Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Список обозначений и сокращенийСодержание книги

Поиск на нашем сайте

СОДЕРЖАНИЕ Список обозначений и сокращений............................................................. 2 1. Введение........................................................................................... 4 2. Прочность сварных конструкций................................................. 7 3. Материалы сварных конструкций.............................................. 26 4. Строение сварного соединения. Влияние неоднородности свойств на прочность сварной конструкции................................................................ 52 5. Концентрация напряжений и деформаций в сварных соединениях 66 6. Сопротивление сварных соединений усталости...................... 80 7. Стержневые сварные конструкции............................................ 97 8. Сведения из строительной механики...................................... 117 9. Сварочные напряжения и деформации................................... 128 10. Хрупкие разрушения сварных конструкций....................... 173 11. Прочность при высоких температурах................................ 178 12. Коррозионная стойкость сварных соединений.................. 183 13. Сварные листовые конструкции........................................... 188 14. Сварные детали машин........................................................... 191

Список обозначений и сокращений

Введение 1.1. Цель и задачи дисциплины Цели изучения дисциплины - системное формирование у студентов знаний и общих представлений о современном состоянии теоретических основ проектирования сварных конструкций, методах расчета и проектирования сварных конструкций. Основными задачами дисциплины являются: изучение методов расчета сварных соединений и конструкций в условиях статического и циклического нагружения, изучение послесварочного напряженно-деформированного состояния сварных соединений и влияния его на прочность конструкций. В результате изучения дисциплины студент должен: знать: – об особенностях работы конструкции при различных условиях нагружения; – об основных принципах оценки работоспособности конструкций; знать и уметь использовать: – методы расчета сварных конструкций при различных видах нагружения; – методы рационального проектирования сварных конструкций, обеспечивающие наименьшую их материалоемкость; – влияние остаточных сварочных напряжений и деформаций на качество сварных конструкций; уметь: – определять величины и распределение остаточных сварочных напряжений и деформаций в конструкции; – определять механические характеристики сварных соединений; – рассчитывать прочность сварных соединений. Изучение дисциплины «Проектирование сварных конструкций» базируется на знаниях студентов, полученных при изучении математических и общих естественнонаучных дисциплин: математики, физики, а также дисциплин общепрофессионального цикла: сопротивление материалов, материаловедения. 1.2. Основная литература 1. Николаев Г.А., Винокуров В.А., Сварные конструкции. Расчет и проектирование. - М.: Высшая школа. / 1990.-446 с.. 2. Серенко А.Н., Крумбольт М.Н., Багрянский К.В. Расчет сварных соединений и конструкций Киев: Вища школа, 1977.- 336 с. 3. Сварка и свариваемые материалы. Справочник в 3-х т. / под общ. Ред.В.Н. Волченко т.1: Свариваемость материалов, под ред. Э.П. Макарова -М.:Металлургия, 1991.-528 с. 1.3. Дополнительная литература 1. Одесский П.Д. Предотвращение хрупких разрушений металлических строительных конструкций/П.Д. Одесский, И.И. Ведяков, В.М. Горпинченко. - М.: Интермет Инжиниринг, 1998.-220 с. 2. Стеклов О.И. Стойкость материалов и конструкций к коррозии под напряжением. – М: Машиностроение, 1990. 383 с. 3. Проектирование сварных конструкций в машиностроении. Атлас / под ред. С.А. Куркина-М: Машиностроение, 1975.- 336 с. 4. Металлические конструкции. Спец. курс: Учебное пособие /Е.Н. Беленя и др. М: Стройиздат, 1991.-678 с. 5. Терентьев В. Ф. Усталостная прочность металлов и сплавов / В. Ф. Терентьев.-М.: Интермет Инжиниринг, 2002.-288 с.; 21см Сосуды и трубопроводы высокого давления. Справочник / под Литература к курсовому проектированию 1. Руденко Н.Ф. курсовое проектирование грузоподъемных машин. – М.: Машиностроение, 1971. 2. Александров, А. В. Сопротивление материалов: [учебник для студентов вузов] / А. В. Александров, В. Д. Потапов, Б. П. Державин; под ред. А. В. Александрова.— Изд. 6-е, стер. — М.: Высшая школа, 2008.— 560 с. 3. Курсовое проектирование грузоподъемных.— 319с. Прочность сварных конструкций Общие сведения Классификация сварных конструкций Сварные конструкции делят на стержневые, листовые и машиностроительные. · Стержневые конструкции – каркасы строительных зданий, специальные конструкции (мачты, каркаса ЛА). · Листовые конструкции – резервуары, газгольдеры, котлы, корпуса ЛА. · Машиностроительные конструкции – валы рамы, станины и др. Любая деталь, узел, конструкция, сооружение должны отвечать требованиям работоспостобности и надежности. Работоспособность. Работоспособностью называют состояние объектов, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской (проектной) документации. Надежность. Под надежностью понимают свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования. Надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его применения может включать безотказность, долговечность, ремонтопригодность и сохраняемость или определенные сочетания этих свойств. Любая современная машина или прибор, какими бы высокими характеристиками они не обладали, будут обесценены при ненадежной работе. Надежность зависит от всех этапов создания и эксплуатации изделий. Отказы в основном связаны с разрушениями (статическими, малоцикловыми и усталостными), изнашиванием и недостаточной жесткостью. Поэтому задачи обеспечения прочности, жесткости и износостойкости являются основными в проблеме надежности. Работоспособность и надежность деталей машин оцениваются определенными условиями и показателями – критериями. Важнейшими из них являются: 1) прочность – способность детали сопротивляться разрушению; 2) жесткость – способность деталей сопротивляться изменению формы, является одной из характеристик работоспособности деталей машин; 3) износостойкость, коррозионная стойкость, виброустойчивость и др. При расчете и проектировании деталей обычно используют один или два критерия, а остальные критерии удовлетворяются заведомо или не имеют практического значения для рассматриваемых объектов. Прочность Прочность – понятие довольно широкое. Существует инженерное и научное понятие прочности. Под инженерной прочностью понимают способность материала сопротивляться пластическому деформированию, разрушению, способность конструкции сопротивляться потере устойчивости, потере коррозионной стойкости и др. В научном более узком смысле понимают сопротивление разрушению материала. Жесткость Жесткость - способность деталей сопротивляться изменению формы, является одной из характеристик работоспособности деталей машин. Жесткость оценивают по величине силы, вызывающей единичное перемещение (линейное или угловое) некоторой точки или сечения детали. Так, удлинение при растяжении стержня силой P Δl=Pl/(EA) (2.1) а жесткость стержня при растяжении, Н/мм c=P/∆ℓ=EA/ℓ (2.2) Характеристику, обратную жесткости, называют податливостью (мм/Н) λ=1/c=ℓ/EA (2.3) т. е. податливость равна перемещению сечения стержня (детали) под действием силы в 1Н. Устойчивость Расчеты на прочность и жесткость всегда ведутся исходя из предположения о том, что нагруженная конструкция занимает единственно возможное положение, в котором уравновешиваютя внешие силы, и вызманные ими внутренние силовые факторы. В действительности же в деформированном состоянии равновесие между внешними и вызываемыми ими внутренними силами упругости может быть не только устойчивым, но и неустойчивьм. Упругое равновесие будет устойчивым, если деформированное тело при любом малом отклонении от состояния равновесия стремится возвратиться к первоначальному состоянию и возвращается к нему после удаления внешнего воздействия, нарушившего первоначальное равновесное состояние. Упругое равновесие неустойчиво. если деформированное тело, будучи выведено из него каким-либо воздействием, приобретает стремление продолжать деформироваться в направлении данного ему отклонения и после удаления воздействия в исходное состояние не возвращается. Между этими двумя состояниями равновесий существует переходное состояние, называемое критическим, при котором деформированное тело находится в безразличном равновесии: оно может сохранить первоначально приданную eму форму, но может и потерять ее от самого незначительного воздействия. Можно утверждать, что достижение нагрузками критических значений равносильно разрушению конструкции, так как неустойчивая форма равновесия неминуемо будет утрачена, что связано с практически неограниченным ростом деформаций и напряжений. Особая опасность разрушения вследствие потери устойчивости заключается в том, что обычно она происходит внезапно и при низких значениях напряжений, когда прочность элемента еще далеко не исчерпана. До момента наступления критического состояния упругие деформации по величине весьма незначительны и нарастание их происходит почти незаметно для глаза. Но с момента наступления критического состояния до момента разрушения остаточные деформации нарастают крайне быстро, и практически нет времени принять меры по предотвращению грозящей катастрофы. Таким образом, при расчете на устойчивость критическая нагрузка подобна разрушающей при расчете на прочность. Для обеспечения определенного запаса устойчивости необходимо, чтобы удовлетворялось условие. Испытания на растяжение Испытание на растяжение является наиболее распространенным методом определения характера поведения материала при статических нагрузках и оценки характеристик механических свойств материалов, т.е. характеристик упругости, прочности, пластичности, статической вязкости. · Упругостью называется способность материала восстанавливать первоначальные размеры и форму детали после снятия внешних нагрузок. · Пластичностью называется способность материала накапливать до разрушения пластические (остаточные) деформации. · Статической вязкостью называется способность материала поглощать энергию, идущую на деформирование образца. Количественными оценками свойств материала являются следующие характеристики: · Предел пропорциональности σПЦ - наибольшее напряжение, до которого деформации прямо пропорциональны напряжениям. · Предел упругости σУ - напряжение, до которого материал не получает остаточных деформаций. · Предел текучести σТ - напряжение, при котором деформации растут без заметного увеличения нагрузки. · Временное сопротивление σВ (предел прочности) - максимальное напряжение (определенное без учета изменения площади поперечного сечения в процессе нагрузки) выдерживаемое материалом при растяжении. Характеристики механических свойств материалов получают путем испытания образцов стандартной формы и размеров.

Рис. 3.1 Образец для испытаний на растяжение ОМ

Рис. 3.2Диаграмма растяжения для стали При испытании образца (Рис. 3.1) на испытательной машине получают первичную диаграмму растяжения в координатах: нагрузка P - удлинение образца ∆l (Рис. 3.2). Эта диаграмма зависит от размеров образца. Для того, чтобы диаграммы не зависели от размеров испытуемых образцов и были сравнимы для различных материалов, первичную диаграмму перестраивают. При этом, удлинения ∆l делят на начальную длину образца l0 (ε= ∆l/l0), нагрузки на начальную площадь поперечного сечения F0 (σ=P/F0). Координаты " ε-σ " используют для построения условной диаграммы растяжения, которая подобна первичной, так как при ее построении абсциссы и ординаты первичной диаграммы делятся на постоянные величины. Рассмотрим более детально процесс растяжения стального образца. Начальный участок диаграммы 0-1 является прямолинейным и дает пропорциональную зависимость

называемым пределом пропорциональности. Участок 0-1-2 составляет область упругих деформаций. При разгрузке из точки 2 деформации исчезают полностью. Участок заканчивается напряжением

которое называется пределом упругости. Практически предел упругости совпадает с пределом пропорциональности. Участок 2-3 составляет физическую площадку текучести: деформация продолжается при постоянном напряжении

которое называется пределом текучести.

Рис. 3.3Машинная и истинная диаграммы растяжения для стали. Участок 3-4 характеризует упрочнение материала: увеличение деформации вызывает непропорциональное увеличение напряжения. Наибольшее напряжение

на условной диаграмме называется временным сопротивлением (пределом прочности) материала. До точки 4 материал по длине образца растягивается равномерно. При достижении σВ деформация образца локализуется в одном месте, образуется шейка. Вследствие местного уменьшения площади сечения необходима меньшая нагрузка для продолжения деформации, чем объясняется снижение напряжения на участке 4-5. В точке 5 происходит разрушение. Условное разрушающее напряжение

не отражает истинной величины действующих в материале напряжений в зоне разрушения (в месте образования шейки). Условные диаграммы не учитывают изменения площади сечения и длины образца. Если учесть эти изменения, то можно построить истинную диаграмму деформирования в координатах " Для большинства материалов имеет место закон упругой разгрузки и повторной нагрузки. При разгрузке из точки A на диаграмме растяжения получим прямую линию, параллельную начальному участку (Рис. 3.3). Точка В делит деформацию εС на εУПР, исчезающую при разгрузке, и εПЛ, остающуюся в образце. При повторном нагружении на диаграмме получается линия, почти совпадающая с линией разгрузки. После достижения точки А зависимость ε-σ изобразится в виде кривой А-4-5 так, как если бы промежуточной разгрузки не проводилось. Линейный участок АВ при повторной нагрузке больше начального участка 0-1, следовательно, предел пропорциональности повышается. Однако при этом уменьшается величина остаточной деформации. Такое повышение прочности и уменьшение пластичности материала вследствие предварительной нагрузки выше предела текучести называется наклепом материала. Существуют материалы, у которых отсутствует физическая площадка текучести (Рис. 3.4). Для них определяется условный предел текучести, т.е. напряжение, при котором остаточная деформация составляет заранее заданную малую величину. При этом на оси абсцисс откладывают отрезок, равный 0.002-0.005 от первоначальной длины образца, и проводят линию, параллельную прямой нагружения. Ордината точки пересечения этой линии с диаграммой растяжения соответствует величине условного предела текучести σ0.2 (или σ0.5). При испытании хрупких материалов, например чугуна (Рис. 3.5), шейка на образце не образуется. Разрушение происходит при небольших пластических деформациях. Хрупкие материалы менее строго подчиняются закону Гука, начальный участок диаграммы деформирования слегка искривлен.

Второй группой характеристик, получаемых при испытаниях на растяжение, являются характеристики пластичности, по которым можно оценить способность материала накапливать пластические деформации. Характеристиками пластичности являются: относительное остаточное удлинение образца при разрыве

где lК - длина рабочей части образца к моменту разрыва; l0 - начальная длина рабочей части образца. и относительное остаточное сужение площади поперечного сечения образца при разрыве

где F0 - начальная площадь сечения; FK - площадь поперечного сечения образца в шейке к моменту разрыва. Формы и размеры образцов стандартизированы. Так как относительное остаточное удлинение образца при разрыве зависит от типа испытанного образца, то его размеры подбираются в соответствии с соотношениями

В соответствии с указанными соотношениями, длина круглых стандартных образцов для испытания на растяжения будет соответственно в 10 и в 5 раз больше их диаметра. Поэтому определяемые при испытаниях образцов с различной длиной значения относительного остаточного удлинения принято обозначать Площадь, заключенная под первичной диаграммой растяжения (рис.2), численно равна работе, затраченной на разрушение образца. При этом площадь 5-6-7 численно равна работе упругого деформирования, а площадь 0-1-2-3-4-5-7 - работе пластического деформирования образца. Статическая вязкость материала характеризуется работой, затраченной на пластическое деформирование до разрушение единицы объема материала:

где a - удельная работа; A - работа, затраченная на пластическое деформирование до разрушения образца; V0 - начальный объем образца. Для упрощения расчетов, работу, затраченную на пластическое деформирование, можно определить как площадь прямоугольника с основанием Разницу между площадью этого прямоугольника и площадью под кривой растяжения учитывают поправочным коэффициентом η, называемым коэффициентом полноты диаграммы

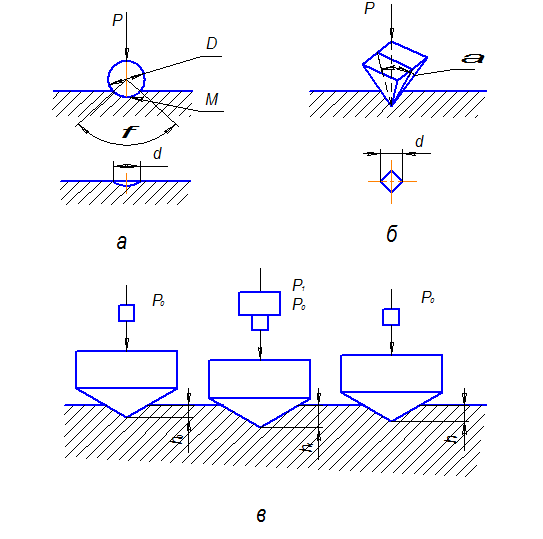

Измерение твердости Твердость – это свойство материала оказывать сопротивление контактной деформации или хрупкому разрушению при внедрении индентора в его поверхность. Испытания на твердость – самый доступный и распространенный вид механических испытаний. Наибольшее применение в технике получили статические методы испытания на твердость при вдавливании индентора: метод Бринелля, метод Виккерса и метод Роквелла. При испытании на твердость по методу Бринелля (ГОСТ 9012-59) в поверхность материала вдавливается твердосплавный шарик диаметром D под действием нагрузки Р и после снятия нагрузки измеряется диаметр отпечатка d (рис.2.3,а). Число твердости по Бринеллю (НВ) подсчитывается как отношение нагрузки Р к площади поверхности сферического отпечатка М:

При D=10 мм, Р= 29400 Н (Р/D2 =294 МПа) и времени выдержки под нагрузкой 10 с твердость по Бринеллю обозначается символом НВ с указанием числа твердости. При этом размерность (МПа) не ставиться, например 200НВ. При использовании шариков других диаметров (1, 2, 2,5 и 5 мм) изменяется нагрузка вдавливания, а символ твердости НВ дополняется тремя индексами. Например 180НВ2,5/187,5/30 обозначает что при D= 2,5 мм, Р=187,5 кгс (1839Н) и времени выдержки под нагрузкой 30 с число твердости по Бринеллю равно 180. Метод Бринелля не рекомендуется применять для материалов с твердостью более 450 НВ, так как стальной шарик может заметно деформироваться, что внесет погрешность в результаты испытаний. При испытании на твердость по методу Виккерса ( ГОСТ 2999-75) в поверхность материала вдавливается алмазная четырехгранная пирамида с углом при вершине α=136º (рис.2.3, б). После снятия нагрузки вдавливания измеряется диагональ отпечатка d1. Число твердости по Виккерсу HV подсчитывается как отношение нагрузки Р к площади поверхности пирамидального отпечатка М:

Рис.2.3. Схема испытания на твердость

Число твердости по Виккерсу обозначается символом HV с указанием нагрузки Р и времени выдержки под нагрузкой, причем размерность числа твердости (МПа) не ставиться. Продолжительность выдержки индентора под нагрузкой принимается для сталей 10 – 15 с, а для цветных металлов – 30 с. Например 450HV10/15 означает, что число твердости по Виккерсу 450 получено при Р=10 кгс (98,1Н), приложенной к алмазной пирамиде в течении 15 с. Преимущество метода Виккерса по сравнению с методом Бринелля заключается в том, что методом Виккерса можно испытывать материалы более высокой твердости из-за применения алмазной пирамиды.

При испытании на твердость по методу Роквелла (ГОСТ 9013-59) в поверхность материала вдавливается алмазный конус с углом при вершине 120º или стальной шарик диаметром 1,588 мм. Однако, согласно этому методу, за условную меру твердости принимается глубина отпечатка. Схема испытания по методу Роквелла показана на (рис.2.3, в.) Вначале прикладывается предварительная нагрузка Р0, под действием которой индентор вдавливается на глубину h0. Затем прикладывается основная нагрузка Р1 под действием которой индентор вдавливается на глубину h1. После этого снимают нагрузку Р1, но оставляют предварительную нагрузку Р0. При этом под действием упругой деформации индентор поднимается вверх, но не достигает уровня h0. Разность (h-h0) зависит от твердости материала; чем тверже материал, тем меньше эта разность. Глубина отпечатка измеряется индикатором часового типа с ценой деления 0,002 мм. При испытании мягких металлов методом Роквелла в качестве индентора применяется стальной шарик. Последовательность операций такая же, как при испытании алмазным конусом. Число твердости, определённое методом Роквелла, обозначается HR. Однако в зависимости от формы индентора и значений нагрузок вдавливания к этому символу добавляется буква А,С, или В, обозначающая соответствующую шкалу измерений. Шкала В используется для измерения наименее твердых металлов, индентором является стальной шарик. По шкале А измеряют твердость особо твердых материалов и в этом случае во избежание повреждений алмазного конуса рекомендуется меньшая нагрузка вдавливания. Числа твердости по Роквеллу подсчитываются по формулам

где 100 и 130 – предельно заданное число делений индикатора часового типа с ценой деления 0,002 мм. Например 50 HRC означает, что твердость, определенная методом Роквелла по шкале С при вдавливании алмазного конуса, равна 50. Преимущество метода Роквелла по сравнению с методом Бринелля и Виккерса заключается в том, что значения твердости по методу Роквелла фиксируются непосредственно стрелкой индикатора, при этом отпадает необходимость в оптическом измерении размеров отпечатка. Для измерения твердости тонких слоев материала и даже их отдельных структурных составляющих применяют метод микротвердости (ГОСТ 9450- 76). Этот метод по существу не отличается от метода Виккерса, однако при этом используют малые нагрузки вдавливания; 0,049(0,005); 0,098(0,01); 0,196(0,02); 0,49(0,05); 0,98(0,1); 1,962(0,2); 4,9(0,5) Н (кгс). Испытания на ударный изгиб Для проверки способности металла сопротивляться ударным нагрузкам применяют особый вид испытний ударным изгибом - определение ударной вязкости надрезанных образцов. Эти испытания проодят на маятниковых копрах. Испытание должно проводиться при ударе маятника со стороны, противоположной концентратору, в плоскости его симметрии. На Рис. 3.6 показан маятниковый копер и направление удара бойка маятника. Разность высот положения маятника ло и после удара позволяет вычислить работу А, израсходлванную на разрушение образца.

Рис. 3.6 Схема испытания на ударный изгиб. При испытаниях используются два типа образцов (Рис. 3.7): · Образец с U образным надрезом (образец Менаже); · Образец с V образным надрезом (образец Шарпи).

Рис. 3.7 Образцы для испытаний на ударный изгиб Ударной вязкостью (КСU или КСV в зависимости от формы надреза) Дж/см2 (кгс×м/см2) называется величина работы разрушения образца, тнесенная к плоскости его поперечного сечения в месте надреза. Ударную вязкость вычисляют по формуле:

где А - работа удара, Дж (кгс×м); F - начальная площадь поперечного сечения образца в месте концентратора, см2, Хотя данные об ударной вязкости не могут быть использованы при расчете на прочность, но они позволяют оценить особое качество металла – его склонность к хрупкости при динамических нагрузках в условиях сложного напряженного состояния в области надреза, и решить вопрос о применимости того или иного материала для данных условий работы. Учитывая, что большинство важнейших конструкционных материалов склонно к охрупыванию при понижении температуры работы – явление хладноломкости – испытания образцов материала на ударную вязкость рекомендуется проводить при разных температурах. Углеродистые стали По степени раскисления стали делят на: · кипящие «кп», плавка стали проводится без достаточного количества раскислителей; · спокойные «сп», стали, раскисленные добавками марганца, кремния и алюминия; · полуспокойные «пс», стали, занимающие промежуточное положение между кипящими и спокойными. Спокойные и полуспокойные стали по механическим свойствам различаются незначительно. Кипящие стали обладают большей хладноломкостью, неравномерностью распределения примесей, склонностью к горячим трещинам. Кроме добавок раскислителей - кремния и марганца, в сталях содержатся вредные примеси – сера и фосфор, содержание которых в стали ограничивают По содержанию серы и фосфора, неметаллических включений различают углеродистые стали: · обыкновенного качества; · качественные; · высококачестенные. Сталь получают плавкой чугуна со стальным ломом, легирующими элементами, флюсами в конверторах, мартеновских и электрических печах. Высшие сорта сталей получают электрошлаковым, вакуумным дуговым, электронно-лучевым, плазменно-дуговым переплавом. Стали обыкновенного качества поставляются по без термообработки в горячекатанном состоянии. Маркируются стали обыкновенного качества сокращением «Ст.» и цифрой 0…6, цифра ничего не говорит о химическом составе стали, чем выше номер, тем выше прочность. Кроме того, в маркировке стали обыкновенного качества могут присутствовать индексы указывающие степень раскисления. Качественные стали поставляются по ГОСТ 1050, отдельным стандартам и техническим условиям (ГОСТ 5520 – сталь для котлостроения, ГОСТ 5521 сталь для судостроения, ГОСТ 6713 сталь для мостостроения), механические свойства сталей установлены в зависимости от вида термообработки. Механические характеристики углеродистых сталей: от 0,1% углерода:

от 0,1-0,25%:

Низколегированные стали К сталям данной группы относятся ещё такие марки сталей, как 14Г, 19Г, 09Г2, 14Г2, 12ГС, 17ГС, 09Г2С, 10Г2С1, 10ХСНД, 15ХСНД и др. В зависимости от легирования стали рассматриваемого типа подразделяют на марганцовистые, кремнемарганцовистые, хромокремнемарганцовистые и др. Стали предназначаемые для сварных конструкций, поставляют в основном в горячекатаном или нормализованном состоянии. Ряд сталей применяют в термоулучшенном состоянии (после закалки и отпуска), что дает возможность повысить их прочность и стойкость против хрупкого разрушения (ударная вязкость в 1,5—2 раза выше чем у низкоуглеродистых). Низколегированные стали поставляют по ГОСТ 5058 и специальным техническим условиям. Механические свойства наиболее широко применяемых в промышленности сталей обычно находятся в пределах: По содержанию серы и фосфора низколегированные низкоуглеродистые конструкционные стали могут быть отнесены к качественным сталям. В последние годы находят применение стали с пониженным содержанием серы, например рафинированные в ковше жидким синтетическим шлаком. Легирующие элементы оказывают существенное влияние на показатели свариваемости сталей. Увеличение содержания элементов, повышающих закаливаемость, сопровождается снижением сопротивления сварных соединений образованию холодных трещин. Элементы, упрочняющие твердый раствор, способствуют, как правило, снижению ударной вязкости металла в околошовном участке ЗТВ сварных соединений. Применение сварных конструкций и изделий из низколегированных низкоуглеродистых конструкционных сталей постоянно возрастает, поскольку их применение взамен низкоуглеродистых позволяет в ряде случаев снизить металлоемкость конструкций на 20-50%. Они широко используются в строительстве трубопроводов, конструкций газонефтехимических производств, судов, мостов и других сооружений, эксплуатируемых в температурном интервале –70…+475 С Цветные металлы В некоторых отраслях промышленности наряду с применением стали получили распространение цветные сплавы: в авиации, судостроении, строительстве. Сплавы на основе алюминия и титана обладают значительно меньшей плотностью по сравнению со сталями, хорошо сохраняют свои свойства при работе в условиях низких температурах. Они обладают более высокой коррозионной стойкостью и обеспечивают экономию массы по сравнению с рядом других применяемых материалов. С другой стороны, цветные сплавы имеют в несколько раз меньший, чем сталь, модуль упругости, что снижает устойчивость элементов конструкций, увеличивает их деформируемость. По сравнению со сталями обыкновенного качества цветные сплавы обладают повышенной чувствительностью к концентраторам напряжений. Это повышает требования к качеству обработки изделий и особенно к качеству сварочных работ. Алюминевые сплавы По масштабам применения в народном хозяйстве алюминий занимает среди металлов второе место после железа. Механические свойства отожженного алюминия высокой чистоты: Механические свойства отожженного алюминия технической чистоты: Холодная пластическая деформация повышает предел прочности технического алюминия до 150 МПа, но относительное удлинение сни

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 259; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.63.214 (0.013 с.) |

, где

, где  . Участок пропорциональности заканчивается напряжением

. Участок пропорциональности заканчивается напряжением

,

, ,

,

". Напряжение

". Напряжение  называется истинным сопротивлением разрыву.

называется истинным сопротивлением разрыву. Рис. 3.4 Диаграмма растяжения для материала не имеющего площадки текучести

Рис. 3.4 Диаграмма растяжения для материала не имеющего площадки текучести

Рис. 3.5 Диаграмма растяжения для хрупкого материала

Рис. 3.5 Диаграмма растяжения для хрупкого материала

=11.3 или

=11.3 или  и

и  .

. ,

, и высотой

и высотой  (Рис. 3.2).

(Рис. 3.2). .

.

=

=

,

,

МПа;

МПа; МПа;

МПа; .

. МПа;

МПа; МПа;

МПа; .

. МПа;

МПа;  МПа; при -40° С KCU>30

МПа; при -40° С KCU>30  . Стали, поставляемые в термоулучшенном состоянии, имеют

. Стали, поставляемые в термоулучшенном состоянии, имеют  МПа;

МПа;  МПа и при -70° С KCU>30

МПа и при -70° С KCU>30  МПа;

МПа;  МПа;

МПа;

МПа;

МПа;  МПа;

МПа;