Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема: відновлення деталей наплавкою під слоєм флюса.Содержание книги Поиск на нашем сайте Мета роботи: 1. Уяснити фізичну сутність, особливості і область застосування способу відновлення деталей під слоєм флюса. 2. Отримати практичні навички по призначенню оптимальних режимів наплавки, провести наплавку та дослідити вплив факторів на якість наплавляємої поверхні. Зміст роботи: 1. Ознайомлення з обладнанням, інструментом і матеріалами, що застосувуються під час наплавлення.. 2. Призначити режими та провести наплавку деталі. 3. Зʹясувати вплив швидкості наплавки та величини зміщення електроду на формування наплавленого валика.

Обладнання робочого місця: 1. Установка ОКС-1031Б для автоматичної наплавки деталей під слоєм флюса. 2. Токарний станок. 3. Зварювальний перетворювач ПГС-500-1. 4. Деталь. 5. Слюсарний молоток. 6. Металева щітка. 7. Штангенциркуль. 8. Електродна проволока. 9. Флюс.

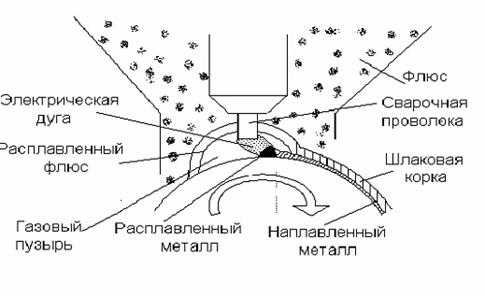

Загальні відомості. Наплавлення деталей під слоєм флюсу отримало широке розповсюдження при відновленні деталей машин які мають вилике зношення (до 3…5 мм), а також відповідальних деталей з невеликим зношенням, таких як колінчасті вали та інш. При цьому способі між електродом, що проходить через мундштук та деталлю збуджується електрична дуга, в зону горіння якої по флюсопроводу подається флюс (рис. 9.1). Теплова енергія, що виникає під час горіння дуги оплавляє електрод і розплавляє частину флюсу, в результаті чого утворюється флюсовий пузирь який складається із газової оболонки і розплавленого флюсу, що захищає дугу і розплавлений метал від дії зовнішнього середовища. По мірі переміщення зварювальної волни наплавлений метал остигає і формується під захистом шлакової корки.

Рис. 9.1 Наплавка під слоєм флюса

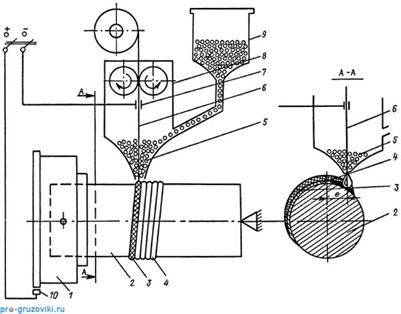

Для наплавлення деталей під шаром флюсу випускаються наплавочні голівки різних конструкцій: ПШ-5, ПШ-54, ПДШ-500, ПДШМ-500, АБС, А-409, А-580 ПАУ-1, ОСК-1252М. Наплавочний головка встановлюється на супорт токарно-винторезного верстата і переміщається при наплавленні деталей з допомогою ходового гвинта токарно-винторезного верстата (рис. 9.2). Флюси, застосовувані при наплавленні, підрозділяються по способу приготування на два види: плавлені і керамічні. Плавлені флюси отримують сплавом компонентів. У своєму складі вони мають в основному стабілізуючі, шлако - і газообразуючі елементи, але не містять легуючих елементів і, отже, не можуть надати високу твердість наплавленого шару. Найбільше поширення одержали флюси АН-348А, ОСЦ-45 і АН-60, застосовувані для наплавлення carbon і низьковуглецевими дротами або стрічками как'суцільними, так і порошковими.

Рис. 9.2. Схема установки для напівавтоматичного електродугового наплавлення деталей під шаром флюсу:

1 - патрон токарно-гвинторізного верстата; 2 - відновлювана деталь; 3 - шар шлаку; 4 - наплавлений метал; 5 - флюс; 6 - електродний дріт; 7 - контакт проводи від джерела струму з електродним дротом; 8 - наплавочна голівка; 9 - бункер із флюсом; 10 - контакт тока від джерела струму з мідною шиною патрона (деталлю); е - зсув електрода щодо вертикальної осі деталі (ексцентриситет електрода).

Керамічні флюси, крім компонентів плавлених флюсів, містять легуючі добавки, зазвичай у вигляді феросплавів (феррохром, феромарганець та ін.) для отримання наплавленого шару з зовнішніми властивостями. Наплавлення під шаром керамічної флюсу ведуть низьковуглецевими дротами без подальшої термообробки наплавленого шару. В даний час широке застосування знайшли флюси АНК-18 і АНК-19, в склад яких входять хром і марганець. При відсутності потрібних керамічних флюсів можна виготовити власними силами замінюють їх суміші, наприклад, додаючи, плавлений флюс АН-348А, чавунну стружку або чорний графіт (4...6%) або феросплави (наприклад,-феррохром 2%). Електродний дріт для зварювання під флюсом випускається по Державному стандарту, який поширюється на гарячекатаний і холоднокатаний дріт з вуглецевих, легованих і високолегованих сталей. У ДСТУ вказується діаметр дроту, химическиq склад, розміри мотків і інші дані. Приблизний хімічний склад матеріалу дроту можна визначити з літер та цифр, що входять у позначення марки дроту. Зварювальний дріт має індекс "Св", а наплавочний "Нп". Цифри вказують середній вміст вуглецю у сотих долях відсотка. Марку дроту вибирають у відповідності з хімічним складом, що зварюється сталі. Наприклад, для зварювання маловуглецевих сталей використовують низкоуглеродистая дроту Св-08, Св-08А, Св-08ГА та ін. Легуючі елементи, що входять до складу дроту, мають ті ж позначення, що і при маркуванні сталі. Літера "А" вказує на підвищену чистоту металу за змістом сірки і фосфору. Дріт, виготовлена із сталі, виплавленої електрошлаковим або вакуумно-дуговим способом або ж в вакуумно-індукційних печах, позначається літерами Ш, БД і ВИ, Наплавочний дріт поділяють на три групи: з вуглецевої сталі і типу Нп-30, Нп-40, Нп-80 та інші, всього 8 марок; з легованої сталі, наприклад Нп-ЗОХ5, Нп-ЗОХГСА всього 11 марок; з високолегованої сталі, наприклад Нп-4X13, Нп-45Х4ВЗФ, Нп-45Х2В8Т, всього 9 марок. Для наплавлення під шаром флюсу використовують також і порошкові дроти марки ПП-ЗХ2В8, ПП-10ХВ14. До достоїнств зварювання (наплавлення) під слоєм флюсу відноситься: висока продуктивність процесу, завдяки застосуванню великих струмів, великої глибини проплавлення, а також майже повної відсутності втрат металу на вигар і розбризкування; можливість автоматизації процесу; висока якість наплавленого металу в результаті надійного захисту флюсом зварювальної ванни; поліпшення умов праці зварювальника. До недоліків цього процесу зварювання слід віднести: значне нагрівання деталі; неможливість наплавлення деталей діаметром менш 40 мм унаслідок стікання розплавлених наплавленого металу і флюсу з поверхні відновлюваної деталі; необхідність в окремих випадках повторної термічної обробки деталі.

ПОРЯДОК ВИКОНАННЯ РОБОТИ

1. Ознайомитися з правилами техніки безпеки. 2. Вивчити будову установки для наплавки деталей під слоєм флюсу. 3. Зарисувати схему з вказанням основних елементів процесу. 4. Провести розрахунок наплавки, виходячи з діаметра деталі і діаметра проволоки. Зварювальний ток визначаємо по формулі:

де d – діаметр проволоки, мм і – щільність тока, А/мм2 І=45…70 А/мм2

По величині тока підбираємо необхідний діаметр проволоки в залежності від діаметра деталі.

Напруга дуги встановлюється в межах 25-35 В в залежності від величини тока. Швидкісь подачі електродної проволоки:

де Y – щільність матеріала проволоки, г/см2 Y=7,8 г/см2 αн – коеффіцієнт наплавлення, г/А-г, αн=10-16 г/А-г

Швидкість наплавлення:

де δ – товщина наплавляємого слоя, мм δ=3 мм S – крок наплавлення, мм/об S=(2-2,5)d К – коеффіцієнт перехода, К=0,98 КН – коеффіцієнт нещільності, КН=0,9…0,94

Частота обертання деталі:

де D діаметр наплавляємої деталі, мм Вільот електроду: Н=(10…12) d, мм Величина зміщення електрода з зеніту: а-(0,005…0,007)D,мм

Основний час наплавлення:

де L – довжина наплавляємої поверхні деталі, мм

5. По вибраним режимам провести наплавлення деталі.

Контрольні питання. 1. Опишіть процесс наплавлення деталей під слоєм флюсу. 2. Які види флюсів використовуються при наплавленні? 3. На які групи поділяють наплавочний дріт. 4. Назвіть основні переваги та недоліки наплавлення деталей під слоєм флюсу.

ПРАКТИЧНА РОБОТА № 10

|

|||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 424; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.25.125 (0.011 с.) |

, (1)

, (1) , (2)

, (2) , (3)

, (3) , (4)

, (4) хв-1, (5)

хв-1, (5) , хв (6)

, хв (6)