Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Відокремлений підрозділ «Коледж технологій та дизайнуСодержание книги Поиск на нашем сайте

Відокремлений підрозділ «Коледж технологій та дизайну Луганського національного університету імені Тараса Шевченка»

Методичні вказівки до виконання практичних робіт з дисципліни: «Основи технології ремонту автомобілів » Спеціальності: 5.070 10602. «Технічне обслуговування та ремонт Автомобілів і двигунів».

"Комплектування деталей" "Способи відновлення деталей" "Відновлення деталей наплавкою під слоєм флюсу" "Відновлення лакофарбового покриття кузова автомобіля" "Ремонт генератора автомобіля"

Підготував: викладач Романов Р.В.

Розглянуто на засіданні циклової комісії професійно практичної підготовки "Обслуговування та ремонт автомобілів і двигунів" схвалено і рекомендовано до затвердження Протокол № 1 від "28"серпня 2012 р. Голова циклової комісії_____________В.П.Кулаков

Луганськ 2012

ВСТУП

Важливою передумовою успішної діяльності будь якого автотранспортного підприємства в умовах ринкових відносин, самостійності й незалежності господарюючого об'єкту є забезпечення висококваліфікованими кадрами. Це зумовлює необхідність надання студентам знань щодо основ авторемонтного виробництва, розробки технологічних процесів, проектування дільниць ремонтних підприємств. "Основи технології ремонту автомобілів" – є однією з основних дисциплін циклу професійної та практичної підготовки студентів спеціальності 5.07010602 «Обслуговування та ремонт автомобілів та двигунів». Завданням цієї методичної розробки є допомога студенту у виконанні практичних робіт. У ході виконання практичних робіт студенти закріплюють і поглиблюють теоретичні знання й одержують практичні навички по дефектациї, комплектуванню, складанню, ремонту деталей, розробці технологічних операцій, установленню технічно обґрунтованих норм часу, користуванню посібником з капітального ремонту автомобілів (КР) і оформленню технологічних документів, здобувають навички, необхідні в їхній наступній практичній діяльності.

ЗАГАЛЬНІ МЕТОДИЧНІ ВКАЗІВКИ ПО ОРГАНІЗАЦІЇ І ПРОВЕДЕННЮ ПРАКТИЧНИХ РОБІТ Мета практичних робіт (ПР) - закріпити і поглибити теоретичні знання і набути практичних навичок по дефектациї, комплектуванню, складанню, ремонту деталей, розробці технологічних операцій, установленню технічно обґрунтованих норм часу, користуванню посібником з капітального ремонту автомобілів (КР) і оформленню технологічних документів, здобувають навички, необхідні в їхній наступній практичній діяльності. У кожній роботі ставиться мета, даються короткі теоретичні відомості, основні методи дефектациї, комплектування, складання, ремонту деталей, розробці технологічних операцій, обладнання і прилади для їх проведення, визначається порядок виконання роботи; зміст звіту і контрольні питання, на які студенти повинні відповісти після виконання практичної роботи. Для виконання завдань практичної роботи учбову групу, при необхідності, розподіляють на дві підгрупи, які, у свою чергу, діляться на ланки по 3-4 студенти.

ПІДГОТОВКА ДО ВИКОНАННЯ ПРАКТИЧНОЇ РОБОТИ Перш ніж приступитися до виконання роботи, студент повинен вивчити її зміст, після чого викладач шляхом опитування перевіряє готовність учня до роботи. Особлива увага при цьому звертається на знання студентами правил техніки безпеки.

Звіт про виконання практичної роботи. Звіти по практичній роботі оформляють в окремому зошиті. Звіти по роботах повинні містити назву, мету практичної роботи, протоколи випробувань, коментарі один по одному проведення роботи, опис виконання завдання й відповіді на питання. Схеми у звітах мають бути виконані олівцем (фломастером, ручкою), допускається вживання ксерокопій|. Після виконання роботи кожний студент пред'являє викладачеві звіт, оформлений відповідно до пропонованих вимог. Після захисту результатів роботи й оцінки її якості викладачем студенти допускаються до наступної роботи. Зміст і форма звітів по практичним роботам максимально наближені до виробничо-технологічних документів. Форми й варіант заповнення звітів приводяться в додатку..

ОБЛАДНАННЯ РОБОЧИХ МІСЦЬ Приміщення, устаткування, оснащення. Матеріальну базу для проведення практичних робіт бажане розміщати у двох приміщеннях (відділення дефектации і комплектування й відділення ремонту) площею 50-60м2 кожне. Комплект оснащення робочого місця наведений в описі кожної практичної роботи. Для кожної підгрупи учнів передбачено два робочі місця: навчальне — для оформлення документів, виконання розрахунків, роботи з літературою; спеціалізоване - для виконання технологічної операції. Роботи з дефектації і комплектування виконуються на лабораторному столі, який оснащений комплектом приладів, інструмента й ремонтного фонду для виконання робіт у даному відділенні. На верстаках, верстатах і столах цифрами позначені номери проводимих на них практичних робіт. Документи. Комплект документів і наочного приладдя для проведення практичної роботи може містити в собі наступне: - методичні вказівки по виконанню роботи; - технічні вимоги на дефектацию, складання, комплектування, ремонт і т.д. - креслення дефектуемых і ремонтуємих деталей; - довідкову інформацію (режими різання, наплавлення, операційні ескізи, нормативи часу, характеристики різального інструменту, схеми керування верстатом, основні дані, необхідні для дефектации й комплектування деталей, і т.д.); описи комплектності робочого місця; правила техніки безпеки. ОХОРОНА ПРАЦІ І ПРОТИПОЖЕЖНІ ЗАХОДИ Щоб уникнути нещасних випадків при виконанні практичних робіт необхідно суворо дотримуватися правил охорони праці і пожежної безпеки в майстернях. До практичних робіт допускаються студенти лише після засвоєння ними вказаних правил, яке підтверджується їх підписом в спеціальному журналі. При виконанні практичних занять студенти повинні дотримуватися наступних правил: - дбайливо відноситися до всіх матеріальних цінностей, які надаються в їх розпорядження для виконання практичних робіт; - підтримувати встановлений в лабораторії порядок і чистоту; - забороняється торкатися до відкритих клем електричних приладів, рубильників, магнітних пускачів і ін.; - забороняється користуватися несправним інструментом; - перед прокручуванням машин або окремих робочих органів від руки потрібно переконатися, що це безпечно; - забороняється працювати в широкому одязі біля частин машин які обертаються; - при виконанні роботи, деталі, агрегати і механізми не слід розташовувати на краю столу, оскільки їх падіння може травмувати працюючого; - категорично забороняється палити або тримати відкритий вогонь; - у разі виникнення пожежі сповістити викладача і покинути лабораторію.

ПРАКТИЧНА РОБОТА № 7 ПРАКТИЧНА РОБОТА № 8 ТЕМА: РЕМОНТ ШАТУННО-ПОРШНЕВОЇ ГРУПИ АВТОМОБІЛЯ РЕМОНТНИМИ РОЗМІРАМИ. Мета роботи: 1. Вивчити способи ремонту шатунно-поршневої групи автомобіля ремонтними розмірами. 2. Навчитися підбирати поршень до циліндру. 3. Навчитися перевіряти зазори між поршневими канавками і кільцями і між вкладишами шатуна і колінчастим валом. Зміст роботи: 1. Ознайомлення з загальними відомостями. 2. Випресовка поршньового пальця. 3. Підбір поршня до циліндра. 4. Перевірка зазорів між поршневими канавками і кільцями. 5. Перевірка зазору між вкладишами шатуна і колінчастим валом. 6. Контроль маси поршнів. 7. Зборка шатунно-поршневої групи. 8. Відповісти на контрольні запитання.

Обладнання: 1. Слесарний верстат. 2. Шатуни, поршня, пальці, кільця. 3. Набір щупів.

Загальні відомості. Поршень Поршень виготовлений з алюмінієвого сплаву і покритий шаром олова для поліпшення припрацювання. Юбка поршня в поперечному перерізі овальна, а по висоті конічна. Тому вимірювати діаметр поршня необхідно тільки в площині, перпендикулярній поршневому пальцю і на відстані 52,4 мм від днища поршня. Отвір під поршневий палець зміщений від осі симетрії на 2 мм праворуч двигуна. Тому для правильної установки поршня в циліндр близько отвори під поршневий палець є позначка «П», яка повинна бути повернута у бік передньої частини двигуна. Поршні ремонтних розмірів з 1986 р. для всіх моделей двигунів виготовляються з збільшеним на 0,4 і 0,8 мм зовнішнім діаметром. До 1986 р. випускалися поршні наступних ремонтних розмірів: для двигунів 2101 - зі збільшенням на 0,2 і 0,4, 0,6 мм; для 21011 - зі збільшенням на 0,4 і 0,7 мм. Поршневі кільця Поршневі кільця виготовлені з чавуну. Зовнішня поверхня верхнього компресійного кільця хромована і має бочкоподібну форму. Нижнє компресійне кільце - скребкового типу (з виточкою по зовнішній поверхні), фосфатироване. Маслознімне кільце має прорізи для зняття з циліндра масла і внутрішню кручену пружину (розширювач). Поршневий палець Поршневий палець - сталевий, трубчастого перетину, запресований у верхню голівку шатуна і вільно обертається в бобишках поршня. Шатун Шатун - сталевий, кований, з рознімною нижньою головкою, в якій встановлюються вкладиші шатунного підшипника. Шатун обробляється разом з кришкою, тому при складанні цифри на шатун і кришці повинні бути однакові.

Рис. 8.1 Основні розміри поршня, шатуна, поршневого пальця і поршневих кілець автомобіля ВАЗ 2101 2. Випресовування поршневого пальця 1. Знімати палець необхідно на пресі, за допомогою оправки А.60308 і опори з циліндричною виїмкою, в яку укладається поршень. Перед выпрессовкой пальця зніміть поршневі кільця. 2. Якщо зняті деталі мало зношені і не пошкоджені, вони можуть бути використані знову. Тому при розбиранні їх помітьте, щоб надалі зібрати групу з тими ж деталями. Очищення 1. Видаліть нагар, що утворився на днищі поршня і в канавках поршневих кілець, а з мастильних каналів поршня і шатуна видаліть всі відкладення. 2. Ретельно перевірте, чи немає на деталях ушкоджень. Тріщини будь-якого характеру на поршні, поршневих кільцях, пальці, шатун і кришці неприпустимі і вимагають заміни деталей. Якщо на робочій поверхні вкладишів глибокі ризки або вони дуже зношені, замініть вкладиші новими. 3. Підбір поршня до циліндра Розрахунковий зазор між поршнем і циліндром (для нових деталей) становить 0,05-0,07 мм. Він визначається проміром циліндрів і поршнів і забезпечується установкою поршнів того ж класу, що й циліндри. Максимально допустимий зазор (при зносі деталей) - 0,15 мм. Якщо у двигуна, що був в експлуатації, зазор перевищує 0,15 мм, то необхідно заново підібрати поршні до циліндрів, щоб зазор був, можливо, ближче до розрахункового. Попередження! По зовнішньому діаметру поршні розбиті на п'ять класів (A, B, C, D, E) через 0,01 мм, а по діаметру отвори під поршневий палець - на три категорії через 0,004 мм. Клас поршня (літера) і категорія отвору під поршневий палець (цифра) клеймуються на днищі поршня. У запасні частини поставляються поршні класів A, C, E. Цих класів достатньо для підбору поршня до будь-якого циліндра, так як поршні й циліндри розбиті на класи з деяким перекриттям розмірів. Контроль масси поршнів

По масі поршні одного двигуна не повинні відрізнятися один від одного більш, чемна ±2,5 г. Якщо немає комплекту поршнів однієї вагової групи, можна видалити частину металу на основанні бобишок під поршневий палець. Знімання металу, однак, не повинно перевищувати 4,5 мм по глибині відносно номінальної висоти поршня (59,40 мм), а по ширині обмежується діаметром 66,5 мм.

7. Зборка шатунно-поршневої групи 1. Так як палець вставляється у верхню голівку шатуна з натягом, нагрійте шатун до 240° С для розширення його головки. Для цього шатуни помістіть в електропіч, направляючи верхні головки шатунів всередину печі. 2. В піч, вже нагріту до 240° С, шатуни поміщають на 15 хв. 3. Для правильного поєднання пальця з шатуном необхідно запрессовувати палець як можна швидше, так як шатун швидко охолоджується і після охолодження не можна буде змінити положення пальця. 4. Палець 2 заздалегідь приготуйте до зборки, надівши його на валик 1 пристосування А.60325, встановивши на кінці цього валика напрямну 3 і закріпивши її гвинтом 4. Гвинт затягуйте не щільно, щоб не сталося заклинювання при розширенні пальця від контакту з нагрітим шатуном. 5. Витягнутий з печі шатун швидко затисніть в лещатах. Надягніть поршень на шатун, стежачи, щоб отвір під пальцем збігався з отвором верхньої головки шатуна. 6. Пристосуванням А.60325 закріплений поршневий палець 2 пропихуємо в отвір поршня і у верхню голівку шатуна так, щоб заплечник пристосування стикався з поршнем (1 - пристосування А.60325) Під час цієї операції поршень повинен притискатися бобишкою до верхньої голівці шатуна в напрямку запресовки пальця (показано стрілкою). Таким чином палець займе правильне положення.

Попередження! Якщо на нижній голівці шатуна є отвір для виходу масла, то поршень з шатуном треба поєднувати так, щоб позначка «П» на поршні і отвір на шатун були з одного боку. 7. Після охолодження шатуна змастіть палець маслом для двигуна через отвори в бобишках поршня. 8. При установці поршневих кілець їх замки розташовуйте через 120°. Кільця встановлюйте так, щоб виточка на зовнішній поверхні другого (скребкового) компресійного кільця була спрямована донизу, а фаски на зовнішній поверхні маслозʹємного кільця були звернені вгору (див. рис. Основні розміри поршня, шатуна, поршневого пальця і поршневих кілець). 9. Шатун обробляється разом з кришкою, тому кришки шатунів не взаємозамінні. Щоб їх не переплутати при зборці, на шатун і відповідної йому кришці клеймиться номер циліндра, в який вони встановлюються. При складанні цифри на шатун і кришці повинні знаходитися з одного боку.

Контрольні питання. 1. Назвіть максимально допустимий зазор між поршнем і циліндром (при зносі деталей). 2. На які класи розбиті поршні по зовнішньому діаметру. 3. По масі поршні одного двигуна не повинні відрізнятися один від одного більш, ніж на ± ______? 4. Номінальний розрахунковий зазор між вкладками шатуна і колінчастим валом составляет_______? 5. Номінальний (розрахунковий) зазор для верхнього компресійного кільця складає ______?

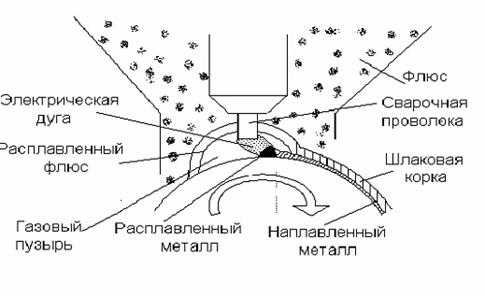

ПРАКТИЧНА РОБОТА № 9 Загальні відомості. Наплавлення деталей під слоєм флюсу отримало широке розповсюдження при відновленні деталей машин які мають вилике зношення (до 3…5 мм), а також відповідальних деталей з невеликим зношенням, таких як колінчасті вали та інш. При цьому способі між електродом, що проходить через мундштук та деталлю збуджується електрична дуга, в зону горіння якої по флюсопроводу подається флюс (рис. 9.1). Теплова енергія, що виникає під час горіння дуги оплавляє електрод і розплавляє частину флюсу, в результаті чого утворюється флюсовий пузирь який складається із газової оболонки і розплавленого флюсу, що захищає дугу і розплавлений метал від дії зовнішнього середовища. По мірі переміщення зварювальної волни наплавлений метал остигає і формується під захистом шлакової корки.

Рис. 9.1 Наплавка під слоєм флюса

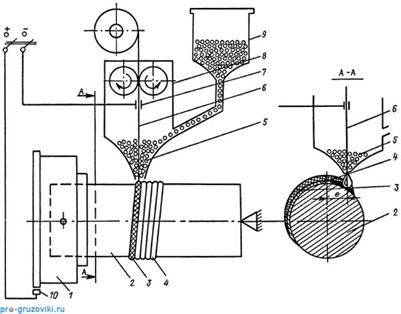

Для наплавлення деталей під шаром флюсу випускаються наплавочні голівки різних конструкцій: ПШ-5, ПШ-54, ПДШ-500, ПДШМ-500, АБС, А-409, А-580 ПАУ-1, ОСК-1252М. Наплавочний головка встановлюється на супорт токарно-винторезного верстата і переміщається при наплавленні деталей з допомогою ходового гвинта токарно-винторезного верстата (рис. 9.2). Флюси, застосовувані при наплавленні, підрозділяються по способу приготування на два види: плавлені і керамічні. Плавлені флюси отримують сплавом компонентів. У своєму складі вони мають в основному стабілізуючі, шлако - і газообразуючі елементи, але не містять легуючих елементів і, отже, не можуть надати високу твердість наплавленого шару. Найбільше поширення одержали флюси АН-348А, ОСЦ-45 і АН-60, застосовувані для наплавлення carbon і низьковуглецевими дротами або стрічками как'суцільними, так і порошковими.

Рис. 9.2. Схема установки для напівавтоматичного електродугового наплавлення деталей під шаром флюсу:

1 - патрон токарно-гвинторізного верстата; 2 - відновлювана деталь; 3 - шар шлаку; 4 - наплавлений метал; 5 - флюс; 6 - електродний дріт; 7 - контакт проводи від джерела струму з електродним дротом; 8 - наплавочна голівка; 9 - бункер із флюсом; 10 - контакт тока від джерела струму з мідною шиною патрона (деталлю); е - зсув електрода щодо вертикальної осі деталі (ексцентриситет електрода).

Керамічні флюси, крім компонентів плавлених флюсів, містять легуючі добавки, зазвичай у вигляді феросплавів (феррохром, феромарганець та ін.) для отримання наплавленого шару з зовнішніми властивостями. Наплавлення під шаром керамічної флюсу ведуть низьковуглецевими дротами без подальшої термообробки наплавленого шару. В даний час широке застосування знайшли флюси АНК-18 і АНК-19, в склад яких входять хром і марганець. При відсутності потрібних керамічних флюсів можна виготовити власними силами замінюють їх суміші, наприклад, додаючи, плавлений флюс АН-348А, чавунну стружку або чорний графіт (4...6%) або феросплави (наприклад,-феррохром 2%). Електродний дріт для зварювання під флюсом випускається по Державному стандарту, який поширюється на гарячекатаний і холоднокатаний дріт з вуглецевих, легованих і високолегованих сталей. У ДСТУ вказується діаметр дроту, химическиq склад, розміри мотків і інші дані. Приблизний хімічний склад матеріалу дроту можна визначити з літер та цифр, що входять у позначення марки дроту. Зварювальний дріт має індекс "Св", а наплавочний "Нп". Цифри вказують середній вміст вуглецю у сотих долях відсотка. Марку дроту вибирають у відповідності з хімічним складом, що зварюється сталі. Наприклад, для зварювання маловуглецевих сталей використовують низкоуглеродистая дроту Св-08, Св-08А, Св-08ГА та ін. Легуючі елементи, що входять до складу дроту, мають ті ж позначення, що і при маркуванні сталі. Літера "А" вказує на підвищену чистоту металу за змістом сірки і фосфору. Дріт, виготовлена із сталі, виплавленої електрошлаковим або вакуумно-дуговим способом або ж в вакуумно-індукційних печах, позначається літерами Ш, БД і ВИ, Наплавочний дріт поділяють на три групи: з вуглецевої сталі і типу Нп-30, Нп-40, Нп-80 та інші, всього 8 марок; з легованої сталі, наприклад Нп-ЗОХ5, Нп-ЗОХГСА всього 11 марок; з високолегованої сталі, наприклад Нп-4X13, Нп-45Х4ВЗФ, Нп-45Х2В8Т, всього 9 марок. Для наплавлення під шаром флюсу використовують також і порошкові дроти марки ПП-ЗХ2В8, ПП-10ХВ14. До достоїнств зварювання (наплавлення) під слоєм флюсу відноситься: висока продуктивність процесу, завдяки застосуванню великих струмів, великої глибини проплавлення, а також майже повної відсутності втрат металу на вигар і розбризкування; можливість автоматизації процесу; висока якість наплавленого металу в результаті надійного захисту флюсом зварювальної ванни; поліпшення умов праці зварювальника. До недоліків цього процесу зварювання слід віднести: значне нагрівання деталі; неможливість наплавлення деталей діаметром менш 40 мм унаслідок стікання розплавлених наплавленого металу і флюсу з поверхні відновлюваної деталі; необхідність в окремих випадках повторної термічної обробки деталі.

ПОРЯДОК ВИКОНАННЯ РОБОТИ

1. Ознайомитися з правилами техніки безпеки. 2. Вивчити будову установки для наплавки деталей під слоєм флюсу. 3. Зарисувати схему з вказанням основних елементів процесу. 4. Провести розрахунок наплавки, виходячи з діаметра деталі і діаметра проволоки. Зварювальний ток визначаємо по формулі:

де d – діаметр проволоки, мм і – щільність тока, А/мм2 І=45…70 А/мм2

По величині тока підбираємо необхідний діаметр проволоки в залежності від діаметра деталі.

Напруга дуги встановлюється в межах 25-35 В в залежності від величини тока. Швидкісь подачі електродної проволоки:

де Y – щільність матеріала проволоки, г/см2 Y=7,8 г/см2 αн – коеффіцієнт наплавлення, г/А-г, αн=10-16 г/А-г

Швидкість наплавлення:

де δ – товщина наплавляємого слоя, мм δ=3 мм S – крок наплавлення, мм/об S=(2-2,5)d К – коеффіцієнт перехода, К=0,98 КН – коеффіцієнт нещільності, КН=0,9…0,94

Частота обертання деталі:

де D діаметр наплавляємої деталі, мм Вільот електроду: Н=(10…12) d, мм Величина зміщення електрода з зеніту: а-(0,005…0,007)D,мм

Основний час наплавлення:

де L – довжина наплавляємої поверхні деталі, мм

5. По вибраним режимам провести наплавлення деталі.

Контрольні питання. 1. Опишіть процесс наплавлення деталей під слоєм флюсу. 2. Які види флюсів використовуються при наплавленні? 3. На які групи поділяють наплавочний дріт. 4. Назвіть основні переваги та недоліки наплавлення деталей під слоєм флюсу.

ПРАКТИЧНА РОБОТА № 10 ЗАГАЛЬНІ ВІДОМОСТІ 1. Перш ніж почати обробку кузова, необхідно визначити стан його лакофарбового покриття. Поряд із встановленням рівня пошкоджень кузова (подряпини різної глибини, відколи фарби від дорожнього щебеню і т.д.) потрібно визначити стан захисного шару. Для цього достатньо змочити невеликі частини кузова і поглянути на форму водяного плями. Якщо на кузові залишилися маленькі краплі - значить він досить захищений. Подальша обробка кузова не обов'язкова, якщо він не пошкоджений великими подряпинами. 2. Якщо на кузові залишилися великі плями води, він позбавлений захисного покриття. 3. Не випадково виробляється і продається велика кількість різноманітних полірувальних коштів. Полірування - дуже важливе ланка в ланцюзі заходів «щодо продовження життя» автомобіля. Фахівці класифікують її як створення рівною гладкої поверхні різними способами. 4. Автомобіль блищить після полірування, але це тільки естетична сторона питання. Головне полягає в тому, що полірувальні склади перегороджують шлях вологи і шкідливих домішок, а значить, вірно служать кузову. Просто нанести на висушений кузов полірувальний склад - це ще мало. Воскові плівки (полірувальні склади роблять, як правило, на основі воску) майже завжди матові. Щоб автомобіль заграв, заблищав під променями сонця, потрібно добре попрацювати, розполірувати нанесений склад. Механіка цього процесу така: поліруя м'якою тканиною (краще всього фланеллю), ми як би втираємо склад в пори і мікротріщини, одночасно розгладжуючи поверхневу плівку. Тепло що утворюється при розтиранні оплавляє поверхню, а входячі до складу поліролей абразивні частинки вирівнюють наявні нерівності. Таким чином, на поверхні кузова створюється захисний шар, який служить надійним перешкодою для проникнення кисню води, ультрафіолетових променів, миючих розчинів і інш. Цей захисний шар служить також своєрідним регулятором температурних перепадів. Якщо кузов регулярно мити і полірувати, автомобіль «віддячить» вас сторицею. По-перше, кузов зберігається довше і це економічно вигідно. По-друге, поліпшуються аеродинамічні якості автомобіля за рахунок зменшення тертя, а отже, знижується витрата палива. По-третє, бруд і вода, не маючи зчеплення з поверхнею, скачуються, і автомобіль менше забруднюється. Це лише частина переваг полірування, список можна продовжити. 5. Полірувальні препарати підрозділяються на поліролі для «нових покриттів», «обвітрених покриттів» і «старих покриттів». Нові покриття гладкі, блискучі, без подряпин і мікротріщин, тому роль покриття полягає у створенні міцної захисної плівки. Вона, як правило, витримує кілька (п'ять-шість) мийок, добре відштовхує воду, забезпечуючи гарні умови, щоб стан лакофарбового покриття не порушувалося. Проходить час, і ви помічаєте, що ніякі зусилля, докладені при поліруванні, не забезпечують колишнього блиску. Створюється враження, що у кузова виробився імунітет до «Поліролі для нових покриттів». Зазвичай такий стан настає після 2-3 років. 6. Відсутність колишнього блиску - не що інше, як результат окислення і початку руйнування поверхневого шару краски. У складі поліролю немає абразивних часток, і утворену «поволоку» з поверхні кузова важко видалити. «Поліролі для обвітрених покриття», крім всіх необхідних компонентів для забезпечення захисної плівки, мають і м'який абразив, який є основним чистильником. Обробивши кузов цим складом, домігшись основної мети - видалення окисленого шару, можна використовувати знову «Поліроль для нових покриттів», щоб зафіксувати зроблене. 7. Іноді дивишся і бачиш: автомобіль стародавній, а блищить, немов тільки що пофарбований. Це результат регулярних маніпуляцій поліролямі для старих і нових покриттів. Поверхневий шар фарби за довгі роки зруйнувався, утворилися тріщини, але упорна та розумна праця зробила свою справу. Зазвичай такі поверхні полірують в декілька прийомів. Верхній зруйнований шар знімає «Поліроль для старих покриттів», до складу якого входять тверді абразивні композиції, наприклад електрокорунд-каолін. Цей абразив виконує чорнову роботу, допомагає йому в роботі розчинник, що входить до складу поліролю. Слід нагадати, що надійної захисної плівки цей поліроль не забезпечує, тому в обов'язковому порядку поверхню обробляють консервуючими складами, застосовуваними для нових покриттів. 8. Хімічна промисловість за останні роки розробила величезну кількість препаратів для поліпшення стану блеклих і вицвілих кузовів. Кращим засобом для цього є полірування з допомогою SONAX Polish Wax. Цей продукт, призначений для обробки кузовів різного кольору, в тому числі типу «металік», у 1992 р. був визнаний кращим серед 11 аналогічних продуктів інших фірм. Він містить мікроскопічні абразивні елементи, які за допомогою своїх шліфувальних властивостей забезпечують поблекшему кузову первісний блиск. Висока якість воску Camauda, використовуваного в ньому, забезпечує надійний захист кузова на довгий час. 9. Дрібні подряпини типові для автомобіля, що піддається значному впливу навколишнього середовища без достатнього захисту, або автомобіля, який миють аби як. Подібного роду подряпини можна видалити за допомогою того ж засобу. 10. Нерідко на вулицях міст можна зустріти автомобілі, кузов яких перебуває в досить занедбаному стані. Повернути йому свіжість допоможе препарат SONAX Lack Reiniger. Цей препарат не застосовується для покриття типу «металік». Він містить велику кількість ефективних абразивів, які завдяки своїм поліруючим властивостям видаляють миючі дефекти покриття. Потім кузов необхідно захистити, обробивши препаратом SONAX Auto Hart Wax. 11. Виконуючи полірування кузова автомобіля, слід пам'ятати основне: необхідно отримати не липку блискучу захисну плівку. Це не вдасться, якщо кузов погано вимитий. Її важко отримати, якщо засіб нанесений товстим шаром, пересушений або недосушений. У інструкції на препарат обумовлені умови нанесення і розполіровки. Слідуючи їй, ви отримаєте поверхню, на якій не буде розводів, слідів від дотику, до неї не прилипне пил. 12. Отже, для збереження лакофарбового покриття кузова і утримання його у хорошому стані тривалий час, необхідно підбирати поліруючі засоби, відповідно стану покриття. При цьому необхідно дотримувати рекомендації по їх застосуванню. В перші 2-3 місяці експлуатації автомобіля покриття кузова миють тільки холодною водою. Для полірування нового покриття (до 3 років) використовують безабразивные поліруючі засоби для нових покриттів. При експлуатації автомобіля на 4-м та 5 м роках використовують автополироли для обвітрених покриттів, що мають у своєму складі невелику кількість абразивних речовин. Після 5 років інтенсивної експлуатації застосовуйте автополироли для старих покриттів. 13. Щоб уникнути висихання поліролю кузов полірують невеликими ділянками вручну чистої фланеллю. Для усунення дрібних дефектів лакофарбового покриття можуть бути використані полірувальні пасти. Полірують вручну і механічно фланелевими або цигейковыми кругами. 14. Перед застосуванням пасту перемішують. При загустінні її розбавляють водою. Після полірування протріть поверхню чистою фланеллю.

Фарбування окремих деталей Після заміни окремих деталей (крил, дверей тощо), а також після рихтувальних робіт на деформованих деталях виконайте забарвлення всієї зовнішньої поверхні деталі. Перед фарбуванням встановлені знову деталі злегка відшліфуйте, після чого нанесіть на всю поверхню епоксидний грунт. Підготовку під фарбування і забарвлення емаллю виконайте за технологією перефарбування кузова.

ПОРЯДОК ВИКОНАННЯ РОБОТИ

1. Ознайомитися з правилами техніки безпеки. 2. Ознайомитися та законспектувати основні вимоги та технологію до нанесення полірування на кузов. 3. Ознайомитися та законспектувати основні вимоги та технологію фарбування кузова. 4. Провести полірування кузова "Поліролями" згідно із технологією нанесення.

Практична робота № 11

ЗАГАЛЬНІ ВІДОМОСТІ

Класифікація генераторів. Генератори розрізняють по ряду ознак:

По конструкції - класичні (з зовнішньої або внутрішньої компактній подвійній крильчаткою повітряного охолодження) і з рідинним охолодженням. Конструкція останніх передбачає їх охолодження антифризом, що циркулює в системі охолодження двигуна. По електричних характеристик - 14-вольтовые (з робочим струмом 27 - 195 А) і 28-вольтовые (35 - 200А).

Можливі дефекти елементів генератора. - тріщини в корпусі; - деформація обмотки статора; - руйнування й вигоряння щіток і контактних кілець; - вихід з ладу діодів випрямного мосту; - руйнування обойми підшипника; - пошкодження ротора і крильчатки з-за потрапляння стороннього предмета; - руйнування ротора і замикання на корпус обмотки ротора; - вироблення вала ротора; - пошкодження ізоляційних прокладок щіткоутримувачів і втрата пружності пружин; - обрив або межвиткове замикання обмоток статора і ротора.

Хід роботи. Розбирання генераторів: 1.Отвернуть гвинти кріплення і зняти щіткотримач в зборі з щітками. 2. Відвернути гвинти кріплення кришки підшипника з боку контактних кілець і зняти її. 3. Відвернути стяжні гвинти кріплення кришок генератора і зняти з допомогою знімачів або преса, кришки з боку контактних кілець в зборі, попередньо відвернувши гвинти кріплення фазних виводів обмотки статора. 4. Зняти з кришки блок діодів. 5. Зняти статор з обмотками. 6. Відвернути гайки з боку контактних кілець і з боку блоку з попередніми закріпленням ротора в лещатах. 7. Зняти з допомогою знімачі або преса, з вала ротора шків і шпонки. 8. Зняти кришку з боку приводу і підшипник з боку контактних кілець.

Дефекація деталей: 1. Тиск пружин на щітки перевіряють динамометром. Воно повинно відповідати технічним умовам для даного типу генератора. Пружини щіток, що втратили пружність, замінюють. 2. Замикання на масу ізольованих виводів та обмоток перевіряють контрольної лампою, що живиться від акумуляторної батареї або мережі напругою 220В, або омметром. При порушеною ізоляції горить лампа. 3. Обрив обмотки збудження або статора перевіряють дотиком щупів до контактних кілець або по черзі до виводів фаз обмотки статора. У випадку обриву лампа горіти не повинна або стрілка приладу не буде відклонятися. 4. Міжвиткові замикання обмотки ротора визначають по опорі котушки збудження, яке повинне відповідати технічним умовам. Обмотки статора на міжвиткові замикання перевіряють омметром і порівнюють виміряні значення опору між виводами. При відсутності міжвиткових замикань опору між виводами повинні бути однаковими; 5. Діоди перевіряють джерелом постійного струму напругою не вище 24В, що прикладається до корпусу і виводу діода по черзі плюсовим і мінусовим проводом.

СПИСОК ЛІТЕРАТУРИ 1. Ремонт автомобилей / Под ред. С.И. Румянцева. М.: Транспорт, 1988. 2. Технология ремонта автомобилей / Под ред. Дехтеринского Л.В.. М.: Машиностроение, 1979. 3. Ремонт автомобилей / Под ред. Дехтеринского Л.В.. М.: Транспорт, 1992 4. Капитальный ремонт автомобилей: Справочник / Под ред. Р.Е. Есенберлина. М.: Транспорт, 1989. 5. А.Г. Боднев, Н.Н. Шаверин. Лабораторный практикум по ремонту автомобилей. Учебное пособие для техникумов. М.: Транспорт, 1989. 6. Справочник технолога авторемонтного производства / Под ред. Г.А. Малышева. М.: Транспорт, 1977.

Відокремлений підрозділ «Коледж технологій та дизайну

|

|||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 286; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.166.141 (0.02 с.) |

, (1)

, (1) , (2)

, (2) , (3)

, (3) , (4)

, (4) хв-1, (5)

хв-1, (5) , хв (6)

, хв (6)