Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Регуляторы расхода: дроссели, регуляторы потока, клапаны соотношения расходов.Содержание книги

Поиск на нашем сайте

Расход через дроссель зависит не только от площади проходного отверстия, но и от перепада давления: чем меньше Регулятор потока(расхода) предназначен для поддержания заданного расхода Q вне зависимости от перепада давления Регуляторы расхода часто используют в объёмном гидроприводе, в системах стабилизации скорости движения вала гидромотора или штока гидроцилиндра. Например, будучи установленным в сливной гидролинии он поддерживает на постоянном уровне слив из гидродвигателя, и таким образом поддерживает постоянной скорость движения рабочего органа. На практике, однако, из-за изменений свойств жидкости расход через регулятор расхода колеблется в пределах 10 %.

Если понизится давление на входе p1при неизменном значении р2, то пониженное давление передается по каналам 3 и 7 в полости втулки золотника 6 и плавающей втулки 5. Вследствие уменьшения давления в указанных полостях золотник под действием пружины 4 смещается влево и увеличивает дроссельное отверстие при входе в аппарат. В результате давление перед дросселем 1 увеличивается, а перепад давления на дросселе остается неизменным. При увеличении давления р1 увеличится сила давления, действующая на торцы золотника 6 и втулки 5, и золотник, сжимая пружину 4, смещается вправо, дросселируя входное окно. В итоге — давление перед дросселем 1 уменьшается, а перепад давления на дросселе остается неизменным. Промышленностью выпускаются также регуляторы расхода со щелевым дросселем (Г55-2), с предохранительным, редукционным или обратным клапаном. Клапаны соотношения расходов (делители и сумматоры потока). Делителем потока называется клапан соотношения расходов, предназначенный для разделения одного потока рабочей жидкости на два и более равных потока независимо от величины противодавления в каждом из них. Делители потока применяют в гидроприводах машин, в которых требуется обеспечить синхронизацию движения выходных звеньев параллельно работающих гидродвигателей, преодолевающих неодинаковую нагрузку. Делитель потока состоит из двух нерегулируемых дросселей и двух дросселей, проходные сечения которых могут автоматически изменяться благодаря перемещению плунжера. Делитель потока может также быть и сумматором потока.В этом случае в подводимых к нему двух трубопроводах поддерживается постоянный расход рабочей жидкости.

Гидропередача – устройство для передачи механической энергии посредством потока жидкости, в которое входят динамические машины(лопастные гидродвигатели и насосы). Гидродинамическая передача в отличии от объемной предназначена только для передачи крутящего момента. Ее основные рабочие элементы- колеса лопастных гидромашин

Существуют передачи, в которых необходимо изменение только передаточного отношения при постоянном передаваемом моменте(Передаточное отношение (

Гидромуфты выпускаются с тором и без него. Опыт эксплуатации показал, что последние имеют лучшие показатели, так как поток жидкости в них при изменении режима работы может принимать конфигурацию, которая обеспечивает наименьшие потери напора. Рабочие колеса обычно имеют одинаковую лопастную систему. Лопатки обоих колес, чаще всего, плоские, устанавливаемые по радиусу, что кроме унификации изделий позволяет получить неизменные характеристики гидромуфт в том случае, если в процессе эксплуатации ведущий и ведомый валы функционально взаимозаменяемы (например, при спуске груза). Во избежание колебательных явлений число лопаток на каждом колесе должно быть неодинаковом (обычно насосное колесо имеет на 3—5 лопаток больше). Для уменьшения потерь напора в гидромуфте обеспечивают минимальный осевой зазор между колесами (2—3 мм). Регулируемые гидромуфты постоянного заполнения с шибером или с поворотными лопатками одного из колес не имеют внешнего отвода жидкости из рабочей полости (замкнутые гидромуфты), поэтому при работе таких гидромуфт выделяется большое количество тепла. Это обстоятельство приводит к уменьшению вязкости жидкости, увеличению утечек, а также к возможному возгоранию масла в случае его использования в качестве рабочей жидкости. Такие гидромуфты применяются только при небольших значениях передаваемой мощности или при малом диапазоне регулирования. Гидродинамические передачи обладают рядом преимуществ: преобразования моментной характеристики приводного двигателя в соответствии с требованиями нагрузки; простота и надежность предохранения приводного двигателя от перегрузки; сравнительно высокая компактность при значительной передаваемой мощности; возможность бесступенчатого регулирования скорости выходного звена. В гидродинамических передачах менее жесткая связь между валами, чем в объемных, что способствует сглаживанию пиковых нагрузок и колебаний при вращении. Гидродинамические передачи конструктивно проще объемных, и поэтому надежнее в эксплуатации. Они менее требовательны к чистоте рабочей жидкости и ее смазочным свойствам. Кроме того, давление жидкости в них меньше, чем в объемных передачах. Недостатки гидродинамических передач: нагрев рабочей жидкости в процессе эксплуатации; интенсивное уменьшение КПД при перегрузках; утечки жидкости, особенно в аварийных случаях. Гидродинамические передачи широко применяю тся в различных отраслях промышленности: гидромуфтами снабжены привода всех штатных скребковых и некоторых ленточных конвейеров, струговые установки; гидротрансформаторы устанавливают на мощных автомобилях, тепловозах и кораблях.

|

||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 3534; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.33 (0.01 с.) |

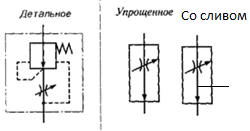

Дроссель- создает регулируемое местное сопротивление потоку жидкости, площадь проходного отверстия которого можно изменять в процессе работы, изменяя тем самым расход жидкости.дроссели отличаются друг от друга формой проходного отверстия и конструкцией регулирующего элемента. Распространенными являются игольчатые, щелевые и втулочные дроссели. Преимущество дроселя — простота конструкции, недостатки — невысокая точность регулирования и склонность к облитерации при малых расходах вследствие значительного периметра кольцевой щели.

Дроссель- создает регулируемое местное сопротивление потоку жидкости, площадь проходного отверстия которого можно изменять в процессе работы, изменяя тем самым расход жидкости.дроссели отличаются друг от друга формой проходного отверстия и конструкцией регулирующего элемента. Распространенными являются игольчатые, щелевые и втулочные дроссели. Преимущество дроселя — простота конструкции, недостатки — невысокая точность регулирования и склонность к облитерации при малых расходах вследствие значительного периметра кольцевой щели. р, тем меньше Q, и наоборот. Так как перепад давления зависит от нагрузки, приложенной к исполнительному органу, при переменной нагрузке нельзя получить с помощью одного дросселя стабильную скорость выходного звена гидродвигателя. Поэтому дроссели применяются только в тех гидроприводах, где не требуется высокая точность регулирования, мало изменяется нагрузка на гидродвигателе или допускается уменьшение скорости его выходного звена при увеличении нагрузки, и наоборот.

р, тем меньше Q, и наоборот. Так как перепад давления зависит от нагрузки, приложенной к исполнительному органу, при переменной нагрузке нельзя получить с помощью одного дросселя стабильную скорость выходного звена гидродвигателя. Поэтому дроссели применяются только в тех гидроприводах, где не требуется высокая точность регулирования, мало изменяется нагрузка на гидродвигателе или допускается уменьшение скорости его выходного звена при увеличении нагрузки, и наоборот. Принцип работы: жидкость подводится к втулочному дросселю 1 после клапана разности давлений, состоящего из золотника 6, плавающей втулки 5 и пружины 4, которые размещены вместе с дросселем 1 в одном корпусе.

Принцип работы: жидкость подводится к втулочному дросселю 1 после клапана разности давлений, состоящего из золотника 6, плавающей втулки 5 и пружины 4, которые размещены вместе с дросселем 1 в одном корпусе. Поддержание постоянного перепада давления на дросселе вне зависимости от изменения значений давления р1 и р2 происходит следующим образом. При уменьшении давления р2 в отводящем патрубке, аппарату передаетсяпониженное давление по обводномуканалу 2 в полость втулки 5. При этом золотник 6 смещается вправо и своей кромкой дросселирует входное окно гильзы в аппарат (при р1), следовательно, давление перед дросселем 1 понижается. В итоге — перепад давления на дросселе остается неизменным. При повышении давления р2 повышается давление в камере втулки 5, а золотник 6, смещаясь влево, уменьшает потерю давления при входе в аппарат. В итоге — перепад давления на дросселе опять остается неизменным.

Поддержание постоянного перепада давления на дросселе вне зависимости от изменения значений давления р1 и р2 происходит следующим образом. При уменьшении давления р2 в отводящем патрубке, аппарату передаетсяпониженное давление по обводномуканалу 2 в полость втулки 5. При этом золотник 6 смещается вправо и своей кромкой дросселирует входное окно гильзы в аппарат (при р1), следовательно, давление перед дросселем 1 понижается. В итоге — перепад давления на дросселе остается неизменным. При повышении давления р2 повышается давление в камере втулки 5, а золотник 6, смещаясь влево, уменьшает потерю давления при входе в аппарат. В итоге — перепад давления на дросселе опять остается неизменным.

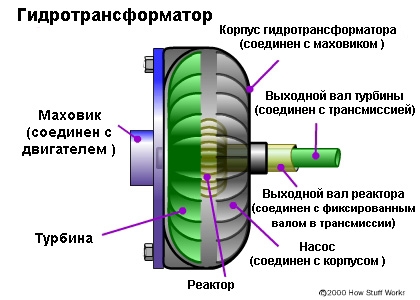

Основными элементами гидротрансформатора являются насосное колесо 1, турбинное колесо 3 и реактор 2, жестко связанный с неподвижным корпусом 4. Мощность от приводного двигателя подводится к насосному колесу 1, при вращении которого механическая энергия преобразуется в гидравлическую (создается напор) вследствие силового взаимодействия его лопаток с жидкостью. Под воздействием центробежной силы масло из насосного колеса двигается в турбинное колесо, где при соприкосновении с лопатками турбины отдает ему свою энергию, приводя его во вращение.При этом переносное движение масла возникает при воздействии вращающихся лопаток насосного колеса. А относительное движение возникает под действием центробежных сил - масло перемещается от центра насосного колеса к его периферии. Реактор представляет собой неподвижное лопаточное колесо и предназначен для изменения момента количества движения жидкости, протекающей в гидропередаче. Благодаря наличию реактора в гидротрансформаторе момент на ведущем валу в общем случае не равен моменту на ведомом валу, поэтому гидротрансформатор можно представить как редуктор с переменными значениями передаточного отношения и коэффициента трансформации момента. Причем, изменение этих технических показателей происходит плавно, бесступенчато.

Основными элементами гидротрансформатора являются насосное колесо 1, турбинное колесо 3 и реактор 2, жестко связанный с неподвижным корпусом 4. Мощность от приводного двигателя подводится к насосному колесу 1, при вращении которого механическая энергия преобразуется в гидравлическую (создается напор) вследствие силового взаимодействия его лопаток с жидкостью. Под воздействием центробежной силы масло из насосного колеса двигается в турбинное колесо, где при соприкосновении с лопатками турбины отдает ему свою энергию, приводя его во вращение.При этом переносное движение масла возникает при воздействии вращающихся лопаток насосного колеса. А относительное движение возникает под действием центробежных сил - масло перемещается от центра насосного колеса к его периферии. Реактор представляет собой неподвижное лопаточное колесо и предназначен для изменения момента количества движения жидкости, протекающей в гидропередаче. Благодаря наличию реактора в гидротрансформаторе момент на ведущем валу в общем случае не равен моменту на ведомом валу, поэтому гидротрансформатор можно представить как редуктор с переменными значениями передаточного отношения и коэффициента трансформации момента. Причем, изменение этих технических показателей происходит плавно, бесступенчато. ) — одна из важных характеристик механической передачи вращательного движения.Передаточное число показывает, во сколько раз вырос момент силы(или диаметр звеньев, или количество зубьев звеньев или угловое ускорение звеньев или частота вращения звеньев ) в результате её работы(т. е. на ведомом валу).

) — одна из важных характеристик механической передачи вращательного движения.Передаточное число показывает, во сколько раз вырос момент силы(или диаметр звеньев, или количество зубьев звеньев или угловое ускорение звеньев или частота вращения звеньев ) в результате её работы(т. е. на ведомом валу).  ). Одна из первых таких гидропередач была разработана в 1910 г. на базе гидротрансформатора, из схемы которого исключили неподвижный реактор, и получила название — гидродинамическая муфта (гидромуфта).

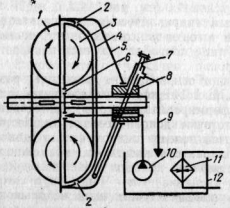

). Одна из первых таких гидропередач была разработана в 1910 г. на базе гидротрансформатора, из схемы которого исключили неподвижный реактор, и получила название — гидродинамическая муфта (гидромуфта). Гидромуфта состоит из насосного колеса 1, закрепленного на ведущем валу, турбинного колеса 3, закрепленного на ведомом валу, и корпуса 4 с уплотнением. Как правило, корпус жестко связан с насосным колесом. Из-за отсутствия реактора потери напора в гидромуфте значительно меньше, чем в гидротрансформаторе, а КПД выше: при номинальном моменте он составляет 0,95—0,97 (против 0,87—0,9 в гидротрансформаторе).

Гидромуфта состоит из насосного колеса 1, закрепленного на ведущем валу, турбинного колеса 3, закрепленного на ведомом валу, и корпуса 4 с уплотнением. Как правило, корпус жестко связан с насосным колесом. Из-за отсутствия реактора потери напора в гидромуфте значительно меньше, чем в гидротрансформаторе, а КПД выше: при номинальном моменте он составляет 0,95—0,97 (против 0,87—0,9 в гидротрансформаторе).