Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

ТРДД для літаків-винищувачівСодержание книги Поиск на нашем сайте

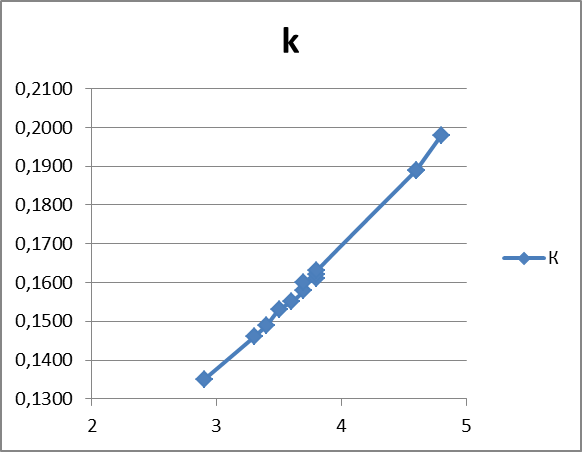

ТРДД для літаків-винищувачів Пояснювальна записка до курсового проекту з дисципліни “ Конструкцiя та проектуванняавiацiйнихдвигунiв та енергетичних установок ”

ХАІ.203.242. 14B.200.33

Виконавець: студент гр.242 Ткаченко В.О. (№ групи) (П.І.Б.)

_____________________________ (підпис, дата) Керівник: Ст.преподаватель (наукова ступінь, вчене звання) __________________________ Зеленський Р.Л. (підпис, дата) (П.І.Б.) Нормоконтролер: доцент (наукова ступінь, вчене звання) __________________________ Гаркуша А.И. (підпис, дата) (П.І.Б.)

Харків 2016 СОДЕРЖАНИЕ ВВЕДЕНИЕ...................................................................................................3 1. Задание на курсовой проект.............................................................................4 Объём и содержание проекта:.....................................................................4 2.Технические данные............................................................................................5 3.Краткое описание конструкции двигателя........................................................6 3.1.Компрессор....................................................................................................6 3.2.Камера сгорания..........................................................................................11 3.3.Турбина.........................................................................................................12 3.4.Выходное устройство..................................................................................12 3.5.Основные системы двигателя.....................................................................12 4.Расчет на прочность лопатки первой ступени компрессора низкого давления..........................................................................................................................13 4.1.Нагрузки, действующие на лопатки..........................................................13 4.2.Допущения, принимаемые при расчете....................................................13 4.3.Цель расчета.................................................................................................14 4.4.Расчёт............................................................................................................14 Вывод............................................................................................................19 5. Расчет динамических частот колебаний лопатки компрессора и построение частотной диаграммы...........................................................................................20 5.1.Исходные данные........................................................................................20 5.2.Определение собственных частот колебаний рабочей лопатки компрессора..........................................................................................................................20 5.3.Определение динамических частот колебаний рабочей лопатки компрессора..................................................................................................................21

Вывод..................................................................................................................23 6.Расчет на прочность замка крепление лопатки типа «ласточкин хвост».....24 6.1.Цель расчета.................................................................................................24 6.2.Расчётна прочность....................................................................................24 Вывод............................................................................................................26 7.Расчет на прочность диска компрессора..........................................................27 7.1.Нагрузки, действующие на диски..............................................................27 7.2.Допущения, принимаемые при расчете....................................................27 7.3.Цель расчета.................................................................................................27 7.4.Исходные данные........................................................................................28 7.5.Основные расчетные уравнения для определения упругих напряжений в диске от центробежных сил и неравномерного нагрева.................................28 Вывод..................................................................................................................32 8. Расчет корпуса камеры сгорания.....................................................................33 Вывод..................................................................................................................35 Заключение.............................................................................................................36 Список использованной литературы...................................................................37

ВВЕДЕНИЕ

Курсовой проект посвящен проектированию и расчетам на прочность различных элементов двигателя. Предметом проектирования данного курсового проекта является двухконтурный турбореактивный двигатель. В курсовом проекте проводится конструкторское исследование, проектирование и расчет газогенератора. Данный курсовой проект развивает у студента конструкторские навыки инженерных расчетов и проектирования узлов двигателя, помогает научиться видеть недостатки или преимущества проектируемого узла, быстро и эффективно принимать меры по повышению прочности или рационализации деталей двигателя.

ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ по конструкции, прочности и проектированию АД и ЭУ Спроектировать газогенератор.

Температура газа перед турбиной Тг*=1550К; Прототип - РД-33 1 Разработать конструкцию компрессора 2 Выполнить расчеты на прочность: - рабочей лопатки КВД на прочность; - замка (узла крепления) рабочей лопатки компрессора;

- диска 1-й ступени КВД. 3 Выполнить расчет частоты первой формы изгибных колебаний рабочей лопатки первой ступени компрессора, построить частотною диаграмму и определить резонансные режимы двигателя.

ТЕХНИЧЕСКИЙ ДАННЫЕ

Для Н=0, Vп = 0, МСА. Тяга N, кН 49,4 Удельный расход топлива Степень повышения давления Темперетура газов перед турбиной Расход воздуха Количество ступени КВД

Разрабатываемый двигатель имеет большую мощность и меньший расход топлива по сравнению с прототипом при меньшей температуре газов перед турбиной двигателя ( Снижение Разрабатываемый двигатель будет иметь меньшую стоимость в серийном производстве и более низкие эксплуатационные затраты, в следствии применения более дешевых материалов и меньшего расхода топлива в эксплуатации. Также данный ТРДД имеет большую мощность что в свою очередь положительно скажется на характеристиках маневренности и скорости боевого самолета.

Общие сведения Компрессор двигателя предназначен для сжатия воздуха, поступающего в двигатель. Компрессор - осевой, околозвуковой, двухкаскадный, девятиступенчатый. Статор компрессора высокого давления

Ротор компрессора высокого давления

Камера сгорания

Камера сгорания предназначена для осуществления Турбина Турбина двигателя - двухступенчатая: первая ступень приводит

Выходное устройство

Выходное устройство двигателя состоит из форсажной камеры Основные системы двигателя

Маслобак сварной конструкции изготовлен из нержавеющей Цель расчета

Цель расчета на прочность лопатки РК первой ступени КВД определение напряжений и запасов прочности в различных сечениях по длине пера лопатки. В качестве расчетного режима выбираем режим максимальной частоты вращения ротора и максимального расхода воздуха через двигатель. Этим условиям соответствует взлетный режим работы двигателя, то есть с частотой вращения 14168 об/мин.

Расчёт

Рисунок 4.1 - Расчетная схема.

у - ось вращения ротора. х - ось, лежащая в плоскости вращения(радиальная составляющая). Расчет рабочих лопаток на растяжение от центробежных сил.

Напряжение растяжения в расчетном сечении Fn пера лопатки определяется по формуле

где Рц - центробежная сила части пера лопатки, расположенной выше расчетного сечения; Определение напряжений изгиба.

Напряжения изгиба в каждой точке расчетного сечения определяются по формуле sUi=±

В целях упрощения расчета значения изгибающих моментов и моментов сопротивления берут без учета знаков (по модулю). Так в точке А sUA=±

в точке В sUB=±

в точке С

sUC=±

Вместе с тем знак при определении напряжения изгиба характеризует вид деформации волокон лопатки. Так, если волокна лопатки растянуты, то напряжение изгиба имеет знак "+", если же они сжаты, то “-“. Заметим, что от действия газовых нагрузок на кромках профиля (в точках А и B)всегда возникают напряжения растяжения, а на спинке профиля (в точке C) - напряжения сжатия.

Исходные данные РАСЧЕТ НА ПРОЧНОСТЬ ПЕРА ЛОПАТКИ1

Таблица 4.1 – Расчет на прочность пера рабочей лопатки компрессора

Продолжение таблицы 4.1

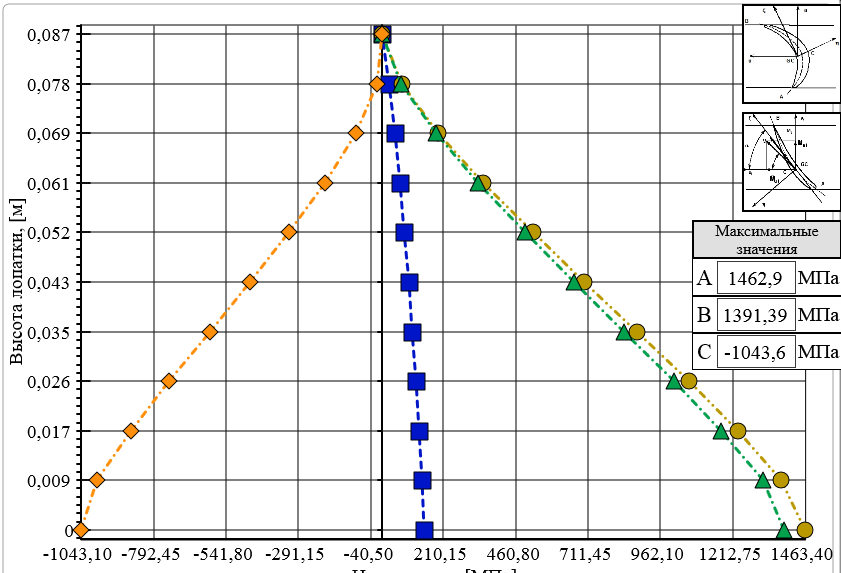

Рисунок 4.2 - Изменение напряжения по высоте лопатки в критических точках

Рисунок 4.3 -Изменение коэффициент запаса прочность по высоте лопатки Вывод: Произведен расчет на статическую прочность пера рабочей лопатки первой ступени компрессора давления. В качестве материала был использован титановый сплав ВТ9. Характер изменения коэффициентов запаса в точках А и В полого падающий от периферии ко втулке, как видно из рисунка 4.3, что связано со значительным уменьшением величины центробежных сил и незначительным изменением газодинамических. Коэффициенты же запаса в точке С по сравнению с остальными очень велики и характер их изменение по высоте переменный. В целом, полученные значения запасов во всех сечениях удовлетворяют нормам прочности.

Исходные данные

Исходные данные для расчета: -геометрия рабочей лопатки; -характеристики конструкционного материала ВТ9: плотность -диапазон рабочих частот вращения ротора двигателя.

Цель расчета.

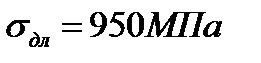

Целью расчета является определение напряжения смятия на площадках контакта лопатки с диском от центробежных сил лопатки. Расчётная схема замка представлена на рисунке 6.1.

Рисунок 6.1- Расчетная схема замка Расчет на прочность.

Исходные данные:

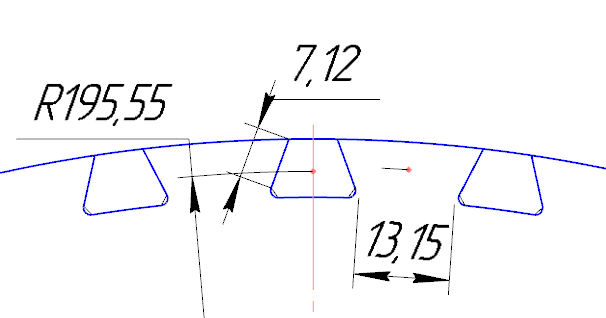

Число оборотов диска n= 14168,2 об/мин Напряжения растяжения в корневом сечении лопатки 145,3515МПа Площадь корневого сечения лопатки Fк=2,748 Число лопаток Z= 47 штук По чертежу хвостовика лопатки и гребня диска определяем следующие данные: Угол наклона грани замка Ширина контактной площадки c = 0,00712 м Длина грани b = 0,0238 м Радиус центра тяжести хвостовика Rцхв=0,1956м Размер перемычки гребня h=0,008м Радиус центра тяжести гребня Rцхг=0,1962 м Частота вращения ротора ω=1483,69(с-1) Ручной расчет

1.Определяется центробежная сила пера лопатки по выражению: Pцп=σрк 2.Определяется центробежная сила хвостовика лопатки по выражению: Pцх=mх mх=ρ*b*Fx=4500*0,0238*75,57*10-5=8,09 3.Определяется полная центробежная сила лопатки по выражению: РцΣ=Pцп+Pцх=3994,259+3484,932=7479,191(Н) 4.Определяется сила, действующая на грани замка по выражению: N= 5.Определяем напряжение смятия грани по выражению: σсм=

Запас прочности гребня диска на смятие определяем по выражению: ксм= 6. Определяется напряжения растяжения в основании гребня по выражению: σр= Q=2Ncos(α-β/2)+Pцг=2 β= Pцг=mг σр max=ak Запас прочности гребня диска по растяжениям напряжениям по выражению: кр= где σ-предел длительной прочности материала. 7.Определяется напряжение среза в хвостовике лопатки по выражению: Тср2= 8.Определяется напряжение среза в межпазовом выступе диска по выражению: Тср3= 9. Определяем запасы прочности для напряжений среза по выражению: кср2= кср3=

Вывод: замок лопатки удовлетворяет нормам прочности на смятие, полученное значение:ксм= Коэффициент запаса прочности на срез в хвостовике лопатки составил кср2=58,55.Коэффициент запаса прочности на срез в межпазовом выступе диска кср3 Цель расчета.

Целью расчета является определение напряжений и запасов прочности в различных сечениях по радиусу диска. Исходные данные. 1. Частота вращения диска n=14168,2 (об/мин) 2. Геометрические размеры диска в расчетных сечениях (указанных на рисунке 7.1) 3. Материал диска – Титановый сплав ВТ9 4. Плотность материала 5. Напряжения на корневом сечении пера лопатки от растяжения центробежными силами на расчетном режиме σрк=145,3515 (МПа) 6. Площадь корневого сечения лопатки Fk=2,748 7. Число лопаток на рабочее колесе z=47 8. Радиус центра тяжести площадь радиального сечения Rf=0,196 (м) 7.5 Основные расчетные уравнения для определения упругих напряжений в диске от центробежных сил и неравномерного нагрева.

Для расчета диска на прочность используем два дифференциальных уравнения:

где b,R -текущие значения толщины и радиуса диска;

E- модуль упругости материала диска;

t - температура элемента диска на радиусе. Точные решения дифференциальных уравнений могут быть получены только для ограниченного числа профилей. Применяем приближенный метод определения напряжений в диске - метод конечных разностей. Расчет диска этим методом основан на приближенном решении системы дифференциальных уравнений путем замены входящих в них дифференциалов конечными разностями. Для расчета диск разбиваем на сечения. При выборе расчетных сечений будем соблюдать следующие условия:

Замена дифференциалов на конечные разности производится по следующим формулам:

где индексы n указывают номер кольцевого сечения диска. Окончательные расчетные формулы имеют вид:

где

Величины коэффициентов Значения коэффициентов

Для нулевого сечения в случае диска со свободным центральным отверстием:

Неизвестное напряжение в нулевом сечении

Напряжение σrл=

где Rн -радиус центра тяжести ножки

Таблица 7.1 – Расчет на прочность дисков компрессоров

РАCЧЕТ НА ПРОЧНОCТЬ ДИCКОВ КОМПРЕССОРОВ И ТУРБИН

********************************************************************************

ВЫПОЛНИЛ(А): Tkachenko V

ИСХОДНЫЕ ДАННЫЕ: DP= 0 DT= 0 Частота вращения = 14168.2 об/мин Количество расчетных сечений = 13 Количество скачков на контуре = 1 Контурная нагрузка = 16.680 МПа AZ= 0 BZ= 0 NZ= 1 QZ= 0 Коэффициент Пуассона =.30 R(1)=.1350 R(2)=.1460 R(3)=.1490 R(4)=.1530 R(5)=.1550 R(6)=.1580 R(7)=.1600 R(8)=.1610 R(9)=.1620 R(10)=.1630 R(11)=.1890 R(12)=.1890 R(13)=.1980 B(1)=.0360 B(2)=.0360 B(3)=.0300 B(4)=.0240 B(5)=.0200 B(6)=.0160 B(7)=.0130 B(8)=.0110 B(9)=.0090 B(10)=.0075 B(11)=.0075 B(12)=.0260 B(13)=.0260 NRS(Z)= 11 Плотность материала = 4500.00 Предел длит. прочности материала= 1150.0 РЕЗУЛЬТАТЫ РАСЧЕТА:

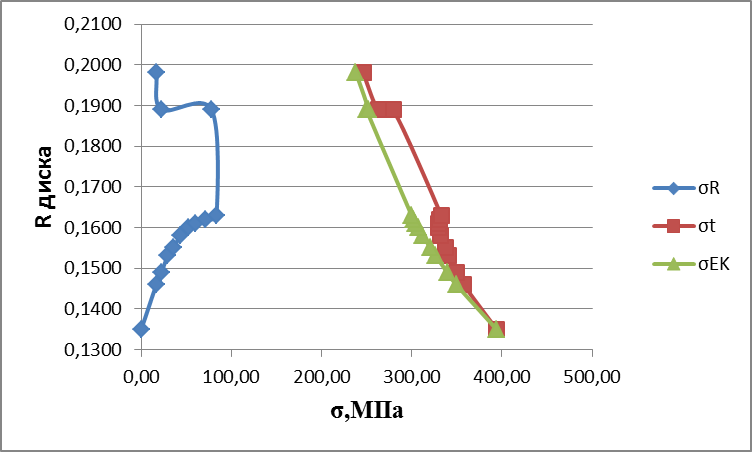

I R(I),M B(I),M SR,МПА ST,МПА SEK,МПА ZAP 1.1350.0360.00 394.05 394.05 2.9 2.1460.0360 16.80 357.35 349.25 3.3 3.1490.0300 22.21 349.88 339.32 3.4 4.1530.0240 29.47 340.62 326.88 3.5 5.1550.0200 35.39 337.11 320.88 3.6 6.1580.0160 43.66 332.00 312.46 3.7 7.1600.0130 52.35 329.86 307.05 3.7 8.1610.0110 60.55 330.06 304.34 3.8 9.1620.0090 71.63 331.21 301.84 3.8 10.1630.0075 83.56 332.71 299.79 3.8 11.1890.0075 77.97 279.37 249.69 4.6 12.1890.0260 22.49 262.72 252.23 4.6 13.1980.0260 16.68 246.11 238.21 4.8

Рисунок 7.2 - Изменение напряжения по радиусу диска

Рисунок 7.3 - Изменение запаса прочности по радиусу диска

Вывод: Был проведен расчет диска первой ступени КВД на три разные толщины первой на 0,0228 м и вторая на 0,013 м и третья на 0,0223м. Были получены значения радиального, окружного и эквивалентного напряжений в различных радиальных сечениях диска. Также были посчитаны значения запасов прочности в радиальных сечениях диска. Были построены графические иллюстрации изменения этих параметров по сечениям диска(Рис. 7.2 и рис. 7.3). Из графиков видно, что значения запасов прочности по сечениям диска удовлетворяют нормам прочности, по которым запас прочности должен быть не менее 1,2....1,8. В нашем случае минимальный запас прочности4,6, а максимальный 7,7, что является завышенным, однако это необходимо, так как диск содержит крепежные отверстия, которые являются концентраторами напряжений, а при расчете мы не учитывали наличие отверстий, поэтому повышение коэффициента запаса прочности целесообразно и кроме того это обеспечивает безопасную работу диска, компрессора и двигателя в целом. Вывод Проведен расчет камеры сгорания на прочность. Полученное напряжение растяжение в стенке камеры сгорания Заключение В данном курсовом проекте был спроектирован узел компрессора ТРДД для газотурбинного двигателя. В качестве прототипа использовался двигатель РД-33. Была разработана конструкция узла компрессора двигателя с внесением некоторых изменений. Форму проточной части и число ступеней принято по прототипу. Были произведены расчеты: _ расчет на прочность рабочей лопатки компрессора; _ расчет частоты первой формы изгибных колебаний рабочей лопатки, определение резонансных режимов работы двигателя; _ расчет на прочность замка рабочей лопатки; _ расчет на прочность диска первой ступени компрессора; _ расчет на прочность корпус камеры сгорания. Полученные результаты удельных параметров двигателя, значения запасов прочности во всех расчетных сечениях элементов компрессора, значения напряжений удовлетворяют нормам прочности и соответствуют значениям для двигателя подобного класса.

Библиографический список

1. Шошин Ю.С. Расчет на прочность рабочих лопаток компрессоров и турбин: учебное пособие [Тескт]/Ю.С. Шошин, С.В. Епифанов,

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 289; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.133.21 (0.018 с.) |

0,078

0,078 21

21 1550

1550 53,06

53,06 9

9 ). Это было достигнуто выбором и обеспечением высоких КПД и минимальных потерь в элементах и узлах двигателя соответствующим современным образцам.

). Это было достигнуто выбором и обеспечением высоких КПД и минимальных потерь в элементах и узлах двигателя соответствующим современным образцам. позволяет применить более дешевые материалы в конструкции турбины, например жаропрочные стали в свободной турбине. Также при более детальной проработке конструкции, возможна замена материала лопатки 1-й ступени турбины с ЖС6-К на ЖС26-НК, лопатки 2-й ступени и диски турбины компрессора на жаропрочную сталь. Эти мероприятия могут существенно снизить стоимость двигателя, что достаточно актуально в военной авиации.

позволяет применить более дешевые материалы в конструкции турбины, например жаропрочные стали в свободной турбине. Также при более детальной проработке конструкции, возможна замена материала лопатки 1-й ступени турбины с ЖС6-К на ЖС26-НК, лопатки 2-й ступени и диски турбины компрессора на жаропрочную сталь. Эти мероприятия могут существенно снизить стоимость двигателя, что достаточно актуально в военной авиации.

- главные центральные оси инерции сечения,

- главные центральные оси инерции сечения,

- угловая скорость вращения ротора.

- угловая скорость вращения ротора.

, коэффициент Пуассона

, коэффициент Пуассона  , предел длительной прочности

, предел длительной прочности  , модуль упругости

, модуль упругости  ;

;

10-5(м2)

10-5(м2) = 70Град

= 70Град (H)

(H)

1483,692=6200,25 (Н)

1483,692=6200,25 (Н)

(МПа)

(МПа) (МПа)

(МПа)

.Коэффициент запаса прочности по растяжениям напряжениям составил кр=13,19.

.Коэффициент запаса прочности по растяжениям напряжениям составил кр=13,19. , отсюда следует, что данный замок имеет завышенный коэффициент запаса, хотя и удовлетворяет требованиям.

, отсюда следует, что данный замок имеет завышенный коэффициент запаса, хотя и удовлетворяет требованиям.

(м2)

(м2)

и

и  - радиальные и окружные нормальные напряжения;

- радиальные и окружные нормальные напряжения; - угловая скорость врашения диска;

- угловая скорость врашения диска; - плотность материала диска;

- плотность материала диска; - коэффициент Пуассона;

- коэффициент Пуассона; - коэффициент линейного расширения материала диска;

- коэффициент линейного расширения материала диска;

,

,  зависят от геометрических размеров и материала диска. Величины коэффициентов

зависят от геометрических размеров и материала диска. Величины коэффициентов  и

и  наряду с геометрическими размерами и материалом диска зависят также от центробежных и температурных нагрузок, действующих в диске.

наряду с геометрическими размерами и материалом диска зависят также от центробежных и температурных нагрузок, действующих в диске. определяются так:

определяются так:

вычисляется по известному радиальному напряжению

вычисляется по известному радиальному напряжению  , возникающего от центробежных сил лопаточного венца:

, возникающего от центробежных сил лопаточного венца:

от центробежных сил лопаток и замковой части обода может быть определено для случая, когда лопатки и диск изготовлены из материала с одинаковой плотностью, по формуле:

от центробежных сил лопаток и замковой части обода может быть определено для случая, когда лопатки и диск изготовлены из материала с одинаковой плотностью, по формуле:

- наружный радиус неразрезного обода диска;

- наружный радиус неразрезного обода диска; - ширина обода диска на радиусе

- ширина обода диска на радиусе  .

.

=193,93 МПа лежит в допускаемых пределах (

=193,93 МПа лежит в допускаемых пределах ( =50…200 МПа),коэффициент запаса удовлетворяет нормам прочности. Также был проведен расчет корпуса камеры сгорания на устойчивость, критическое давление

=50…200 МПа),коэффициент запаса удовлетворяет нормам прочности. Также был проведен расчет корпуса камеры сгорания на устойчивость, критическое давление  составило 4,46 МПа.

составило 4,46 МПа.