Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

V – для опок из цветных сплавовСодержание книги

Поиск на нашем сайте

Таблица 5.1 – Размеры втулок (рис. 5.4) для чугунных и стальных опок в мм

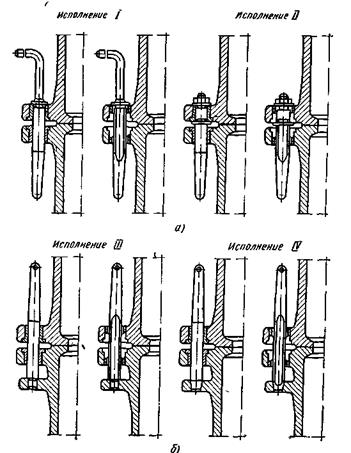

Направляющие втулки конструкции, показанной на рис. 5.4, тип III, наиболее технологичны. Заготовки для этих втулок получают литьем по выплавляемым моделям, что значительно упрощает их обработку и особенно обработку направляющих плоскостей. В то же время их эксплуатационная надежность значительно выше, чем у втулок типа II. Втулки при запрессовке в опоки из цветных сплавов в большей степени деформируют поверхности отверстия и при эксплуатации плотность их посадки уменьшается. Для предупреждения выпадания втулки ее дополнительно крепят винтами (рис. 5.4, тип V). Опоки при сборке формы спаривают с помощью специальных сборочных штырей. Наиболее распространены два способа спаривания: «штырем» (рис. 5.1, а) и «на штырь» (рис. 5.1, б). При втором способе спаривания появляется необходимость иметь в нижней опоке дополнительные ушки непосредственно под ушками с запрессованными втулками. В зависимости от принятого в данном производстве типа сборочного штыря отверстия в дополнительных ушках могут быть цилиндрическими или коническими.

Рисунок 5.1 – Способы спаривания опок

Способ спаривания «на штырь» обеспечивает более точное соединение верхней и нижней полуформ и практичнее в условиях крупносерийного и массового производства. У литых ручных опок для машинной формовки ручки выполняют либо цельнолитыми с опокой, либо из стального прутка, залитого в опоку. Тип, размеры и конструкция ручек регламентируются соответствующими нормалями машиностроения. У крановых литых опок цапфы выполняются залитыми или литыми, их конструкция и размеры определяются весом полуформы и материалом опоки. В целях обеспечения безопасности в работе, на одну цапфу определенного диаметра из определенного материала допустима строго определенная нагрузка и пренебрегать этим недопустимо. Нормали машиностроения регламентируют размеры цапф для всех типоразмеров опок. Обычно опока имеет две цапфы. Расположение цапф должно быть таким, чтобы подвешенная на цапфах готовая полуформа сохраняла устойчивое положение и при ее транспортировке, и в момент накрытия нижней полуформы. Цапфы по высоте у нижней опоки располагаются посредине, а у верхней опоки на 0,6 высоты опоки от ее плоскости разъема. Разница в расположении объясняется следующим. Нижняя опока после снятия ее с приемного стола не кантуется, и, следовательно, полуформа, поднятая, за цапфы плоскостью разъема кверху, должна сохранить полную устойчивость. Достигнуть этого можно только при условии расположения центра тяжести полуформы ниже оси цапфы. Следовательно, расположение цапф посредине высоты нижней опоки обеспечивает необходимые условия для сохранения требуемой устойчивости полуформы при ее транспортировке. Основная масса формовочной смеси у верхней полуформы располагается в верхней части. Практика показала, что установка цапф на расстоянии 0,6 общей высоты опоки от плоскости разъема в большинстве случаев обеспечивает необходимую устойчивость полуформы и при ее транспортировке и при накрытии нижней полуформы. Большое значение имеет скрепление опоки с модельной плитой во время уплотнения полуформ (в том случае, когда у формовочной машины нет пневматических прижимов для опоки) и опок между собой перед заливкой формы. Узел скрепления опоки с плитой и опок между собой целесообразнее всего объединять в один общий узел. Наибольшее распространение имеет способ скрепления с помощью скоб. Этот способ наиболее – прост, надежен и практичен. На клиновидные платики, прилитые к опокам, в момент скрепления надевают скобы. Размеры платиков и скоб различны и зависят от размеров опок. Платики располагают по длинной стороне опоки. Число платиков (2–4) зависит от размера опоки. Скобы могут быть литыми, стальными или коваными. Вторым способом скрепления опок и крепления их к модельной плите является скрепление их с помощью специальных штырей с клиньями, через особые ушки, расположенные по периметру опоки (рис. 5.2). Ушки имеют отверстия диаметром несколько большим, чем диаметр штыря. Штырь имеет головку в виде плоской шляпки и прорезь для клина. Для обеспечения необходимого натяга нижняя поверхность прорези для клина должна быть на 5 мм ниже плоскости ушка, по которой скользит клин. В головке штыря делается срез со стороны опоки, что дает возможность сборщику форм всегда безошибочно вводить штырь в ушко в необходимом положении. При формовке на машине с поворотным столом эти ушки опоки используются и для крепления опоки к модельной плите, для чего их располагают соответственно крепежным штырям на модельной плите.

Рисунок 5.2 – Скрепление опок штырями

При определении габаритных размеров опок необходимо учитывать следующие факторы: 1) возможность использования проектируемой опоки для изготовления отливок нескольких наименований; 2) целесообразность применения менее мощных формовочных машин; 3) необходимость достижения экономии формовочной смеси и рабочего времени, потребного на изготовление формы; 4) при заливке формы в автоклаве необходимо обеспечить проход формы во входное отверстие в автоклаве. Использование одной опоки для получения в ней отливок разных наименований имеет для каждого литейного цеха очень важное значение. Во-первых, это резко увеличивает маневренность при использовании парка опок при одновременном сокращении его количества. Во-вторых, упрощается производство и ремонт опок в модельном цехе. Основным препятствием, мешающим унификации опок, является необходимость применения ребер-крестовин. Учитывая это, следует в первую очередь производить унификацию опок, для которых ребра-крестовины не требуются. К таким опокам прежде всего относятся все опоки со средним габаритным размером до 500 мм. Первым шагом к унификации опок является разработка таблицы, фиксирующей принятые для данного производства размеры опок в свету и по высоте, в соответствии с номенклатурой отливок и имеющихся формовочных машин. На основе принятых стандартных размеров опок создаются нормали на опоки мелкого размера, а также на нижние опоки, не требующие ребер и с ребрами стандартных размеров и расположения. Такие нормали представляют собой фактически рабочие чертежи, по которым непосредственно изготовляют опоки. При крупносерийном и массовом производстве отливок в целях экономии формовочных материалов, энергии и рабочей силы необходимо стремиться к максимальному сокращению расхода формовочной смеси на одну отливку, что достигается двумя путями. Первый путь – это максимальное использование площади опок за счет размещения в одной форме наибольшего числа отливок, что должно предусматриваться при разработке чертежа собранной формы. Второй путь – это строгая специализация опок (при использовании опок со средним габаритным размером в свету более 600 мм). Экономия от специализации опок довольно значительная и в этих случаях надо отдавать предпочтение специальным опокам для каждой отливки. Контуры таких опок (рис. 5.3) в плане имеют форму, приближающуюся к форме отливки.

Рисунок 5.3 – Комплект специальных опок: 1 – верхняя; 2 – нижняя опока

При получении в одной форме одновременно нескольких отливок очертания опоки приближаются к очертаниям границы расположенных в форме отливок и литниковой системы.

Конструкция модельной плиты зависит главным образом от типа машины, на которой будет изготовляться полуформа, конструкции отливки, получаемой по данному модельному комплекту, и вида формы. Каждая модельная плита состоит из плиты и расположенных на ней деталей, необходимых для изготовления полуформы: модели, литниковой системы, штырей, фиксаторов и т. п. В зависимости от типа машины, вместо одной модельной плиты для изготовления полуформы может потребоваться комплект разных по назначению плит. Модельные плиты могут быть односторонними и двусторонними, наборными и цельнолитыми. На односторонних плитах модели располагаются только на одной верхней стороне плиты, называемой рабочей стороной. На двусторонних плитах и верхняя и нижняя стороны плиты являются рабочими, поскольку на обеих сторонах располагаются половины модели. Двусторонние плиты применяются только при безопочной формовке. Наборная плита состоит из подмодельной плиты и прикрепленной к ней одной или нескольких половин моделей и других деталей. Цельнолитая модельная плита – это плита, полученная заодно с моделью (рис. 5.1). По своему назначению модельные плиты делятся на следующие виды: 1) для опочной формовки; 2) для безопочной формовки; 3) для изготовления оболочковых полуформ.

Рисунок 5.1 – Цельнолитая модельная плита

Модельные плиты для опочной формовки. Модельные плиты для опочной формовки являются односторонними. Такие плиты могут быть и наборными, и цельнолитыми. Цельнолитые плиты применяют сравнительно небольших размеров (до размера опоки в свету 500×600 мм). Применение цельнолитых плит большего размера не всегда оправдано, так как изготовление их достаточно сложно, а в эксплуатации они сравнительно быстро выходят из строя из-за коробления и трещин. Для опочной формовки цельнолитые плиты изготовляются из серого чугуна и бронзы. Модельные наборные плиты для опочной формовки очень разнообразны по конструкции. Их конструкция зависит от размера, формы и числа моделей, устанавливаемых на них, типа формовочной машины и в первую очередь от способа отделения модельной плиты от готовой полуформы. Ниже приведены общие принципы проектирования модельных плит опочной формовки для основных двух типов формовочных машин с поворотным столом и протяжными устройствами. Модельные плиты, предназначаемые для этих машин, значительно отличаются друг от друга конструкцией. Проектирование модельной плиты для любой формовочной машины начинается с определения габаритных размеров всей установки в собранном виде. Под всей установкой подразумевается модельная плита с расположенной на ней опокой, а для машин с поворотным столом – еще и подопочная плита. Начиная проектирование модельной плиты, конструктор, имея чертеж собранной формы, располагает данными о высоте каждой полуформы и размере формы в плане. В чертеже собранной формы указывается тип и марка формовочной машины, на которой будет изготовляться каждая из полуформ. Одновременно у конструктора должны быть все необходимые данные о конструктивных особенностях формовочных машин, используемых для изготовления полуформ, со всеми необходимыми размерами этих машин. Модельные плиты для безопочной формовки. Модельные плиты для безопочной формовки обычно изготовляют двусторонними. На верхней и на нижней сторонах плит располагают половины моделей и элементы литниковой системы. Модельная плита имеет корытообразный вид (рис. 5.2), что обусловлено двумя обстоятельствами. Первым является сам процесс изготовления формы, во время которого модельная плита подвергается деформирующим усилиям. Корытообразная же конструкция плиты более устойчива против деформации. Вторым обстоятельством является то, что при сборке формы выступ в нижней полуформе и, соответствующее ему углубление в верхней полуформе образуют замок, который исключает возможность ухода сплава по разъему формы и сдвиг верхней полуформы при дальнейших операциях.

Рисунок 5.2 – Модельные плиты для безопочной формовки с направляющими втулками: а – одноштырьевыми, б – двухштырьевыми

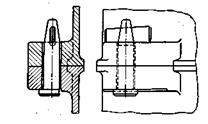

Для соединения и взаимного фиксирования плиты с верхней и нижней опокой к плите крепят две направляющие втулки, одно-штыревые или двухштырьевые (рис. 5.2). Увеличенный диаметр отверстий для втулок и болтов в плите дает возможность регулировать положение втулок по штырям опоки. Для более точного регулирования втулки относительно вертикальной оси штыря в одно-штырьевой втулке предусмотрены два установочных винта и одна неподвижная опора в виде прилива. Втулки изготовляют из ковкого чугуна, модельную плиту, модели, элементы литниковой системы и остальные детали плиты изготовляют из алюминиевого сплава (за исключением отдельных мелких крепежных и фиксирующих деталей). Модельные плиты для безопочной формовки изготовляют наборными и цельнолитыми. Для фиксирования опоки на плите, а также для взаимного фиксирования полуформ при их соединении, на подмодельной плите устанавливаются минимум два штыря: один круглый – фиксирующий, а второй квадратный – направляющий. Центрирующий штырь предохраняет опоку от смещений в любом горизонтальном направлении, а направляющий штырь предохраняет опоку от смещений только относительно продольной оси плиты. Такое сочетание штырей и соответственно втулок у опок вполне надежно фиксирует опоку на модельной плите и готовые полуформы между собой. В то же время это облегчает установку штырей на плите и втулок у опок. Центрирующий 1 (рис. 5.3) и направляющий 2 штыри для опок должны быть установлены на модельной плите так, чтобы имелся свободный доступ ключа к гайке штыря при нахождении плиты на машине. Этому требованию удовлетворяет выполнение узла в виде ушка, вынесенного за пределы контура плиты.

Рисунок 5.3 – Схема крепления центрирующего и направляющего штырей на модельной плите Толщина ушка зависит от диаметра монтируемого штыря, поскольку определенному диаметру штыря соответствует и определенная длина направляющей части штыря. Очертание же ушка в плане является произвольным, и поэтому соединение ушка с плитой должно быть таково, чтобы была обеспечена максимальная прочность ушка в наиболее опасном сечении. Центрирующие и направляющие штыри, устанавливаемые на подмодельной плите, нормализованы соответствующими нормалями машиностроения. Для них установлено четыре типоразмера для центрирующего штыря с диаметрами 25-30-35 и 40 мм и с такими же размерами сторон квадрата у направляющих штырей. В зависимости от среднего габаритного размера опоки в свету применяется штырь с тем или иным диаметром (и стороной квадрата). Например штыри с диаметром 25 мм применяются для опок, имеющих средний габаритный размер в свету до 750 мм. Длина фиксирующей части штырей (диаметра или квадрата) зависит от высоты половин модели, смонтированной на плите. Чем выше половина модели, тем длиннее фиксирующая часть штыря. Для каждого типоразмера штыря установлено два или три размера длин6ы фиксирующей части. Например, для штыря диаметром 25 мм длина фиксирующей – цилиндрической части штыря может быть 40-70 и 100 мм при соответствующем удлинении части штыря, выступающей над плитой. Штыри изготовляются из стали 15, а для большей износостойкости цементуются и калятся. Рабочие поверхности штырей шлифуются. При проектировании общего вида установки на формовочную машину, не имеющую механических или пневматических опоко-держателей, должны быть разработаны узлы скрепления модельной плиты с опокой и опоки с подопочной плитой. Наиболее распространены следующие способы соединения. 1. С помощью скоб. Для осуществления такого способа у подмодельной плиты, опоки и подопочной плиты предусматриваются специальные конусные платики. При использовании платиков для скрепления полуформ, при заливке формы, число, расположение и размеры платиков определяются вначале на опоке, с тем чтобы было обеспечено равномерное и плотное скрепление полуформ по всему периметру. Число платиков на плите 2-4. Расположение их на плите зависит от расположения на опоке. В зависимости от средних габаритных размеров опок в свету нормалями машиностроения установлены три размера для крепежных скоб, а соответственно им и три размера платиков. 2. Крепление опоки 1 с модельной плитой 2 с помощью откидного штыря 3 и клина 4 (рис. 2,а). Этот вид крепления сложен в исполнении и его применять целесообразно только для более крупных модельных плит. Используют его на формовочной машине 235М. На ряде предприятий применяется способ крепления модельной плиты 2 с опокой 1 стационарными штырями 3 и входящими в них клиньями 4 (рис. 5.4,б). В этом случае на модельной плите устанавливают два-четыре специальных штыря с отверстиями для клиньев. Штыри обычно закрепляют на

Рисунок 5.4 – Способы крепления опоки с модельной плитой

углах плиты гайками 5. Штыри применяются двух диаметров, но клинья одного размера. Применяется такой узел крепления для модельных плит из алюминиевых сплавов и поэтому необходимо обращать особое внимание на прочность ушков плиты, выдерживающих всю тяжесть полуформы в перевернутом положении установки на формовочной машине. Для придания ушку большей прочности, в месте его перехода в плиту оно должно иметь возможно большее сечение. Во избежание появления усадочных раковин рыхлот в теле ушка, при литье плиты, ушко выполняется не толще 50 мм, а для придания же большей прочности увеличивается ширина ушка в месте перехода его в плиту и дополнительно оно может быть укреплено ребрами с нижней стороны. Для облегчения транспортировки и монтажных операций при изготовлении, установке на формовочную машину и демонтаже модельные плиты с весом более 30-40 кг должны иметь цапфы. Цапфы выполняются либо стальными залитыми в плиту, либо цельнолитыми с плитой. В случае большего размера моделей, в целях облегчения установки, в чугунных и стальных плитах под моделью делают вырез. При низких плитах по периметру выреза должно располагаться сплошное ребро, это придает необходимую жесткость конструкции плиты. В случае врезки половины модели в плиту, когда ее рабочие поверхности полностью или частично расположены ниже плоскости разъема плиты, половина модели Ии плита имеют свои конструктивные особенности. В этом случае в плите имеется специальное гнездо, в которое врезается половина модели. Для того чтобы модель могла быть зафиксирована в плите обрабатывается с торца и нижней опорной плоскости.

Рекомендуемая литература [1,2,3,6,7]

Контрольные задания для СРС (темы 5) [1,2,3,6,7] 1. Опишите конструкцию литых опок. Назначение цапф, крестовин. 2. Опишите способы центрирования опок и опок с модельной плитой. 3. Опишите приспособление, с помощью которого осуществляется спаривание опок при сборке формы. 4. Опишите конструкцию опок при использовании АФЛ, способ центрирования и крепления. 5. Опишите элементы сборки форм. 6. Опишите назначение подопочных плит. 7. Опишите способы крепления моделей к модельным плитам.

Тема 6. Монтаж моделей на плитах (2 часа) План лекции: 1. Расположение моделей на плите в зависимости от размеров моделей и размера опоки в свету. 2. Способы монтажа. 3. Типовые конструкции плит из алюминиевых сплавов малого размера.

Крепление половин моделей к плитам осуществляется различными способами, влияющими на конструкцию плиты и половин модели. Наиболее распространенным и простым способом является крепление половин модели 1 на гладкой плите 2 без всяких врезок, как это показано на рис. 6.1. Надежность фиксирования половины модели при таком креплении обеспечивается установкой ее на контрольные штифты. Места расположения штифтов, винтов крепления определяются непосредственно при проектировании общего вида установки. Контрольные штифты должны проходить в модельной плите насквозь, и отверстия для них должны находиться на некотором расстоянии от ребер плиты. Эти требования объясняются необходимостью обеспечить удобство сверления отверстий при монтажных операциях и удобство постановки и удаления контрольных штифтов. Более подробно об установке контрольных штифтов сказано в разделе о моделях. Крепление половин моделей к плитам осуществляется главным образом винтами или болтами с нижней стороны плиты (рис. 6.2). Только в отдельных случаях, при очень низких половинах моделей, крепление производится винтами сверху. В зависимости от высоты половинки модели крепление снизу может быть глухое или сквозное. При креплении вглухую у половины модели предусматриваются бобышки с резьбой. Форма бобышек может быть различной, в зависимости от конструктивных особенностей половины модели и расположения мест крепления. Необходимые удобства для выполнения монтажных операций обеспечиваются имеющимся в центре модельной плиты большим вырезом и окнами, имеющимися в наружных стенках модельной плиты. Эти окна и вырез в плите создают необходимые условия для установки болтов и затяжки гаек ключом. Расположение отверстий для крепления при этом должно быть ближе к наружному контуру половины модели и равномерное по всему ее периметру, с тем, чтобы были обеспечены плотное и равномерное прижатие половины модели к плоскости плиты и удобная установка болтов.

Рисунок 6.1 – Варианты крепления половин моделей на односторонней плите

Рисунок 6.2 – Крепление и фиксирование половин моделей на плитах (1 – контрольные штифты)

Число и размеры винтов и болтов определяются в зависимости от формы и средних габаритных размеров половин модели. Диаметры винтов и болтов рекомендуется брать равными 0,8–1,2 толщины стенки модели. В целях предупреждения ослабления креплений установка пружинных шайб под гайку или головку винта обязательна.

Рекомендуемая литература [1,8]

Контрольные задания для СРС (темы 6) [1,2,3,6,7] 1. Расположение моделей на модельных плитах. 2. Способы крепления моделей на модельных плитах. 3. Расположение моделей элементов литниковой системы на модельных плитах и способы их крепления.

|

||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 1040; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.184.36 (0.015 с.) |