Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 2. Производство деревянных моделей и стержневых ящиковСодержание книги

Поиск на нашем сайте

(2 часа) План лекции: 1. Классификация деревянных моделей.Породы дерева, применяемые для изготовления модельной оснастки. 2. Литейные уклоны на моделях и стержневых ящиках. Припуск на механическую обработку и усадку. 3. Стержневые знаки. Оборудование и инструмент. Металлическая оснастка, по сравнению с деревянной, имеет большую начальную размерную точность, которую она сохраняет в течение длительной эксплуатации. Однако древесина как модельный материал обладает рядом положительных свойств: малой плотностью, хорошей обрабатываемостью, способностью к склеиванию, удержанию лака и красок, низкой стоимостью. Вместе с тем древесина имеет неоднородное строение, способна поглощать и испарять влагу; при этом изменяются ее объем и механические свойства, она коробится. Указанные недостатки древесины можно частично устранить выбором соответствующих сортов дерева, режимом её сушки и обработкой при изготовлении моделей. В зависимости от назначения и срока службы модели изготовляют из различных пород дерева: мягких, небольшой и средней твердости, твердых. Липа - очень мягкое дерево, легко обрабатывается, обладает низкой прочностью и большой гигроскопичностью, кроме того, имеет большую усушку; применяется для мелких и средних моделей. Ольха - сравнительно мягкое дерево, легко обрабатывается, имеет небольшую усушку и коробление, применяется для промоделей (модель для изготовления модели), мелких и средних моделей, стержневых ящиков, а также моделей с тонкими стенками и ребрами. Сосна - хорошо обрабатывается, обладает небольшой усушкой и незначительным короблением, применяется для средних и крупных моделей любой сложности, а также стержневых ящиков, шаблонов, кондукторов и т.д. Ель - очень трудно обрабатывается; поверхность модели после обработки получается негладкой, особенно в торцовой части, сильно коробится. Ель применяется, главным образом, для изготовления крупных или неответственных моделей, для моделей различных приспособлений и стержневых ящиков. Береза - хорошо обрабатывается на токарном станке, сильно коробится, имеет большую усушку, гигроскопична, сравнительно быстро гниёт. Поверхность модели после обработки получается очень гладкой. Береза применяется для мелких изделий и частей моделей, имеющих форму тел вращения (стержневых знаков, бобышек, ободьев шкивов и т.д.), а иногда и для облицовки средних и крупных моделей. Клен - трудно обрабатывается, имеет высокую твердость, небольшую усушку и незначительное коробление. Поверхность модели после обработки обычно получается чистой и гладкой. Клен применяется для мелких ответственных моделей в единичном и серийном производстве, а также для облицовки ответственных частей крупных и средних моделей, для изготовления промоделей и модельных шаблонов. Дуб - трудно обрабатывается, имеет высокую твердость, применяется для модельного и формовочного инструмента. Фанера - березовая, ольховая или буковая 1-го сорта, хорошо обрабатывается, незначительно коробится, имеет чистую и гладкую поверхность, применяется для изготовления плоских тонкостенных моделей, модельных плит, рамок, щитков и других частей моделей. Пластик древесный слоистый - материал типа фанеры, изготовляется в виде листов толщиной 1-12 мм и плит толщиной 15 мм, горячим прессованием березового шпона, пропитанного раствором синтетической смолы, после обработки имеет гладкую поверхность, малое коробление и небольшую гигроскопичность, применяется для изготовления плоских тонкостенных моделей, модельных плит, рамок, щитков и др. частей моделей. Согласно ГОСТ 8486–66, пиломатериалы делятся: на доски - если ширина превышает двойную толщину, бруски - если ширина не более двойной толщины, брусья - если толщина и ширина больше 100 мм. Для предотвращения коробления деревянные модели и стержневые ящики изготовляют из высушенной древесины, кроме того, их рабочую поверхность покрывают нитроэмалями, а иногда лаком. Согласно техническим условиям, для моделей нельзя использовать древесину, имеющую пороки в виде сучков, ухудшающих обрабатываемость и механические свойства, гнили, трещин, косослоя, что снижает качество поверхности модели, увеличивает отходы и коробление моделей. При естественной сушке используют движение окружающего воздуха, смывающего поверхность пиломатериала. Для сушки пиломатериалы укладывают в штабеля под навесами, на заранее подготовленные деревянные или бетонные фундаменты. Процесс сушки древесины длится для мягких пород дерева до 2-х лет, для твердых - до 4-х и более. Преимущество естественной сушки в том, что нет надобности в специальном оборудовании, а недостаток - в длительности процесса сушки и возможности загнивания материала. Наиболее распространенным способом сушки является искусственная сушка подогретым воздухом в специальных сушилах. Преимущества этого способа в том, что сокращается продолжительность сушки, влажность древесины доводится до требуемой величины согласно техническим условиям, и качество древесины повышается. К недостаткам следует отнести значительные затраты на специальное оборудование, а также большой расход пара. Для сушки применяют камерные сушила: паровые, газовые и электрические. Наиболее распространены воздушно-паровые: в них воздух нагревается перегретым паром при помощи труб, калориферов или батарей. Конструкция сушильных камер безопасна в пожарном отношении, кроме того, обеспечивает необходимую температуру и влажность воздуха в камере, удобна и надежна в эксплуатации. Воздушно-паровые сушила бывают периодического и непрерывного действия (туннельные). Сушила обоих типов имеют естественную или принудительную циркуляцию воздуха. Сушку древесины целесообразно производить в сушилах периодического действия. Продолжительность цикла сушки зависит от породы дерева, его толщины и влажности. Чтобы устранить коробление пиломатериалов в процессе сушки, их предварительно пропаривают. Для этого в камеру подают влажный пар. Пропаривание производят до 3-х раз. Мягкие породы древесины сушат при температуре 40 – 75 °С, твердые при 35 – 55 °С. Чтобы предотвратить появление изменений в структуре поверхностных слоев древесины, увеличивающих твердость и ухудшающих обработку, температура сушки не должна превышать 80°С. Продолжительность сушки в камерных сушилах мягких пород 5–8 дней, твердых 8–10 дней. Продолжительность сушки в электрических сушилах с использованием токов высокой частоты составляет всего несколько часов; при этом древесина высушивается равномерно, не коробится и не имеет трещин. Влажность древесины, употребляемой для моделей, не должна превышать 8-12 %. В процессе сушки древесины происходит ее усушка. Древесина усыхает неравномерно: в продольном направлении 0,1-0,3 %, в радиальном 3-8 % и в направлении по касательной к годичным слоям 5-12 %.

По неразъемным моделям можно получить отпечаток, соответствующий конфигурации отливки, целиком в одной полуформе. Формовка по таким моделям требует специальных приемов, усложняющих изготовление формы. Поэтому обычно применяют разъемные модели, состоящие из частей (половин), по которым производят формовку в отдельных полуформах, собираемых перед заливкой. Конструкция модели зависит от способа формовки. Модели машинной формовки должны иметь плоский разъем, минимальное число отъемных частей. В этом случае отверстия, полости и углубления в отливке выполняются стержнями. Модели для ручной формовки могут иметь отъемные части, криволинейный разъем. Модели для машинной формовки пригодны и для ручной формовки. По сложности изготовления модели разделяют на простые, средней сложности, сложные, очень сложные. Простые – это небольшие неразъемные или с плоским разъемом модели без отъемных частей. К моделям средней сложности относятся модели с криволинейными поверхностям и небольшим числом стержней, к сложным и очень сложным моделям – крупные модели с криволинейными поверхностями для тонкостенных отливок с большим числом стержней. Деревянные модели и стержневые ящики делят по прочности на три класса. По первому классу делают ответственные модели и стержневые ящики с повышенной точностью, а также модели для серийного производства. Модели изготовляют из бука, клена, дуба и других твердых пород. Тонкие части моделей выполняют из алюминия. Отъемные части в моделях для ручной формовки крепят на металлических шипах (шпонах) типа ласточкина хвоста. Поверхность модели тщательно отделывают и покрывают последовательно не менее 3 раз лаком. По второму классу прочности делают модели для мелкосерийных производств и модели сложных единичных отливок. Модели изготовляют из сосны, липы и др. пород дерева 1 и 2-го сорта. Стержневые ящики выполняют разъемными. Тонкостенные модели выполняют с модельными плитами. Поверхность модели тщательно отделывают и покрывают 2 раза лаком. Модели изготовляют по 3-му классу прочности для ручной формовки единичных отливок, изготовляемых из ели, сосны, липы и других пород дерева. Отдельные части модели соединяют клеем или гвоздями. Минимальное число съемов форм составляют с моделей первого класса – 150, второго – 30 и третьего - S. По точности изготовления деревянные модели делят на 3 класса: I, II, III. Точность обусловливается величиной отклонения размеров модели от указанных на чертеже. Отклонения могут быть в сторону увеличения размера –верхнее отклонение (+) или уменьшения – нижнее отклонение (-). Получить и сохранить высокую точность деревянных моделей труднее, чем металлических, т.к. древесина впитывает влагу, набухает, а затем также легко высыхает. Точность деревянных моделей связана с их конструкцией и прочностью. Прочная модель лучше сохраняет точность. Поэтому, например, модели 1-го класса точности должны быть изготовлены по 1-му классу прочности. В серийном производстве делают одновременно два-три модельных комплекта (дублера), которые попеременно находятся в работе и в ремонте. Эти комплекты должны быть взаимозаменяемы, т.е. стержневые ящики одного комплекта должны подходить к модели другого и наоборот. Взаимозаменяемость возможна только при изготовлении модельных комплектов с отклонениями в пределах допусков для данного класса точности.

Деревянные модели и стержневые ящики выполняют по рабочим чертежам детали, на которых технолог-литейщик обозначает цветными карандашами, в соответствии с нормалями на оформление чертежа отливки, место и величину припусков на механическую обработку, контуры стержневых знаков модели, устанавливает их размеры, форму и номера стержней. Поверхность разъема формы на чертеже указывают стрелками с надписями «Верх» и «Низ». Чертеж детали, таким образом, превращается в технологический чертеж отливки. В соответствии с технологическим чертежом отливки модельщик вычерчивает модель на деревянном щитке или на фанере, а иногда острой чертилкой на алюминиевом (А1) листе. На чертеже модели вычерчивают отливку и ее сечения в натуральную величину по специальному усадочному метру без размеров и штриховых линий. Так же, как и на технологическом чертеже отливки, модельщик указывает припуски на механическую обработку, знаковые части стержня, формовочные уклоны, положение поверхности разъема форм. По чертежу модели определяют величину заготовки, размечают и изготавливают шаблоны, а также контролируют размеры моделей, стержневых ящиков в период их изготовления и при приемке ОТК цеха. Кроме того, модельщик продумывает технологический процесс изготовления модели, намечает заготовки для частей модели и метод соединения их. После выполнения чертежа модели модельщик приступает к изготовлению модельного комплекта. Чтобы при извлечении модели форма не разрушалась, вертикальные стенки модели делают с уклонами. С такими же уклонами делают и стенки стержневых ящиков. Галтели. Сопряжение стенок в отливках должно быть плавным, углы не должны быть острыми. Скругления внутренних углов поверхностей отливки называются галтелями, а наружных – закруглением. Галтели облегчают извлечение модели из формы, предотвращают появление трещин и усадочных раковин в отливке. Радиус галтели необходимо принимать от 1/5 до 1/3 средней арифметической толщин двух стенок, образующих угол модели. При изготовлении моделей I класса прочности галтели вырезают в теле модели. На модели II класса прочности галтели вклеивают, на моделях Ш класса прочности выполняют из замазки. На крупных моделях галтели r≥15 мм допускается делать при помощи маяков (рис. 2.1), устанавливаемых на расстоянии 800 - 1000 мм друг от друга. Например: при толщине одной стенки а = 24 мм и другой b = 18 мм

Рисунок 2.1 – Выполнение галтели

Для обработки дерева применяют циркулярные и ленточные пилы, станки: фуговальные, рейсмусовые, фрезерные, шлифовальные, шинорезные. Циркулярный круглопильный станок используют для продольной и поперечной распиловки досок и брусков. Ленточный станок применяют для прямолинейной и криволинейной распиловки досок. Пиломатериалы подают вручную под режущую кромку движущегося вертикально замкнутого ленточного полотна. Для безопасной работы ленточное полотно вместе со шкивами ограждают кожухом из металлической сетки. Фуговальный станок применяют для обработки плоскостей брусков и досок. На плите стола станка находится вал с пластинчатыми ножами, который вращается от электродвигателя. Перемещением плиты стола с помощью винтов устанавливают определенную толщину срезаемой стружки. Доски на фуговальный станок подают вручную с прижимом доски к плите. Рейсмусовый станок (строгальный) применяется для строгания поверхности доски и для выравнивания ее толщины. Обычно на рейсмусовых станках строгают доски. Рейсмусовый строгальный станок имеет стол, перемещающийся по вертикали для установки заданной толщины обстругиваемой доски, вал с ножами, который вращается от электродвигателя. Доска к ножевому валу подается специальными валиками и роликами. На фрезерных станках обрабатывают криволинейные поверхности деревянных заготовок, особенно для стержневых ящиков, которые имеют большое число криволинейных поверхностей. Фрезерные станки бывают нескольких типов: вертикальные, горизонтальные и копировальные. Шлифовальный станок применяют для шлифования лентой или шкуркой деревянных заготовок моделей и стержневых ящиков. Шлифовальные станки бывают различных конструкций: ленточные, дисковые и комбинированные. В современных цехах применяется электрофицированный инструмент, значительно облегчающий труд модельщика. Наиболее распространены следующие инструменты: дисковая электрическая пила модели И-78 с редуктором для обрезки заготовок, пропиливания пазов и других работ, ленточная электропила, электрорубанок, электрофреза, электроразвертка, а также инструмент для электрошлифования поверхностей моделей. Мерительный инструмент: усадочный метр, угольник, рейсмус, циркуль, кронциркуль, нутромер, штангенциркуль. Усадочные метры изготовляют длиной больше обыкновенного метра на величину усадки сплава отливки. Угольником проверяют прямые углы и размечают перпендикулярные линии на брусках и досках. Угольник состоит из колодки и вставленной в нее под прямым углом тонкой линейки. Малка - металлическая или деревянная служит для проверки различных углов и для разметки, состоит из колодки и линейки (пера), соединенной с колодкой шарнирным винтом. Рейсмус необходим для проведения параллельных линий на брусках и досках. Кронциркулем измеряют наружные размеры тел вращения, а также толщину изделий. Нутромером - диаметры отверстий, углубления и расстояния между отдельными частями модели. Штангенциркулем размечают окружности больших размеров. Окраска модели по ГОСТу 2413-67. Красная - для отливок из чугуна, серая - из стали, желтая - из цветных сплавов. Окрашивают поверхности, не подвергающиеся механической обработке. Поверхности, подвергающиеся механической обработке, - черные круглые пятна по красному, серому, желтому фону. Знаки окрашивают черным цветом. Сопряжение моделей с отъемными частями окрашивают - делают окантовку сопряжений черной полосой. Поверхности скрепляющих частей моделей и стержневых ящиков, отпечаток которых в формах и стержнях подлежит заделке, окрашивают следующим образом: проводят черные полосы по красному, желтому или некрашеному фону в виде штриховки под углом. Поверхности прибылей, элементов литниковой системы, приливов для отбора проб и образцов отделяют от основного фона модели черной полосой по контуру сопрягаемых элементов. Окраску моделей производят в специально изолированных от цеха помещениях, снабженных хорошей приточно-вытяжной вентиляцией и противопожарным оборудованием, так как лаки являются вредными и огнеопасными веществами. Окрашенный модельный комплект маркируют в соответствии с ГОСТ 2413 - 67. Для этого на нерабочую поверхность моделей и стержневых ящиков прибивают цифры и буквы из тонкой листовой латуни.

Рекомендуемая литература: [1,2,6]

Контрольные задания для СРС (темы 2) [1,2,6]: 1. Опишите структуры древесины. 2. Определение температуры сушки древесины и продолжительности. 3. Сушила применяемые для сушки древесины. 4. Что такое «Галтель» и ее расчет. 5. Опишите парк станков для обработки древесины и назначение каждого станка. 6. Опишите набор инструмента модельщика по дереву. 7. Что такое усадочный метр. Тема 3. Металлические модели и стержневые ящики (3 часа) План лекции: 1. Состав металлической модельной оснастки. 2. Модельные плиты как составляющая модельного комплекта, шаблоны, приспособления и др. 3. Металлические модели и стержневые ящики. 4. Опоки и их центрирование. 5. Элементы сборки и транспортировки опок.

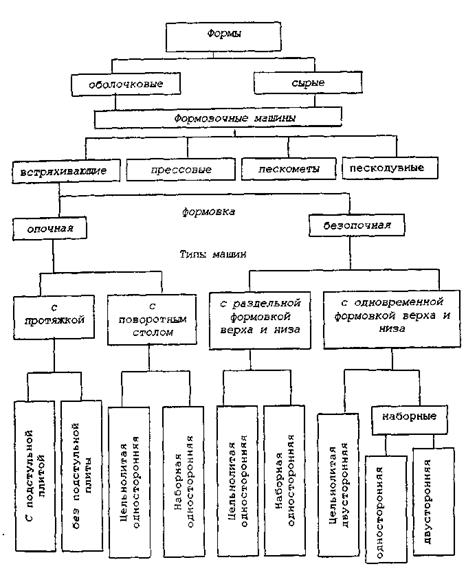

В массовом и крупносерийном производстве применяют металлическую модельную оснастку. Металлическая оснастка, по сравнению с деревянной, имеет большую начальную размерную точность, которую она сохраняет в течение длительной эксплуатации. Повышенная чистота рабочих поверхностей литейных моделей и стержневых ящиков, по сравнению с деревянными, способствует получению отчетливого отпечатка модели в форме и стержней с четко выраженными очертаниями. От качества и стоимости литейной оснастки зависит не только качество и стоимость отливок, но также и стоимость обработки отливок и эксплуатация литых деталей. Машинная формовка и новые технологические процессы (оболочковое литье, литье под давлением и др.) увеличивают потребность в металлической оснастке и предъявляют к ней новые требования. Металлическую модельную оснастку по назначению делят на две группы: 1-я группа - это приспособления, которые используют при изготовлении формы для отливок только одного определенного наименования. К таким приспособлениям относятся модельные плиты, стержневые ящики, драйеры и калибры для их подгонки, кондукторы для зачистки стержней, шаблоны и приспособления для контроля и сборки стержней. 2-я группа - это приспособления, которые можно использовать при изготовлении форм для отливок разного наименования. К ним относятся опоки, жакеты, допрессовочные головки, подопечные и сушильные плиты, штыри для сборки форм, скобы для скрепления частей формы и т.д. В крупносерийном и массовом производстве отливок наиболее полный комплект металлической модельно-опочной оснастки включает следующие объекты: 1 – модельные плиты, 2 – стержневой ящик, 3 – газоотводные плиты, 4 – сушильные плиты, плоские, стандартные и фасонные драйеры, 5 –приспособления для зачистки стержней – кондукторы, 6 – инструмент стандартный - измерительный и специальный для проверки стержней, 7 – модели холодильника, 8 – опоки или жакеты для стержневых форм и для безопочной заливки, 9 – инструмент и приспособления для сборки форм, 10 –подопочные плиты, 11 – подпрессовочные плиты, 12 – штыри и скобы для соединения частей формы. Комплект металлический модельно-опочной оснастки в зависимости от вида разовой формы, метода изготовления формы и сложности отливки может включать разное число объектов различного назначения. Чем сложнее отливка, тем большее число объектов входит в комплект модельно-опочной оснастки. Требования, предъявляемые к модельной оснастке.Прежде всего точность изготовления модельной оснастки должна быть значительно выше требуемой точности изготовления по данной оснастке отливки. Требования по точности исполнения моделей, стержневых ящиков, опок, модельных плит изложены в соответствующих ГОСТах и нормалях. ГОСТом 11961–66 установлены три класса точности обработки рабочих поверхностей моделей и стержневых ящиков соответственно принятым классам точности изготовления отливок. В течение эксплуатации объекты модельной оснастки должны сохранять размерную точность. Поэтому материал объектов должен быть износостойким. При массовом производстве отливок необходимо иметь дублеры модельно-опочной оснастки. Модельная оснастка должна быть, по возможности, дешевой. Одним из факторов, снижающих стоимость оснастки, является ее технологичность в изготовлении. Классификация модельной оснастки.Развитие литейного производства идет по пути изыскания новых методов получения отливок, усовершенствования литейной технологии и увеличения масштабности производства. Все это приводит к большому разнообразию применяемой модельно-опочной оснастки, усложнению конструкции, ее отдельных объектов и требует в эксплуатации более надежной конструкции оснастки. Соответственно с этим классификация оснастки значительно усложняется, поскольку классификационные признаки становятся более разнохарактерными и число их увеличивается. Для металлической модельной оснастки наиболее важными классификационными признаками являются: метод изготовления формы и стержней; требуемая точность обработки оснастки; конструктивная общность отдельных объектов; технологическая однородность изготовления отдельных объектов оснастки. Основные факторы, непосредственно влияющие на конструкцию, материалы и требования, предъявляемые к отдельным объектам оснастки, это: 1) вид формы или стержня, для изготовления которых предназначается оснастка; 2) метод изготовления формы и используемое оборудование. Металлическую модельную оснастку применяют для изготовления форм основных трех видов: сырых песчаных, стержневых, оболочковых. Оснастка для каждого вида форм имеет свои отличительные признаки: по конструкции, материалам, классу точности и чистоте обработки, а также по номенклатуре оснастки, входящей в комплект. Например, при литье в оболочковые формы модельные плиты в основном изготовляют из чугуна и стали, тогда как при литье в сырые песчаные формы модели и модельные плиты изготовляют в основном из алюминиевых сплавов. Точность и чистота обработки поверхности модельных плит и стержневых ящиков при литье в оболочковые формы выше, чем при литье в сырые формы. Кроме того, при литье в оболочковые формы не применяют опок. Есть еще и некоторые другие отличительные признаки. Методы изготовления разовых форм и стержней, применяемые в массовом и серийном производствах, довольно разнохарактерны. Каждый метод требует определенного типа формовочных машин или комплекса машин. Например, для изготовления форм применяют встряхивающие формовочные машины, формовочные прессы с высоким давлением: пескометы, пескодувные и пескострельные машины. Каждому типу машин соответствует определенный порядок выполнения операций при формовке, свои конструктивные особенности и размеры. Каждый тип формовочной машины предъявляет к модельной оснастке свои специфические требования, в результате которых конструкции объектов оснастки, предназначаемых для определенного типа формовочных машин, присущи определенные конструктивные особенности. Например, для изготовления сырых песчаных форм широко применяют комплекты модельных плит с протяжным устройством, с конструктивными схемами, отличными одна от другой. Модельные плиты для изготовления оболочковых форм снабжают толкательными устройствами и нагревательными элементами. Таким образом, классификационными признаками для отдельных объектов модельного комплекта являются: метод изготовления формы или стержня и тип формовочной машины, для которой предназначаются модельная плита, опока или стержневой ящик. Отдельные объекты модельных комплектов по конструктивному выполнению (цельнолитые модельные плиты для безопочной формовки, открытые и закрытые стержневые ящики для ручной формовки, опоки для прессовых машин и т.д.) необходимо объединять в отдельные, завершающие классификационную схему группы. Признаком объединения в такие завершающие группы может быть только технологическая однородность объектов оснастки. Например, цельнолитые модельные плиты для безопочной формовки – одна группа, а наборные – вторая группа, открытые стержневые ящики для ручной формовки – одна группа, закрытые – вторая и т.д. Таким образом, классификацию металлической модельной оснастки необходимо производить по каждому объекту в отдельности. В основу классификации должны быть положены конструктивная общность и технологическая однородность изготовления. Завершающее звено из классификационной схемы для модельных плит, предназначенных для изготовления сырых форм на встряхивающих формовочных машинах, показано на рис. 3.1.

Рисунок 3.1 – Схема изготовления литейных форм на формовочных машинах и используемая оснастка

Материалы, применяемые для изготовления металлической модельной оснастки, должны отвечать различным требованиям, предъявляемым к отдельным объектам оснастки. Но основными требованиями ко всем материалам являются следующие: обеспечение длительной эксплуатации объекта, сохранение его начальных геометрических форм в процессе эксплуатации, способность материала при изготовлении модели и стержневых ящиков четко воспроизводить все очертания рабочих поверхностей формы и стержня, материал должен быть сравнительно недорогой. Алюминиевые сплавы обладают достаточной прочностью, износостойкостью, высокой коррозийной стойкостью и малой плотностью, легко обрабатываются механически и вручную, после обработки имеют гладкую поверхность. Эти свойства способствуют широкому применению алюминиевых сплавов для изготовления модельной оснастки. Из алюминиевых сплавов изготовляют модели и цельнолитые модельные плиты для получения сырых песчаных форм, драйеры, корпусы и вкладыши стержневых ящиков, не требующие нагрева, модельные плиты и жакеты для безопочной формовки, корпусы кондукторов для зачистки стержней. Наибольшее распространение получили вторичные алюминиевые сплавы АЛ3В, АЛ7В, АЛ10В и АЛ14В Чугуны марок СЧ18, СЧ15 также широко применяются для изготовления оснастки. Высокая прочность и износостойкость, хорошая обрабатываемость, гладкая поверхность после обработки, невысокая стоимость чугуна способствуют широкому его применению. Чугун является основным материалом для изготовления моделей и стержневых ящиков, модельных плит для оболочкового литья, а также при пескодувном, пескострельном и пескометном методах формовки и изготовления стержней. Чугун применяется для изготовления опок, сушильных плит, кондукторов для зачистки стержней. Чугунную модельную оснастку подвергают термообработке и естественному старению. Сталь марок 15Л – 45Л широко используют для изготовления модельных плит и цельнолитых опок, что экономически оправдывает себя благодаря высокой прочности стали и возможности заварки при ремонтных работах. Бронза обладает высокими износостойкостью и неокисляемостью, имеет очень чистую поверхность после обработки, формовочная смесь не прилипает к поверхности бронзовой модели. Недостаток бронзы - большая плотность Дефицитность исходных материалов и их высокая стоимость резко ограничивают применение бронзы для модельной оснастки. Бронзу и латунь применяют в особых случаях для изготовления мелких моделей вкладышей и вставок. Модели металлические.Модель в значительной степени отличается по конфигурации и по размерам от получаемой по ней отливки и детали, изготовляемой из этой отливки. Прежде всего, модель, в зависимости от конструкции отливки, метода получения отливки и конструкции модельной плиты, может быть разъемной и неразъемной. Если она разъемная, то она может состоять из двух частей и более. Чем же отличается модель от отливки? 1) знаками; 2) формовочными уклонами на вертикальных стенках модели; 3) припусками на механическую обработку; 4) припусками на величину усадки. Конструкция модели должна быть легкой и в то же время достаточно жесткой,что особенно важно при изготовлении полуформ на прессовых машинах с высоким давлением. Этому требованию удовлетворяют облегченные модели,снабженные для жесткости ребрами, расположенными во внутренней полости.

Таблица 3.1 – Размеры стенок, ребер, бортов моделей в мм

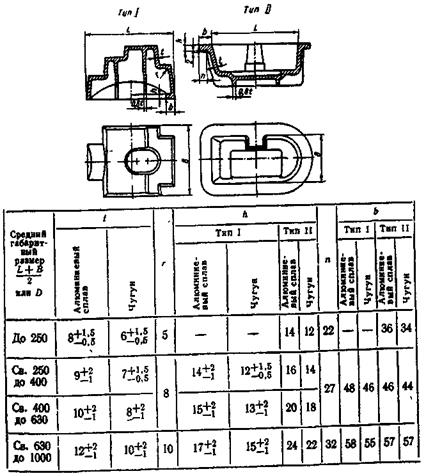

При уменьшении массы моделей для оболочкового литья прежде всего следует обеспечить потребную теплоемкость и теплопроводность модели, а также необходимую величину контакта поверхности модели с плитой и потоком тепла от нагревателей. В соответствии с ГОСТом 13138-67 исходными данными для определения толщины тела модели являются ее длина L и ширина В, определяющие средний габаритный размер модели По ГОСТу 13138-67 толщина стенок алюминиевых моделей должна быть минимум 8 мм, а максимум 18 мм, чугунных соответственно 6 и 10 мм. При этом максимальный габаритный размер чугунных моделей 1000 мм. Стандартом допускается увеличение толщины стенок моделей для изготовления полуформ под высоким давлением до 35 %. Модели со средним габаритным размером до 160 мм допускается изготовлять монолитными (без облегчения).

Рабочая полость стержневых ящиков является формой, в которой из стержневой смеси изготовляют стержень необходимых размеров и очертаний. Как и модель, гнездо стержневых ящиков отличается размерами и формой от полостей литой детали, образуемых стержнем. Размер гнезда увеличивают на величину усадки отливки. Для свободного удаления стержня из гнезда на соответствующих его поверхностях предусматривают формовочные уклоны. На обрабатываемые поверхности литой детали, образуемые стержнем, в стержневых ящиках предусматривают соответствующие припуски. Для образования знаков в гнезде ящика имеются дополнительные углубления или выступы. По конструкции стержневые ящики делятся на два основных типа: 1. Неразъемные стержневые ящики, так называемые вытряхные. 2. Разъемные ящики, которые при удалении стержня разбираются на две или большее число частей. Наиболее распространенные конструкции – это: а) открытые односторонние вытряхные без вкладышей и с вкладышами ящики. Такие стержневые ящики выполняют многогнездными и одногнездными; б) открытые односторонние стержневые ящики с вертикальной плоскостью разъема, в) открытые разъемные с горизонтальными или вертикальными плоскостями разъема, г) закрытые глухие разъемные ящики. Полость этих ящиков, заполняемая смесью, закрыта со всех сторон. Смесью заполняют каждую половину гнезда в отдельности, а затем половины соединяют, образуется единый стержень. Закрытый стержневой ящик для пескодувных машин заполняется смесью только после его сборки. Выбор типа стержневого ящика зависит от формы и размеров стержня. Метод изготовления стержня также оказывает непосредственное влияние на выбор конструкции ящика для конкретного стержня. Каждому из этих типов стержневого ящика свойственны определенные направления заполнения смесью полости ящика и отделения ящика от стержня, а также определенная поверхность сушки стержня, если он сушится уже после удаления из ящика. При выборе типа стержневого ящика конструктор должен проанализировать соответствие того или иного типа ящика для получения в нем конкретного стержня при заданном способе его изготовления. Выбор направления заполнения ящика смесью зависит в значительной степени от принятого для данного стержня метода его заполнения, от установки холодильников и каркасов Отверстие для заполнения стержневого ящика смесью должно иметь такие размеры и быть расположено относительно всей полости ящика так, чтобы установка каркасов, выполнение газоотводных каналов, а в случае необходимости и установка холодильников в стержне не вызывали затруднений. Направление отделения ящика от стержня или направление разъема частей ящика необходимо выбирать с таким расчетом, чтобы ящик делился на меньшее число частей и имел меньше вкладышей. Это уменьшает стоимость ящика и повышает производительность при изготовлении стержней. Необходимо считаться с тем, что и вкладыш, и особенно их гнезда в ящике быстро изнашиваются в местах взаимного соприкосновения, а ремонт гнезд вкладышей – процесс достаточно сложный. В результате износа вкладышей и гнезд по контуру их соприкосновения образуются неровности, что приводит к необходимости дополнительной отделки готового стержня. Направление отделения ящика от стержня и направление разъема частей ящика должны способствовать тому, чтобы формовочные уклоны меньше сказывались на искажении формы и размеров стержня. Для обеспечения равномерной толщины стенок отливки величина и направление формовочных уклонов в стержневом ящике и в модели должны соответствовать друг другу. В крупносерийном и массовом производстве отливок применяют различные методы изготовления стержней. Ящики в зависимости от метода изготовления стержней делятся на ящики для ручной и машинной формовки, для работы на пескодувных машинах и на ящики для изготовления оболочковых стержней. Каждый метод оказывает свое влияние на конструкцию ящиков и на требования, предъявляемые к их конструкции, материалам и т.д. При всех методах изготовления стержней процесс формообразования сводится главным образом, к заполнению смесью, уплотнению смеси в ящике ипоследующему удалению из ящика стержня.

Рекомендуемая литература [1,2,6]

Контрольные задания для СРС (темы 3) [1,2,6]: 1. Опишите, чем отличается модель от отливки. 2. Требования, предъявляемые к конструкции отливки. 3. Допустимая толщина стенок металлических моделей, от чего она зависит. 4. Опишите назначение ребер жесткости на моделях и их расположение. 5. Назначение стержневых знаков, как определяются их размеры. 6. Опишите отъемную часть модели, в каких случаях пользуются отъемными частями модели при ее конструировании. Способы применения отъемных частей. 7. Назначение стержневых ящиков. Возможные конструкции стержневых ящиков.

Тема 4. Технология изготовления пластмассовых моделей (2 часа) План лекции: 1. Пластмассовые модели, преимущества таких моделей и перспективы применения 2. Виды пластмасс, применяемые для изготовления моделей. Технология изготовления пластмассовых моделей 3. Модельный компаунд.

В литейном производстве широко используют пластмассовую модельную оснастку. Практика изготовления и эксплуатации этой оснастки доказала преимущества ее перед оснасткой из дерева и металла. Применение пластмассы сокращает в 2-3 раза сроки изготовления средних и крупных моделей и стержневых ящиков, причем используемое оборудование значительно дешевле и проще оборудования для оснастки из металла. Пластмассовые модели и стержневые ящики об

|

||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 2147; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.148.105.152 (0.015 с.) |

мм

мм

и материал модели.

и материал модели.