Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кільцеве та пневмомеханічне прядінняСодержание книги

Поиск на нашем сайте

Мета роботи - вивчити будову, призначення та роботу основних вузлів кільцевих і пневмомеханічних прядильних машин для одержання пряжі з бавовни, вовни, льону та шовку; визначити продуктивність кільцевої та пневмомеханічної прядильних машин.

Стислі теоретичні відомості

Прядіння - це заключний процес виготовлення пряжі з стрічки чи рівниці. Прядіння здійснюється на прядильних машинах. Залежно від способів прядіння розрізняють веретенні (кільцеві) та безверетенні (пневмомеханічні та аеромеханічні) прядильні машини. На кільцевих прядильних машинах здійснюється витягування, крутіння та намотування пряжі. Витягування застосовують для потоншення рівниці, яка надходить в машину, чи стрічки до певної лінійної щільності та подальшого розпрямлення і паралелізації волокон. Витягування здійснюється у витяжному приладі, який складається з декількох витяжних пар. Крутіння застосовують так само, як на рівничній машині. На відміну від рівничної машини на кільцевій прядильній машині продукту надається крутка значно більшої величини. Крутку визначають за тими ж формулами, за якими визначають крутку рівниці. Намотування пряжі на патрон або дерев'яну шпулю, встановлену на веретені, здійснюється за рахунок різниці в частоті обертання веретена та бігунка, який рухається по кільцю. Співвідношення швидкостей випуску пряжі витяжним приладом та її намотування на шпулю чи патрон виражається першим рівнянням намотування, що має такий вигляд:

де nб – частота обертання бігунка, об/хв; nвер – частота обертання веретена, об/хв; vв – лінійна швидкість випуску пряжі, м/хв; Ку – коефіцієнт укрутки пряжі; dн – діаметр намотування пряжі.

Пряжа розкладається вздовж осі патрона за рахунок зворотно-поступального переміщення кільцевої планки. Щільне укладання витків пряжі забезпечується правильним вибором швидкості переміщення кільцевої планки, яка визначається за другим рівнянням намотування:

де: vк.п. – швидкість переміщення кільцевої планки; h – крок витків пряжі на починку.

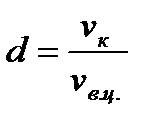

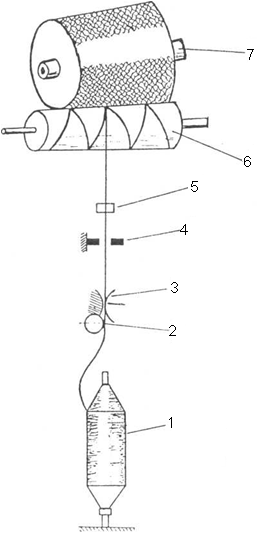

На бавовнопрядильних фабриках встановлені кільцеві прядильні машини різних марок: ПУ-66-5М6, П-68-5М6, П-70, П-75-Л, П-76-5М6, П-83-5М4. Технологічна схема кільцевої прядильної машини наведена на рис. 6.1. До складу машини входять: рівниця з котушок (1), напрямні прутки (2), вічко водила (3), витяжний прилад (4), випускна пара вальців витяжного приладу (5), веретено (6), бігунок (7), головний барабан (8), патрубок (9) і повітровід (10).

Рис. 6.1. Технологічна схема кільцевої прядильної машини

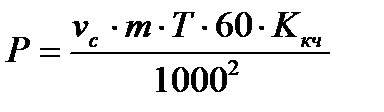

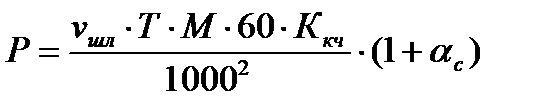

Продуктивність прядильної машини визначається за формулою, кг/год:

де Тпр – лінійна щільність пряжі, текс; N – кількість веретен; К – крутка пряжі, кр/м; Кк.ч. – коефіцієнт корисного часу.

На відміну від кільцевого способу прядіння за пневмомеханічним способом здійснюється три нових процеси: дискретизація живильного продукту - стрічки, транспортування дискретного потоку волокон і циклічне складання з метою формування волокнистої стрічки. Процес дискретизації полягає в роз’єднанні живильного продукту на окремі волокна, у відносному змішуванні та розподіленні їх на великій довжині. Інтенсивність дискретизації характеризується витяжкою між дискретизуючим валиком і живильним циліндром.

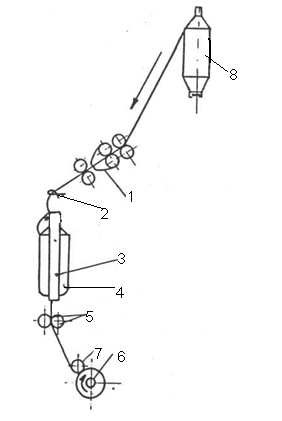

де vд.в. – швидкість дискретизуючого валика, м/хв; vж.ц. – швидкість живильного циліндра, м/хв.

У процесі транспортування дискретний потік витягується за рахунок відносного зміщення волокон, яке найбільшою мірою виявляється в зоні між виходом пневмоканалу та жолобом камери. Витяжка при транспортуванні визначається за формулою:

де vк - лінійна швидкість жолоба прядильної камери, м/хв.

Сутність циклічного складання полягає в пошаровому укладанні дискретного потоку волокон на кільцеву клиноподібну волокнисту стрічку. Кількість шарів дискретного потоку волокон в точці знімання стрічки дорівнює:

де vв.ц. - лінійна швидкість випускного циліндра, м/хв.

Сутність та мета крутіння залишаються тими ж, що й на кільцевій прядильній машині. Абсолютна інтенсивність крутіння характеризується круткою, що визначається за такою формулою:

де Кз - заправна чи розрахункова крутка, кр/м; Кд - додаткова крутка, обумовлена зніманням стрічки з жолоба камери та зміною довжини продукту в процесі крутіння, кр/м.

Відносна інтенсивність крутіння характеризується коефіцієнтом крутки в системі текс:

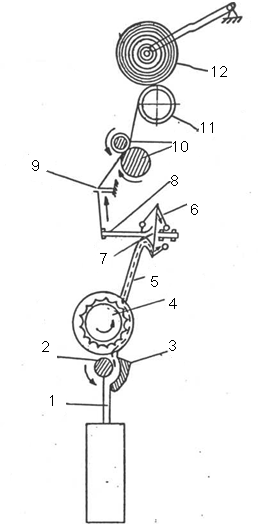

У вітчизняній промисловості безверетенний спосіб прядіння здійснюється на машинах БД-200, БД-200М, БД-200-R, БД-200-R3. До складу технологічної схеми цієї машини (рис. 6.2) входять: стрічка (1), живильний циліндр (2), живильний столик (3), дискретизуючий валик (4),канал (5), прядильна камера (6), ротор прядильної камери (7),вивідна трубка (8), гачок самозупинника (9), випускні валики (10), мотальний барабан (11) і бобіна (12).

машини БД-200

Для виробництва апаратної вовняної пряжі використовуються безбалонні кільцеві прядильні машини: ПБ-114Ш, ПБ-114-Ш1 і ПВ-132Ш. Для виробництва гребінної пряжі увовняній промисловості застосовують кільцеві прядильні машини П-76-ИГ-114, П-76-ШГ2, П-76-ШГ3 Костромського заводу "Текстильмаш" та машини ПХ-2А, ПХ-2 фірми "Віфама" (Польща). Головною особливістю цих машин порівняно з кільцепрядильними машинами, які застосовують в прядінні бавовни та інших системах прядіння, є конструкція витяжного приладу, що пов'язано з великою неоднорідністю вовни за довжиною. Зараз у вовняній промисловості застосовують нові способи прядіння: пневмомеханічний - для одержання апаратної напіввовняної пряжі малої лінійної щільності; роторний - для виробництва апаратної пряжі великої лінійної щільності з відходів прядильного виробництва. Розроблено самокрутний спосіб для виробництва гребінної пряжі. У льонопрядильному виробництві застосовують кільцеві рогульчасті та центрифугальні прядильні машини. Крім того, прядильні машини поділяються на машини мокрого способу прядіння, призначені для виробництва пряжі малої лінійної щільності та машини сухого способу прядіння, призначені для виробництва пряжі великої та середньої лінійної щільності. Для виробництва пряжі з чесаного льону застосовують машини ПС-100-Л, ПС-100-ЛО, ПС-105-Л1 (сухий спосіб прядіння); ПМ-88-Л1, ПМ-88-Л3, ПМ-88-Л5, ПМ-88-Л8 (мокрий спосіб прядіння); ПЦ-176-Л, ПЦМ-176-Л (центрифугальне прядіння). Для виробництва лляної пряжі розроблена і впроваджена пневмомеханічна прядильна машина ППМ-240-Л. У тонкогребінному шовкопрядінні застосовують кільцеві прядильні машини, які відрізняються від машин, що застосовуються в бавовнопрядінні, витяжним приладом, який дає можливість переробляти волокна завдовжки 50-240 мм. Для виробництва апаратної шовкової пряжі використовують обладнання, яке застосовують в апаратному прядінні вовни.

Порядок виконання роботи

1. Вивчити будову та роботу кільцевої прядильної машини та камерної пневмомеханічної машини БД-200. 2. Скласти технологічні схеми вищезазначених прядильних машин. 3. З'ясувати призначення витяжних приладів і мотальних механізмів прядильних машин. 4. Визначити принципову відміну пневмомеханічного способу прядіння від кільцевого. 5. Визначити продуктивність кільцевої та пневмомеханічної прядильних машин за формулою 6.3. Результати визначень та обчислень занести до таблиці 6.1.

Таблиця 6.1 Технічні характеристики прядильних машин

Контрольні запитання 1. Призначення прядильних машин. 2. Які технологічні процеси здійснюються на прядильних машинах? 3. Яка мета й сутність процесу дискретизації та циліндричного складання? 4. Який робочий орган надає крутку пряжі на пневмомеханічній машині БД-200? 5. Які переваги пневмомеханічної прядильної машини БД-200 порівняно з кільцевою прядильною машиною? 6. Чим відрізняється пряжа, одержана на машині БД-200, від пряжі з кільцевої прядильної машини?

Задачі за темою 1. Розрахувати витяжку в дискретизуючому приладі машини БД-200, якщо діаметр шківа на електродвигуні цього приладу 153 мм і виробляється пряжа з лінійною щільністю 29,4 текс. Коефіцієнт крутки з стрічки 4000 текс становить 52,4 за умови, що частота обертання прядильної камери 30000 об/хв. 2. Визначити продуктивність кільцевої прядильної машини для бавовни П-66-5М на кількість веретен (N), якщо відомі частота обертання веретен (nвер), лінійна щільність (Тпр), коефіцієнт крутки в системі текс (αТ). Дані характеристики для розрахунку продуктивності цієї машини наведені в таблиці 1.7 додатка. 3. Визначити продуктивність прядильної машини ПМ-88Л5 (для мокрого прядіння), якщо виробляється пряжа з лінійною щільністю (Тпр), з коефіцієнтом крутки (αТ), кількість веретен на машині 184, частота їх обертання (п) та коефіцієнт корисного часу машини Ккч. Дані для розрахунку наведені в таблиці 1.8 додатка. 4. Визначити продуктивність прядильної машини на 1000 вер./год у кілограмах, якщо виробляється пряжа з лінійною щільністю 95 текс, з коефіцієнтом крутки αТ = 33,8, частота обертання веретен 10000 об/хв, Кк.ч = 0,91. 5. Визначити коефіцієнт укрутки пряжі, виробленої на прядильній машині П-66, знаючи частоту обертання веретен – 10500 об/хв, швидкість випускних циліндрів – 11,7 м/хв, коефіцієнт крутки αТ = 15,6.

Лабораторна робота № 7 СУКАННЯ ТА КРУТІННЯ ПРЯЖІ

Мета роботи - вивчити будову та призначення основних робочих вузлів сукальних, крутильних і прядильно-крутильних машин для одержання суканої та крученої нитки з бавовни, вовни, льону та шовку; визначити продуктивність сукальної, крутильної та прядильно-крутильної машин.

Стислі теоретичні відомості

У ткацтві та трикотажному виробництві крім пряжі застосовують кручені нитки. Основні процеси при виробництві кручених ниток складаються з підготовки ниток, сукання та скручування. Підготовка до скручування різних видів ниток неоднакова та включає декілька операцій. Різні види пряжі, за винятком гребінної з тонкої вовни, що надходять у прядильних пакуваннях, зразу подаються на сукальні машини. Гребінну пряжу з тонкої вовни перед суканням та скручуванням запарюють в герметично закритих камерах. Шовк-сирець, який надходить з кокономотальних автоматів у мотках, має ділянки зі склеєними нитками, що призводить до обривів при перемотуванні. Для усунення склейок, а також запобігання можливої електризації при подальших операціях його замочують в емульсії. Після віджимання в центрифузі та розтрушування ниток мотки сушать, а потім перемотують, здійснюючи одночасно замаслювання ниток. У процесі сукання декілька ниток з'єднуються та при однаковому натязі намотуються на одну бобіну. При цьому пряжа очищається від смітних домішок. З неї видаляються товсті та тонкі місця. У результаті одержують бобіну, яка містить необхідну кількість ниток і є придатною для обробки на крутильній машині. Сукання здійснюють на спеціальних сукальних машинах. Існує декілька марок сукальних машин: Т-150, Т-190, ТВ-150. Технологічна схема сукальної машини (рис. 7.1) складається з живильної рамки (1), ниткопровідника (2), контрольно-очищувальної щілини (3), шайбового натяжного пристрою (4), гачка самозупинника (5), напрямних прутків (6,7), ниткорозкладача (8), бобіни хрестового намотування (9) та мотального барабанчика (10).

Рис. 7.1. Технологічна схема сукальної машини

Продуктивність сукальної машини визначають за формулою, кг/год:

де vc - швидкість сукання, м/хв; m - кількість ниток; Т - лінійна щільність одиночної пряжі, текс; Ккч - коефіцієнт корисного часу.

Сукані нитки скручують на крутильних машинах. Крутильні машини призначені для скручування суканої нитки з метою одержання міцної, рівномірної та гладкої крученої пряжі. Залежно від призначення крученої пряжі крутильні машини поділяють на машини легкого та важкого типу. Крутіння пряжі, яку використовують у ткацькому, трикотажному, гардинно-тюлевому виробництвах, здійснюють в два складання на машинах легкого типу. Машини важкого типу застосовують при виробництві пряжі технічного призначення, де необхідна велика кількість з'єднувань одиничних ниток (до 30). Машини обох типів бувають мокрого та сухого крутіння. Спосіб мокрого крутіння застосовують для виготовлення особливо міцної пряжі, що має високу щільність, низьку розтяжність, округлу форму поперечного перерізу. Для мокрого крутіння використовують ті ж самі крутильні машини, що й для сухого, але перед випускним механізмом установлюють ванну для води. Для сухого крутіння бавовняної, вовняної та інших видів пряжі широко застосовують кільцеві крутильні машини, які в основному відрізняються будовою котушкових рамок і механізмів для переривання живлення при обриванні ниток. На підприємствах використовують кільцеві крутильні машини легкого типу К-66, К-83 і К-100 сухого крутіння та КМ-66, КМ-83 і КМ-100 мокрого крутіння, а також машини важкого типу К-128, К-132 і К-176 сухого крутіння та КМ-128, КМ-132 і КМ-176 мокрого крутіння. Загальна будова кільцевої крутильної машини, особливо машини легкого типу, аналогічна будові кільцевої прядильної машини. Основна відмінність крутильної машини від прядильної полягає в тому, що на крутильній машині замість витяжного приладу встановлюють випускні циліндри. До складу технологічної схеми крутильної машини (рис. 7.2) входять: живильна рамка (1), бобіна (2), напрямний пруток (3), вічко нитководія (4), випускний прилад (5,6), гачок самозупинника (7), ниткопровідник (8), бігунок (9), пакування (10) та веретено (11). Продуктивність кільцевої крутильної машини визначається за формулою:

де nвер - частота обертання веретена, об/хв; N – число веретен; Тс.п . - лінійна щільність суканої пряжі, текс; К - крутка пряжі, кр/м; Ку - коефіцієнт укрутки.

Рис. 7.2. Технологічна схема крутильної машини

Крутку пряжі визначають за формулою:

де vв - швидкість випуску нитки, м/хв.

Останнім часом кручену пряжу в великій кількості виробляють на прядильно-крутильних машинах ПК-100, на яких готова пряжа скручується з витягнутою з рівниці мичкою. Продуктивність прядильно-крутильної машини визначається за формулою, кг/год:

де Тпр - лінійна щільність крученої пряжі, текс; N - кількість веретен на машині; Е - витяжка між переднім циліндром витяжного приладу та випускним циліндром.

Технологічна схема прядильно-крутильної машини наведена на рис. 7.3. До складу машини входять: витяжний прилад (1), ниткопровідник (2), канал порожнистого веретена (3), починок (4), випускні валики (5), бобіна (6), мотальний валик (7) і котушка з рівницею (8).

При скручуванні шовку-сирцю застосовують кільцеві сукально-крутильні машини ТКМ або ТК, на яких сукання та скручування ниток поєднано. Ця машина працює разом з крутильною машиною подвійного крутіння КД (КП). На ній надається остаточна крутка пряжі, суканій та підкрученій на сукально-крутильній машині. У виробництві для крутіння натурального шовку застосовуються дво- та чотириярусні крутильно-поверхові машини КП.

Порядок виконання роботи

1. Ознайомитися з призначенням і будовою сукальної, крутильної та прядильно-крутильної машини. Замалювати їх технологічні схеми. 2. З'ясувати призначення та особливості кільцевих крутильних машин легкого та важкого типу. 3. Вивчити процес скручування пряжі, випряденої на прядильно-крутильній машині, з готовою пряжею, яку змотують з починка, надітого на порожнисте веретено. 4. Визначити продуктивність сукальної, крутильної та прядильно-крутильної машини за формулами 7.1, 7.2, 7.5. Результати обчислень занести до таблиці 7.1.

Таблиця 7.1

Технічні характеристики сукальної, крутильної та прядильно-крутильної машин

Контрольні запитання 1.Яка мета й сутність сукання та крутіння пряжі? 2.У якій послідовності та на яких машинах виробляють кручену пряжу? 3.За якою формулою та в яких одиницях визначається продуктивність крутильної машини? 4.Яким способом можна підвищити продуктивність крутильних машин? 5.Які процеси здійснюються на прядильно-крутильних машинах? 6.У чому переваги використання прядильно-крутильної машини?

Задачі за темою 1. Визначити теоретичну продуктивність машини ПК-100 на одне веретено, якщо на ній виробляється кручена пряжа 18,5 текс х 2, а коефіцієнт крутки в системі текс αТ = 120. 2. Визначити номер крученої нитки, якщо скручується пряжа 7,46 текс в 2 складання. Коефіцієнт укрутки 1,5%. 3. Визначити номінальну лінійну щільність крученої нитки, якщо скручується чотири нитки, дві з яких мають лінійну щільність 25 текс, а дві інші – 11,5 текс. 4. Визначити продуктивність сукальної машини, якщо швидкість намотування нитки при суканні 478 м/хв, лінійна щільність нитки 40 текс х 2, а Ккч = 0,75. 5. Визначити частоту обертання веретен крутильної машини КМ-132, якщо продуктивність машини 31,5 кг/год, коефіцієнт крутки в системі текс 40, лінійна щільність пряжі 25 текс в 2 складання і Ккч = 0,90.

Лабораторна робота № 8 ПІДГОТОВКА ПРЯЖІ ДО ТКАЦТВА

Мета роботи - вивчити машини та автомати для підготовки основної та піткальної пряжі з бавовни, вовни, льону та шовку до ткацтва й визначити продуктивність мотальної, партіонної снувальної, шліхтувальної та вузлов'язальної машин.

Стислі теоретичні відомості

Перед тим як одержати сурову тканину на ткацькому верстаті, необхідно підготувати пряжу до ткацтва. Процес підготовки основної пряжі складається з чотирьох послідовних переходів: перемотування, снування, шліхтування та перебирання. Перемотування основної пряжі призначено для збільшення довжини нитки на пакуванні з метою забезпечення ефективного процесу снування та контролю якості пряжі. Основну пряжу перемотують на основомотальних машинах або автоматах. Існують два типи автомотальних машин: машини, на яких пакуванню, що намотується, надається обертання тертям об робочий орган, який обертається (контактний метод намотування), та машини, на яких пакування, що намотується, разом з веретеном отримує рух від відповідної передачі (безконтактний метод намотування). На машинах першого типу перемотують пряжу з натуральних волокон усіх видів. Машини другого типу призначені для перемотування ниток з натурального шовку. Для перемотування бавовняної та вовняної пряжі використовують мотальні машини М-150-2, М-150-1 й основомотальний автомат АМ-150-К1, АМК-150; для перемотування лляної пряжі - машини РБ-150Л, РК-150Л, РВК-150-2Л, МЛМ-2. Нитки з натурального шовку перемотують на бобіно-перемотувальних машинах БП-240-В. На рис. 8.1 наведено технологічну схему мотальної машини М-150-1, яка складається з починка (1), направляючого прутка (2), натяжного та контрольно-очищувального пристрою (3, 4), гачка самозупинника (5), мотального барабанчика (6), та бобіни хрестового намотування (7).

Продуктивність мотальної машини визначається за формулою, кг/год:

де v - середня швидкість перемотування, м/хв; Т - лінійна щільність нитки, що намотується, текс; m - кількість працюючих мотальних барабанчиків на машині; Ккч - коефіцієнт корисного часу роботи машини.

Процес снування полягає в одночасному навиванні на снувальний валик певної кількості розташованих паралельно одна одній основних ниток. Кількість ниток на одному валику розраховується за формулою:

де М - загальна кількість ниток у основі; n - кількість снувальних валиків у партії.

Залежно від виду пряжі та прийнятої технології виробництва застосовують два способи снування: партіонний та стрічковий. При партіонному способі пряжа намотується на снувальні вали, які партіями направляють до шліхтувальних машин. Стрічковий спосіб застосовується тільки при переробці фарбованої пряжі для виробництва пістрявотканин. Для снування використовують високошвидкісні снувальні машини. У бавовняному виробництві застосовуюсь партіонні снувальні машини типу СП, СВ-140, СВ-180 та снувальні рамки Ш-616-Ш. Технологічна схема снувальної машини типу СП наведена на рис. 8.2. До складу машини входять: шпулерник (1), конічні бобіни (2), нитки основи (3), нитконатягач (4), сигнальний пристрій (5), скляні прутки (6), розподільник прядок (7), міряльний та снувальний вали (8, 9), укочувальний валик (10).

Рис. 8.2. Технологічна схема партіонної снувальної машини

Продуктивність машини визначається за формулою, кг/год:

де vсн - швидкість снування, м/хв; m – кількість ниток, які одночасно намотують на снувальний валик.

Для снування вовняної гребінної пряжі використовують партіонні снувальні машини СВ-180-Ш зі шпулерником Ш-616-2 з резервною ставкою бобін і стрічкові снувальні машини СЛ-250-Ш-1, а також стрічкові снувальні машини фірми "Текстима" моделі К (Німеччина) з снувальними рамками Ш-288. Для снування вовняної апаратної пряжі застосовують партіонні снувальні (СВ-230-Ш) та стрічкові снувальні машини (СЛ-250-Ш-1) з снувальною рамкою Ш-616-Ш. Для снування натурального шовку використовують стрічкову швидкісну машину СЛ-140Х1 і СЛ-180Х1 із стандартним снувальним барабаном та снувальну рамку Ш-616-ШЛ. Лляну пряжу снують на високошвидкісних машинах СВ-120-Л, СВ-140-Л, СВ-230-Л, СП-140-2Л і СП-180-2Л. Для цих снувальних машин застосовують рамки Ш-608-1 і Ш-616-Ш переривчастої дії з резервною ставкою бобін. При одержанні основ для фарбування на снувальних валиках застосовують машини м'якого снування СВМ-140 та СВМ-180. Основа на цих машинах навивається на снувальний валик з перфорованим стволом. Основну пряжу шліхтують з метою зниження її обривності при переробці на ткацькому верстаті. Для приготування шліхти використовують такі матеріали: клейові (крохмаль, борошно, тваринний клей, полівініловий спирт, карбокси-метилцелюлозу, поліакриламід); розщеплювачі крохмалю (кислоти, луги, різні солі, окисники); нейтралізатори, що припиняють дію розщеплювача (луги чи кислоти); зм'якшувачі (жири, олії, гліцерин); гігроскопічні речовини (кухонну сіль, хлористий кальцій); антисептики (мідний купорос, борну кислоту); антистатичні речовини (препарат ОС-20) і м'яку воду без вмісту мінеральних солей. Для ниток основи різних видів шліхту готують за різними рецептами, які подані в довідковій літературі. Шліхтують основну пряжу на шліхтувальних машинах. Шліхтувальні машини складаються з снувальних валиків, проклеювальної частини, сушильного агрегату, ланцюгового поля та навивальної частини. Залежно від принципу сушіння шліхтувальні машини поділяються на барабанні (дво- або багатобарабанні) та камерні. Застосовуються шліхтувальні машини таких типів: ШБП, МШБ, ШКВ.

Рис. 8.3. Технологічна схема шліхтувальної машини типу ШБП

Продуктивність шліхтувальної машини визначається за формулою, кг/год:

де vшл - швидкість шліхтування, м/хв; Т - лінійна щільність основних ниток, текс; М - кількість ниток у основі; αс - справжній приклей, %.

Прив'язування та перебирання ниток є заключними процесами підготовки основи до ткацтва. Перебирання ниток основи в ламелі, в ремізки і в бердо здійснюють при зміні артикулу тканини та зміні зношених або поламаних берд і ремізок. Для прив'язування ниток основи використовують стаціонарні, пересувні та універсальні вузлов'язальні машини. Найбільше застосування одержали універсальні машини УП-2М. Ці машини випускають з різною заправною шириною (УП-125-2М, УП-175-2М, УП-200-2М, УП-249-2М) з голчастим (для одноколірних основ) і щітковим відбором ниток (для багатоколірних основ). Вузлов'язальні машини складаються з пересувної стійки з двома парами затискачів для нової та старої основ, вузлов'язальної каретки з електродвигуном, візка з трансформатором та інструментом, необхідним для обслуговування машини. Продуктивність вузлов'язальних машин визначається за формулою:

де n - кількість вузлів, які машина зв'язує за одну хвилину.

Перебирання основних ниток через ламелі, ремізки та бердо в певній послідовності здійснюється різними способами: ручним, напівмеханічним і автоматичним. Автоматизованими напівмеханічними перебиральними верстатами є верстати: ПСМ-140, ПСМ-175 і ПСМ-230. Перебиральні автомати випускають фірми "Бербер Кольман" (США) та "Титан" (Данія). Підготовка піткальної пряжі полягає в перемотуванні, зволоженні чи емульсуванні. Залежно від виду пакування підготовка піткання здійснюється порізному. Перемотування піткання для безчовникових ткацьких верстатів здійснюється на конічні бобіни хрестового намотування на тих самих основомотальних машинах або автоматах, які застосовують для перемотування основної пряжі. Перемотування піткальної пряжі для човникових ткацьких верстатів здійснюється на піткально-мотальних автоматах УА-300-3М та УА-300-3МШЛ. Зволоження запобігає утворенню на слабо натягнутій нитці піткання, в момент прокладання її до зіву, сукрутин та змотування декількох витків ниток. Бавовняну та лляну піткальну пряжу зволожують витримуванням у спеціальних приміщеннях з підвищеною відносною вологістю повітря, вовняну запарюють, а шовкову емульсують водною емульсією, що містить змочувальні речовини.

Порядок виконання роботи

1. Ознайомитися з призначенням і будовою мотальної машини. Скласти технологічну схему із зазначенням назв робочих органів. 2. Виконати розрахунок продуктивності мотальної машини за формулою 8.1. 3. Ознайомитися з будовою партіонної снувальної машини. Накреслити технологічну схему партіонної снувальної машини. 4. Визначити кількість ниток на снувальному валику та продуктивність партіонної снувальної машини за формулами 8.2, 8.3. 5. Вивчити технологічний процес і будову шліхтувальної машини, скласти її технологічну схему. Здійснити розрахунок продуктивності шліхтувальної машини за формулою 8.4. 6. Вивчити призначення та будову вузлов'язальної машини, замалювати її технологічну схему. 7. Визначити продуктивність вузлов'язальної машини за формулою 8.5. 8. Результати випробувань та обчислень занести до таблиці 8.1.

Таблиця 8.1 Технічні характеристики машин для підготовки основних ниток до ткацтва

Контрольні запитання

1. Яка мета й сутність перемотування основної пряжі? 2. У чому принципова відмінність способів стрічкового та партіонного снування? 3. Які фактори впливають на продуктивність снувальних машин? Назвіть шляхи збільшення їх продуктивності. 4. Які вимоги пред'являють до властивостей шліхти та до шліхтованих основ? 5. В яких випадках здійснюються перебирання та прив'язування основ? 6. У чому полягають відмінності при підготовці піткання до ткацтва на човникових і безчовникових верстатах?

Задачі за темою 1. Визначити продуктивність мотальної машини М-150-2 на 100 барабанчиків за годину при намотуванні пряжі з швидкістю 800 м/хв, якщо лінійна щільність пряжі 41,7 текс, а Ккч = 0,6. 2. Визначити продуктивність партіонної снувальної машини СВ-180, якщо на снувальний вал навивається 588 основних ниток, лінійна щільність пряжі 29,4 текс, швидкість снування 460 м/хв, а Ккч = 0,45. 3. Визначити продуктивність шліхтувальної машини, якщо швидкість шліхтування 110 м/хв, лінійна щільність основної пряжі 18,5 текс, у основі 2568 ниток, приклей 7 %, а Кк.ч = 0,82. 4. Визначити продуктивність шліхтувальної машини в ткацьких навоях за 8 год, якщо швидкість шліхтування 100 м/хв, довжина основи на навої 1500 м, а Кк.ч = 0,84. 5. Визначити продуктивність одного веретена піткально-мотальної машини, якщо перемотується пряжа з лінійною щільністю 27,7 текс із швидкістю 360 м/хв, а Кк.ч = 0,72.

Лабораторна робота № 9 ФОРМУВАННЯ ТКАНИНИ НА ТКАЦЬКОМУ ВЕРСТАТІ

Мета роботи - вивчити призначення робочих органів і механізмів човникових та безчовникових ткацьких верстатів у процесі формування тканини та визначити їх продуктивність.

Стислі теоретичні відомості Процес формування тканини на ткацькому верстаті складається з таких операцій: зівоутворення, прокладання нитки до зіву, прибивання нитки піткалля до опушки тканини, навивання тканини на товарний валик і подавання основи з навою в робочу зону верстата. Усі вузли сучасного автоматичного ткацького верстата складаються з головних механізмів, які виконують одну з перерахованих вище операцій. До них відносяться механізми, що здійснюють переміщення основи та тканини, тобто механізми натягування та відпускання основи та товарний регулятор, зівоутворювальний механізм, пристрій для прокладання піткання в зіві; батанний механізм, за допомогою якого прокладене до зіву піткання прибивається до опушки тканини. Крім перерахованих механізмів, ткацькі верстати оснащені допоміжними механізмами (запобіжними пристроями, а також механізмами, що дозволяють виробити тканину з різного за якістю та кольором піткання). Поздовжній рух основи та тканини здійснюється за допомогою напрямних органів (скала, шпарунки, грудниці та цінових паличок). Спрощена технологічна схема ткацького верстата наведена на рис. 9.1. До складу схеми входять: ткацький навій (1), нитки основи (2), скало (3), ламелі (4), вічка галів (5), зубці берда (6), нитка піткання (7), батанний механізм (8), опушка тканини (9), грудниця (10), вальян (11) і товарний валик (12).

Рис. 9.1. Спрощена технологічна схема ткацького верстата

Продуктивність ткацького верстата розраховується за формулою, м2/год:

де n - частота обертання головного вала верстата, об/хв; В - ширина тканини, м; Ру - щільність за пітканням на 10 см.

Для виробництва різних тканин застосовуються різноманітні ткацькі верстати, які можна згрупувати: 1. За принципом формування тканини. Існують верстати з періодичним формуванням тканини (фронтальний прибій) і верстати з безперервним формуванням, які можуть бути круглими та плоскими (багатозівні, плоскосекційні). 2. За способом прокладання нитки піткання - човникові, безчовникові з малогабаритними прокладачами, рапірні та соплові. 3. Залежно від конструкції окремих механізмів. Човникові верстати, на яких нитка піткання прокладається за допомогою човника, поділяються на такі підгрупи: a. механічні й автоматичні - залежно від наявності механізму автоматичної зміни піткання; б. вузькі та широкі - залежно від робочої ширини верстата (заправлення по берду). Верстати з робочою шириною до 100 см називаються вузькими, а верстати з шириною 12

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 577; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.131.37.82 (0.02 с.) |

, (6.1)

, (6.1) , (6.2)

, (6.2)

, (6.3)

, (6.3) , (6.4)

, (6.4) , (6.5)

, (6.5) , (6.6)

, (6.6) , (6.7)

, (6.7) , (6.8)

, (6.8)

, (7.1)

, (7.1) (7.2)

(7.2)

, (7.3)

, (7.3) , (7.4)

, (7.4)

, (8.1)

, (8.1) (8.2)

(8.2)

(8.3)

(8.3)

, (8.4)

, (8.4) (8.5)

(8.5)

, (9.1)

, (9.1)