Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Складання та витягування стрічкиСодержание книги

Поиск на нашем сайте

Мета роботи - вивчити будову та роботу всіх основних вузлів стрічкових машин для потоншення та вирівнювання стрічки з бавовни, льону, вовни та шовку; визначити інтенсивність витягування стрічки та продуктивність стрічкової машини.

Стислі теоретичні відомості

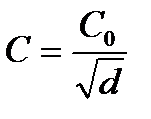

Процес складання здійснюється з метою вирівнювання стрічок за товщиною, складом і структурою. При складанні декількох стрічок різні за товщиною, структурою та іншими якостями місця стрічок, які складають, з'єднуються в різних комбінаціях, завдяки чому стрічки вирівнюються. Квадратична нерівнота стрічки С визначається за формулою:

де Со- квадратична нерівнота стрічок, які складають; d - кількість складань. Витягування застосовують з метою потоншення стрічок, а також розпрямлення та паралелізації волокон. При витягуванні волокна зміщуються відносно одне одного, перерозподіляючись на більшій довжині витягнутого продукту. При цьому між волокнами діють сили тертя та зчеплення, завдяки яким волокна розпрямлюються та розташовуються паралельно одне одному вздовж осі. Інтенсивність витягування характеризується витяжкою Е, величину якої можна визначити за формулою:

де v2 - швидкість випуску стрічки, м/хв; v1 - швидкість подавання стрічки м/хв; Т2 – лінійна щільність стрічки на виході з машини, ктекс; Т1 – лінійна щільність стрічки на живленні машини, ктекс.

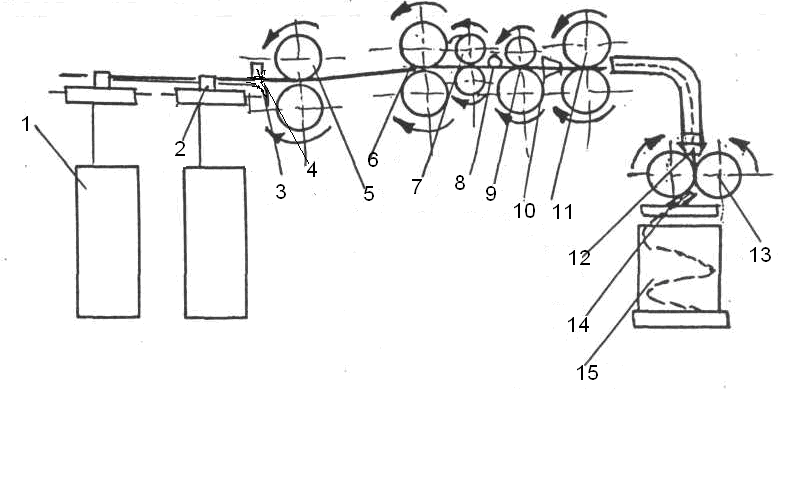

Розпрямлення волокон при витягуванні характеризується ступенем розпрямленості та визначається відношенням довжини нерозпрямленого волокна до довжини розпрямленого волокна. Звичайно ступінь розпрямленості після витягування на стрічковій машині становить 0,75. Для витягування та складання стрічки застосовуються стрічкові машини. У бавовнопрядильному виробництві використовують високошвидкісні стрічкові машини Л2-50-1 та Л2-50-220У. В кардній системі прядіння бавовни при виробництві пряжі на кільцевих прядильних машинах з рівниці як перший та другий переходи використовують машину Л2-50-1. При виробництві пряжі на пневмомеханічних прядильних машинах як другий перехід застосовують стрічкову машину Л2-50-220У з ущільненим укладанням стрічки до тазів малого діаметра. На рис. 4.1 наведена технологічна схема стрічкової машини Л2-50-1. До складу стрічкової машини входять тази (1), самовантажні вали (2), столик (3), обмежники (4), живильна пара валів (5), вали витяжного приладу (6, 7, 9), контролюючий валик (8), лоток (10), ущільнювальна пара валів (11), лійка (12), випускні валики стрічкоукладача (13), стрічкоукладач (14) і таз (15). Продуктивність стрічкової машини визначається за формулою, кг/год:

де vв - швидкість випуску стрічки, м/хв; Тс - лінійна щільність стрічки, текс; М - кількість випусків на машині; Ккч - коефіцієнт корисного часу машини.

Рис. 4.1. Технологічна схема стрічкової машини Л2-50-1

Як і в бавовнопрядінні, призначення стрічкових машин у камвольному прядінні вовни полягає у вирівнюванні стрічок за товщиною в процесі складання та в розпрямленні й паралелізації волокон в процесі витягування стрічок. У камвольній системі прядіння стрічкові машини застосовують перед гребенечесанням (після кардочесання), після гребенечесання та перед приготуванням рівниці. У тонкогребінній системі прядіння використовують стрічкові машини різних марок типу ЛШ-4Т, ЛШ-2К, ЛШ-1АК, ЛМШ-220 і ЛМШ-220-1АК. Стрічкові машини в тонкогребінному прядінні застосовують на перших трьох переходах. Ці машини відрізняються від двопільних машин, які застосовують в чесальному відділі, тим, що голки розміщені на їх гребенях щільніше, а самі голки тонкіші. Крім того, в міру потоншення стрічки кількість головок на стрічкових машинах збільшується. Для потоншення та одночасного вирівнювання стрічки, сформованої на ручній або автоматичній машині з чесаного лляного волокна чи на чесальній машині з пачосів та короткого лляного волокна, застосовують приготувальні системи. Приготувальна система для лляного мокрого прядіння залежно від якості пряжі, яку виробляють, включає 3-5 переходів стрічкових машин, а для пачосового мокрого прядіння - 3 переходи стрічкових машин. При сухому прядінні стрічки переробляють на 3-4 переходах стрічкових машин, при пачосовому сухому безрівничному прядінні на - 2 переходах стрічкових машин. При першому переході лляної приготувальної системи застосовують перегінну стрічкову машину ЛП-500-Л. Подальша переробка лляної стрічки здійснюється на швидкісних стрічкових машинах з черв’ячним однопільним гребінним механізмом ЛЧ-2Л, ЛЧ-3Л і ЛЧ-4Л або машинах поліпшеної конструкції лч-2-л1, лч-3-л1, лч-4-л1. Для переробки пачосового волокна застосовують швидкісні черв'ячні двопільні стрічкові машини: ЛЧ-1-ЛО, 2ЛЧ-1-ЛО, 2ЛЧМ-1-ЛОчи ЛЛ-1Ч, ЛЛ-2Ч, ЛЛ-3Ч. У сухому прядінні на останньому переході застосовують стрічкові машини з однопільним черв'ячним гребінним механізмом: у лляному прядінні - ЛЧ-5-Л1, у пачосовому - ЛЧ-2-ЛО. На рис. 4.2 наведено технологічну схему однопільних черв'ячних стрічкових машин типу ЛЧ-4Л-1. До складу машини входять: таз із стрічкою (1, 13), напрямні ролики (2), живильна лійка (3), живильні циліндри (4, 6), накладний валик (5), полозки гребінного поля (7),затискач випускної пари циліндрів (8, 9), стрічкоз'єднувальна дошка (10), плющильні вали (11), обертальна трубка (12), напільна тарілка стрічкоукладача (14).

Рис. 4.2. Технологічна схема однопільної черв’ячної стрічкової машини ЛЧ-4-Л1

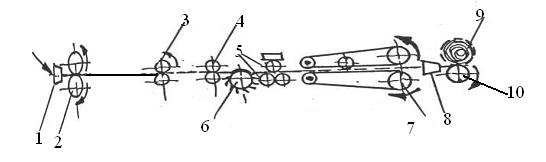

Формування стрічки в шовкопрядінні здійснюється на розкладкових машинах типу РЛ-200-ШЛ. На розкладкових машинах борідки (прочіс) у вигляді невеликих полотнинок, одержаних на круглочесальних машинах, піддають витягуванню з метою розпрямлення та паралелізації волокна і формують стрічку певної довжини та маси. Після розкладкових машин матеріал надходить до стрічкових машин, призначення яких полягає в тому, щоб з широких стрічок, одержаних на розкладкових машинах, виробити більш тонку та рівномірну стрічку. В шовкопрядінні застосовують в основному стрічкові машини з плоскими падаючими гребенями. Для короткого волокна використовуються машини з круглими гребенями. Звичайно застосовують три – чотири переходи стрічкових машин, а для пряжі з малою лінійною щільністю - до п'яти переходів. На рис. 4.3. наведено технологічну схему стрічкової машини першого переходу.

Рис. 4.3. Технологічна схема стрічкової машини з падаючими гребенями

До складу машини входять: живильний столик (1), живильні циліндри (2), щілинний стрічкообмежувач (3), гребінний механізм (4), напрямний валик (5), випускні валики (6), натискний циліндр (7), лоток (8), ущільнювальна лійка (9), плющильні валики (10), випускні валики (11) і таз (12). Стрічкові машини наступних переходів мають ту ж будову, що й першого, й відрізняються тільки живильним приладом і більш тонкою гарнітурою гребенів. Витяжка на стрічкових машинах дорівнює 8-14, а кількість складань досягає 12.

Порядок виконання роботи

1. Вивчити будову та роботу стрічкової машини. Скласти її технологічну схему. 2. Ознайомитися з особливостями будови стрічкових машин різних конструкцій. 3. Визначити інтенсивність витягування волокон за формулою 4.2. Отримані дані та результати обчислень занести до таблиці 4.1. 4. Виконати розрахунок продуктивності стрічкової машини згідно з формулою 4.3. Дані розрахунку занести до таблиці 4.2.

Таблиця 4.1 Оцінка інтенсивності витягування стрічки

Таблиця 4.2 Основні характеристики продуктивності стрічкової машини

Контрольні запитання 1. Яке призначення стрічкової машини? 2. Мета й сутність процесів витягування та складання. 3. Будова та робота витяжного приладу стрічкової машини. 4. За рахунок чого здійснюється укладання стрічки до тазу по гіпоциклоїді? 5. Чим відрізняється структура стрічок стрічкових машин від чесальної стрічки? 6. Вкажіть місця на технологічній схемі, де здійснюються процеси складання та витягування.

Задачі за темою 1. Визначити лінійну щільність стрічки, яку виробляють на стрічковій машині, якщо відомі: лінійна щільність стрічки на живленні, величина загальної витяжки та кількість складань. Значення цих величин наведені в таблиці 1.4. додатка. 2. Визначити нерівноту продукту, одержаного в результаті складання ˝ d˝ стрічок, якщо нерівнота кожного з продуктів, які складають, становить "C0". Числові значення вказаних характеристик наведені в таблиці 1.5. додатка. 3. Виконати розрахунок продуктивності стрічкової машини в м/год, кг/год, якщо швидкість випуску vв = 120 м/хв, а кількість випусків на машині М = 4. Значення лінійної щільності стрічки взяти з попередньої задачі. 4. За який час наповниться таз на стрічковій машині, якщо в нього укладається 8 кг стрічки з лінійною щільністю 3,71 ктекс при частоті обертання плющильних валів 900 об/хв та їх діаметрі 50 мм. 5. Скільки кілограмів стрічки з лінійною щільністю 3,34 ктекс повинен вміщувати таз, встановлений в живильну рамку стрічкової машини, щоб час його спрацьовування становив 18 хв при частоті живильного вала 100 об/хв і його діаметрі 65 мм?

Лабораторна робота № 5 ФОРМУВАННЯ РІВНИЦІ

Мета роботи - вивчити призначення, будову та роботу основних механізмів рівничної машини для формування рівниці з бавовни, вовни, льону; визначити продуктивність рівничної машини.

Стислі теоретичні відомості

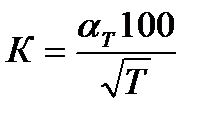

Процес одержання рівниці з стрічки називають передпрядінням. Він здійснюється на рівничних машинах. Рівничні машини служать для витягування, крутіння та намотування рівниці. Витягування застосовують для потоншення рівниці та подальшого розпрямлення волокон. Витягування здійснюється у витяжному приладі, який складається з трьох або чотирьох витяжних пар. Крутіння застосовують для зміцнення продукту, який одержують в результаті витягування та формування рівниці. Інтенсивність крутіння характеризується круткою К. Крутку визначають за формулою, кр/м:

де αТ – табличне значення коефіцієнта крутки в системі текс; Т – лінійна щільність рівниці, текс. Знаючи швидкості робочих органів машини, які беруть участь у крутінні рівниці, можна визначити крутку за такою формулою, кр/м:

де nвер – частота обертання веретена, об/хв; vв –лінійна швидкість випуску рівниці, м/хв.

Намотування рівниці здійснюється за рахунок різниці в частоті обертання котушки та веретена. Довжина рівниці, яку намотують на котушку, повинна дорівнювати довжині рівниці після випускної пари витяжного приладу. Цю рівність виражають формулою, яка одержала назву перше рівняння намотування:

де nk – частота обертання котушки, об/хв; nвер – частота обертання веретена, об/хв; dн –діаметр намотування рівниці, м; vв – лінійна швидкість випуску рівниці, м/хв; Ек – витяжка між котушкою та випускною парою витяжного приладу.

Масу рівниці на котушці mp визначають за формулою, г:

де Vp – об'єм рівниці на котушці, см3; Δ – густина намотування рівниці, г/см3.

Час наробки зйому рівниці t визначають за формулою, год:

де mp – маса рівниці на котушці, г; Р –продуктивність одного веретена, кг/год.

У бавовнопрядінні найчастіше використовують такі марки рівничних машин: Р-168-3, Р-192-5 і Р-260-5. Спрощена технологічна схема рівничної машини Р-192-5 включає таз із стрічкою (1), ролик живильного пристрою (2), ущільнювач (3), трициліндровий дворемінцевий витяжний прилад (4), рогульку (5), веретено (6), котушку (7), верхню каретку (8) та нижню каретку (9) (рис. 5.1). Для виробництва рівниці різної лінійної щільності використовують один або два переходи рівничних машин. При виробництві пряжі з великою та середньою лінійною щільністю застосовують один перехід рівничних машин, а при виробництві пряжі з малою лінійною щільністю - один або два переходи цих машин.

Розрахунок продуктивності одного веретена рівничної машини визначається за такою формулою, кг/год:

де Кк.ч. - коефіцієнт корисного часу.

Рівничні машини в тонкогребінному прядінні вовни виробляють сукану рівницю. Вони складаються з рамки і витяжного, сукального та мотального приладів. Витяжний прилад застосовують з круглим гребенем. Схему рівничної машини тонкогребінного прядіння вовни наведено на рис. 5.2. До складу машини входять: вічко водила (1), задня пара циліндрів витяжного приладу (2), проміжна та передня пари циліндрів витяжного приладу (3, 4), передня пара валів (5), круглий гребінь (6), сукальні рукави (7), в'юрок (8), бобіна (9) та накатний валик (10).

Рис. 5.2. Технологічна схема рівничної машини тонкогребінного прядіння вовни

На камвольних підприємствах працюють рівничні машини FМ-3 фірми "Шлюмберже" (Франція), SSK/11фірми "Сант-Андреа Новара", SRB 41 фірми "Коньєтекс" (Італія). Вказані машини відрізняються конструкцією витяжного приладу та інших допоміжних механізмів. У новій єдиній системі гребінного прядіння вовни на відміну від тонкогребінної системи виробляють не сукану, а кручену рівницю. Витяжні прилади з круглим гребенем не застосовуються. На машинах середніх переходів їх замінено однопільними витяжними приладами, а на останніх - ремінцевими. Рівницю з стрічки, яка містить напівгрубу вовну, виробляють на вітчизняних рогульчастих машинах Р-192-Ш та машинах моделі 1505/6 фірми "Текстима" (Німеччина), принцип роботи яких не відрізняється від принципу роботи машин бавовнопрядильного виробництва. У системі прядіння тіпаного льону застосовуються рівничні машини РН-216-Л, РН-216-Л2 і Р-164-Л, а в системі прядіння короткого льону та пачосів - машини РОН-216-Л2, Р-216-ЛО і РО-164-Л. Найбільше поширення одержали машини РН-216-Л та РОН-216-Л з підвісними рогульками та двофланцевими котушками. Машини з підвісними рогульками можуть працювати з більш високою частотою обертання рогульок і з більшою продуктивністю. Процес потоншення стрічки на рівничній машині відбувається так само, як і на стрічкових машинах з черв'ячним гребінним механізмом. Приготування рівниці з волокон натурального шовку, так само, як і при виготовленні рівниці з інших видів волокон, здійснюється на рівничних машинах. Залежно від плану прядіння стрічка з випускної стрічкової машини надходить або на сукально-рівничну машину, де зміцнення рівниці здійснюється за допомогою сукання, або на звичайну рівничну машину, де рівниця зміцнюється скручуванням. Інтенсивність сукання продукту на сукально-рівничній машині типу СР-4-ШЛ залежить від величини поперечного переміщення сукальних рукавів, їх довжини, частоти коливань та швидкості руху стрічки між ними. На рівничній машині з рогульковими веретенами відбувається подальше потоншення продукту за рахунок крутіння та намотування одержаної рівниці в пакування певної форми, будови та розміру. Ця машина відрізняється від рівничної машини, яку застосовують в бавовнопрядінні, витяжним приладом, аналогічним витяжному приладу сукально-рівничної машини. Рогулькові веретена на машині розташовані в один ряд на відміну від рівничних машин, які застосовують в інших системах прядіння.

Порядок виконання роботи

1. Вивчити будову та роботу рівничної машини. 2. Скласти технологічну схему рівничної машини. 3. З'ясувати призначення живильного механізму, витяжного приладу та крутильно-намотувального механізму рівничної машини. 4. Визначити продуктивність рівничної машини за формулою 5.6. Результати визначень та розрахунків занести до таблиці 5.1.

Таблиця 5.1 Характеристики продуктивності одного веретена рівничної машини

Контрольні запитання 1. Призначення рівничної машини. 2. Які технологічні процеси здійснюються на рівничних машинах? 3. Призначення та будова витяжного приладу рівничної машини. 4. Будова та робота крутильно-намотувального механізму. 5.Чим створюється крутка на рівничних машинах і за якими формулами її визначають? 6. Назвіть існуючі умови намотування рівниці на котушку? 7. За якими показниками оцінюють якість рівниці?

Задачі за темою 1. Визначити коефіцієнт крутки рівниці з лінійною щільністю 371 текс, якщо частота обертання веретена рівничної машини 700 об/хв, а випускного циліндра витяжного приладу діаметром 32 мм - 132,5 об/хв. 2. Визначити частоту обертання котушки на початку й у кінці зйому, якщо веретено рівничної машини робить 800 об/хв, випускний циліндр діаметром 32 мм - 150 об/хв, діаметр пустої котушки 41 мм, діаметр повної котушки 124 мм, а витяжка між котушкою та випускним циліндром становить 1,01. 3. Визначити масу рівниці на котушці, якщо діаметр пустої котушки 41 мм, діаметр повної котушки 155 мм, повна висота намотки 300 мм і кут нахилу твірної конуса котушки 45°. Густина намотування 0,282 г/см3. 4. За який час наробиться зйом рівниці на рівничній машині, якщо маса рівниці на котушці 1 кг, а продуктивність одного веретена рівничної машини 300 г/год? 5. Визначити продуктивність рівничної машини, якщо відомо, що на машині встановлено 80 веретен. Інші дані для розрахунку наведені в таблиці 1.6 додатка.

Лабораторна робота № 6

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 462; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.011 с.) |

, (4.1)

, (4.1) , (4.2)

, (4.2) , (4.3)

, (4.3)

, (5.1)

, (5.1) , (5.2)

, (5.2) , (5.3)

, (5.3) , (5.4)

, (5.4) , (5.5)

, (5.5)

, (5.6)

, (5.6)