Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оформлення робочих креслень деталей ⇐ ПредыдущаяСтр 4 из 4

Вибрані по стандартам в попередніх розділах показники точності гладких ціліндричних з’єднань, шпонкових, шліцьових і різьбових з’єднань, а також розраховані граничні відхилення складових ланок розмірного ланцюга повинні використовуватися при оформленні робочих креслень відповідних деталей. Зображення деталі повинно містити достатню кількість проекцій, розрізів, перерізів і виносних елементів для чіткого уявлення конструкції цієї деталі. На робочому кресленні необхідно вказувати: - номінальні розміри всіх елементів деталі; - умовні позначення полів допусків на спряжені розміри і граничні відхилення для інших розмірів; - допуски на похибки форми і розташування поверхонь; - параметри і величини шорсткості поверхонь; - технічні вимоги. Номінальні розміри елементів деталі вибираються з урахуванням рядів нормальних лінійних розмірів [13]. При вказівці на кресленнях допусків форми і розташування поверхонь необхідно керуватися стандартами [14, 15, 16], а при позначенні шорсткості-стандартом [17]. Вибір числових значень параметрів шорсткості повинен здійснюватися відповідно до умов роботи виробу і вимогам експлуатації до його поверхні.

Оформлення робочого креслення вала У кожному з варіантів завдань вали мають свої особливості, тому слід насамперед звернути увагу на відповідальні поверхні, для яких, крім допусків на розміри, необхідно встановити допуски на похибки форми і розташування поверхонь. Для валу, що розглядається до таких поверхонь відносяться посадочні поверхні вала під підшипники (Ø35k6); центрувальна поверхня шліцевої ділянки валу (Ø42f7), торці валу, до яких примикають підшипники кочення після складання вузла; поверхня вала, що входить в сполучення із зірочкою (Ø 25k6). Рекомендована шорсткість посадочних поверхонь валів і отворів в корпусі під підшипники кочення приводиться в [4, табл. 4.95]. Згідно з цими рекомендаціями призначаємо на поверхню Ø35k6 для 0 -го класу точності підшипників кочення параметр шорсткості Rа = 1,25 мкм, а для торців, з якими контактують підшипники, - Ra = 2,5 мкм. Посадочна поверхню вала під зірочку Ø 25k6 піддається круглому шліфуванню (чистовому), тому згідно [3, табл.2.66] шорсткість її повинна бути в межах Rа = 0,8 … 1,6 мкм. Приймаємо стандартне значення Rа =1,25 мкм.

Центрувальна поверхня шліцевої ділянки вала Ø42f7 обробляється на шліцешліфувальному верстаті, шорсткість цієї поверхні приймаємо Ra = 2,5 мкм. При виборі параметрів шорсткості поверхонь в залежності від їх призначення можна керуватися [3, табл.2.68]. По [22, табл.4 та 5] вибираємо допуски форми посадочних поверхонь- (допуск округлості і допуск профілю поздовжнього перерізу), а також допуски торцевого биття опорних поверхонь вала. За [26] знаходимо допуски форми та розташування для інших поверхонь. Значення допусків необхідно вказати на робочому кресленні вала відповідно до [16].

Оформлення робочого креслення зубчастого колеса Правила виконання робочих креслень циліндричних зубчастих коліс нормуються стандартом [18]. На зображенні циліндричного зубчастого колеса вказують: - діаметр кола вершин, ширину вінця, шорсткість поверхонь колеса, шорсткість робочих поверхонь зубів колеса в залежності від ступеня точності (таблиця 9); - розміри фасок або радіуси кривизни ліній на окрайках зубців; - допуски на похибки форми і розташування поверхонь; - технічні вимоги. Граничні відхилення на ширину зубчастого вінця призначають по hll…hl4 [6 або 3, табл.1.28 і 1.43]. Биття базового торця вибирають за [4, табл.5.27]. Граничні відхилення шпонкового або шліцьового отвору вказують по [6] відповідно до обраної в попередніх розділах посадки. У правому верхньому куті креслення розміщується таблиця параметрів зубчатого вінця, що складається з трьох частин, які відокремлюються одна від одної суцільними основними лініями. У першій частині таблиці наводяться основні дані (дані для виготовлення); у другій – дані для контролю (тут необхідно використовувати вибрані в розділі 8 і наведені в таблиці 4 контрольовані показники точності зубчастих коліс); в третій – довідкові дані (ділильний діаметр, позначення креслення сполученого зубчастого колеса і т.д.).

Таблиця 9 – Шорсткість робочих поверхонь зубів колеса

ДОДАТКИ

Додаток 1 – Вихідні дані для вибору посадок підшипників кочення

Додаток 2 – Варіанти завдань. Креслення вузлів Вузол А

Таблиця 10 – Параметри вузла А

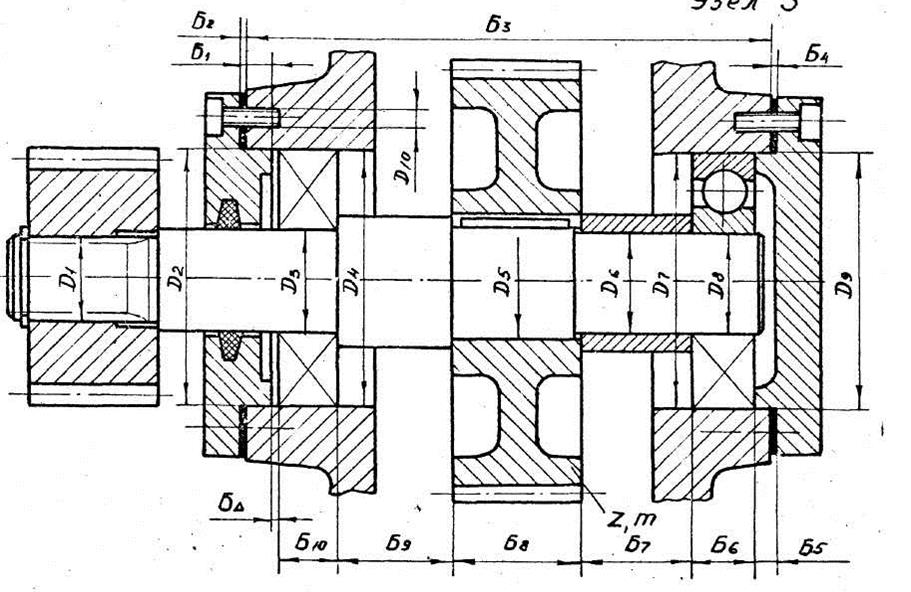

Вузол Б

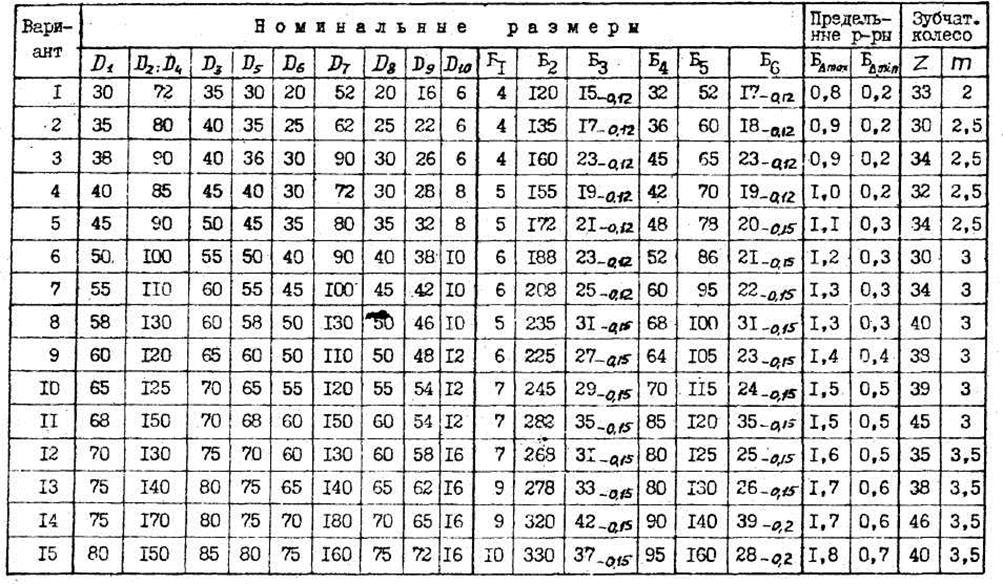

Таблиця 11 – Параметри вузла Б

Вузол В

Таблиця 12 – Параметри вузла В

Вузол Г

Таблиця 13 – Параметри вузла Г

Таблиця 14 – Параметри вузла Д

Таблиця 15 – Параметри вузла Е

Вузол входить в привод обертання оброблюваної деталі шліфувального верстату

Таблиця 16 – Параметри вузла Ж

Таблиця 17 – Параметри вузла З

Таблиця 18 – Параметри вузла И

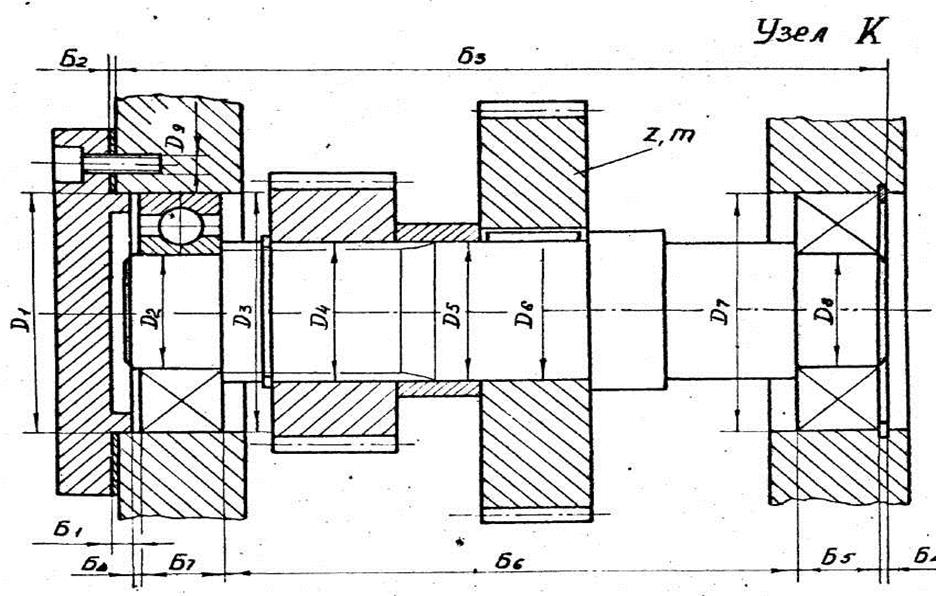

Вузол входить до силового приводу загального призначення Вузол К

Таблиця 19 – Параметри вузла К

ПЕРЕЛІК ПОСИЛАНЬ 1. Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения.-Изд.5-е,-М.: Машиностроение, 1979.-344 с. 2. Зябрева Н.Н., Перельман Е.И., Шегал М.Я. Пособие к решению вадач по курсу "Взаимозаменяемость, стандартизация и технические измерения". -М.: Высшая школа, I977.-208 с. 3. Допуски и посадки: Справочник /Под ред. В.Д.Мягкова.-Л.: Машиностроение, 1982. - Ч. I, 543 с. 4. Допуски и посадки: Справочник /Под ред. В.Д.Мягкова.-Л.: Машиностроение, 1982. - Ч. 2, 447 с. 5. ГОСТ 25346-82 (СТ СЭВ 145-75). ЕСДП. Общие положения, ряды допусков и основных отклонений. 6. ГОСТ 25347-82 (СТ СЭВ 144-75). ЕСДП. Поля допусков и рекомендуемые посадки. 7. СТ СЭВ 157-75. Калибры гладкие для' размеров до 500 мм. Допуски. 8. ГОСТ 14807-69 - ГОСТ 14827-69. Калибры-пробки гладкие диаметром от 1 до 360 мм. Конструкция и размеры. 9. ГОСТ 18358-73 - ГОСТ 18369-73. Калибры-скобы гладкие для диаметров от 1 до 360 мм. Конструкция и размеры.

10. ГОСТ 2.316-68. ЕСКД. Правила нанесения на чертежах надписей, технических требований и таблиц. 11. ГОСТ 23360-78 (СТ СЭВ 189-79). ОНВ. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски. 12. ГОСТ 1643-81. Передачи зубчатые цилиндрические. Допуски. 13. ГОСТ 6636-69 (СТ СЭВ 514-77). Нормальные линейные размеры. 14. ГОСТ 24642-81 (СТ СЭВ 301-76). ОНВ. Допуски формы и расположения поверхностей. Основные термины и определения. 15. ГОСТ 24643-81 (СТ СЗВ 636-77). ОНВ. Допуски формы и расположения поверхностей. Числовые значения. 16. ГОСТ 2.308-79 (СТ СЭВ 368-76). ЕСКД. Указание на чертежах допусков формы и расположения поверхностей. 17. ГОСТ 2.309-73. ЕСКД. Обозначение шероховатости поверхностей. 18. ГОСТ 2.403-75. Правила выполнения чертежей цилиндрических зубчатых колес. 19. ГОСТ 620-71. Подшипники шариковые и роликовые. Технические требования. 20- ГОСТ 18855-82 (СТ СЭВ 2793-80). Подшипники качения. Расчет динамической грузоподъемности, эквивалентной динамической нагрузки и долговечности. 21. ГОСТ 3325-85 (СТ СЭВ 773-77). Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки. 22. ГОСТ 1139-80 (СТ СЭВ 187-76, СТ СЭВ 188-75). ОНВ. Соединения шлицевые прямобочные. Размеры и допуски. 23. ГОСТ 16319-80. Цепи размерные. Ооновные положения. Термины, обозначения и определения. 24. ГОСТ 16320-80. Цепи размерные. Расчет плоских цепей. 25. ГОСТ 24643-81 (СТ СЭВ 636-77). ОНВ. Допуски формы и расположения поверхностей. Числовые значения. 26. ГОСТ 16093-81 (СТ СЭВ 640-77). ОНВ. Резьба метрическая. Допуски. Посадки с зазором. 27. ДСТУ 2500-94. Основнi норми взаємозамiнностi. Єдина система допускiв та посадок. Термiни та визначення. Позначення i загальнi норми. 28. ДСТУ ISO 286-1-2002. Допуски i посадки за системою ISO. Частина 1. Основи допускiв, вiдхилiв та посадок (ISO 286-1:1988, IDT). 29. ДСТУ ISO 286-2-2002. Допуски i посадки за системою ISO. Частина 2. Таблицi квалiтетiв стандартних допускiв i граничних вiдхилень отворiв i валiв (ISO 286-2:1988. 30. ДСТУ ISO 2768-1-2001. Основнi допуски. Частина 1. Допуски на лiнiйнi та кутовi розмiри без спецiального позначення допускiв (ISO 2768-1:1989, IDT). 31. ДСТУ ISO 2768-2-2001. Основнi допуски. Частина 2. Допуски геометричнi для елементiв без спецiального позначення допускiв (ISO 2768-2:1989, IDT). 32. ДСТУ 2498-94. Основнi норми взаємозамiнностi. Допуски форми та розташування поверхонь. Термiни та визначення. 33. ДСТУ 2499-94. Основнi норми взаємозамiнностi. Конуси та конiчнi з'єднання. Термiни та визначення. 34. ДСТУ ISO 53-2001. Передачi зубчастi цилiндричнi для загального i важкого машинобудування. Стандартний вихiдний контур (ISO 53:1998, IDT).

35. ДСТУ ISO 54-2001. Передачi зубчастi цилiндричнi для загального i важкого машинобудування. Модулi (ISO 54:1996, IDT). 36. ДСТУ ISO 1122-1:2006. Передачi зубчастi. Словник термiнiв. Частина 1. Визначення, що стосуються геометрiї (ISO 1122-1:1998, IDT). 37. ДСТУ ISO 1328-1:2006. Колеса зубчастi цилiндричнi. Системи точностi ISO. Частина 1. Термiни та визначення понять i встановленi допуски вiдхилень бокових поверхонь зубцiв зубчастого колеса (ISO 1328-1:1995, IDT). 38. ДСТУ ISO 1328-2:2006. Колеса зубчастi цилiндричнi. Системи точностi ISO. Частина 2. Термiни та визначення понять i встановленi допуски вiдхилень радiальних складових i биття (ISO 1328-2:1997, IDT). 39. ДСТУ 3175-95. (ГОСТ 30224-96) Передачi зубчастi Новiкова цилiндричнi з твердiстю поверхнi зубцiв не менше нiж 35 HRCэ. Вихiдний контур. 40. ДСТУ 3423-96. Передачi зубчастi. Похибки та допуски. Термiни та визначення. 41. ДСТУ 2497-94. Основнi норми взаємозамiнностi. Рiзьба i рiзьбовi з'єднання. Термiни та визначення. 42. ДСТУ ISO 68-1:2005. Нарiзi ISO загального призначення. Основний профiль. Частина 1. Нарiзi метричнi (ISO 68-1:1998, IDT). 43. ДСТУ ISO 261:2005. Нарiзi метричнi ISO загальної призначеностi. Загальнi положення (ISO 261:1998, IDT). 44. ДСТУ ISO 262:2005. Нарiзi метричнi ISO загальної призначеностi. Вибирання розмiрiв для гвинтiв, болтiв та гайок (ISO 262:1998, IDT). 45. ДСТУ ISO 888:2005. Болти, гвинти i шпильки. Номiнальнi довжини та довжини нарiзей болтiв загального призначення (ISO 888:1976, IDT). 46. ДСТУ ISO 1502:2006. Нарiзi ISO метричнi загальної призначеностi. Калiбри та калiбрування (ISO 1502:1996, IDT). 47. ДСТУ 2234-93. Калiбри. Термiни та визначення. 48. ДСТУ ISO 965-1:2005. Нарiзi метричнi ISO загального призначення. Допуски. Частина 1. Основнi характеристики (ISO 965-1:1998, IDT). 49. ДСТУ ISO 965-2:2005. Нарiзi метричнi ISO загального призначення. Допуски. Частина 2. Граничнi розмiри зовнiшнiх i внутрiшнiх нарiзей. Середнiй клас точностi (ISO 965-2:1998, IDT). 50. ДСТУ ISO 965-3:2005. Нарiзнi метричнi ISO загальної призначеностi. Допуски. Частина 3. Вiдхили (ISO 965-3:1998, IDT).

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 179; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.39.32 (0.072 с.) |

Режим роботи

Режим роботи