Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Электрохимические методы получения пористого кремнияСодержание книги

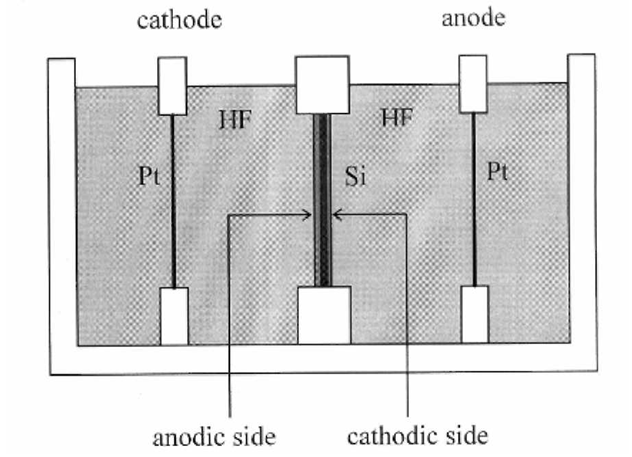

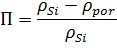

Поиск на нашем сайте Введение Пористый кремний (por -Si или ПК) - это семейство пористых материалов на основе кремния, различающихся по размерам, морфологии пор, пористости, удельной площади поверхности. В силу увеличивающегося вклада поверхности в свойства материала при его диспергировании пористый кремний различается еще и по химическому составу, так как поверхность кремния насыщена различными функциональными группами. Вследствие различной структуры и химического состава различные типы por-Si сильно различаются по физико-химическим свойствам, таким как химическая и электрохимическая активность в окислительно-восстановительных реакциях, адсорбционные свойства, теплопроводность, коэффициент преломления света и др. Электрофизические свойства семейства por-Si также сильно различаются. Это — удельное сопротивление, ширина запрещенной зоны, свойства переходов por-Si/металл, por-Si/Si и многие др. История Пористый кремний впервые был получен А. Улиром (A. Uhlir) в 1956 году в ходе исследований процесса электрохимической полировки поверхности кремния в водных растворах HF. Пленки пористого кремния длительное время считали лишь лабораторным курьезом и детально не изучали. И все же этот материал привлекал внимание исследователей, поскольку механизм его формирования был совершенно непонятен. Необычайный интерес исследователей к пористому кремнию вызвало обнаруженное в 1990 году Л. Кэнхэмом (L. Canham) излучение света пористым кремнием при комнатной температуре в видимой области спектра (красно-оранжевая область) при облучении лазером. Интерес к люминесценции материалов на основе кремния вызван тем, что вся полупроводниковая промышленность основана на кремнии, а монокристаллический кремний не может быть использован для создания светоизлучающих устройств, так как его излучательная способность ничтожно мала (менее 0,001 %). Классификация Пористый кремний классифицируют по размеру пор: · Микропористый кремний — R < 2 нм. · Мезопористый кремний — 2 нм < R < 50 нм. · Макропористый кремний — R > 50 нм. Получение Традиционным способом получения пористого кремния является электрохимическое травление пластин монокристаллического кремния (c -Si) в этаноловом растворе плавиковой кислоты HF. При положительном потенциале на кремниевом электроде (аноде) протекают многоступенчатые реакции растворения и восстановления кремния. Вторым электродом (катодом) обычно служит платиновая пластина. При подходящем выборе плотности электрического тока на поверхности c -Si происходит формирование пористого слоя. Установлено, что толщина пленки пористого кремния практически линейно зависит от времени травления и может меняться от долей до сотен микрометров. Структура пористого слоя определяется плотностью тока, концентрацией HF в электролите и характером легирования кремниевой подложки. В пористом кремнии, в основном, сохраняется порядок расположения атомов, унаследованный от подложки. Непосредственно после получения поверхность кремниевого скелета образцов пористого кремния покрыта адсорбированным в различных формах водородом. Выдержка на воздухе, особенно сопровождающаяся освещением, приводит к значительному окислению материала. Характеристики: степень пористости Важнейшей характеристикой пористого кремния, определяющей большинство его физических параметров, является степень пористости или пористость (П). Она определяется выражением:

где ρSi и ρ por -Si — плотности монокристаллического и пористого кремния соответственно. В настоящее время значения пористости могут варьироваться от 5 до 95 %. Свойства В таблице 1 приведены некоторые характерные свойства пористого кремния различных типов по данным.

Таблица 1- Физические свойства пористого кремния в зависимости от пористости или размера пор

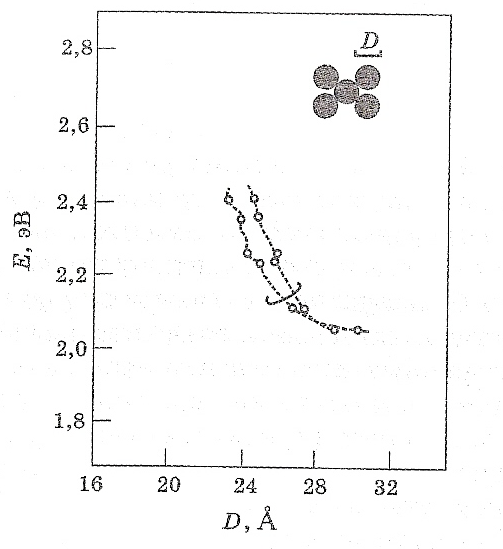

Удельная площадь поверхности Характерной чертой пористого кремния является большая суммарная площадь его внутренней поверхности. В зависимости от величины пористости и геометрии пор она может составлять для макропористого кремния от 10 до 100 м²/см³, для мезопористого от 100 до 300 м²/см³ и для нанопористого от 300 до 800 м²/см³. Оптические свойства Оптические свойства пористого кремния также существенно отличаются от таковых для объемного материала. В частности, край спектра поглощения пористого слоя, отделенного от подложки, в зависимости от пористости смещен в сторону больших hν относительно запрещенной зоны (Eg0) на 100—500 мэВ. На рис.4 представлена зависимость оптической ширины запрещенной зоны (энергия возбуждения) крупного кластера кремния, который называется квантовой точкой, от числа атомов в ней. Так же из рисунка видно, что с уменьшением размера кластера его оптическое возбуждение значительно усиливается. Этот эффект, называемый квантовым удержанием, позволяет приблизить оптические свойства пористого кремния к свойствам арсенида галлия

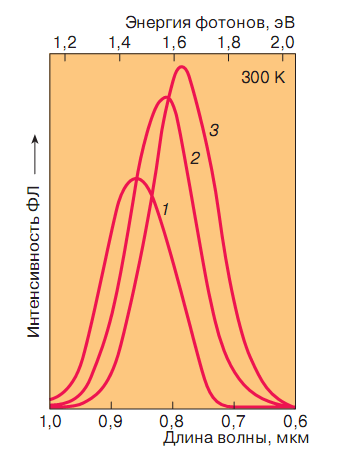

Рис 4. Экспериментальные данные по зависимости оптической ширины запрещенной зоны Е от диаметра D кремневых квантовых точек Фотолюминесценция Фотолюминесценция. Наиболее удивительным свойством пористого кремния является его способность люминесцировать в видимой области спектра. Весьма подробно в литературе изучен случай фотолюминесценции. Уже в первых опытах выяснилось, что эффективно люминесцируют образцы пористого кремния, в которых пористость превышает 50%. Определенные представления об электронных процессах, обусловливающих явление люминесценции, можно получить из анализа зависимости интенсивности ФЛ I от длины волны этого излучения λ, то есть из спектра ФЛ I(λ). Такие спектры приведены на рис.5 Как правило, спектр I(λ) представляет собой широкую (Δλ ~ 100-200 нм) бесструктурную полосу, положение максимума которой

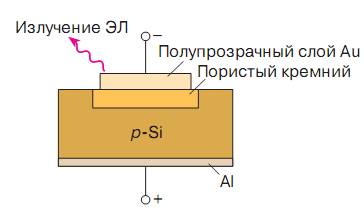

Рис.5 Спектры ФЛ пористого кремния после получения и последующего химического травления в плавиковой кислоте. Время обработки (в часах) 1(1), 2(2), 6(3), при этом пористость возрастает от 70 (кривая 1) до 80% (кривая 3) Предполагается, что излучение формируется в наноструктурах (нитях и кластерах) кремния, электронный спектр которых модифицирован за счет квантоворазмерного эффекта. В пользу этого свидетельствует смещение края поглощения и спектра ФЛ в видимую область, а также голубой сдвиг Фотовозбужденные носители заряда могут аннигилировать не только с испусканием фотона, но и безызлучательно. При этом выделяющаяся энергия идет на нагрев наноструктуры. Антикорреляция интенсивности ФЛ и концентрации дефектов типа оборванных связей (эксперименты по термовакуумной обработке) указывает на то, что именно эти дефекты являются наиболее вероятными центрами гашения ФЛ в пористом кремнии. Непосредственно после формирования число этих поверхностных дефектов незначительно. Очевидно, адсорбированный на оборванных связях водород нейтрализует их как центры безызлучательной рекомбинации. Указанная нейтрализация помимо квантового размерного эффекта является основной причиной столь эффективной ФЛ в пористом кремнии. Электролюминесценция. Электролюминесценция в пористом кремнии изучена в меньшей степени, чем фотолюминесценция. В то же время именно с электролюминесценцией связаны наиболее заманчивые перспективы практического использования пористого кремния как материала для создания светоизлучающих устройств (светодиодов, плоских цветных дисплеев). Предполагается, что светодиоды из пористого кремния будут значительно дешевле, чем производимые сейчас на базе полупроводниковых соединений. Электролюминесцентный излучатель из пористого кремния может быть доведен до микронных размеров и совмещен с другими полупроводниковыми элементами на одном кремниевом кристалле. Это позволит осуществлять быстродействующую оптическую обработку информации, то есть сделать следующий шаг в развитии информационных и компьютерных технологий. Однако на пути реализации подобных задач встают проблемы. Для получения электролюминесценции необходимы прежде всего хорошие электрические контакты, обеспечивающие ввод (инжекцию) носителей заряда в пористый кремний. В качестве одного из таких контактов обычно используют полупрозрачные слои металлов, например золота, или прозрачные проводящие оксиды металлов и полимеры. Возможен также жидкий электролитический контакт. Вторым электродом выступает кремниевая подложка, на которой сформирован пористый слой (рис.6). При пропускании электрического тока между контактами энергия инжектируемых носителей заряда в результате их излучательной рекомбинации в слое пористого кремния переходит в свет. Количественной характеристикой этого процесса служит квантовая эффективность

Рис.6. Схематическое устройство светоизлучающего прибора на основе пористого кремния с полупрозрачным металлическим электродом Полученные в настоящее время значения Применение Буферные слои Низкопористый кремний (П < 30 %) оказался эффективным буферным слоем при эпитаксии монокристаллических пленок других полупроводников на кремнии. Основным условием выращивания качественных слоев является близость величин постоянных решёток кремния и наносимого материала. Однако можно выращивать слои с большим рассогласованием решеток, если использовать промежуточные (буферные) слои. Использование буферного слоя пористого кремния позволило решить задачу выращивания качественных пленок полупроводников GaAs, PbS, PbTe и др. при выращивании структур на подложке кремния. Создание световодов Для целей интегральной оптики применяются планарные световоды, представляющие собой пленочную структуру, в которой свет распространяется в слое с высоким показателем преломления, ограниченном с двух сторон слоями с меньшим показателем преломления (эффект полного внутреннего отражения). Для пористого кремния этот показатель зависит от пористости (чем больше пористость, тем меньше показатель преломления), и поэтому формирование многослойных структур с разной пористостью позволяет получать на их основе волноводные элементы с низким уровнем потерь. Потери на поглощение можно дополнительно уменьшить окислением слоев пористого кремния. Подобные световоды можно также получить на основе пористого стекла. Создание различных датчиков Поскольку пористый кремний обладает очень высокой удельной поверхностью, то его можно использовать для создания датчиков влажности, газовых, химических и биологических сенсоров. Принцип действия таких датчиков основан на влиянии внешних молекул на электронное состояние поверхности, что в случае пористого кремния приводит к высокой чувствительности. Обычно такие датчики фиксируют изменение емкостных, проводящих, люминесцентных свойств пористого кремния при наличии в контролируемой среде заданных молекул. Ограничения в контактных и поверхностных свойствах этого материала, а также высокой химической активностью в окислительной среде, связанные с его фундаментальными характеристиками не позволяют не только создавать устойчивые к внешним воздействиям (не деградирующих даже при при Н. У.) датчики, но и требует периодической, сложной калибровки в зависимости от условий их эксплуатации. Введение Пористый кремний (por -Si или ПК) - это семейство пористых материалов на основе кремния, различающихся по размерам, морфологии пор, пористости, удельной площади поверхности. В силу увеличивающегося вклада поверхности в свойства материала при его диспергировании пористый кремний различается еще и по химическому составу, так как поверхность кремния насыщена различными функциональными группами. Вследствие различной структуры и химического состава различные типы por-Si сильно различаются по физико-химическим свойствам, таким как химическая и электрохимическая активность в окислительно-восстановительных реакциях, адсорбционные свойства, теплопроводность, коэффициент преломления света и др. Электрофизические свойства семейства por-Si также сильно различаются. Это — удельное сопротивление, ширина запрещенной зоны, свойства переходов por-Si/металл, por-Si/Si и многие др. История Пористый кремний впервые был получен А. Улиром (A. Uhlir) в 1956 году в ходе исследований процесса электрохимической полировки поверхности кремния в водных растворах HF. Пленки пористого кремния длительное время считали лишь лабораторным курьезом и детально не изучали. И все же этот материал привлекал внимание исследователей, поскольку механизм его формирования был совершенно непонятен. Необычайный интерес исследователей к пористому кремнию вызвало обнаруженное в 1990 году Л. Кэнхэмом (L. Canham) излучение света пористым кремнием при комнатной температуре в видимой области спектра (красно-оранжевая область) при облучении лазером. Интерес к люминесценции материалов на основе кремния вызван тем, что вся полупроводниковая промышленность основана на кремнии, а монокристаллический кремний не может быть использован для создания светоизлучающих устройств, так как его излучательная способность ничтожно мала (менее 0,001 %). Классификация Пористый кремний классифицируют по размеру пор: · Микропористый кремний — R < 2 нм. · Мезопористый кремний — 2 нм < R < 50 нм. · Макропористый кремний — R > 50 нм. Получение Традиционным способом получения пористого кремния является электрохимическое травление пластин монокристаллического кремния (c -Si) в этаноловом растворе плавиковой кислоты HF. При положительном потенциале на кремниевом электроде (аноде) протекают многоступенчатые реакции растворения и восстановления кремния. Вторым электродом (катодом) обычно служит платиновая пластина. При подходящем выборе плотности электрического тока на поверхности c -Si происходит формирование пористого слоя. Установлено, что толщина пленки пористого кремния практически линейно зависит от времени травления и может меняться от долей до сотен микрометров. Структура пористого слоя определяется плотностью тока, концентрацией HF в электролите и характером легирования кремниевой подложки. В пористом кремнии, в основном, сохраняется порядок расположения атомов, унаследованный от подложки. Непосредственно после получения поверхность кремниевого скелета образцов пористого кремния покрыта адсорбированным в различных формах водородом. Выдержка на воздухе, особенно сопровождающаяся освещением, приводит к значительному окислению материала. Электрохимические методы получения пористого кремния Преимущественным способом получения пористого кремния являются методы анодного травления монокристаллических пластин кремния в растворах на основе плавиковой кислоты. Вытравливание пор представляет собой сложный гетерогенный процесс взаимодействия поверхности кремния с электролитом при воздействии анодного тока определенной величины. При этом, возможность локализации анодного тока на поверхности пластин, например, путем применения топологических масок, определяет возможность локального формирования на пластине пористых областей требуемой топологической формы. Известны способы формирования пор в кремнии без применения анодного тока. Этим методам (например, методу лазерного испарения) присущи существенные недостатки и потому они имеют ограниченные применения. Необходимо особо выделить метод так называемого «неоднородного химического травления». Как и при анодном травлении в процессе используются растворы на основе плавиковой кислоты. Получаемые слои пористого кремния сравнимы по свойствам с аналогичными пленками, полученными анодным травлением. Главным достоинством является возможность формирования субмикронных топологических размеров SE-структур, а также простота метода. К недостаткам следует отнести малую толщину пористых слоев, полученных этим методом (до 1 мкм). Наиболее широко используемым методом получения пористого кремния является электрохимическая технология с использованием процесса анодного растворения. Такой метод подразумевает ряд ключевых технологических особенностей: 1) создание хорошего электрического контакта с обратной стороны кремниевой пластины; 2) герметизация кремниевой пластины со стороны раствора электролита при помощи резиновой прокладки с открытием окна — контакта Si/электролит; 3) в случае проведения фотоэлектрохимического травления создание окна с обратной стороны кремниевой пластины для освещения; 4) в ряде случаев формирование на травящейся поверхности фотолитографического рисунка с затравками пор; 5) в ряде случаев наличие на травящейся поверхности маски, например, нитрида кремния для предохранения мест, не подлежащих травлению. С использованием такого подхода получают весь спектр семейства кремнепористых материалов. Такие кремнепористые материалы, как матрица, представляют собой прецизионные структуры с заданными макроскопическими и микроскопическими структурными параметрами. Это — размеры пор (диаметр, глубина), распределение пор по диаметру, определенная форма пор, поверхностная плотность пор, удельная площадь поверхности, пористость. При использовании композитов на основе пористого кремния в объеме и на поверхности пор формируют вторую фазу. Слои ПК обычно формируются при помощи методик жидкостного и сухого контакта к нерабочей стороне кремниевой пластины. Принципиальная схема методики жидкостного контакта, предложенной Х.Унно и К.Имаи, приведена на рис.1. Фторопластовая ванна содержит два независимых объема, разделенных держателем с обрабатываемой кремниевой пластиной. По обеим сторонам пластины на одинаковом расстоянии установлены электроды из платино-родиевого сплава (Pt-Rh). Ванна заполнялняется электролитом на основе плавиковой кислоты и имеет вентиль, через который производится слив электролита по окончании процесса анодирования. К платино-родиевым электродам от источника питания, работающего в режиме стабилизации тока, подается постоянное напряжение. Основными параметрами режима травления являются плотность анодного тока j, время анодирования ta, состав электролита, освещенность и т.д. Плотность анодного тока определяется как j =Ia/S*, (1) где Ia - ток анодирования, S* - площадь обрабатываемой пластины. На рабочей (анодной) стороне пластины при реализации условий порообразования происходит формирование слоя ПК. Электрический контакт к нерабочей (катодной) стороне кремниевой пластины в методике Унно-Имаи осуществляется за счет контакта с электролитом. Это обеспечивает высокую однородность характеристик пористого слоя по площади пластины и упрощало процесс подготовки пластины к анодированию, т.к. отпадала необходимость предварительного формирования на нерабочей стороне пластины сильно легированного слоя или слоя металлизации. Считается, что на катодной стороне не происходит никаких электрохимических процессов, приводящих к изменению свойств кремниевой поверхности. После процесса травления пластины кремния промываются в проточной дистиллированной воде в течение 15 минут и сушатся при температуре 80°С в течение 30 минут.

Рис. 1. Двухкамерная электролитическая ячейка Унно-Имаи Ряд образцов ПК получаются с применением методики сухого контакта к нерабочей стороне пластины. На рис.2. представлена принципиальная схема однокамерной электролитической ячейки вертикального типа. На нерабочую сторону пластины предварительно методом вакуумного напыления наносится слой алюминия толщиной около 1 мкм и проводится операция вжигания в инертной среде с целью создания омического контакта. Пластина помещается в электролитическую ячейку так, чтобы возникал контакт алюминиевой пленки на нерабочей стороне пластины с нижним металлическим электродом. Сверху пластина прижимается герметичным кольцом, которое не позволяло электролиту проникать под кремниевую пластину. Ячейка заполняется электролитом и на верхний электрод из платины подается отрицательный потенциал, а на нижний - положительный. На поверхности кремниевой пластины, которая оказалась не закрытой кольцом, при реализации условий процессов порообразования начинался процесс формирования слоя ПК, толщина которого определяется временем анодирования. По окончании электрохимической обработки слои ПК промываются в деионизованной воде и сушатся в струе сжатого воздуха.

Рис. 2. Электролитическая однокамерная ячейка Для формирования слоев ПК используются пластины p- и n-типа проводимости с различной легирующей примесью и разным уровнем легирования. Широкие возможности вариации состава электролита (водные растворы HF c различным содержанием плавиковой кислоты, водные растворы HF + изопропанол и т. д.), плотности тока анодирования (5-60 мА/см2), подсветки (0-310 лк), уровня легирования (1014 - 1019 см-3), времени анодирования (5-120 мин) и т.д. позволили получать слои пористого кремния с разнообразной морфологией пор от макропористых структур с порами диаметра порядка 1 мкм до микропористых структур с поперечными размерами пор в единицы нанометров. Необходимо отметить, что формирование пор происходит вдоль определенного кристаллографического направления. Для кремния это направление <100> (для полупроводников А3В5 это направление <111>). С одной стороны зависимость процесса травления от притока дырок к травящейся поверхности определяет влияние на результат (пористость, размер пор, их морфологию и т.д.) уровня легирования кремния р-типа, а также объясняет необходимость создания дополнительных условий для генерации дырок при анодном травлении кремния n-типа. С другой стороны эта зависимость позволяет достаточно гибко управлять технологическим процессом формирования необходимых пористых структур, существенно изменяя при этом и свойства получаемого материала. ПК можно рассматривать как монокристалл (С-Si), содержащий развитую сеть пустот (пор). Пустоты в кристалле образуют губчатую или упорядоченную структуру каналов, в кристаллическом скелетоне, который представляет собой низкоразмерные структуры. Изменяя соотношение кремния и пустот в структуре пористого материала, можно существенно изменять его физические свойства в интервале от свойств кремния до воздуха. Однако, в зависимости от относительного присутствия в пористой структуре, на свойства могут влиять различные соединения кремния с реактивами, остатки самих реактивов, а также специальные наполнители.

|

||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 2153; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.2 (0.014 с.) |

может смещаться от 750 нм (красный свет) до 450 нм (голубой) при изменении режимов электрохимической обработки. Отметим, что данные электронной микроскопии и комбинационного рассеяния света свидетельствуют о наличии корреляции между голубым сдвигом спектра ФЛ и уменьшением сечения наноструктур пористого кремния.

может смещаться от 750 нм (красный свет) до 450 нм (голубой) при изменении режимов электрохимической обработки. Отметим, что данные электронной микроскопии и комбинационного рассеяния света свидетельствуют о наличии корреляции между голубым сдвигом спектра ФЛ и уменьшением сечения наноструктур пористого кремния.

. Величина

. Величина

для ФЛ, составляющая, как уже отмечалось, единицы процентов. Меньшие значения для ЭЛ связаны со сложностью ввода возбужденных носителей в пористую структуру. Поэтому оптимизация электрических характеристик контактов в электролюминесцентных устройствах на основе пористого кремния имеет первостепенное значение. Другой проблемой в использовании ЭЛ пористого кремния является нестабильность его излучательных характеристик.

для ФЛ, составляющая, как уже отмечалось, единицы процентов. Меньшие значения для ЭЛ связаны со сложностью ввода возбужденных носителей в пористую структуру. Поэтому оптимизация электрических характеристик контактов в электролюминесцентных устройствах на основе пористого кремния имеет первостепенное значение. Другой проблемой в использовании ЭЛ пористого кремния является нестабильность его излучательных характеристик.