Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особенности сушки намазанного или пропитанного смолами шпона. Оборудование.

Окорка. Операция окорки заключается в удалении с поверхности кряжа коры и луба. Хвойные, осиновые и ольховые кряжи окариваются легко, березовые требуют предварительной обработки периферийного слоя. Такая обработка осложняет сцепление коры с древесиной. Различают тепловую, влажностную и ударную предварительную обработку. На применяемых в настоящее время окорочных станках невозможно окаривание березовых кряжей (особенно в зимнее время) без предварительной ГТО. Влажность в зоне луба должна составлять 35-40%, температура 5-10С. Окорка сырья выполняется на окорочных станках роторного типа с тупыми короснимателями. При отсутствии окорочных станков, окорка осуществляется на лущильных станках. Окорка дает следующие преимущества: - уменьшает затупление лущильного ножа; - зазор между лущильным ножом и прижимной линейкой меньше забивается лубом и частицами древесины;

- шпон-рванину без коры можно использовать для получения более качественной технологической щепы; - производительность станка увеличивается на 5 %; - повышается качество шпона; - снижается его стоимость; - создаются условия для более комплексного использования отходов; - сокращается продолжительность ГТО; - уменьшается расход тепла; - уменьшается засорение и загрязнение бассейна и трудозатраты на его очистку. При выборе окорочного станка необходимо учитывать длину сырья. Обязательным условием качественной окорки березовых сортиментов является предварительное надрезание слоя коры на всю ее глубину. Коросниматель окорочного станка предназначен не для срезания коры, а для ее сдирания. Поэтому лезвие короснимателя имеет некоторое затупление. Радиус затупления – 0,1-2 мм, угол заточки – 55-60о, ширина лезвия – 40-48 мм. Типы окорочных станков Основу составляют роторные станки, на которых отделение коры происходит за счет механического сдирания ее при одновременном вращательном движении короснимателя и поступательном движении кряжа. Число короснимателей составляет 5-8 штук. Количество коронадрезателей соответствует числу короснимателей. На фанерных заводах применяют следующие окорочные станки: – 2ОК63-1 (Петрозаводский станкостроительный завод). Особенностью этих станков является наличие двух ножевых роторов. За счет этого производи-

тельность станка выше, качество обработки лучше; – VK (Финляндия). Станок состоит из станины, окорочной головки, привода ротора, механизма подачи, привода механизма подачи, механизма смазки, подающего и приемного транспортных устройств, электрооборудования и дополнительных приспособлений. Станина сваривается из листовых и профильных стальных элементов в конструкцию коробчатой формы. На станине крепятся все сборные единицы станка. Окорочная головка состоит из статора, ротора, механизма окорки и ограждений. Статор представляет собой стальной кольцевой корпус с основанием и с проушинами для крепления к станине. В статоре монтируется ножевой ротор. Ротор – массивное стальное кольцо с расточками для короснимателей.

Механизм окорки состоит из устройства для прижима короснимателей и окорочного инструмента. В качестве прижимного элемента используют пружины, резиновые кольца, пружинно-гидравлические устройства, пневмоцилиндры, предохранительные клапана, дроссели. Количество масла регулируется дросселем и дозирующим устройством. Некоторые модели окорочных станков не имеют механизма для принудительной подачи масла к подшипникам. Подающее подъемно-транспортное устройство обычно выполняют в виде приводных роликовых или цепных конвейеров. Кроме транспортирования эти устройства служат для предварительного центрирования сортиментов по оси ротора. Транспортные устройства имеют пружинную подвеску и опускаются или поднимаются в соответствии с массой кряжа, которая зависит от его диаметра. Электрооборудование окорочного станка включает в себя электродвигатель, электрошкаф, электроразводку по станку, электроблокировки, пульты управления. Дополнительным приспособлением для окорочного станка может быть механизм оцилиндровки закомелистой части сортимента и дополнительный ротор. Конструкция дополнительного ротора аналогична конструкции основного, но он вращается в противоположную сторону от основного. Это позволяет эффективно

окаривать лесоматериалы с различными пороками ствола. Применение оцилиндровочных устройств позволяет увеличивать диаметр сортиментов.

Также к дополнительным приспособлениям можно отнести дополнительные направляющие вальцы для окорки коротких сортиментов и вентиляторы для отсоса коры. Окорочные станки CAMBIO (компании «Эриксон»). Особенностями этих станков является следующее: - обрабатываемые л/м d=65-800 мм; - трехсторонние подающие устройства, что позволяет оптимально обработать искривленные бревна; - коросниматели оснащены твердосплавными напайками и пневматической системой прижимов; - управляемый прижим вальцов; - оснащены самоцентрирующими конвейерами подачи.

Известен гидравлический способ окорки круглых лесоматериалов. Вода подается из форсунок под большим давлением 8,5 МПа (до 30 МПа) и срывает кору со ствола при скорости подачи 11-16 м/мин. Этим достигается высокое качество окорки, но при большом расходе энергии. Применение данного способа оправдано для обработки крупного диаметра.

вал для продольного перемещения чурака; 4 – сопла. Рисунок 6 - схема окорки водой под давлением

Разделка и окорка, как правило, производятся совместно. По такой схеме работает линия ЛОРС со станками ЦФК-6 и ОК-63. Производительность линии составляет 25 м3/ч. Производительность окорочного станка: П = (60·V·U·kp·kм)/l где V – объем чурака, м3; U – скорость подачи, м/мин; kp – коэффициент рабочего времени (0,8-0,85); kм – коэффициент машинного времени (0,7-0,85); l – длина чурака, м.

Классификация древесностружечных плит. Характеристика сырья и материалов. Требования к качеству плит. Классификация: 1. По способу прессования: плоского и экструзион. прессования. В плитах плоск. пресс-ния древес. частицы (ДЧ) расп-ны //-но их пл-сти. Такие плиты получают при прилож. усилия / -но их пласти в многоэт. или одноэт. прессах период. или непрер. дей-вия. В плитах экструзион. пресс-ния ДЧ расп-ся преимущ. / -но их пл-сти. Такие плиты получ. в экструзион. прессе непрерыв. дей-вия при приложении прессующ. усилия //-но их пл-сти. 2. По конструкции: а) однослойные – с одинак кол-вом связующего (С) и размером древес. частиц (ДЧ) по всей их толщине; б) 3-ехслойные – оба наруж. слоя сост. из более тонких или мелких ДЧ. Кол-во С >, чем в наруж. слоях; в) 5-слойные – сост. из 1 внутр., 2-ух одинак. следующих симм-но расп-ных слоев, отлич-ся др. от др. размером ДЧ и содержанием С; г) многослойные. 3.По плотности: малой <550кг/м3 (теплоизоляц.); ср.=550..750кг/м3 (плита для мебели); высок. ≥750кг/м3 (для строит-ва). 4. По виду исп-ых ДЧ: а) спец. изг-ная стружка – для ДСтП; б) крупноразмер. стружка ОСП – ориентиров. стружеч. плита. 5. По виду ДЧ для фор-ния наруж. слоев: а) плиты с наруж. слоями из тонкой резаной стружки без доизмельчения (высокая прочность на изгиб, шерох-ть пов-ти после шлиф-ния 200мкм); б) плиты с мелкоструктур. пов-тью (прочность при изгибе по сравн. с а) на 10..20% ниже, а шерох-ть пов-ти 30..40мкм). 6. По гидрофобности: а) плиты повыш. водост-ти изг-ют с исп-ем ФФ и КФ смол с прибав. гидрофоб. в-в (парафин, гач); б) ср. водост-ти изг-ют с исп-ем КФС. Их проч-ть ↓ в 3..4 р. при дей-вии хол. воды; и резко ↓ до разрушения при дей-вии гор. воды. 7. По виду исп-го связующего (С): а) на орг. С (КФС, ФФС, МФС); б) на неорг. С (имеют портландцемент, жид. стекло, гибс) 8. По виду обработки пов-ти: шлифованные (в произ-ве мебели и для строит-ва); нешлифов. (для строит-ва).

9. По виду защитно-декоратив. покрытия плиты: необицован. и облицованные. Облицовоч. мат-ал: натураль. и синтетич. шпон, бумажно-смоляные пленки, пластмассы, пресспорошки. Область применения плит: 1) плиты общ. назн-ния (ср. уровень прочности, низк. токсичность, высок. кач-во пов-ти): П-А, П-Б (I, II); 2) плиты для строительства (повыш. прочность; водо-, био- и огнестойкость): ПС-А, ПС-Б (I, II). Сырьё для ДСтП 1) Дровяная древесина для технологических нужд. Она имеет стандартные размеры: длина 1–6 м с градацией 1м, диаметр от 4 см.

Может быть поставка древесины всех пород. В сырье недопустимы наружная трухлявая гниль и обугленность. При этом допускается ядровая гниль одного торца. Другие пороки не регламентированы. 2) Сырьё древесное тонкомерное. Получается оно при проведении рубки лесосеки. Размеры сырья: длина 1–3 м с градацией 0,5 м, диаметр от 2 до 6 см. Сырьё превращают в технологическую щепу, а потом в стружку, которую используют в качестве добавки для внутренних слоёв плит. Кора в отходах не уменьшает физико-механические свойства. 3) Щепа технологическая. Её вырабатывают из неделовой древесины кусковых отходов деревообрабатывающего производства. Размеры сырья: длина 10 – 60 мм; максимальная толщина 30 мм; ширина не регламентируется. В одной партии должна соединяться щепа из древесины хвойных пород, лиственных пород или их смесь. 4) Карандаши, шпон-рванина. Карандаши могут быть использованы для изготовления как внутренних, так и наружных слоёв. Шпон-рванина перерабатывается в стружку и идёт на изготовление внутреннего слоя. При использовании рванины, содержание коры в стружке должно быть не более 12%. 5) Технологическая щепа из тонкомерных деревьев и сучьев. Она предназначена для использования в качестве добавки к технологической щепе по ГОСТ 15815-83. Размеры щепы: длина от 10 до 60 мм, максимальная толщина 20 мм. Щепы используется не более 20% для наружных слоёв, без ограничения для внутреннего слоя. 6) Стружка станочная. Целесообразно измельчать в тонкие древесные частицы для формирования наружных слоёв при изготовлении плит с мелкоструктурной поверхностью. 7) Опилки из древесины твёрдых лиственных пород. Их рекомендуется использовать в качестве добавки к резаной стружке во внутренний слой в количестве 10-20%, а опилки хвойных пород – до 50%

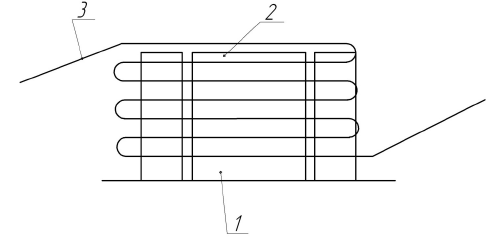

Особенности сушки намазанного или пропитанного смолами шпона. Оборудование. Для сушки намазанного и пропитанного смолой шпона применяют сушилки конвективного типа.

1 – камера охлаждения; 2 – камера сушки; 3 – движение ленты шпона Данного типа сушилки применяют в линии лущения, сушки, рубки, сортировки Преимущества – сокращения потери при рубке и транспортировке на 3 – 5%;трудозатрат сокращения в 2,0 – 2,5 разы. Шпон транспортируется с помощью металлической сетки. Металлические сетки опираются на ролики, между сетками расположены сопла. На выходе из сушилки устанавливаются ножницы для рубки шпона, а на нижнем этаже имеется камера охлаждения. Сушка ведется при температуре воздуха 80—90° С и относительной влажности 15—25%. Скорость движения воздуха по шпону 1,5—2 м/с. Продолжительность сушки составляет для намазанного шпона 10—12 мин, для пропитанного — 20—25 мин Недостатки: значительное коробление шпона, разрывы шпона.

53.Синтетические смолы и клеи на их основе. Классификация клеев. Требования, предъявляемые к клеям. Классификация клеев 1. По происхождению: -животного (мездровый) -растительного (крахмальные, декстриновые) -минеральные (силикатный, гипс) -синтетические 2. По составу: - одно -многокомпонентные 3. По способу получения (для синтетических): -полимеризационные - поликонденсационные 4. По отношению к нагреванию: - термореактивные (отверждаемые необратимо) -термопластичные (при нагревании плавятся, а при отверждении затвердевают) 5. По водостойкости: - повышенной водостойкости - средней водостойкости - неводостойкие. 6По виду растворителя: - вода -спирторастворимые 7. По внешнему виду: - жидкие - пленочные - порошкообразные 8. По товарному виду: - гранулированный - таблеточный - пастообразный - плиточный. В зависимости от области применения по водо- и атмосфера-стойкости классифицируют: Д1 –для помещений с умеренной влажностью воздуха и комнатной температурой; Д2 – для помещений с повышенной влажностью и комнатной температурой; Д3 – для неотапливаемых помещений или открытых площадок, защищенных от прямых солнечных лучей и атмосферных осадок; Д4 – для открытых атмосферных условий.

Требования, предъявляемые к клеям 1. Эксплуатационные 2. Технологические 3. Экономические Эксплуатационные требования: 1. Клей должен создавать прочное клеевое соединение; 2. Обеспечивать влаго- и водостойкость клеевого соединения, т.е. прочность склеивания должна сохраняться при длительном воздействии на него влажного воздуха или воды; 3. Обладать эластичностью, поскольку в процессе эксплуатации клеевое соединение претерпевает различные деформации, а древесина может изменить свою форму и размеры при колебаниях влажности; 4. Быть термостойким, т.е. не снижать прочность склеивания под воздействием температуры. Исключение составляют изделия, которые нужно разбирать при ремонте, для этого применяют термопластичные клея, расплавляющиеся при действии нагрева. 5. Быть необратимым, т.е. после отверждения не растворяться растворителями, быть устойчивыми к агрессивным средам; 6. Быть биостойкими, не поражаться бактериями, насекомыми, грызунами, быть устойчивыми против гнили;

7. Не должен разрушать волокна древесины, изменять ее цвет; 8. Отвержденный клей не должен оказывать сильного затупляющего действия на режущий инструмент, ускоряя его износ. Технологические требования: 1. Клей должен быть прост в изготовлении, легко наноситься на склеиваемые поверхности, создавать предпосылки для простой и удобной технологии склеивания (не отверждаться преждевременно); 2. Иметь стабильные свойства и продолжительный срок хранения; 3. Отверждаться при возможно меньшей температуре, т.к. высокая температура может вызвать изменения цвета древесины, коробление, повышенную упрессовку; 4. Клей не должен быть токсичным; 5. На качество склеивания не должны оказывать существенного влияния колебания влажности древесины. Экономические требования: 1. Клей должен обеспечивать высокую производительность склеивания, без ущерба качеству, изготавливаемых материалов; 2. Стоимость клея, расходуемого на единицу площади склеиваемых материалов, должна быть минимальной; 3. Сырье для получения клея не должно быть дефицитным и дорогим.

Синтетические смолы Карбамидоформальдегидные смолы (КФС) КФС представляют собой смеси низкомолекулярных продуктов поликонденсации с молекулярной массой не более 700, которые почти не поддаются разделению. Преимущества КФС: 1. Высокая адгезионная способность 2. Большая скорость перехода в отвержденное состояние (50-70 секунд) 3. Низкая вязкость при высокой концентрации 4. Светлая окраска от белого до светло-бежевого 5. Хорошая смешиваемость с водой, следовательно возможность регулирования вязкости и концентрации 6. Стабильность свойств, сроки хранения 1,5-2 месяца для смол, обеспечивающих продукцию класса эмиссии Е2 7. Запасы сырья для их производства практически неограниченны и дешевые. Недостатки КФС: 1. Относятся к смолам средней водостойкости 2. Наличие свободного формальдегида (0,05-0,14%) 3. Жесткость клеевого соединения. Устранение недостатков: 1. Для повышения водостойкости применяют гидрофобные добавки в виде растворов или эмульсий (парафин, гач, торфосмолы) 2. Для уменьшения содержания свободного формальдегида при приготовлении смол используют концентраторы карбамидоформальдегида, отвердители, которые связывают формальдегид, акцепторы (ферментированный крахмал, окисленный крахмальный реагент ОКР) 3. Для уменьшения жесткости клеевого соединения используют модификацию смол латексами (БСНК – бутадиен стирольный метокрилатный). Содержание свободного формальдегида при этом уменьшается в 2-2,5 раза, водостойкость увеличивается 30-40%, прочность при изгибе увеличивается на 15%. По ГОСТ 14231-88 выделяют следующие виды КФС: 1. КФ-О – общего назначения. Содержание свободного формальдегида 0,25%. Рекомендуется в производстве фанеры общего назначения. 2. КФ-Б – быстрого отверждения. Содержание свободного формальдегида 0,9%. Рекомендуется при облицовывании мебельных щитов 3. КФ-Ж – жизнеспособные. Содержание свободного формальдегида 0,9%. Рекомендуется для склеивания деталей

4. мебели, столярно-строительных изделий. 5. КФ-БЖ – быстроотверждающиеся жизнеспособные. Содержание свободного формальдегида 0,8%. Рекомендуется для склеивания деталей мебели, столярно-строительных изделий. 6. КФ-МТ – малотоксичные. Содержание свободного формальдегида 0,3%. Рекомендуется в производстве плит, фанеры. Наиболее распространенные смолы: КФ-МТ 15 содержат 0,15% свободного формальдегида; КФ-МТ 10 – 0,10%; КФ-МТ 05 – 0,05%. 7. КФ-НФП – низкотоксичные. Применяются для производства древесностружечных плит, мебельных деталей класса эмиссии Е1, облицовывания древесностружечных плит. Содержание свободного формальдегида - 0,05%-0,12%. 8. КФ-НП – низкотоксичные для плит. Содержание свободного формальдегида - 0,05%. Применяются для производства плит пониженной токсичности, используемых в производстве мебели и строительстве. 9. КФ-ЕС(Ф) – применяются для производства фанеры класса эмиссии Е1. Фенолформальдегидные смолы (ФФС) и их клеи ФФС и клея на их основе один из самых перспективных полимерных материалов. Быстрый рост их потребности вызван комплексом их свойств, позволяющих значительно расширить область применения их продукции на их основе. В деревообрабатывающей промышленности смолы применяют в производстве фанеры повышенной водостойкости (ФСФ), декоративной и бакелизированной фанеры, фанерных труб, ДСП, древесных пресс-масс, древесных плит, древесных клееных изделий из древесины. Достоинства ФФС: 1. Способность образовывать наиболее водостойкое, прочное, биостойкое соединение в сравнении с клееной продукцией на основе КФС. Это является важным фактором при эксплуатации изделий в переменных температурно-влажностных условиях. Недостатки ФФС: 1. Темный цвет от красно-буроватого до вишневого 2. Наряду с наличием свободного формальдегида присутствует свободный фенол. 3. Низкая концентрация смолы от 43-55% 4. Высокая щелочность 6-12% 5. Стоимость выше чем КФС в 2 раза Меламиноформальдегидные смолы и клеи на их основе Преимущества: 1. Высокая концентрация 60-66% 2. Образуют прозрачное соединение 3. Благодаря высокой функциональности меламина в ходе

4. отверждения МФС образуется полимер с плотной трехмерной структурой, что обуславливает его высокую водостойкость и прочность Недостатки: 1. Дефицит меламина 2. Высокая стоимость Получение меламина. Получение из дициандиамида. Для производства клеящих смол смол может быть использован технический меламин (92,5% меламина). МФС – клеящие смолы 1. МС. Характеристика: концентрация 53-56%, содержание формальдегида – 1,5%, срок хранения до 4 суток. Применяется для склеивания фанеры с отвердителем или без отвердителя с подсушкой. 2. СМ 60-08 – смола меламиновая с концентрацией 60%, содержание свободного формальдегида 0,8%. КМС –(карбамидо-меламиновая смола) однородная жидкость светло-серого цвета с концентрацией 60-62%, формальдегид - 0,3%, рН – 9,0-9,2. Смола рекомендуется для производства водостойкой фанеры. 3. Каурамин-540 – концентрация 62-64%, рН – 8,9, срок хранения 1 месяц. Применяется для производства ДСтП высокой водостойкости. 4. Диномел 159 – концентрация 63-65%, формальдегид – 0,32%, рН – 8,9, срок хранения 2 месяца. Применяется для производства ДСтП повышенной водостойкости. 5. Мелурекс-507 – концентрация 64-68%, формальдегид – 0,4%, срок хранения – 0,75 месяца. Применяется для производства ДСтП повышенной водостойкости.

МФС – пропиточные смолы 1. МП – меламиновая пропиточная смола. Является наиболее простой по исполнению технического процесса, а также по количеству используемых компонентов. Облицовочную защитную пленку для декоративной фанеры и ламинированных плит получат путем пропитки этой смолой сульфатной бумаги (на 1м2 – 80 грамм смолы). Смола имеет концентрацию 36-40% и содержит 1-1,5% формальдегида. 2. СПМФ-4 и СПМФ-5 – водные растворы олигомерных продуктов поликонденсации меламина с формальдегидом с добавкой в качестве пластификатора – капролактана. Рекомендуется для облицовывания плит в многоэтажных прессах. 3. Для облицовывания плит в одноэтажных прессах с коротким циклом прессования разработаны пропиточные смолы СПМФ-6, СПМФ-7, отличающиеся повышенной скоростью отверждения (1,5-2мин). Эти смолы аналогичны по свойствам, но отличаются составом,

4. а следовательно и структурой. При синтезе смолы СПМФ-6 в качестве дополнительного пластификатора применяются спирты, а СПМФ-7 – гликоли. Эти смолы имеют концентрацию 54-56%, содержат 0,5% формальдегида.

54.Подготовка сырья к лущению (раскряжевка, окорка). Оборудование. Производительность. раскряжевка Основным технологическим требованием операции разделки является получение чураков стандартной длины (1,3; 1,6; 1,91; 2,54 м) с минимальным отклонением от номинальной и пропилом, выполненным строго перпендикулярно оси чурака. Параметры, характеризующие операцию разделки: - скорость резания (55-75 м/с); - скорость подачи (0,1-0,7 м/с). Зависит качество окорки от влажности и диаметра сортиментов. Производительность окорочных станков составляет 10-25 м3/ч. При разделке кряжей рекомендуется ориентировать их комлевой частью вперед. Это позволяет повысить качество и количество полуфабрикатов.

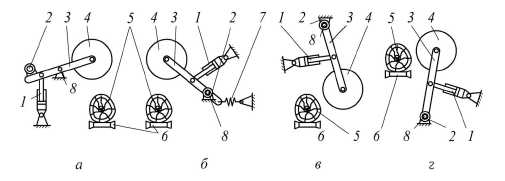

Станки для разделки 1. Стационарные станки с дисковыми пилами. 2. Переносные цепные пилы. Разделочные станки подразделяются на 2 вида: - балансирного; - маятникового – особенностью этих станков является наличие качающейся

а) На одном конце рамы 3 находится пильный диск 4. На другом конце – электродвигатель 2 и противовес. Надвигание пильного диска на кряж происходит с по- мощью гидро- и пневмоцилиндра 1, связанного шарнирно с пильной рамой 3. Рама может качаться относительно оси и возвращаться в исходное положение под действием массы электродвигателя и противовеса. Данная схема реализуется в станках АЦ-1, АЦ-2И. б) Пильный диск 4 установлен на качающейся раме 3. Ось качания рамы совпадает с осью вала электродвигателя 2. Электродвигатель и шарнир пильной рамы установлены стационарно на фундаменте. Пильный диск надвигается на кряж 5, по-даваемый конвейером 6 с

помощью гидро- и пневмоцилиндров 1. Данная конструкция позволяет облегчить раму и установить колодочный тормоз. в) Пильный диск 4 расположен на нижнем конце рамы 3, качающейся относительно оси. Электродвигатель 2 установлен стационарно в верхней части станины. Ось вала электродвигателя совпадает с осью качания рамы. Надвигание пильного диска на кряж 5, подаваемым конвейером 6, производится с помощью гидро- или пневмоцилиндра 1. Возврат пильной рамы с пильным диском происходит под действием собственной массы. По такой схеме работают станки ФП-139, ФП-220. Недостатками данной конструкции являются: - неудобство обслуживания и ремонта из-за расположения отдельных узлов на значительной высоте от пола; - невысокая производительность. г) Круглопильный станок маятникового типа отличается от предыдущего тем,что пильный диск 4 расположен на верхнем конце рамы 3. Электродвигатель 2 установлен стационарно в нижней части станины. Ось вала электродвигателя совпадает с осью качания рамы. Надвигание рамы с пильным диском на кряж 5, подаваемый конвейером 6, и возврат рамы в исходное положение производят с помощью гидро- и пневмоцилиндров. Благодаря стационарному расположению электродвигателя в нижней части станины, возможно эффективное торможение пильного диска с помо- щью колодочного тормоза. По данной схеме работают станки ЦБ63, ЦФК6А. Окорка. Операция окорки заключается в удалении с поверхности кряжа коры и луба. Хвойные, осиновые и ольховые кряжи окариваются легко, березовые требуют предварительной обработки периферийного слоя. Такая обработка осложняет сцепление коры с древесиной. Различают тепловую, влажностную и ударную предварительную обработку. На применяемых в настоящее время окорочных станках невозможно окаривание березовых кряжей (особенно в зимнее время) без предварительной ГТО. Влажность в зоне луба должна составлять 35-40%, температура 5-10С. Окорка сырья выполняется на окорочных станках роторного типа с тупыми короснимателями. При отсутствии окорочных станков, окорка осуществляется на лущильных станках. Окорка дает следующие преимущества: - уменьшает затупление лущильного ножа; - зазор между лущильным ножом и прижимной линейкой меньше забивается лубом и частицами древесины;

- шпон-рванину без коры можно использовать для получения более качественной технологической щепы; - производительность станка увеличивается на 5 %; - повышается качество шпона; - снижается его стоимость; - создаются условия для более комплексного использования отходов; - сокращается продолжительность ГТО; - уменьшается расход тепла; - уменьшается засорение и загрязнение бассейна и трудозатраты на его очистку. При выборе окорочного станка необходимо учитывать длину сырья. Обязательным условием качественной окорки березовых сортиментов является предварительное надрезание слоя коры на всю ее глубину. Коросниматель окорочного станка предназначен не для срезания коры, а для ее сдирания. Поэтому лезвие короснимателя имеет некоторое затупление. Радиус затупления – 0,1-2 мм, угол заточки – 55-60о, ширина лезвия – 40-48 мм. Типы окорочных станков Основу составляют роторные станки, на которых отделение коры происходит за счет механического сдирания ее при одновременном вращательном движении короснимателя и поступательном движении кряжа. Число короснимателей составляет 5-8 штук. Количество коронадрезателей соответствует числу короснимателей. На фанерных заводах применяют следующие окорочные станки: – 2ОК63-1 (Петрозаводский станкостроительный завод). Особенностью этих станков является наличие двух ножевых роторов. За счет этого производи- тельность станка выше, качество обработки лучше; – VK (Финляндия). Станок состоит из станины, окорочной головки, привода ротора, механизма подачи, привода механизма подачи, механизма смазки, подающего и приемного транспортных устройств, электрооборудования и дополнительных приспособлений. Станина сваривается из листовых и профильных стальных элементов в конструкцию коробчатой формы. На станине крепятся все сборные единицы станка. Окорочная головка состоит из статора, ротора, механизма окорки и ограждений. Статор представляет собой стальной кольцевой корпус с основанием и с проушинами для крепления к станине. В статоре монтируется ножевой ротор. Ротор – массивное стальное кольцо с расточками для короснимателей.

Механизм окорки состоит из устройства для прижима короснимателей и окорочного инструмента. В качестве прижимного элемента используют пружины, резиновые кольца, пружинно-гидравлические устройства, пневмоцилиндры, предохранительные клапана, дроссели. Количество масла регулируется дросселем и дозирующим устройством. Некоторые модели окорочных станков не имеют механизма для принудительной подачи масла к подшипникам. Подающее подъемно-транспортное устройство обычно выполняют в виде приводных роликовых или цепных конвейеров. Кроме транспортирования эти устройства служат для предварительного центрирования сортиментов по оси ротора. Транспортные устройства имеют пружинную подвеску и опускаются или поднимаются в соответствии с массой кряжа, которая зависит от его диаметра. Электрооборудование окорочного станка включает в себя электродвигатель, электрошкаф, электроразводку по станку, электроблокировки, пульты управления. Дополнительным приспособлением для окорочного станка может быть механизм оцилиндровки закомелистой части сортимента и дополнительный ротор. Конструкция дополнительного ротора аналогична конструкции основного, но он вращается в противоположную сторону от основного. Это позволяет эффективно

окаривать лесоматериалы с различными пороками ствола. Применение оцилиндровочных устройств позволяет увеличивать диаметр сортиментов. Также к дополнительным приспособлениям можно отнести дополнительные направляющие вальцы для окорки коротких сортиментов и вентиляторы для отсоса коры. Окорочные станки CAMBIO (компании «Эриксон»). Особенностями этих станков является следующее: - обрабатываемые л/м d=65-800 мм; - трехсторонние подающие устройства, что позволяет оптимально обработать искривленные бревна; - коросниматели оснащены твердосплавными напайками и пневматической системой прижимов; - управляемый прижим вальцов; - оснащены самоцентрирующими конвейерами подачи.

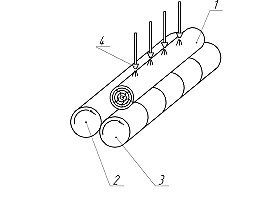

Известен гидравлический способ окорки круглых лесоматериалов. Вода подается из форсунок под большим давлением 8,5 МПа (до 30 МПа) и срывает кору со ствола при скорости подачи 11-16 м/мин. Этим достигается высокое качество окорки, но при большом расходе энергии. Применение данного способа оправдано для обработки крупного диаметра.

вал для продольного перемещения чурака; 4 – сопла. Рисунок 6 - схема окорки водой под давлением

Разделка и окорка, как правило, производятся совместно. По такой схеме работает линия ЛОРС со станками ЦФК-6 и ОК-63. Производительность линии составляет 25 м3/ч. Производительность окорочного станка: П = (60·V·U·kp·kм)/l где V – объем чурака, м3; U – скорость подачи, м/мин; kp – коэффициент рабочего времени (0,8-0,85); kм – коэффициент машинного времени (0,7-0,85); l – длина чурака, м.

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 252; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.6.179 (0.023 с.) |

1 – окариваемый чурак; 2 – рифленый валик для вращения чурака; 3 – винтовой

1 – окариваемый чурак; 2 – рифленый валик для вращения чурака; 3 – винтовой Ленточные сушилки

Ленточные сушилки пильной рамы, на которой установлен пильный диск.

пильной рамы, на которой установлен пильный диск.