Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Феррозондовый метод магнитного контроля.Стр 1 из 3Следующая ⇒

Феррозондовый контроль Часть 1 Омск 2007 министерство транспорта российской федерации федеральное агентство железнодорожного транспорта омский государственный университет путей сообщения ________________________________

феррозондовый контроль

часть 1

Утверждено редакционно-издательским советом университета в качестве методических указаний к лабораторным работам для студентов специальности «Приборы и методы контроля качества и диагностики»

Омск 2007 УДК 629.4.027/027:620.179.16(07) ББК 39.22-046я73 Ф43

Феррозондовый контроль. Часть 1: методические указания к лабораторным работам / Р. А. Ахмеджанов, В. С. Кашка, В. В. Макарочкин, Н. В. Макарочкина; Омский гос. ун-т путей сообщения. Омск, 2007. 47 с.

Методические указания содержат описание трех лабораторных работ, посвященных освоению метода феррозондового контроля, а также материал для изучения состава феррозондовых установок и преобразователей полемерного и градиентометрического типов, намагничивающих систем, способов магнитного дефектоскопирования и технологии феррозондового контроля объектов железнодорожного транспорта. Предназначены для студентов второго – пятого курсов специальностей 200102 – «Приборы и методы контроля качества и диагностики», 190302 – «Вагоны», 220501.65 – «Управление качеством» – очной и заочной форм обучения, могут быть использованы слушателями Института повышения квалификации и переподготовки при начальной подготовке дефектоскопистов.

Библиогр.: 6 назв. Табл. 15. Рис. 15. Рецензенты: доктор техн. наук, профессор Ю. М. Вешкурцев; доктор техн. наук, профессор В. В. Харламов.

_________________________ Ó Омский гос. университет путей сообщения, 2007

оглавление

Введение

В вагоноремонтном производстве подвижного состава железных дорог феррозондовый метод неразрушающего контроля (ФЗК) [1] применяют для контроля сплошности (дефектоскопии) деталей, способных к намагничиванию. С помощью этого метода выявляют поверхностные и подповерхностные дефекты на доступных частях деталей. феррозондовый метод неразрушающего контроля заключается в том, что на объект контроля (ОК) действуют магнитным статическим полем и сравнивают его пространственное распределение с распределением для бездефектного объекта [2]. Искаженное поле над дефектом называется полем рассеяния дефекта, или полем дефекта. Задачей феррозондового контроля является выявление поля рассеяния с помощью феррозондовых преобразователей, позволяющих преобразовывать характеристики этого поля в электрические сигналы.

В настоящее время разработано большое количество средств феррозондового контроля, достоверность выявления дефектов которыми высока при статических параметрах помех, что создается выбором границ зон контроля объекта. достоверность выявления дефектов значительно снижается при контроле ОК сложной конфигурации, когда параметры помехи меняются в зоне контроля от точки к точке, такую задачу решают комбинированные феррозондовые приборы со следящим порогом, требующие высокой подготовки операторов-дефектоскопистов. данные методические указания посвящены изучению средств феррозондового контроля и освоению технологии ФЗК. Лабораторная работа 1

Магнитный контроль деталей грузовых вагонов с использованием феррозондовых установок

Цель работы: приобретение навыков работы с приборами феррозондового контроля и освоение технологии контроля. Аппаратура и образцы, используемые в работе: намагничивающие устройства стационарные МСН 10, МСН 21; приставные намагничивающие устройства МСН 11, МСН 11-01, МСН 12, МСН 14, МСН 15; феррозондовые дефектоскопы ДФ-201.1, Ф-205.03, Ф-205.30А; магнитоизмерительные приборы МФ-107, МФ-109; комплект стандартных образцов предприятия (СОП).

Феррозондовый метод магнитного контроля. Общие сведения Применяется при контроле боковых рам и надрессорных балок тележек грузовых вагонов, а также рамы и надрессорных балок – пассажирских. Феррозонд – это магниточувствительный преобразователь напряжен-ности магнитного поля, распределенного над ОК. Принцип действия феррозонда основан на взаимодействии двух магнитных полей: внешнего (измеряемого) и собственного (поля возбуждения), образуемого током, протекающим в одной из обмоток преобразователя. Конструктивно феррозонд состоит из двух полузондов, представляющих собой магнитомягкие сердечники С1 и С2 с двумя обмотками – первичной (возбуждающей) W1 и вторичной (измерительной) W2 (рис. 1.1) [3]. Сердечники полузондов феррозондового преобразователя (ФП) разнесены на расстояние, называемое базой. Оптимальное значение базы равно 4 мм, что обеспечивает максимальное отношение «сигнал/шум». Однако для деталей сложной формы размеры ФП с оптимальной базой 4 мм являются слишком большими и не позволяют контролировать углубления детали. В таких случаях базу уменьшают до 3 мм, что несколько снижает отношение «сигнал/шум», но позволяет контролировать поверхности с малым радиусом кривизны. Существуют две схемы феррозондов – полемерная и градиентометри-ческая. При полемерной схеме (рис. 1.1, а) измеряется напряженность внешнего магнитного поля, при градиентометрической (рис. 1.1, б) – градиент напряженности магнитного поля. Схемы феррозонда-полемера (ФП-полемера) и феррозонда-градиентометра (ФП-градиентометра) отличаются друг от друга только переменой направления намотки полуобмоток одной из катушек (см. рис. 1.1, а, б). Принцип работы феррозонда-полемера и феррозонда-градиентометра освещен в работе [3].

Рис. 1.1. Схемы феррозондовых преобразователей полемерного (а) и градиентометрического (б) типов

Феррозондовые установки В вагонном хозяйстве получили наибольшее применение установки (табл. 1.1), включающие в себя феррозондовые дефектоскопы ДФ-103А, ДФ-105А(И), ДФ-201.1, Ф-205.03, Ф-205.30А и намагничивающие устройства (НУ) МСН 10, МСН 11 (МСН 11, МСН 11-01, МСН 11-02, МСН 11-03), МСН 12, МСН 14, МСН 22, МСН 31, МСН 32, МСН 33, МСН 34 в комбинации со стандартными образцами предприятия, определенной в руководящих документах (Руководящий документ РД 32.174-2001. Неразрушающий контроль деталей вагонов. Общие положения / ВНИИЖТ. М., 2001. 56 с.; Руководящий документ РД 32.149-2000. Феррозондовый метод неразрушающего контроля деталей вагонов / ВНИИЖТ. М., 2000. 159 с.).

В состав каждой феррозондовой установки входят НУ, СОП и дефек-тоскоп (табл. 1.2). Для контроля боковой рамы и надрессорной балки в составе тележки модели 18-100 в депо и лаборатории неразрушающего контроля используются феррозондовые установки 8-ДФ-103, 8-ДФ-105, 8-ДФ-201 или 8-ДФ-205. Таблица 1.1 феррозондовые установки, применяемые в вагонном хозяйстве для контроля деталей вагонов

Примечание. Первая цифра в обозначении установки – модификация феррозондовой установки, определяемая объектом контроля; буквы ДФ – дефектоскопная феррозондовая; последние три цифры – модификация применяемого дефектоскопа. Таблица 1.2 Состав феррозондовых установок

Окончание табл. 1.2

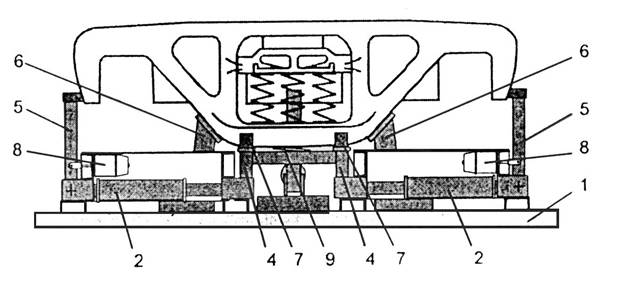

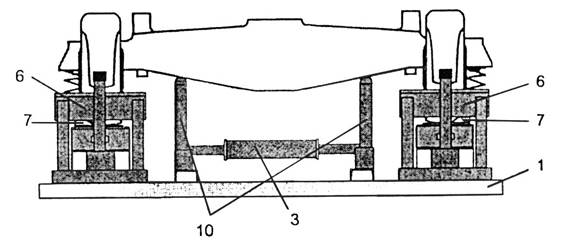

1.2.1. Устройство электромагнитное намагничивающее типа МСН 10

Устройство МСН 10 является стационарным, предназначено для намагничивания боковых рам и надрессорных балок тележек модели 18-100 грузовых вагонов при феррозондовом контроле и обеспечивает при этом тангенциальную составляющую напряженности магнитного поля в режиме остаточной намагниченности (тележка установлена, полюсные замыкатели подведены) на поверхности боковых рам: в зоне наклонного пояса – не менее 40 А/м; в зоне внутреннего угла буксового проема – не менее 60 А/м; на боковых стенках надрессорной балки напротив технологических отверстий – не менее 30 А/м. Устройство МСН 10 осуществляет базирование тележки грузового вагона на рабочей позиции дефектоскопирования (обычно на первой позиции тележечного конвейера вагонного депо); подвод замыкателей магнитного потока к наружным поверхностям че-люстей боковых рам; одновременное намагничивание деталей тележки с помощью пяти элект-ромагнитов в заданном режиме (автоматически, в течение 9 с); отвод замыкателей магнитного потока от наружных поверхностей че-люстей боковых рам после завершения дефектоскопирования. В состав устройства МСН 10 входят два блока намагничивания боковых рам; один блок намагничивания надрессорной балки; блок питания МБП 9617. Схемы устройств типа МСН 10 представлены на рис. 1.2. Варианты устройств намагничивания надрессорной балки, которые в эксплуатационном отношении эквивалентны друг другу, изображены на рис. 1.2, б и в. Устройство МСН 10 монтируется на фундаменте 1. Каждая из боковых рам тележек намагничивается двумя электромагнитами 2, надрессорная балка – одним электромагнитом 3. Тележка устанавливается на устройство таким образом, чтобы надрессорная балка опиралась на стойки-полюсы 10, а нижние плоскости боковых рам базировались на опорах 4. Последние одновременно являются полюсами электромагнитов 2, которые выполнены в виде подвижных замыкателей 5 магнитного потока. электромагниты 2, опоры 4, участок боковой рамы и замыкатели 5 магнитного потока образуют цепь намагничивания в целом всей боковой рамы.

Для продольной ориентации тележки используют наклонные ловители 6, при этом базирующими являются две наклонные поверхности боковой рамы. Ориентация тележки в поперечном направлении осуществляется ловителями 7, закрепленными на опорах 4, при этом базирующими являются наружные поверхности боковых рам. Для подвода рычагов полюсных замыкателей к наружным поверхностям челюстей боковых рам используют четыре пневмоцилиндра 8. Концевые выключатели 9 и 8 предназначены для визуальной проверки правильной установки тележки, аварийного отвода подведенных рычагов полюсных замыкателей от челюстей боковых рам и подвода замыкателей магнитного потока. Блок питания МБП 9617 (постоянного тока) обеспечивает питание электромагнитов, устройств управления и информирования оператора о правильной установке тележки на позицию дефектоскопирования. Лицевая панель блока питания МБП 9617 представлена на рис. 1.3.

а

б

в Рис. 1.2. Схемы устройства МСН 10: а – устройство намагничивания боковой рамы; б, в – варианты устройств намагничивания надрессорной балки на задней панели блока питания расположены устройство защиты и разъемы.

Рис. 1.3. Лицевая панель блока питания: 1 – тумблер включения питания; 2 – индикатор наличия питания регулируемого источника; 3 – индикатор целостности предохранителя Пр1 и наличия питания нерегулируемого источника; 4 – индикатор целостности предохранителя Пр2; 5 – индикатор целостности предохранителя Пр3; 6 – индикатор установки тележки на полюс-опоры устройства МСН 10; 7 – тумблер включения режима подвода замыкателей магнитного потока устройства МСН 10; 8 – индикатор включения режима подвода замыкателей магнитного потока устройства МСН 10; 9 – индикатор положения замыкателей магнитного потока устройства МСН 10; 10 – кнопка включения режима намагничивания; 11 – индикатор включения режима намагничивания; 12 – амперметр

питание намагничивающей системы МСН 10 осуществляется от однофазной сети переменного тока напряжением (220 ± 22) В частотой (50 ± 0,5) Гц 1.2.2. Приставное намагничивающее устройство типа МСН 11

Приставное намагничивающее устройство МСН 11 выпускается в четырех модификациях: МСН 11, МСН 11-01, МСН 11-02 и МСН 11-03, которые предназначены для намагничивания участков деталей тележки модели 18-102 и соединительной балки тележки модели 18-101, кроме того, МСН 11-01 используется для намагничивания корпуса автосцепки. Технические характеристики приставных намагничивающих устройств приведены в табл. 1.3. Таблица 1.3 Технические характеристики намагничивающих устройств типа МСН 11

1.2.3. Приставные намагничивающие устройства МСН 12.01, МСН 14 и МСН 15

Приставные намагничивающие устройства МСН 12.01, МСН 14 и МСН 15 на постоянных магнитах предназначены для намагничивания ферромагнитных изделий сложной формы при проведении контроля способом приложенного поля. Устройства МСН 12-01, МСН 14 и МСН 15 представляют собой U-образные магнитные системы с гибким магнитопроводом (рис. 1.6), выполненные из материала с высокими магнитными характеристиками. Намагничивающие системы содержат магниты большой мощности, расположенные в держателях 2, которые имеют окраску, указывающую на полярность: красный цвет соответствует южному полюсу, синий – северному. От механических повреждений магниты предохранены полюсными наконечниками 1 и соединены друг с другом гибким магнитопроводом в кожаном чехле 3. максимальное расстояние между полюсами ограничивается длиной магнитопровода.

Технические характеристики намагничивающих устройств приведены в табл. 1.4. Таблица 1.4 Технические характеристики намагничивающих устройств МСН 12-01, МСН 14 и МСН 15

1.2.4. Стандартные образцы предприятий типа СОП-НО-021, СОП-НО-022

в зависимости от размеров выявляемых поверхностных и подповерх-ностных дефектов, а также от глубины их залегания ГОСТ 21104-75 устанавливает одиннадцать уровней чувствительности феррозондового метода, которые приведены в табл. 1.5. Таблица 1.5 Условные уровни чувствительности феррозондового метода контроля

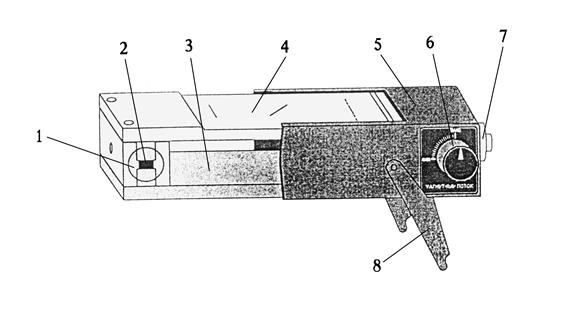

Минимальная длина выявляемого дефекта при феррозондовом конт- роле – 2 мм. Высокую достоверность контроля гарантирует настройка дефектоскопа с использованием СОП, которые предназначены для настройки рабочей чувствительности и проверки работоспособности дефектоскопов. Магнитная система стандартного образца (рис. 1.7) содержит два уст-ройства 1 с постоянным магнитом 2, позволяющим регулировать магнитный поток в образце. Величина магнитного потока изменяется от нуля до максимального значения при вращении ручки 6. Фиксатор 7 предназначен для предотвращения произвольного проворачивания регулирующего устройства 1. Магнитная система помещена в кожух 5 с опорами 8. Пластина СОП имеет размеры 300 × 40 × 10 мм и изготовлена из стали марки Сталь 3 или Сталь 20 ГФЛ. На пластине имеются три (или один) нормированных искусственных дефекта (ИД). Искусственные дефекты на стандартном образце изготовлены таким образом, чтобы градиент их полей рассеяния был равен градиенту поля рассеяния минимального допустимого дефекта объекта контроля. На эталонном образце 4 расположены три искусственных дефекта, один из которых подповерхностный (внутренний) поперечный (глубина залегания – 4 мм, площадь – 17,5 мм2), два других – поверхностные (раскрытие – 0,15 мм, глубина – 3 мм, длина одного (поперечного) дефекта – 5 мм, второго (продольного) – 15 мм). Допускается применять пластины с одним ИД, значение градиента напряженности магнитного поля над которым соответствует минимальному значению градиента напряженности магнитного поля над ИД для СОП, имеющих три нормированных искусственных дефекта.

Рис. 1.7. Стандартный образец СОП-НО: 1 – устройство с постоянными магнитами и регулируемым зазором между ними; 2 – постоянные магниты; 3 – магнитопровод; 4 – стандартный образец (пластина из материала контролируемой детали с искусственными дефектами); 5 – кожух; 6 – ручка регулирующего устройства; 7 – фиксатор регулирующего устройства; 8 – опора

Стандартные образцы предприятия, их назначение и основные характе-ристики приведены в табл. 1.6. Таблица 1.6 Стандартные образцы предприятия, используемые для проведения ФЗК

Примечание. Для СОП, имеющих три ИД, в табл. 1.6 приведено минимальное из трех значений градиента. В паспорте СОП приведены значения градиента напряженности магнитного поля над всеми тремя ИД.

1.2.4. Измеритель напряженности магнитного поля МФ-107 (МФ-107А)

Предназначен для измерения напряженности постоянного магнитного поля в свободном пространстве и на поверхности контролируемых деталей. В комплект измерителя входят феррозонды-полемеры двух типов: МДФ 9405.130-01, который используется для измерения нормальной составляющей вектора напряженности магнитного поля Нn, МДФ 9405.30-02 – тангенциальной составляющей Нt. Технические характеристики прибора типа МФ-107 (МФ-107А) приведены в табл. 1.7. Таблица 1.7 Технические характеристики измерителя напряженности магнитного поля типа МФ-107А

Внешний вид электронного блока измерителя напряженности магнитного поля МФ-107А показан на рис. 1.8.

Рис. 1.8. Электронный блок прибора МФ-107А: 1 – кнопка включения питания; 2 – индикатор включения питания; 3 – соединитель для подключения преобразователя; 4 – аккумуляторная батарея; 5 – индикатор разряда батареи; 6 – звуковой индикатор; 7 – дисплей; 8 – индикаторы режимов измерения нормальной и тангенциальной составляющих вектора напряженности магнитного поля; 9 – кнопка переключения режимов измерения; 10 – индикатор включения второго диапазона измерения; 11 – кнопка пе- реключения диапазонов измерения

1.2.5. Измеритель напряженности типа МФ-109

Предназначен для измерения напряженности постоянного магнитного поля в свободном пространстве и на поверхности объектов в диапазоне ±(40 – 19000) А/м с погрешностью ≈ ±10 %. Построен по схеме феррозонда-полемера. Снабжен феррозондовыми преобразователями МПФ-205 и МПФ-206 для измерения тангенциальной и нормальной составляющих напряженности поля. На кольцевую проточку корпуса преобразователя наклеена этикетка и нанесено условное обозначение ФП. При установке ФП МПФ-205 основанием на поверхность объекта измеряется проекция поля на продольную ось ФП. Для измерения тангенциальной составляющей напряженности создаваемого магнитного поля Нt необходимо повернуть ФП вокруг его оси до получения максимального показания. При установке ФП МПФ-206 основанием на поверхность ОК измеряется нормальная составляющая Нn напряженности магнитного поля по отношению к объекту. Внешний вид электронного блока измерителя напряженности магнитного поля МФ-109 показан на рис. 1.9.

Рис. 1.9. Электронный блок измерителя МФ-109: 1 – кнопка включения питания; 2 – индикатор включения питания; 3 – индикатор разряда батареи; 4 – дисплей; 5 – индикатор полярности поля; 6 – индикатор режима измерения нормальной составляющей поля Нn; 7 – индикатор режима измерения тангенциальной составляющей поля Нt; 8 – кнопка переключения режимов измерений; 9 – соединитель для подключения феррозондового преобразователя; 10 – чехол; 11 – преобразователь

Технические характеристики прибора МФ-109 приведены в табл. 1.8.

Таблица 1.8 Технические характеристики измерителя напряженности МФ-109

1.2.6. Дефектоскоп-градиентометр типа ДФ-201.1

Дефектоскоп-градиентометр ДФ-201.1 (рис. 1.9), снабженный преобразователем МДФ 9405.130, совмещает в себе функции дефектоскопа и измерителя градиента постоянного магнитного поля и позволяет выполнять следующие основные операции: – вводить технологическую информацию; – обнаруживать дефекты; – записывать параметры дефектов; – измерять градиент; – передавать информацию на компьютер. Операция ввода технологической информации записывает в память прибора в цифровой форме информацию о детали, которую предлагают контролировать в ходе операции обнаружения дефектов. Операция обнаружения дефектов сводится к обнаружению статических магнитных полей рассеяния, вызванных поверхностными и подповерхностными дефектами (нарушениями сплошности материала) в намагниченных деталях, заготовках и готовых ферромагнитных изделиях, в том числе и в сварных конструкциях. Диапазон измерения градиента – 500 – 200000 А/м2. С помощью прибора ДФ-201.1 выявляют дефекты, соответствующие основным уровням чувствительности по ГОСТ 21104-75: поверхностные дефекты раскрытием 0,1 мм, глубиной 0,2 мм (уровень А); поверхностные дефекты раскрытием 0,1 – 0,5 мм, глубиной 0,2 – 1,0 мм (уровень Б); подповерхностные дефекты раскрытием 0,3 – 0,5 мм, глубиной 0,5 – 1,0 мм, глубиной залегания 5,0 мм (уровень Д). Операция передачи информации на компьютер предусматривает передачу на компьютер введенных в прибор данных, номера объекта контроля, кода оператора, результата обнаружения дефектов и запись их параметров. Наряду с основными операциями прибор позволяет выполнять пять вспомогательных операций: – просмотр информации о предприятии-изготовителе прибора; – установка даты и времени; – настройка порога; – тестирование памяти; – измерение напряжения питания аккумуляторной и литиевой батарей. Внешний вид электронного блока дефектоскопа показан на рис. 1.10.

Рис. 1.10. Электронный блок дефектоскопа-градиентометра ДФ-201.1: 1 – кнопка включения питания; 2 – индикатор включения питания; 3 – дисплей; 4 – световой индикатор дефекта; 5 – чехол; 6 – соединитель для подключения компьютера; 7 – кнопка записи информации о дефекте; 8 – 10 – кнопки перек-лючения состояний прибора; 11 – преобразователь; 12 – кнопки ввода цифровой информации

Технические характеристики прибора ДФ-201.1 приведены в табл. 1.9.

Таблица 1.9 Технические характеристики дефектоскопа-градиентометра ДФ-201.1

Эксплуатация прибора допускается при температуре окружающего воздуха от 5 до 40 °С.

1.2.7. Приборы магнитоизмерительные феррозондовые комбинированные

Прибор Ф-205.03 электромагнитный феррозондовый комбинированный совмещает в себе функции порогового дефектоскопа и измерителя, предназначен он для обнаружения дефектов в намагниченных ферромагнитных деталях, в том числе и в сварных конструкциях, и для измерения напряженности постоянного магнитного поля на поверхностях ОК и в свободном пространстве, а также градиента напряженности постоянного магнитного поля на поверхностях деталей и в свободном пространстве. прибор ДФ-205.03 комплектуется феррозондовыми преобразователями (МДФ 9405.30, МДФ 9405.30-02, МДФ 9405.130, МДФ 9405.130-01) и пакетом прикладных программ РМД-1, позволяет хранить в памяти дефектоскопа служебную информацию об ОК, личный номер дефектоскописта и автоматически фиксируемую информацию о параметрах дефектов 400 деталей и передавать эти данные на компьютер: – заводской номер контролируемого изделия; – заводской номер контролируемой детали; – код контролируемой детали, параметр контролируемой детали; – код предприятия-изготовителя и год изготовления контролируемой детали; – табельный номер дефектоскописта; – значения измеряемых характеристик поля в виде таблицы значений; – дата и время контроля (фиксируются автоматически); – тип дефекта; – зона дефекта; – длина дефекта; – заключение по дефекту. Внешний вид прибора Ф-205.03 показан на рис. 1.11, его технические характеристики приведены в табл. 1.10.

Рис. 1.11. Электронный блок прибора Ф-205.03: 1 – кнопка включения питания; 2 – индикатор включения питания; 3 – дисплей; 4 – заводской номер; 5 – световой индикатор; 6 – соединитель для подключения ФП-градиентометра; 7 – батарея аккумуляторная; 8 – соединитель для подключения ФП-полемера; 9 – кнопка записи информации о дефекте; 10 – соединитель для подключения компьютера; 11 – 13, 15 – кнопки переключения состояний прибора; 14 – кнопки ввода цифровой информации и переключения состояний прибора

Минимальные размеры выявляемых дефектов: поверхностных: ширина – 0,002 мм, глубина – 0,1 мм, длина – 2 мм; подповерхностных: ширина – 0,3 мм, глубина – 0,5 мм, длина – 2 мм при максимальной глубине залегания дефекта 5,0 мм.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 1924; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.196.217 (0.174 с.) |

устройства МСН 11, МСН 11-02, МСН 11-03 представляют собой П-образные магнитные системы, у которых изменяется расстояние между магнитными полюсами (рис. 1.4). Эти системы содержат постоянные магниты, рас-положенные в кассетах 5. Каждая кассета имеет окраску, указывающую на полярность. Красный цвет соответствует южному полюсу, синий – северному. От механических повреждений магниты пре-дохранены полюсными нако-нечниками 6. Кассеты с полюсными наконечниками крепятся латунными винтами к треугольным магнитопроводам 4, образуя полюсы системы, которые соединены друг с другом штангой 3. Положение полюсов устанавливается на штанге с помощью цанговых зажимов 2. Максимальное расстояние между полюсами ограничивают гайки 1, расположенные на концах замыкателя.

устройства МСН 11, МСН 11-02, МСН 11-03 представляют собой П-образные магнитные системы, у которых изменяется расстояние между магнитными полюсами (рис. 1.4). Эти системы содержат постоянные магниты, рас-положенные в кассетах 5. Каждая кассета имеет окраску, указывающую на полярность. Красный цвет соответствует южному полюсу, синий – северному. От механических повреждений магниты пре-дохранены полюсными нако-нечниками 6. Кассеты с полюсными наконечниками крепятся латунными винтами к треугольным магнитопроводам 4, образуя полюсы системы, которые соединены друг с другом штангой 3. Положение полюсов устанавливается на штанге с помощью цанговых зажимов 2. Максимальное расстояние между полюсами ограничивают гайки 1, расположенные на концах замыкателя. Устройство МСН 11-01 представляет собой Г-об-разную магнитную систему и имеет постоянные магниты, расположенные в кассете 6 и цилиндрическом полюсе 4 (рис. 1.5). кассета и полюс имеют окраску, указывающую на полярность, аналогичную указанным выше системам. полюсные наконечники 7 и 8 защищают магниты от механических повреждений. Кассета с магнитами и полюсным наконечником крепится латунными винтами к треугольному магнитопроводу 5, полюсы соединяются друг с другом штангой 3. треугольный магнитопровод перемещается по штанге и фиксируется с помощью цангового зажима 2, а максимальное расстояние между полюсами ограничивает гайка 1.

Устройство МСН 11-01 представляет собой Г-об-разную магнитную систему и имеет постоянные магниты, расположенные в кассете 6 и цилиндрическом полюсе 4 (рис. 1.5). кассета и полюс имеют окраску, указывающую на полярность, аналогичную указанным выше системам. полюсные наконечники 7 и 8 защищают магниты от механических повреждений. Кассета с магнитами и полюсным наконечником крепится латунными винтами к треугольному магнитопроводу 5, полюсы соединяются друг с другом штангой 3. треугольный магнитопровод перемещается по штанге и фиксируется с помощью цангового зажима 2, а максимальное расстояние между полюсами ограничивает гайка 1.