Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Досягнення необхідної точності розмірів, шорсткості, форми і відносних поворотів поверхонь деталі.Содержание книги

Поиск на нашем сайте

8.1.1. Призначення структури технологічної операції для досягнення необхідного значення показника якості деталі. Поняття уточнення системи ВПІД. Відповідно до службового призначення різні поверхні деталі виконують різні функції. Тому й вимоги до них можуть бути найрізноманітнішими: за точністю, шорсткістю, твердістю тощо. Забезпечуються ці вимоги використанням різних технологічних методів оброблення, які вибирають з врахуванням габаритних розмірів, способу отримання та точності вихідної заготовки, властивостей матеріалу, наявності устаткування тощо. Якщо, наприклад, точність заготовки невисока, то оброблення її поверхонь починають з попередніх (чорнових) методів. Якщо заготовка точна, то можна відразу починати чистове, а інколи й викінчувальне оброблення. При цьому виходять з того, що кожному з методів остаточного оброблення передує один або кілька можливих попередніх (менш точних) методів. Так, чистовому розвертанню отвору передує попереднє, а попередньому – зенкерування або свердління. Крім цього, кожен подальший метод повинен бути точнішим за попередній. Технологічний допуск на проміжний (міжопераційний) розмір і показники якості поверхні, які отримані на попередньому етапі оброблення, повинні мати числові значення, за яких можливе нормальне використання подальшого намічуваного методу оброблення. Після чорнового розточування не можна, наприклад, застосовувати чистове розвертання, оскільки для усунення всіх похибок попереднього оброблення зубці розвертки працювали б з неприпустимо великою глибиною різання. Визначення кількості етапів оброблення (фактично – кількості технологічних переходів) проводять з використанням гіпотези про послідовне уточнення розміру поверхні заготовки економічно доцільними методами до точності розміру поверхні деталі. Після оброблення заготовка отримує розрахункове уточнення, яке рівне:

де Тзаг, Тдет – відповідно допуски на розмір певної поверхні заготовки і деталі. У загальному випадку кожна поверхня обробляється послідовно чорновими, чистовими та викінчувальними методами, тобто оброблення проходить у декілька етапів, на кожному з яких точність поверхні підвищується на величину

де Ті-1, Ті – відповідно допуски, що забезпечуються попереднім і поточним методами оброблення. Допустиму точність оброблення поверхні можна забезпечити різними методами, кожний з яких має свою величину уточнення. Повністю оброблена поверхня отримує загальне уточнення, яке дорівнює добутку уточнень, отриманих на кожному переході (операції):

Ознакою того, що кількість методів оброблення поверхні деталі вибрано вірно, є нерівність:

Коефіцієнт уточнення визначає необхідну кількість методів оброблення m:

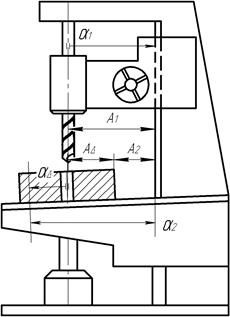

При виборі методів оброблення необхідно виходити з того, що підвищення точності механічного оброблення на окремих етапах (переходах) технологічного процесу відбувається непропорційно: на початкових операціях точність оброблення підвищується на більшу кількість квалітетів; на викінчувальних операціях – меншу. Відповідно до цього правила, при плануванні оброблення слід враховувати максимальну точність, яку можна досягнути на поточному переході. Орієнтовні значення кількості квалітетів, на які підвищується точність при механічному обробленні (при різних співвідношеннях квалітетів точності заготовки та деталі), наведено у технічній літературі [5 тощо]. У загальному випадку для першого ступеня чорнового оброблення досяжними є величини уточнення e < 4; для чистового оброблення e = 1,5 – 2,5; для викінчувального оброблення з допусками точності ІТ5... 1Т7 e = 1,1... 1,3. Одні й ті ж показники точності можуть бути досягнуті різними методами оброблення. Перевагу слід надавати тим методам, які мають меншу кількість переходів (наприклад, дев’ятий квалітет точності забезпечується одноразовим протягуванням на противагу розсвердлюванню із зенкеруванням). Для різних поверхонь однієї деталі слід вибирати однакові методи оброблення. Це дозволить зменшити номенклатуру різальних інструментів, сумістити оброблення різних поверхонь; зменшити кількість установів, підвищити продуктивність і точність оброблення. Для коректного призначення методів оброблення необхідно пам’ятати, що поверхня з відносно невисокою точністю (квалітетом точності) може мати низьку шорсткість чи жорсткі допуски форми та взаємного розташування поверхонь. Кількість методів оброблення таких поверхонь слід збільшувати до необхідної кількості, встановленої за довідковими даними, наприклад, за табл. 1... 9 [5 (т. 1)]. Загалом, методика вибору методів оброблення включає такі етапи: 1. Встановлюється допуск заготовки Тзаг. 2. Визначається розрахункове уточнення 3. Встановлюються кінцеві методи оброблення і проводиться їх аналіз. 4. Розраховується необхідна кількість методів оброблення m (8.5). 5. Встановлюються попередні методи оброблення. 6. Для кожного методу оброблення встановлюються середньоекономічний квалітет і допуск. 7. Розраховується уточнення для кожного методу оброблення 8. Розраховується загальне уточнення всіх методів оброблень 9. Перевіряється правильність призначення та, за необхідності, уточнюються методи оброблення залежно від необхідної шорсткості та допусків форми і взаємного розташування поверхонь. Окрім вказаної методики, на виробництві кількість ступенів та методів оброблення доволі часто встановлюють на основі використання типових планів оброблення поверхонь, що рекомендує довідникова та технічна література. Як правило, для досягнення однієї і тієї ж кінцевої мети можливі кілька варіантів маршруту (плану) оброблення поверхні (МОП). При цьому кількість переходів при обробленні кожної поверхні в різних варіантах може виявитись різною. Перевагу віддають тому МОП, який забезпечує якнайкоротший шлях до досягнення мети, тобто необхідно прагнути до можливо меншої кількості переходів. У той же час можливі варіанти МОП перевіряють на технологічну сумісність та можливість застосування цих рішень для інших поверхонь того ж типу. При цьому бажано, щоб у маршрутах оброблення різних поверхонь, які належать одній деталі, повторюваність методів оброблення була максимальною. Це скорочує номенклатуру необхідних різальних інструментів та дає змогу проектувати технологічний процес за принципом концентрації операцій з максимальним суміщенням оброблення різних поверхонь, зменшує кількість установів, збільшує продуктивність та точність оброблення. Вибір того чи іншого варіанта МОП можна здійснювати за допомогою економічних розрахунків. Однак до такої оцінки необхідно ставитись обережно, оскільки сукупність оптимальних варіантів оброблення окремих поверхонь не гарантує оптимального варіанту технологічного процесу виготовлення деталі в цілому. При створенні технологічного процесу виготовлення деталі питання оброблення кількох однотипних поверхонь часто вирішується спільно, що вносить певні корективи в раніше намічені варіанти оброблення окремих поверхонь. Так, вибираючи маршрут оброблення отвору, окрім параметрів якості, необхідно також враховувати його діаметр. 8.1.2. Включення оброблюваної заготовки в розмірні і кінематичні ланцюги системи ВПІД. Розглянемо методи досягнення показників точності деталі при обробленні її на металорізальному верстаті. Проаналізуємо процес досягнення необхідної точності деталі під час оброблення на вертикально-свердлильному верстаті. На рис. 8.1 показано процес включення заготовки у розмірні і кінематичні ланцюги верстата.

Розмір А1 – конструктивний розмір верстата (віддаль між віссю шпинделя та напрямною верстата), тому на нього технологічними засоби впливати не можна. На положення заготовки відносно верстата (заготовка-пристрій – пристрій-верстат) (розмір А2) технолог впливати може. Таким чином, точність лінійного розміру А при складанні) може досягатися методом регулювання за допомогою компенсувальних ланок (ланка А2). Три етапи виконання операції: встановлення заготовки, настроювання технологічної системи, оброблення заготовок. Роль кожного етапу у виникненні похибок оброблюваної заготовки. Виробничі похибки як сума похибок всіх трьох етапів Аналіз процесу оброблення отвору на вертикально-свердлильному верстаті (рис. 8.1) показує, що технологічну операцію можна розділити на ряд окремих етапів, кожен з який вносить частку загальної похибки виготовлення. 1. Встановлення заготовки на установчі елементи (стіл верстату) – заготовка своїми розмірами включається у розмірні і кінематичні ланцюги системи ВПІД. 2. Статичне настроювання розмірних і кінематичних ланцюгів системи ВПІД. 3. Динамічне налагодження розмірних і кінематичних ланцюгів системи ВПІД. На цьому етапі проходить оброблення заготовки. При цьому на оброблювану заготовку діють робочі навантаження. У процесі виконання вказаних етапів з’являються відповідні похибки, які в результаті сумуються, частково компенсуються і при подальших розрахунках враховуються як похибки: 1) встановлення εвст.; 2) статичного настроювання εстат.; 3) динамічного налагодження εдин.. Кожна з цих похибок у свою чергу залежить від ряду факторів (елементарних похибок), які носять систематичний чи випадковий характер. При цьому основними причинами виникнення цих похибок є: 1) похибка встановлення εвст.: - невірний вибір технологічних баз (ТБ); - похибки ТБ (віддалей, поворотів, геометричної форми); - похибки виготовлення виконавчих поверхонь верстату, пристрою тощо; - невірне використання правила шести точок; - невірний вибір силового замикання (недостатність сили затиску, невірний вибір точок прикладання та послідовності прикладання сили затиск); - невірний вибір вимірювальних баз, методів та засобів вимірювання; - не організована заміна баз при закріпленні; - недостатня кваліфікація робітника-верстатника; 2) статичного настроювання εстат.; - невірний вибір технологічних баз (ТБ); - невірний вибір вимірювальних баз, методів та засобів вимірювання; - невірний вибір методів та засобів статичного настроювання; - неправильне встановлення різальних кромок інструменту відносно виконавчих поверхонь верстату; - неправильне встановлення і закріплення пристроїв; - недостатня статична точність спорядження та інструментів; - недостатня кваліфікація робітника-налагоджувача; 3) динамічного налагодження εдин.. - неоднорідність матеріалу оброблюваної заготовки; - коливання величини припуску на оброблюваній заготовці; - недостатня і непостійна жорсткість системи ВПІД; - зміна напряму і величини сил різання; - зміна якості і стану спорядження та інструменту; - температурні впливи (зміна температури заготовки, інструменту, пристрою, вимірювального інструменту, оточувального середовища); - властивості і спосіб використання МОР; - недостатня кваліфікація робітника-верстатника. Сумарна похибка оброблення одиничної деталі буде рівна:

При обробленні партії заготовок сумарна похибка оброблення буде складатися з суми абсолютних значень полів розсіювання вказаних похибок.

|

||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 355; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.209.20 (0.009 с.) |

, (8.1)

, (8.1) (8.2)

(8.2) (8.3)

(8.3) (8.4)

(8.4) (8.5)

(8.5) (8.4).

(8.4). (8.2).

(8.2). (8.3).

(8.3). Рис. 8.1. Розмірні і кінематичні ланцюги системи ВПІД при обробленні заготовки.

Рис. 8.1. Розмірні і кінематичні ланцюги системи ВПІД при обробленні заготовки.