Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Развитие материалов и конструкции кузоваСодержание книги Поиск на нашем сайте

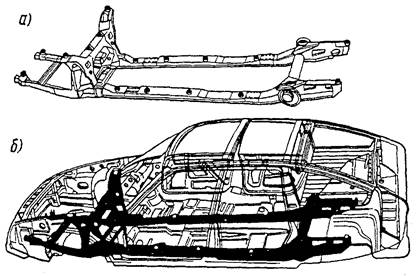

Развитие массового производства автомобилей показало, что наиболее трудоемкой частью является кузов. В 1912 году американец Эдвард Бадд (Edward Budd) на своем предприятии начал постройку цельнометаллических автомобильных кузовов из крупных штампованных деталей, содержащих оконные и дверные проемы, получивших широкое распространение лишь с 1928 года. Штамповкой всех элементов кузова из листовой стали были сокращены дорогие ручные операции, уменьшено количество деталей и соединений. На рубеже 1930-х годов было усовершенствовано также соединение штампованных деталей кузова в промышленных масштабах контактной электрической сваркой, что сделало кузова более дешевыми, долговечными и ремонтопригодными. С ростом скорости конструкторы все больше внимания уделяли управляемости автомобиля, что привело к увеличению жесткости рамы на кручение. Исследования показали, что желаемого эффекта можно добиться, жестко соединив цельнометаллический кузов с рамой. Поэтому с середины 1930-х годов началось производство автомобилей с несущими кузовами, а автомобили стали более прочными из-за большей жесткости кузова, технологичнее благодаря меньшему числу деталей и сборочных операций и экономичнее из-за снижения массы и выравнивания долговечности несущих элементов. Начало несущему кузову положил автомобиль «Citroen Traction Avant» («передний привод») 1934 года. Конструкция была прогрессивна и получила всеобщее признание: благодаря главным достоинствам (жесткости и прочности) выпускалась свыше 20 лет. Следующей массовой моделью с несущим кузовом стал «Opel Olimpia» 1935 года. Безрамные конструкции автомобилей вынудили сторонников рам пойти на усовершенствования. Для повышения жесткости на кручение создали хребтовые рамы с центральной трубчатой или коробчатой балкой, внутри которой проходил приводной вал («Tatra 11» 1922 года, «НАМИ-1» 1927 года, «Scoda Popular» 1937 года, «Mеrcedes-Benz-130» 1934 года). Другие изобретатели ввели в конструкцию рамы Х-образную поперечину, также резко увеличивающую жесткость на кручение («ГАЗ-М1» 1936 года). Ряд немецких фирм («Adler», «Hanomag») стали применять раму-коробку, представляющую собой несущее днище кузова с приваренными к нему лонжеронами и поперечинами коробчатого сечения. Использование несущей рамы (см. рис. 8) вместо несущего кузова обеспечивает более низкую установку подвески, двойную защиту двигателя, уменьшение шума подвески и вибрации при передаче воздействия на раму и далее к кузову. Кроме того несущая рама обеспечивает удобство установки и улучшенную изоляцию для задней подвески при использовании задней главной передачи в случае заднеприводного или полноприводного автомобиля.

Рис. 8. Несущая рама (а) и ее компоновка (б) на автомобиле

Наиболее отработанной несущей конструкцией можно считать комбинированную систему «Volkswagen KdF» (1937 год) Фердинанда Порше (F. Porshe), состоящую из центрального коробчатого лонжерона, разветвляющегося сзади в вилку для крепления двигателя, и приваренного к нему днища. Существовало два варианта кузова: с деревянно-металлической и с цельнометаллической конструкцией. «Жук» получил невероятно широкое распространение: за 50 лет было выпущено 21 млн штук (через 20 лет завод выпускал за сутки 6383 автомобиля). Первые послевоенные годы отмечены нехваткой бензина и тонкого стального листа для штамповки деталей кузова. Голод на новые автомобили промышленность удовлетворяла недорогими преимущественно малолитражными «народными» автомобилями «Austin», «Citroen», «Fiat», «Volkswagen». С 1964 года на сборочных операциях применяются роботы, функционирование которых без электронных систем управления просто немыслимо. Операции по подаче на конвейер нужного ассортимента комплектующих изделий, сварка и окраска кузовов тоже встали под электронный контроль. Середина 1960-х годов отмечена появлением таких моделей, как «Renault 16» (1965 год) и «Morris 1100» с двухобъемными кузовами типа «хетчбек» (покатый задок кузова с широкой дверью позволяет при необходимости использовать автомобиль при перевозке объемных вещей, откинув задние сиденья). С производственной точки зрения метод штамповки кузова из металла невыгоден для производства транспортных средств маленьких серий. Дешевле использование методов типа распыления металла на основу из эпоксидной смолы, пригодных для создания прототипов и автомобилей малых серий. Метод создания стальных структур скреплением листов болтами или сварными швами, используемый при создании первых шасси, безнадежно неэкономен для создания современных легких и безопасных автомобилей. Вызывают определенные трудности и высокую стоимость методы точного литья и выдавливания (с процессом сжатия мягкого металла через сужающуюся форму для формирования балки со сложным пустотелым сечением). Сталь подвержена коррозии и, хотя для продления срока службы автомобиля «Porsche» в 1976 году предложил гальванизированный кузов, это привело мелких изготовителей к применению других, но более дорогих материалов. Алюминий легок, может быть отлит и выдавлен, поэтому он привлек внимание инженеров, ищущих альтернативы стальному производству. Кузов из алюминиевого сплава может быть сделан приблизительно вполовину легче эквивалентного стального кузова с такой же жесткостью. Стальной кузов составляет приблизительно 30% массы легкового автомобиля, а переход на алюминиевый кузов даст экономию не больше 15% массы, поэтому фабрики для массового производства и проектировщики кузова не спешат расставаться со стальным материалом. Алюминий слабее подвержен действию коррозии, защищенный поверхностным окислением, но хуже поддается контактной сварке, чем листовая сталь, требуя чрезвычайно точного контроля сварочного тока и времени контакта. Однако, используя точную настройку оборудования, алюминиевые и стальные кузова могут обрабатываться точечной сваркой на одних и тех же линиях, использующих одинаковое оборудование. Альтернативным подходом к структуре кузова служит соединенный каркас, воспринимающий нагрузки выдавленными алюминиевыми профилями сложной формы. «Morgan» для автомобиля «Aero 8» разработал систему, в которой шасси и элементы кузова собирались из точно нарезанных листов алюминия с комбинацией сварки и приклепывания с минимумом стыковки (нахлеста). Алюминий использовался частями, которые были отдельно собраны (двери, капот и крышка багажника, задний люк), а затем присоединены к основанию кузова (капоты «Renault Сlio» и «Citroen С5»). Большая часть алюминиевого сырья для автопромышленности приходит от переработки отходов алюминиевой промышленности ввиду дороговизны и трудности извлечения алюминия из руды. Проблемой остается введение алюминия в производственный цикл на первом этапе. Пластмассы (пластики) представляют собой разнообразные материалы нефтехимического производства, предлагающие широкий диапазон физических свойств, однако работающие практически одинаково. Будучи «антикоррозионными», пластмассы подвержены определенным химическим реакциям от моторных топлив и деградации от ультрафиолетового света. Кроме того, пластмассы - трудоемкий и дорогой материал для переработки. Даже «термопластик» не может просто быть расплавлен, очищен и преобразован, как большинство металлов, особенно алюминий. Пластмассы являются потенциальной альтернативой алюминию как легкие материалы. Однако их применение снизилось в 1990-х годах из-за неприятностей, связанных с рециркуляцией, сделавшей больше, чем технические недостатки, вызванные нестабильностью при высоких температурах, потребностью в специальных процессах краски и механических системах для замены технологии контактной сварки, используемой для стали. Сегодня изготовители ограничиваются «чистыми» пластмассами: полиамидом (нейлоном), поликарбонатом, полиэтиленом, полипропиленом и полиуретаном. Пластмассы с содержанием halide-газов (PVC - хлорид поливинила и PTFE - polytetra-fluoroethylene) не применяют из-за разрушения озонового слоя. Пластмассы - основной материал для формованных бамперов, передних и задних крыльев, которые подвержены незначительным повреждениям от ударов, поэтому разрабатываются с механическим соединением болтами к кузову с простотой замены. Первоначальным композитным материалом кузова была стекловолоконная пластмасса (GRP), в которой полиэстер или матрица эпоксидных смол введена в основу, содержащую каркас из связанного или сотканного стекловолокна («Chevrolet», 1953 год). Стекловолокно обеспечивает большую часть механической силы, а основа из смол поддерживает форму и обеспечивает обработку поверхности. В листовой отливке (SMC) гибкие «листы» укрепленной смолы подготовлены и затем спрессованы, что позволяет сделать процесс полуавтоматическим и избежать необходимости в точном расположении основы в отливке. Меньшие, но более толстые компоненты могут быть сформированы из густого литьевого компаунда (DMC). Более продвинутым является использование полиуретана. Если расщепленное или распыленное стекловолокно добавлено в процессе формования (реактивная отливка), сформированный компонент значительно напрягается. Этот процесс известен как усиленная реактивная отливка (RRIM). Тот же самый тип укрепления может быть добавлен к полиамиду (нейлону) в течение формования с похожими результатами. Наиболее часто используемое укрепление во всех этих материалах - стекловолокно, дешевое, качественное, имеющее очень высокое отношение жесткости к весу. В дорогостоящих же проектах («кокон» гоночного автомобиля) используют более жесткое и прочное углеродистое волокно - кевлар. Различные типы сложных материалов, получивших название «бутерброд», представляют пластмассовый слой между двумя тонкими слоями стали. Панели из такого типа материала действуют как эффективные шумопоглотители и амортизаторы вибрации с меньшими затратами веса. Начиная с 1980-х годов, возникла необходимость обеспечения высокой степени защиты от сквозной коррозии кузова, гарантируемой в течение нескольких лет. Для защиты днища, крыльев, панелей дверей, внутренних сторон арок колес и каркаса применяется покрытие листовой стали с одной или обеих сторон цинком или гальванизированием до прессования. Некоторые изготовители, однако, делают полную защиту кузова с помощью 100% гальванизирования стали. Увеличивающаяся эффективность основной защиты от коррозии уменьшила потребность в дополнительном защитном покрытии днища (материалы в виде изолирующей мастики наносятся на кузов вручную или роботом в виде капель в критических швах). Окраска кузова происходит в герметизированной камере, исключающей пыль, с контролем температуры и влажности. Имеет место тенденция использования красок на водной основе, чтобы уменьшить эмиссию растворителей, угрожающих окружающей среде. Большинство красок применяются роботами, использующими краскораспылительные пистолеты или порошковое рассеивание с электростатическим прилипанием. Технология полировки и окраски становится более сложной в ответ на вкусы потребителя. Автомобили с окраской типа «металлик» занимают существенную долю продаж, особенно на рынке дорогих автомобилей. Все чаще изготовители предлагают «экзотический» тип покрытия - «перламутр», в котором визуальный эффект достигнут вкраплением слюды в слоях краски, изменяющей цвет в зависимости от угла зрения.

|

||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 111; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.126.51 (0.007 с.) |