Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Побудова та аналіз структурних, принципових і функціональних гідравлічних і пневматичних схемСодержание книги

Поиск на нашем сайте Мета роботи Вивчити основні типи гідравлічних і пневматичних схем, умовні графічні позначення, які застосовуються в схемах, та навчитись проводити аналіз роботи гідравлічних приводів за принциповими схемами. Теоретичні відомості Типи гідравлічних схем. Загальні вимоги для виконання схем Гідравлічні і пневматичні схеми в залежності від основного призначення діляться на 4 типи: структурні, функціональні, принципові і схеми з'єднань. Структурна схема – це схема, яка визначає основні функціональні частини виробу, їх призначення і взаємозв'язок між ними (рисунок 2.1). Ці схеми розроблюють при проектуванні виробів (установок) на стадіях, що були попередніми для розробок схем інших типів. Ними користуються для загального ознайомлення з виробом.

Рисунок 2.1 – Структурна схема Функціональна схема – це схема, на якій гідравлічні пристрої мають напівконструктивне зображення, необхідне для роз'яснення деяких процесів, які протікають в функціональних ланцюгах гідросистеми або в окремих гідропристроях (рисунок 2.2). Функціональні схеми використовують для вивчення принципів роботи виробів, а також при їх налагодженні, контролі та ремонті.

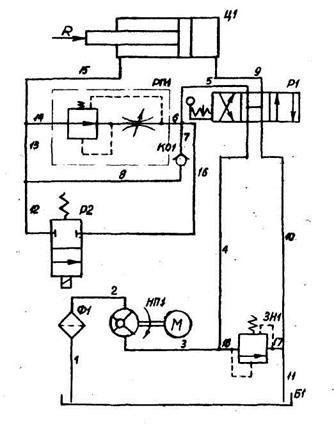

Рисунок 2.2 – Функціональна схема конічного дроселя Принципова схема - схема, що визначає повний склад елементів і зв'язків між ними, і, як правило, вона дає детальне уявлення про принципи роботи виробів (рисунок 2.З). Принципові схеми служать основою для розробки наступних конструкторських документів, таких як схеми з'єднань, вузлові та детальні креслення. Їх використовують для аналізу роботи приводів, а також при їх налагодженні, контролі і ремонті (рисунок 2.3).

Рисунок 2.3 – Принципова схема гідравлічного приводу Схема з'єднань – схема яка показує з'єднання складових частин виробу і визначає трубопроводи, якими здійснюються ці з'єднання, а також місця їх входів і виходів. Види схем на кресленнях позначають наступними літерами: гідравлічна - Г, пневматична - П, газова - X, вакуумна – В. Типи схем позначають цифрами: структурна - 1, функціональна - 2, принципова - 3, з'єднань - 4, які записують в кінці шифру креслення. Наприклад: АБВГ ХХХХ.189 Г3.2, де АБВГ ХХХХ. 189 - шифр позначення креслення; Г3 - схема гідравлічна принципова; 2 - порядковий номер схеми в комплекті. При виконанні схем необхідно дотримуватися: - комплектності, яку визначає розробник, в об'ємі, достатньому для проектування, виготовлення, експлуатації і ремонту; - форматів креслень, встановлених ЄСКД; - правил побудови схем згідно ГОСТ 2.701-76; - умовних графічних позначень, які виконують згідно ГОСТів: ГОСТ 2.780-76. Елементи гідравлічних і пневматичних мереж; ГОСТ 2.781-68. Апарати гідравлічні і пневматичні, розподільні і регулюючі, пристрої контрольно-вимірювальні; ГОСТ 2.782-68. Насоси та двигуни гідравлічні і пневматичні; ГОСТ 2.784-70. Елементи трубопроводів; ГОСТ 2.785-70. Трубопровідна арматура; ГОСТ 2.721-74. Позначення загального використання.

Гідравлічний привід Гідравлічний привід - це сукупність пристроїв, призначених для приведення у рух з заданими параметрами виконавчих органів машин, енергоносієм яких служить робоча рідина. По принципу дії гідравлічні приводи поділяються гідродинамічні та об’ємні. Гідродинамічні приводи використовують енергію потоку рідини і складаються із лопасних машин. Об’ємні гідравлічні приводи використовують енергію стисненої рідини, яка витісняється із робочих камер певними об’ємами. У машинобудуванні об’ємні гідравлічні приводи одержали широке застосування завдяки наступним перевагам: - висока швидкодія; - можливість одержання значних зусиль та обертових моментів при порівняно незначних розмірах гідродвигунів; - безступінчасте регулювання швидкості виконавчих пристроїв у широкому діапазоні; - мала інерційність; - можливість керування параметрами руху під час переміщень робочих органів автоматизованого обладнання; - простота здійснення зворотно-поступального руху; - легкість запобігання перевантажень; - можливість передачі значних зусиль за незначної металоємності приводу; - висока точність позиціювання; - можливість переміщення виконавчих органів із нерухомого стану за максимального навантаження; - можливість переміщення виконавчих органів із рівномірною швидкістю незалежно від величини навантаження; - плавність роботи та перемикання; - легкість керування та регулювання; - висока продуктивність та надійність; - достатнє тепловідведення. Недоліки, через які гідропривід поступається електроприводу: - втрати робочої рідини (мінеральної олії) забруднюють оточуюче середовище, що створює небезпеку пожежі, аварії та нещасних випадків; - гідравлічні пристрої чутливі до забруднень робочої рідини; - високий тиск рідини гідроприводу небезпечний для обслуговуючого персоналу; - чутливість роботи гідравлічних механізмів до коливань температури, внаслідок зміни в'язкості робочої рідини; - невисокий коефіцієнт корисної дії. Напруженість гідравлічного приводу становить 6…100 МПа, для прикладу, у електричному та пневматичному приводі - 0,5... 1 МПа. Гідропривід використовується для такого типу обладнання: - металообробні верстати та складальні комплекси всіх типів; - автоматичні верстатні лінії; - підйомно-транспортне обладнання; - преси; - ливарні машини. - вальцювальні стани; - промислові ліфти, тощо. Гідропривід у металорізальних верстатах та допоміжному обладнанні може використовуватись: - у токарних верстатах для приводу затискних пристроїв, фіксуючих механізмів, у пристроях переміщення супортів та задньої бабки, інструментальних магазинів, механізмів подач, затискання заготовок у пристосуваннях та у шпинделях токарних верстатів; транспортерів видалення стружки; приводу револьверних головок, поворотних механізмів, ділильних столів інструментальних магазинів; - у багатоцільових верстатах: в приводах подач, у механізмах автоматичної зміни деталей та інструментів, у живленні гідростатичних підшипників та напрямних, у фіксуючих та затискних механізмах; - у шліфувальних верстатах: для здійснення зворотньо-поступального руху, для приводу механізмів подач, у забезпеченні роботи підшипників шпинделя; - у фрезерних верстатах: для приводу механізмів подач та допоміжних пристроїв, у електрогідравлічних слідкуючих приводах. - у довбальних та поперечно-строгальних верстатах: для реалізації головного руху повзуна та у приводі подач. - у протяжних верстатах: для реалізації головного руху та приводу допоміжних пристроїв. Об’ємні гідравлічні приводи складаються з силової частини, регулюючої та контролюючої апаратури і гідравлічних двигунів. До силової частини відносяться насоси з двигунами, що їх приводять в рух. Гідравлічний насос - гідравлічна машина, призначена для перетворення механічної енергії в енергію стиснутої рідини. Гідронасос - перетворювач, який призначений для перетворення обертового руху вала гідронасоса у потік робочої рідини під тиском всмоктуванням робочої рідини у робочу камеру, стисканням її та подачею у гідропривід, тобто механічна енергія затрачена на зміну об'єму робочої камери перетворюється у потенціальну енергію стиснутої рідини. У гідроприводі металорізальних верстатів використовується лише об'ємні гідронасоси, характерною особливістю яких є створення потоку строго визначеного об'єму робочої рідини в часі. На гідравлічних схемах насоси постійної продуктивності без вказання типу разом з двигуном мають наступне графічне позначення (рисунок 2.4)

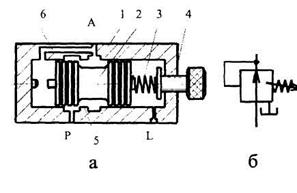

Рисунок 2.4 – Умовне позначення насоса постійної продуктивності з двигуном Контролюча та регулююча апаратура служить для управління характеристиками потоку рідини. До неї відносять клапани тиску, дроселі, розподільники. Клапани тиску - це гідроапарати, призначені для керування тиском та регулювання його величиною. У гідроприводі використовуються напірні, редукційні та клапани різниці тисків. Напірні клапани (рисунок 2.5) призначені для встановлення заданої величини та обмеження тиску у гідросистемі, керуючий сигнал знімається з його входу. У разі зростання величини вхідного (р) тиску зростає зусилля на клапан 1 до величини, достатньої для подолання зусилля регульованої пружини 2 і відкривання клапана, робоча рідина з входу Р через утворений проміжок 3 перетече до виходу Т. У гідроприводі використовуються такі типи напірних клапанів: - запобіжні; - переливні; - підпірні; - гальмівні.

Рисунок 2.5 – напірний клапан (а) та його умовне позначення (б)

Приклади використання напірних клапанів приведені на рисунку 2.6

Рисунок 2.6 – Приклади використання напірних клапанів Запобіжні клапани 1 (рисунок 2.6) використовуються для запобігання перевищення тиску у гідросистемі. Переважно встановлюються паралельно гідронасосу і налагоджується на тиск відкривання, який на 8-10% перевищує розрахунковий тиск на виході гідронасоса і призначений для спрацьовування в аварійних ситуаціях. Переливний клапан 2 (рисунок 2.6) призначений для підтримання стабільного значення тиску незалежно від напрямку руху поршня, чи вистою його у крайніх положеннях та зміни навантаження на шток циліндра, і є постійно відкритим, стравлюючи надлишок рідини у гідробак. Очевидно, що постійне стравлювання робочої рідини необхідно враховувати під час розрахунку продуктивності гідронасоса. Підпірний клапан 3 (рисунок 2.6) призначений для забезпечення постійного тиску у правій порожнині циліндра незалежно від сил інерції, які виникають під час розгону мас які переміщуються. Гальмівний клапан 4 (рисунок 2.6) призначений для запобігання різкого зростання тиску під час перемикання розподільника в кінці ходу поршня. Редукційний клапан - гідроапарат, призначений для зниження тиску робочої рідини, яка подається на його вхід, до заданого його значення на виході.

Рисунок 2.7 - Конструктивна схема (а) та умовне позначення (б) дволінійного редукційного клапана та приклад його використання (в)

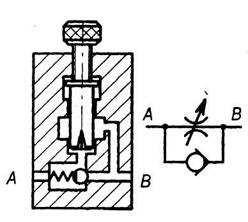

Редукційний клапан (рисунок 2.7) складається з корпусу 1, у якому вставновлений золотник 2 з можливістю переміщення. З правого боку на золотник діє пружина 3, зусилля стискання якої регулюється гвинтом 4. У нейтральному положенні редукційний клапан відкритий і через щілину 5 рідина з входу Р перетікає на вихід А. У випадку зростання тиску на виході зростає тиск на лівий торець золотника через канал 6, золотник 2 відповідно до стискання пружини З переміститься вправо, що приведе до зменшення щілини 5 і поступлення рідини з вхідним тиском до виходу А клапана. У випадку зменшення тиску на виході зменшиться дія тиску на лівий торець золотника, щілина 5 збільшиться і зросте поступлення більш високого вхідного тиску до виходу А. Гвинтом 4 встановлюється величина зредукованого тиску, для контролю кількісного значення якого необхідно на виході клапана встановити манометр. Однак, необхідно враховувати, що за умови зростання тиску на виході клапан закриється і можливе подальше зростання тиску. Для запобігання такої ситуації використовують трилінійні клапани (рисунок 2.8).

Рисунок 2.8 - Конструктивна схема (а) та умовне позначення (б) трилінійного редукційного клапана та приклад його використання (в)

Як і у дволінійного редукційного клапана робоча рідина протікає з входу Р до виходу А, але за умов перевищеня заданого тиску на виході золотник 2 продовжує переміщуватись і надлишок рідини протікає до виходу Т. Трилінійний редукційний клапан може бути використаний для забезпечення постійного тиску притискання плити 1 незалежно від її товщини. Для пропускання потоку робочої рідини за умови заданої різниці тисків у керуючих гідролініях у гідроприводі металорізальних верстатів використовують клапани пропорційності. Клапан складається з корпусу 1 (рисунок 2.9) золотника 2 та регульованої пружини 3, зусилля стискання якої регулюється гвинтом 4. В залежності від переміщення золотника здійснюється протікання потоку рідини з входу Р на вихід Т. Відкривання та закривання клапана буде залежати від тиску рідини у керуючих лініях X, У та зусилля стискання пружини. Клапани пропорційності дають змогу розширити функції гідроприводу та мінімізувати кількість використовуваних у гідроприводі апаратів.

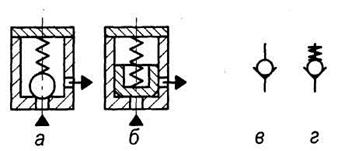

Рисунок 2.9 – Конструктивна схема клапана пропорційності Зворотній клапан це - гідроапарат призначений для вільного пропускання робочої рідини в одному напрямку та блокування у протилежному. Зворотні клапани переважно використовують двох типів: нена-вантажені (рисунок 2.10, в), у яких пропускання рідини здійснюється без значного зусилля, і навантажені (рисунок 2.10, г), у яких відкривання клапана можливе за умови досягнення певного значення тиску.

Рисунок 2.10 – конструктивна схема кулькового (а), та плунжерного (б) зворотніх клапанів та умовне позначення зворотного клапана ненавантаженого (в) та навантаженого (г) Зворотній клапан 1 у гідравлічній системі (рис. 2.11, а) призначений для запобігання зворотнього руху рідини від циліндра до насоса у випадку вимкнення електродвигуна приводу насоса. У гідросистемі (рисунок 2.11, б) зворотні клапани 1 та 2 з розподілювачем 3 забезпечують незалежне розвантажування насосів. Зворотній клапан 1 (рисунок 2.11, в) дає змогу регулювати частоту обертання гідромотора 2 в одному напрямку, а зворотній клапан з підпором 4 забезпечити підпір та запобігти перевантаження для охолоджувача робочої рідини 3.

Рисунок 2.11 - Використання зворотних клапанів у гідравлічних системах

Дросель - гідроапарат, який використовується для регулювання або обмеження витрат робочої рідини. Дросель конструктивно простий, малогабаритний та надійний у експлуатації гідроапарат, що дає змогу у широкому діапазоні регулювати витрати робочої рідини і відповідно швидкість (м/с) переміщення поршня гідроциліндра. Існує цілий ряд конструкцій дроселів. Переважно дроселі виготовляються з паралельно розташованим зворотним клапаном (рисунок 2.12).

Рисунок 2.12 - Дросель з паралельно розташованим зворотним клапаном та його умовне графічне зображення

Розподільники - це гідроапарати, які призначені для відкривання, перекривання або зміни напрямку потоку робочої рідини у гідроприводі. За конструкцією розподільники бувають золотниковими (рис. 2.13, а), клапанними (2.13, 6) та крановими (2.13, в).

Рисунок 2.13 - Розподільники золотникового (а), клапанного (б) та кранового (в) типу

Найбільше розповсюдження одержали золотникові розподільники, які характеризуються: - простотою конструкції незалежно від кількості позицій та діаметра умовного проходу; - зрівноваженістю золотника практично незалежно від тиску робочої рідини; - значними втратами робочої рідини; - чутливістю до забруднень. Зрівноваженість золотника забезпечується рівністю зусиль F1= F2, а перемикання розподільника здійснюється відносно незначним зусиллям Fп (рисунок 2.13, а). За способом перемикання розподільники бувають неперервної та дискретної дії. Розподільники неперервної дії не мають фіксованих положень, а сполучення каналів здійснюється за заданого прохідного перерізу, тобто забезпечується дроселювання робочої рідини. Такі апарати називають розподільниками з пропорційним керуванням. Розподільники дискретної дії мають фіксовані позиції (2, 3,…) і призначені для зміни напрямку потоку робочої рідини, не регулюючи його величини. В залежності від кількості позицій та гідроліній розподілювачі позначаються: кількість гідроліній / кількість позицій. Розподільники з ручним керуванням використовуються на вході гідросистем або окремих розгалуджень. Переважно використовується електромагнітне керування розподільниками і відповідно циклом роботи гідроприводу. Електромагнітне керування використовується для розподілювачів з діаметром умовного проходу не більше 10 мм, у випадку більшого умовного проходу застосовують гідравлічне (електрогідравлічне) керування. Умовне позначення гідророзподільників приведено в таблиці 2.1.

Таблиця 2.1 – Умовне позначення гідророзподільників

Золотникові розподільники виготовляються з перекриттям золотника (рисунок 2.14), тип якого вибирається в залежності від умов експлуатації гідро-приводу. За додатнім перекриттям під час перемикання всі гідролінії відсікаються одна від одної на короткий проміжок часу, можливе раптове зростання тиску у гідро лініях, по яких протікала рідина, у напрямку розподільника, гідропривід працює жорстко з можливими ударами. За від'ємного перекриття всі гідролінії на короткий проміжок часу з'єднуються між собою, що призводить до раптового падіння тиску, під час чого відбувається випереджувальне відкриття або напірної, або зливної гідроліній. Нульове перекриття забезпечує швидке перемикання у разі незначного переміщення золотника. У разі заміни гідророзподільника обов'язково необхідно враховувати тип перекриття.

Рисунок 2.14 - Типи перекриття золотників: а - додатне; б - від 'ємне; в - нульове

До гідравлічних двигунів відносяться гідроциліндри, гідромотори та поворотні двигуни. Гідроциліндри призначені для перетворення енергії стиснутої рідини у прямолінійний зворотно-поступальний рух, гідроциліндри - лінійні двигуни. Гідроциліндри основний двигун гідроприводу, який найбільш ефективно, без додаткових перетворюючих пристроїв, дає змогу одержати прямолінійний рух з заданою швидкістю та зусиллям. Типи гідроциліндрів приведені в таблиці 2.2. Гідромотори - це гідромашини, які призначені для перетворення енергії стиснутої рідини в обертовий рух. Гідромотори за конструкцією аналогічні гідронасосам. У порівнянні з електродвигунами мають такі переваги: - у 6 разів менші за об'ємом за однакової потужності; - в 4...5 разів менші за масою; - просте регулювання швидкості обертання, в окремих випадках від 2500 хв-1 до 1 хв-1 з забезпеченням високої стабільності; - час розгону та гальмування не перевищує сотих частин секунди тощо. Графічне позначення гідромотору приведено на рисунку 2.15

Рисунок 2.15 – Графічне позначення на схемах реверсивного гідромотору Поворотний двигун – це гідромашина, призначена для здійснення повороту виконавчого органу в межах одного оберту.Переважно поворотними двигунами здійснюють поворот до 2700.

Таблиця 2.2 – Типи гідроциліндрів

При позначенні насосів, гідродвигунів, контрольно-регулювальної і керуючої апаратури згідно ГОСТ 2.704-75 застосовується слідуюча обов'язкова індексація: а) насоси - Н: НШ - шестеренчатий; НЛ - лопасний, НА -аксіально-поршневий; НР - радіально-поршневий; НП - пластинчатий; б) гідромотори - М: МП - пластинчатий, МА - аксіально-поршневий, МР - радіально-поршневий; в) гідроциліндри - Ц: ЦП - поршневий, ЦО - одноштоковий, ЦД - двохштоковий, ЦТ - телескопічний; г) клапани - К: КП – клапан запобіжний, КО - клапан зворотній, КР - клапан редукційний; КТ – клапан гальмівний; д) дроселі – ДР; е) реле: РД - реле тиску, РВ - реле витримки часу; ж) розподільники – Р; з) -регулятори потоку – РП; і) гідроакумулятори – АК; к) фільтри – Ф; л) гідробаки – Б.

|

||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 624; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.012 с.) |