Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет диаметров трубопроводовСодержание книги

Поиск на нашем сайте Введение В мировой практике применение трубопроводов для подачи к местам потребления жидких и газообразных веществ имеет огромное значение. Трубопроводы делят на простые и сложные. Сложные трубопроводы делят на разветвлённые(тупиковые) и замкнутые(кольцевые). Для решения поставленной задачи- выбора центробежной гидравлической машины(насоса) необходимо установить производительность и напор, которые она должна обеспечить. Гидравлическими машинами называются устройства, которые служат для преобразования механической энергии двигателя в энергию перемещаемой жидкости (насосы) или для преобразования гидравлической энергии потока жидкости в механическую энергию (гидравлические турбины). В пищевой промышленности применяются, гидравлические машины служащие для подъема, перемещения или нагнетания капельных жидкостей, т.е. насосы. По принципу действия основными типами гидравлических машин, применяемых в пищевой промышленности являются центробежные и поршневые насосы. Центробежные машины создают давление и осуществляют транспортировку капельных жидкостей и жидких суспензий, главным образом за счет работы центробежных сил, возникающих при вращении лопастных рабочих колес. Поршневые машины работают на принципе вытеснения жидкости из насосных цилиндров рабочими органами, называемыми поршнями. По этому же принципу работают ротационные насосы. Целью курсовой работы является гидравлический расчет сложного насосной установки а так же подбор центробежной гидравлической машины.

ИСХОДНЫЕ ДАННЫЕ Длины участков: l1 = 10 м; l2 = 10 м; l3 = 19 м; l4 = 0,8 м; l5 = 4,0 м; l6 = 2,0 м; l7 = 1,0 м. Отметки установки приемных емкостей: z1 = 10 м; z2 = 15 м; z3 = 20 м. Свободный напор в точках потребления: H1 = 6 м; H2 = 12 м; H3 = 10 м. Расходы через ответвления: Q1 = 5 м3/ч; Q2 = 15 м3/ч; Q3 = 40 м3/ч. Диаметр витков змеевика: Д = 5 диаметров трубопровода Диаметр расширительной емкости: Др = 0,2 м. Угол раскрытия конфузора: α = 80. Углы ответвлений: β1 = 200; β2 = 300. Число витков змеевика: n2 = 5. Число трубок: n1 = 50. Высоты составных частей теплообменника: В1 = 0,2 м; В2 = 1,0 м; В3 = 0,4 м. Диаметр теплообменника: Дт = 0,8 м. Диаметр трубок теплообменника: dтр = 20 мм. Гидравлические расчеты Расчет гидравлических параметров схемы необходим для определения затрат энергии на перемещение жидкости и подбора стандартной гидравлической машины (насоса). Расчет ведется согласно [1].

Расчет диаметров трубопроводов Примем значение экономической скорости

где

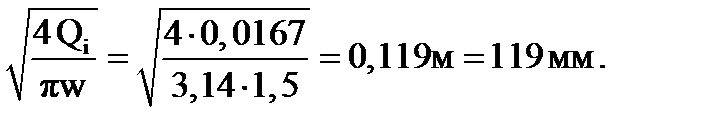

Для проведения вычислений расход Q i переведём из м3/ч в м3/с: Q1 = 5 м3/ч = Q2 = 15 м3/ч = Q3 = 40 м3/ч = Q0 = 60 м3/ч = Диаметры трубопроводов:

d1 = d2 = d3 = d0 = На основании рассчитанных значений

Вычислим внутренние диаметры трубопроводов: di = Di – 2si, (2) где D i - наружный диаметр соответствующего трубопровода, мм; s i -толщина стенки, мм. d1 = D1-2s1 = 42,3-2∙2,8 = 36,7 мм, d2 = D2-2s2 = 75,5-2∙3,2 = 69,1 мм, d3 = D3-2s3 = 114-2∙4,0 = 106 мм, d0 = D0-2s0 = 140-2∙4,0 = 132 мм.

Так как внутренние диаметры стандартных труб могут отличаться от значений, рассчитанных по формуле (1), необходимо уточнить скорость течения жидкости.

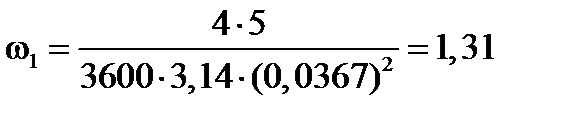

Уточняем скорость течения жидкости:

где

Определение гидравлических потерь напора в трубопроводе Потери напора разделяют: на потери на трение по длине, и местные потери. Потери на трение возникают в прямых трубах постоянного сечения и изменяются пропорционально длине трубы.

Расчет потерь на общей ветке

Расчет потерь на второй ветви

Вход в трубу под углом [3, стр5]

где

Центробежного насоса Насос К 20/30 (2К – 6) Масса насоса m = 38 кг. Число оборотов вала Требуемая производительность Требуемый напор Н= 26,6 м. Допускаемый кавитационый запас 4 м. Мощность насоса N = 2,67 КВт. КПД насоса Диаметр рабочего колеса Dр = 148 мм.

Выбор электродвигателя Насосы комплектуют различными по мощности электродвигателями. При выборе электродвигателя следует ориентироваться на рассчитанную в предыдущем разделе мощность на валу насоса

где К – коэффициент запаса, принимаем К=1,3,т.к. NЭД до 4 кВт;

По величине Вывод В ходе курсовой работы были произведены гидравлические расчёты насосной установки, а также был подобран центробежный насос по полученным результатам. Рассчитанный насос обеспечивает требуемый напор Для получения конечного результата данной курсовой работы, а именно, выбора центробежной гидравлической машины, производились вычисления сопротивлений на трение по длине, обусловленные вязкостным трением слоёв жидкости, движущихся в потоке с разными скоростями и трением слоёв жидкости о внутреннюю поверхность трубы и местных сопротивлений, обусловленных различного рода препятствиями, установленными в потоке перемещения жидкости. Затем был выбран участок с наибольшим потребным напором в результате сравнения всех трех вариантов. Базовая ветвь – третья.

Литература

Приложение А (обязательное) Список чертежей

МЖГ 04.02.000 СБ Насос центробежный К 20/30

Введение В мировой практике применение трубопроводов для подачи к местам потребления жидких и газообразных веществ имеет огромное значение. Трубопроводы делят на простые и сложные. Сложные трубопроводы делят на разветвлённые(тупиковые) и замкнутые(кольцевые). Для решения поставленной задачи- выбора центробежной гидравлической машины(насоса) необходимо установить производительность и напор, которые она должна обеспечить. Гидравлическими машинами называются устройства, которые служат для преобразования механической энергии двигателя в энергию перемещаемой жидкости (насосы) или для преобразования гидравлической энергии потока жидкости в механическую энергию (гидравлические турбины). В пищевой промышленности применяются, гидравлические машины служащие для подъема, перемещения или нагнетания капельных жидкостей, т.е. насосы. По принципу действия основными типами гидравлических машин, применяемых в пищевой промышленности являются центробежные и поршневые насосы. Центробежные машины создают давление и осуществляют транспортировку капельных жидкостей и жидких суспензий, главным образом за счет работы центробежных сил, возникающих при вращении лопастных рабочих колес. Поршневые машины работают на принципе вытеснения жидкости из насосных цилиндров рабочими органами, называемыми поршнями. По этому же принципу работают ротационные насосы. Целью курсовой работы является гидравлический расчет сложного насосной установки а так же подбор центробежной гидравлической машины.

ИСХОДНЫЕ ДАННЫЕ Длины участков: l1 = 10 м; l2 = 10 м; l3 = 19 м; l4 = 0,8 м; l5 = 4,0 м; l6 = 2,0 м; l7 = 1,0 м. Отметки установки приемных емкостей: z1 = 10 м; z2 = 15 м; z3 = 20 м. Свободный напор в точках потребления: H1 = 6 м; H2 = 12 м; H3 = 10 м. Расходы через ответвления: Q1 = 5 м3/ч; Q2 = 15 м3/ч; Q3 = 40 м3/ч. Диаметр витков змеевика: Д = 5 диаметров трубопровода Диаметр расширительной емкости: Др = 0,2 м. Угол раскрытия конфузора: α = 80. Углы ответвлений: β1 = 200; β2 = 300. Число витков змеевика: n2 = 5. Число трубок: n1 = 50. Высоты составных частей теплообменника: В1 = 0,2 м; В2 = 1,0 м; В3 = 0,4 м. Диаметр теплообменника: Дт = 0,8 м. Диаметр трубок теплообменника: dтр = 20 мм. Гидравлические расчеты Расчет гидравлических параметров схемы необходим для определения затрат энергии на перемещение жидкости и подбора стандартной гидравлической машины (насоса). Расчет ведется согласно [1].

Расчет диаметров трубопроводов Примем значение экономической скорости

где

Для проведения вычислений расход Q i переведём из м3/ч в м3/с: Q1 = 5 м3/ч = Q2 = 15 м3/ч = Q3 = 40 м3/ч = Q0 = 60 м3/ч = Диаметры трубопроводов:

d1 = d2 = d3 = d0 = На основании рассчитанных значений

Вычислим внутренние диаметры трубопроводов: di = Di – 2si, (2) где D i - наружный диаметр соответствующего трубопровода, мм; s i -толщина стенки, мм. d1 = D1-2s1 = 42,3-2∙2,8 = 36,7 мм, d2 = D2-2s2 = 75,5-2∙3,2 = 69,1 мм, d3 = D3-2s3 = 114-2∙4,0 = 106 мм, d0 = D0-2s0 = 140-2∙4,0 = 132 мм.

Так как внутренние диаметры стандартных труб могут отличаться от значений, рассчитанных по формуле (1), необходимо уточнить скорость течения жидкости.

Уточняем скорость течения жидкости:

где

|

||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 432; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.011 с.) |

.

. ; (1)

; (1) - расход среды на i-ом участке трубопровода, м3/ч

- расход среды на i-ом участке трубопровода, м3/ч =

=  +

+  +

+  = 5+15+40 = 60 м3/ч - расход среды на общем участке трубопровода.

= 5+15+40 = 60 м3/ч - расход среды на общем участке трубопровода. ,

, ,

, ,

, .

.

, выбираем ближайший стандартный диаметр трубы

, выбираем ближайший стандартный диаметр трубы  по ГОСТ 3262 – 75 для стальных водогазопроводных труб [2].

по ГОСТ 3262 – 75 для стальных водогазопроводных труб [2]. мм, Труба

мм, Труба

мм, Труба

мм, Труба

мм, Труба

мм, Труба

мм, Труба

мм, Труба

, (3)

, (3) - стандартный диаметр i-й трубы, м.

- стандартный диаметр i-й трубы, м. м/с

м/с м/с

м/с м/с

м/с м/с

м/с - коэффициент сопротивления при входе в трубу с острыми краями(2 точки).

- коэффициент сопротивления при входе в трубу с острыми краями(2 точки). - коэффициент сопротивления на вентиле при d0 = 120мм (1 вентиль).

- коэффициент сопротивления на вентиле при d0 = 120мм (1 вентиль). - коэффициент сопротивления при выходе из трубы

- коэффициент сопротивления при выходе из трубы - коэффициент сопротивления при внезапном расширении.

- коэффициент сопротивления при внезапном расширении. м.

м. , (11)

, (11) = 600 - угол отхода трубы.

= 600 - угол отхода трубы.

- коэффициент сопротивления на вентиле при d2 = 26,8мм.

- коэффициент сопротивления на вентиле при d2 = 26,8мм. - коэффициент сопротивления при резком повороте на 600 .

- коэффициент сопротивления при резком повороте на 600 . - коэффициент сопротивления при повороте на 900 (3 точки).

- коэффициент сопротивления при повороте на 900 (3 точки). - коэффициент сопротивления при выходе из трубы.

- коэффициент сопротивления при выходе из трубы. м;

м; (об/мин).

(об/мин). м3 /час.

м3 /час. .

. . Мощность требуемого электродвигателя

. Мощность требуемого электродвигателя  определяется из равенства:

определяется из равенства: , (47)

, (47)

подбираем ближайший больший по мощности комплектующий электродвигатель. Принимаем двигатель марки АOЛ2-22-2 мощностью 2,2 кВт.

подбираем ближайший больший по мощности комплектующий электродвигатель. Принимаем двигатель марки АOЛ2-22-2 мощностью 2,2 кВт. при расходе

при расходе  по третьей ветви трубопровода.

по третьей ветви трубопровода.