Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Слесарный измерительный инструментСодержание книги

Поиск на нашем сайте

Техника безопасности Правила техники безопасности предусматривает создание условий, которые обеспечивают безопасность труда при наибольшей его производительности. До начала работы: · Молотки, зубила и другой ударный инструмент не должен иметь забитых и деформированных рабочих поверхностей, что может привести к неправильному удару и травме рук; · Напильники отвертки и другой подобный инструмент должен быть плотно насажен на деревянные ручки; при работе без ручек или с плохо насаженными ручками можно серьезно повредить руки; · Тиски должны быть прочно закреплены на верстаках, а сами верстатки должны быть вполне исправными и устойчивыми; 1. При обработке деталей в тисках сжимать их прочно. 2. Вов время установки и снятия деталей с тисков соблюдать осторожность, чтобы деталь не упала на ноги. 3. Удалять опилки с верстака только щеткой. 4. При рубке метала применять все меры к тому, чтобы отлетающие стружки не могли принести вред окружающим; для этого обязательно снабдить все верстаки предохранительными сетками или экранами. 5. Рабочие помещения следует хорошо вентилировать, не допускать скопления в воздухе пыли, которая интенсивно образуется во время работы. 6. Не допускать хранения в мастерских горючих веществ, которые могут понадобиться например, при отделке и окраске изделий. Горючие вещества должны храниться в закрытых металлических ящиках в специальных кладовых.

7. Нельзя оставлять в мастерских промасленных тряпок и одежды, так как они способны к самовозгоранию. 8. По окончанию работ каждый день обучающий должен тщательно убрать и очистить свои рабочие места, положить на место инструменты и детали. Неисправный инструмент нельзя хранить на рабочих местах, его нужно сдать в кладовую, сообщив об этом преподавателю.

Организация рабочего места Рабочее место учащегося - это определенная часть площади учебной мастерской (лаборатории) с наиболее оптимально расположенными на нем оборудованием, инструментами, приспособлениями и другой оснасткой, необходимыми для выполнения учебно-производственных работ, соответствующих требованиям программы производственного обучения. Обеспечение высокой производительности труда в значительной мере зависит от правильной организации рабочего места. Организация рабочего места является важнейшим звеном организации труда. Правильный выбор и размещение оборудования, инструментов и материалов создают наиболее благоприятные условия работы. Правильно организованным считается такое рабочее место, на котором при наименьшей затрате сил и средств благодаря рациональной и культурной организации труда достигаются наивысшая производительность и высокое качество продукции. Правильной организации рабочего места можно достигнуть рационализацией трудовых приемов, механизацией процессов работы, устранением непроизводительных затрат рабочего времени, применением передовых методов труда. Разметка Разметкой называют процесс перенесения формы и размеров детали или ее части с чертежа на заготовку. Основная цель разметки — обозначить на заготовке места и границы обработки. Места обработки указываются центрами отверстий, получаемых последующим сверлением, или линиями гибки. Границами обработки отделяют тот материал, который должен быть удален, от того материала, который остается и образует деталь. Кроме того, разметку применяют в целях проверки размеров заготовки и ее пригодности для изготовления данной детали, а также для контроля правильности установки заготовки на станке.

Рубка металла Рубкой называется операция, при которой с помощью зубила и слесарного молотка с заготовки удаляют слои металла или разрубают заготовку. Физической основой рубки является действие клина, форму которого имеет рабочая (режущая) часть зубила. Рубка применяется в тех случаях, когда станочная обработка заготовок трудно выполнима или нерациональна. С помощью рубки производится удаление (срубание) с заготовки неровностей металла, снятие твердой корки, окалины, острых кромок детали, вырубание пазов и канавок, разрубание листового металла на части. Рубка производится, как правило, в тисках. Разрубание листового материала на части -может выполняться на плите. Основным рабочим (режущим) инструментом при рубке является зубило, а ударным — молоток. Слесарное зубило (11) изготовляется из инструментальной углеродистой стали. Оно состоит из трех частей: ударной, средней и рабочей. Ударная часть / выполняется суживающейся кверху, а вершина ее (боек) —закругленной; за среднюю часть 2 зубило держат во время рубки; рабочая (режущая) часть 3 имеет клиновидную форму. Угол заострения выбирается в зависимости от твердости обрабатываемого материала. Для наиболее распространенных материалов рекомендуются следующие углы заострения: для твердых материалов (твердая сталь, чугун) — 70°; для материалов средней твердости (сталь) ~ 60°; для мягких материалов (медь, латунь) '— 45°; для алюминиевых сплавов — 35°. Рабочая и ударная части зубила подвергаются термической обработке (закалке и отпуску). Степень закалки зубила можно определить, проведя напильником по закаленной части зубила: если напильник не снимает стружку, а скользит по поверхности, закалка выполнена хорошо. Для вырубания узких пазов и канавок пользуются зубилом с узкой режущей кромкой — крейцмейселем. Такое зубило может применяться и для снятия широких слоев металла: сначала прорубают канавки узким зубилом, а оставшиеся выступы срубают широким зубилом. Для вырубания профильных канавок (полукруглых, двугранных и др.) применяются специальные крейцмейсели— канавочники, отличающиеся только формой режущей кромки. Слесарные молотки, используемые при рубке металлов бывают двух типов: с круглым и с квадратным бойком. Основной характеристикой молотка является его масса. Для рубки металлов применяют молотки массой от 400 до 600 г. Рубка металлов — операция очень трудоемкая. Для облегчения труда и повышения его производительности используют механизированные инструменты. Среди них наибольшее распространение имеет пневматический рубильный молоток (12) Он приводится в действие сжатым воздухом, который подается по шлангу 3 от постоянной пневмосети или передвижного компрессора. При рубке металла нажимают курок 2, отжимающий золотник 4. Воздух, попадая через воздухопроводящие каналы, перемещает боек 6, который ударяет по хвостовищу зубила 7, вставленному в ствол 5. Во время рубки пневматический рубильный молоток держат обеими руками: правой — за рукоятку левой — за конец ствола, и направляют зубило по линии рубки. Правка металла Правка металла - операция, при помощи которой устраняют неровности, кривизну или другие недостатки формы заготовок/ Правка металла - это выправление металла действием давления на какую-либо его часть независимо от того, производится это давление прессом или ударами молотка (рихтовка).

Правят стальные листы из цветных металлов и их сплавов, стальные полосы, прутковый материал, трубы, проволоку, стальной квадрат, круг стальной, а также металлические сварные конструкции. Различают два метода правки металлов: правку вручную, выполняемую с помощью молотка на стальных или чугунных правильных плитах, наковальнях и др., и правку машинную, выполняемую на правильных машинах. Металл правят как в холодном, так и в нагретом состоянии. Гибка металла - слесарная операция, при выполнении которой заготовка приобретает заданную форму. Заготовки можно изгибать под углом по радиусу и по фасонным кривым. Гибку можно выполнять вручную и с помощью приспособлений, на гибочных прессах и станках, при этом гибка может быть произвольной (на глаз), по образцу, месту, разметке и по шаблон

Опиливание металла

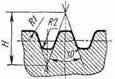

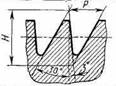

Опиливанием называется слесарная операция, при которой снимают слои материала с поверхности заготовки с помощью напильника. Напильник — это многолезвийный режущий инструмент, обеспечивающий сравнительно высокую точность и малую шероховатость обрабатываемой поверхности заготовки (детали). Опиливанием придают детали требуемую форму и размеры, пригоняют детали друг к другу при сборке и выполняют другие работы. С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия различной формы, поверхности, расположенные под разными углами, и т. д. Припуски на опиливание оставляют небольшие — от 0,5 до 0,025 мм. Погрешность при обработке может быть от 0,2 до 0,05 мм и в отдельных случаях — до 0,005 мм. Напильник () представляет собой стальной брусок определенного профиля и длины, на поверхности которого' имеется насечка (нарезка). Насечка образует мелкие и остро-заточенные зубья, имеющие в сечении форму клина. Для напильников с насеченным зубом угол заострения обычно равен 70°, передний угол (у) — до 16°, задний угол (а) — от 32 до 40°. Напильники с одинарной насечкой снимают широкую стружку по длине всей насечки. Их применяют при опиливании мягких металлов. Напильники с двойной насечкой используют при опиливании стали, чугуна и других твердых материалов, так как перекрестная насечка размельчает стружку, чем облегчает работу. Рашпильную насечку получают вдавливанием металла специальными трехгранными зубилами. Полученные при образовании зубьев вместительные выемки способствуют лучшему размещению стружки. Рашпилями обрабатывают очень мягкие металлы и неметаллические материалы.

Дуговую насечку получают фрезерованием. Она имеет дугообразную форму и большие впадины между зубьями, что обеспечивает высокую производительность и хорошее качество обрабатываемых поверхностей. Изготовляются напильники из стали У13 или У13А, а также из хромистой стали ШХ15 и 13Х. После насечки зубьев напильники подвергают термической обработке. Ручки напильников изготовляют обычно из древесины (березы, клена, ясеня и других пород). По назначению напильники делят на следующие группы: общего назначения, специального назначения, надфили, рашпили, машинные напильники. Для общеслесарных работ применяют напильники общего назначения. По числу насечек на 1 см длины напильники подразделяют на 6 номеров. Напильники с насечкой № 0 и 1 (драчевые) имеют наиболее крупные зубья и служат для грубого (чернового) опиливания с погрешностью 0,5—0,2 мм. Напильники с насечкой № 2 и 3 (личные) служат для чистового опиливания деталей с погрешностью 0,15—0,02 мм. Напильники с насечкой № 4 и 5 (бархатные) применяются для окончательной точной отделки изделий. Погрешность при обработке — 0,01—0,005 мм. По длине напильники могут изготовляться от 100 до 400 мм. По форме поперечного сечения они подразделяются на плоские, квадратные, трехгранные, круглые, полукруглые, ромбические и ножовочные. Для обработки мелких деталей служат малогабаритные напильники — надфили. Они изготовляются пяти номеров с числом насечек на 1 см длины от 20 до 112. Обработку закаленной стали и твердых сплавов производят специальными надфилями, на стальном стержне которых закреплены зерна искусственного алмаза. Улучшение условий и повышение производительности труда при опиливании металла достигается путем применения механизированных (электрических и пневматических) напильников. Рассмотрим устройство универсальной шлифовальной машинки, которая широко используется в современном производстве. Универсальная шлифовальная машинка, работающая от асинхронного электродвигателя, имеет шпиндель, к которому крепится гибкий вал 2 с державкой (головкой) 3 для закрепления рабочего инструмента. Сменные прямые и угловые головки позволяют с помощью круглых фасонных напильников производить опиливание в труднодоступных местах и под разными углами. Качество опиливания контролируют самыми различными инструментами. Правильность опиливаемой плоскости проверяют поверочной линейкой «на просвет». Если плоская поверхность должна быть опилена особенно точно, ее проверяют с помощью поверочной плиты «на краску». В том случае, если плоскость должна быть опилена под определенным углом к другой смежной плоскости, контроль осуществляется с помощью угольника или угломера. Для проверки параллельности двух плоскостей пользуются штангенциркулем или кронциркулем. Расстояние между параллельными плоскостями в любом месте должно быть одинаковым. Контроль криволинейных обрабатываемых поверхностей производят по линиям разметки или с помощью специальных шаблонов.

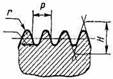

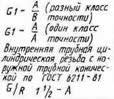

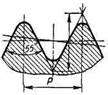

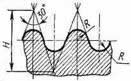

Резьба

1.2.1. Метрическая резьба 1.2.2. Дюймовая резьба 1.2.3. Трубная цилиндрическая резьба 1.2.4. Трубная коническая резьба 1.2.5. Трапецеидальная резьба 1.2.6. Упорная резьба 1.2.8. Прямоугольная резьба 1.3. Условное изображение резьбы. ГОСТ 2.311–68 Клепка металла

Клепка производится при помощи заклепок, которые изготавливаются из мягкой стали и представляют собой цилиндрические стержни с двумя головками. Одна из этих головок называется закладной, а другая, расклепываемая на другом конце стержня, - замыкающей. Именно замыкающая головка обеспечивает скрепление деталей. В зависимости от требований к поверхности, замыкающие головки заклепок могут быть полукруглыми, потайными, полупотайными или плоскими. Если обе головки заклепки располагаются над поверхностями склепанных деталей, клепка называется обыкновенной. Если же головки заклепки помещаются заподлицо с поверхностями склепанных деталей, клепку называют потайной. Заклепочные соединения подразделяются на: - прочные (рассчитаны только на восприятие силовых нагрузок); Для обеспечения герметичность соединения на поверхность стыка наносятся различные герметики или под стык подкладываются разные пластичные материалы. Для выполнения герметичных соединений используют заклепки с усиленными головками. В зависимости от конструкции выделяют однорядные, двухрядные и многорядные заклепочные соединения с расположением заклепок параллельными рядами или шахматном порядке. В однорядных соединениях расстояние между центрами заклепок (шаг заклепочного шва) должно быть равно трем диаметрам заклепки, а в двухрядных соединениях – четырем диаметрам заклепки. По количеству плоскостей среза такие соединения подразделяются на одно- и многосрезные. В качестве еще одного критерия для классификации выступает характер воздействия нагрузки на заклепочное соединение. Нагрузка может воздействовать на заклепочное соединение в продольном направлении, параллельном оси заклепок, и в поперечном, перпендикулярном оси заклепок. По конструкции заклепочные соединения во многом схожи с паянными, клеевыми и сварными соединениями. Детали и листы, соединяемые заклепочным швом, могут располагаться внахлестку или встык с накладками. Заклепки изготавливаются для разных способов установки. Односторонняя клепка выполняется с использованием множества видов заклепок, включая отрывные и взрывные. При обычной клепке наковаленка-поддержка может находиться с лицевой либо с тыльной стороны. Преимуществом последнего способа является возможность использования более легкой по весу наковаленки-поддержки. Клепка бывает холодной, горячей и смешанной. При холодной клепке замыкающая головка заклепки высаживается в холодном состоянии. Холодную клепку используют, когда толщина стержня заклепки не превышает 8 мм. Горячая клепка предусматривает предварительный разогрев стержня заклепки до температуры красного каления. Данный способ применяют при толщине стержня заклепки 8 мм и более. Технология клепки При ручной клепке для осаживания стержня заклепки используется кувалда или ручной клепальный пневматический молоток. Ручная клепка выполняется следующим образом. Клепальщик вставляет в буксу молотка наковаьню-поддержку, затем в правую руку берет рукоятку молотка, одновременно левой рукой поддерживая его ствол, направляемый на расклепываемую заклепку. Прижав молоток к заклепке, клепальщик пускает его в работу. Как правило, в процессе клепки участвуют два человека – клепальщик и его подручный. Подручный молотком меньшей мощности клепает с внутренней стороны, подбивая заклепку, а клепальщик в это время клепает с наружной стороны, заклепку осаживая. Таким образом достигается уплотнение листов и, как результат, высокое качество клепки. В последнее время для выполнения клепки вместо клепального молотка и наковальни-поддержки все чаще применяются клепальные прессы с ЧПУ, которые позволяют увеличить производительность и автоматизировать процесс клепки. Раздел 3.

Виды электроремонта Текущий ремонт (Т) – это ремонт, осуществляемый для восстановления работоспособности оборудования и состоящий в замене и (или) восстановлении его отдельных составных частей. В зависимости от конструктивных особенностей оборудования, характера и объема проводимых работ, текущие ремонты могут подразделяться на первый текущий ремонт (Т1), второй текущий ремонт (Т2) и т.д. Перечень обязательных работ, подлежащих выполнению при текущем ремонте, должен быть определен в ремонтной документации электроцеха (подразделения). При текущем ремонте, как правило, выполняются: – работы регламентированного ТО; – замена (или восстановление) отдельных узлов и деталей; – ремонт футеровок и противокоррозионных покрытий; – ревизия оборудования; – проверка на точность; – ревизия арматуры и другие работы, примерно такой же степени сложности. Для проведения текущих ремонтов электрооборудования разрабатываются технологические карты. Капитальный ремонт (К) – ремонт, выполняемый для обеспечения исправности и полного или близкого к полному восстановлению ресурса оборудования с заменой или восстановлением любых его частей, включая базовые (под базовой понимают основную часть оборудования, предназначенную для компоновки и установки на нее других составных частей). Послеремонтный ресурс оборудования должен составлять не менее 80% ресурса нового оборудования. В объем капитального ремонта входят следующие работы: – замена или восстановление всех изношенных агрегатов, узлов и деталей; – полная или частичная замена изоляции, футеровки; – выверка и центровка оборудования; – послеремонтные испытания. Для выполнения капитального ремонта на предприятии должны иметься ТУ на каждое наименование ремонтируемого оборудования.

Удаление обмотки. Разборка электрических машин на составные части не представляет затруднений. Необходимо только максимально механизировать выполнение отдельных операций, применяя электро- или гидрогайковерты, съемники, тали и т. п., а также соблюдать осторожность при выемке роторов крупных машин, чтобы не повредить ротором железо пакетов статора или его обмотку. 5. Электромагнитный метод заключается в следующем. Изготовляют однофазный трансформатор со съемным якорем и одним съемным, точнее сказать, заменяемым стержнем. На незаменяемый стержень наматывают намагничивающую обмотку на напряжение сети. На второй съемный стержень надевают один или несколько статоров двигателей, изоляцию обмоток которых необходимо обжечь. Диаметр заменяемого стержня подбирают таким образом, чтобы получить наименьший (порядка 5 мм) зазор м

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 156; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.170.164 (0.023 с.) |