Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Изготовление стержневых ящиков и моделей, описание технологии изготовления основной оснастки.Содержание книги

Поиск на нашем сайте В единичном и мелкосерийном производстве отливок наиболее целесообразно модельную оснастку изготовлять из древесины. Древесина – сравнительно дешевый материал, обладает хорошими технологическими свойствами. При достаточной прочности она легко обрабатывается и после обработки имеет чистую и гладкую поверхность, что для модели очень важно. Древесина хорошо соединяется с помощью клея, гвоздей, шурупов, имеет малую плотность. В единичном и мелкосерийном производстве модель делают по конструкторскому чертежу с нанесенной на нем технологией отливки. После тщательного изучения технологии отливки модельщик создает чертеж модели на листе фанеры. Модельный чертеж выполняется в натуральную величину по усадочному метру с припусками на механическую обработку, формовочными уклонами и стержневыми знаками. В дальнейшем этот чертеж-щиток является для модельщика основным документом. По этому чертежу модельщик склеивает заготовку для отдельных частей модели, выполняет шаблоны, необходимые для изготовления модели и стержневых ящиков, а также для контроля стержней и сборки формы.

Расчёт продолжительности заливки производится по формуле:

где S- коэф-т времени, δ- толщина стенки отливки, σ – масса одной отливки. Для чугунных отливок S принимаем равным 2 Расчёт среднего напора

где Н 0 - высота уровня расплава в чаше под уровнем подвода расплава форму, см Р- высота отливки по положению, см С- высота отливки по положению при заливке, см

Расчёт площади минимального сечения литниковой системы Значения коэффициента расхода литниковой системы µ:

Примечания: 1. В числителе приведены данные для сырой формы, а знаменателе – для сухой. 2. Малое сопротивление формы – сопротивление без поворота струи; среднее – при одном повороте струи на 90о; высокое – при двух поворотах струи на 90о.

Соотношение площадей сечения элементов литниковой системы ∑Fст: Fшл: Fлит = 1: 1,1: 1,15,

Отсюда: Fст = 4,9см2; Fшл = 4,2 см2; Fпит = 3,8 см2.

Проектирование и расчёт размеров элементов литниковой системы

Стояк

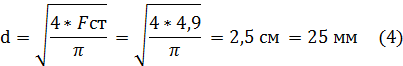

Далее определяется размер стояка внизу из уравнения откуда

Диаметр стояка сверху, под воронкой, определяется с учётом необходимой конусности стояка

где Нст - высота стояка до воронки, мм.

Литниковая воронка

Металлоприёмник Размеры принимаются по соотношениям

h мм = 1,5 d = 37,5 мм r = 0,625 d = 16 мм

Питатель

Минимальная высота питателя рассчитывается по справочной формуле:

где Тзал – минимальная температура заливки, оС; Тл – температура ликвидуса чугуна оС.

Принимаем высоту питателя hпит=6 мм.

Ширина питателя вверху

Ширина питателя внизу

Шлакоуловитель

Высота шлакоуловителя определяется из условия:

принимаем

Ширина шлакоуловителя снизу

Ширина шлакоуловителя сверху

Эскиз элементов литниковой системы

Рис. 5

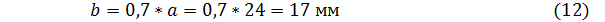

9. Моделирование заливки и охлаждения

Определившись с расположением отливки в форме и конструкциями стержней, что бы определиться с технологией получения отливки, выявить появление возможных дефектов произведём анализ предварительного моделирования заливки формы и охлаждения отливки согласно нашей технологии формы.

Для этого создаём пошагово 3-х мерную модель заливаемой формы в программном комплексе САПР Solid Works.

Рис. 6. 3D-модель отливки. Сохраняем модель в формате *.STL, в котором информация об объекте хранится как список треугольных граней, которые описывают его поверхность, и их нормалей.

Для анализа используем программный комплекс LVM-flow. Он представляет собой модульную программу с пошаговым выполнением действий. Этапы подготовки к расчёту представлены ниже: 1. Экспортируем модель в формате *.STL в модуль «3d конвертер»: Разделяем модели отливки и стержней, выполняющих проточные полости в них.

Рис. 7. Модель в модуле «3d конвертер» (в виде треугольных граней, которые описывают поверхность модели, и их нормалей).

1. Сохраняем файл во внутренний формат с расширением *.cvg. 2. Открываем сохранённый файл в модуле «Начальные условия» 3. Как первый шаг в подготовке модели для выполнения расчетов необходимо разбить всю расчетную область на дискретное число объемных элементов. Форма генерируется автоматически.

Рис. 8. Модель в модуле «Начальные условия» после разбивки на дискретное число объемных элементов

Рис. 9. Сечение модели в модуле «Начальные условия».

4. Назначаем материалы для каждого из объектов: - материал для жидкого расплава ВЧ-50 с начальной температурой заливки – 1380 оС. - материал стержней – Alfaset-смесь, с начальной температурой 20 оС.

5.Сохраняем проект в формате *.00 6. В модуле «Моделирование затвердевания» открываем сохранённый файл и запускаем моделирование. 7. Анализ производим в модуле «Банк паспортов».

Рис. 10. Сечение усадки в модуле «Банк паспортов».

В ходе анализа выявлено, что вся усадочная пористость находится на верхней поверхности (рис. 10). Технология разработана правильно. Теперь нужно смоделировать весь процесс заливки и охлаждения металла. Для этого выполняем снова пункты 1-7, только в пункте 6 файл открываем в модуле «Полная задача».

Рис.11. Усадка в модуле «Банк паспортов». Форма заполняется хорошо, положение усадочной пористости существенно не изменилось.

|

|||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 395; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.009 с.) |

(2)

(2)

,

,

(9)

(9) ,

,