Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

I. Краткая характеристика конструктивных и технологических особенностей секцииСтр 1 из 2Следующая ⇒

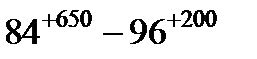

I. Краткая характеристика конструктивных и технологических особенностей секции 1.1 Днищевая секция расположена в районе 1.2 Габаритные размеры секции: 1.3 Масса секции –. 1.4 Система набора в районе секции продольная. 1.5 Характеристики наружной обшивки: - форма поверхности плоская, скругленная в районе скулы; - состоит из 7-ми поясьев: 1 пояс толщиной 20 мм и шириной 1000 мм, 5 поясов толщиной 18 мм и шириной 2000 мм, 1 пояс толщиной 18 мм и шириной 3200 мм, все листы одной длины 9350 мм; - поверхность второго дна плоская; - состоит из 5-ти поясьев: 1 пояс толщиной 15 мм и шириной 1000мм, 3 пояса толщиной 15 мм и шириной 3200 мм. - расположение сварных швов – параллельно ВК; 1.6 Характеристика продольного набора: - состоит из 1 вертикального киля высотой 1600мм,3-х стрингеров высотой 1600мм. - 12 продольных ребер жесткости по наружной обшивке - 13 продольных ребер жесткости по второму дну - 1 продольное ребро жесткости на вертикальном киле - по 2 продольных ребер жесткости на днищевом стрингере - проходит параллельно ДП. 1.7 Характеристика поперечного набора: - сплошные флоры толщиной полотнища 12 мм, расположены на 85, 88, 91 шпангоутах, подкреплены ребрами жесткости – планками - водонепроницаемый флор установлен на94 шп., толщина полотнища 12 мм; - бракетный флор установлен на 86, 87, 89, 90, 92, 93,95, 96 шп., толщина полотнища 16 мм, фланец 90 мм. 1.8 Марка материала, из которого изготовлены детали конструкции – 10Г2С1Д ( 1.9 Размеры практической шпации в районе секции: - продольная – 850 мм; - поперечная – 850 мм. 1.10 Описание сварных соединений: - листы наружной обшивки свариваются между собой автоматической сваркой под флюсом; - листы второго дна свариваются между собой автоматической сваркой под флюсом на флюсовой подушке; - продольные балки днища привариваются к днищу полуавтоматической сваркой плавящимся электродом в углекислом газе и его смеси с кислородом; -продольные балки второго дна привариваются ко второму дну ручной сваркой; -рж к вертикальному килю и днищевому стрингеру привариваются автоматической сваркой под флюсом; сварка монтажных стыков выполняется полуавтоматом в углекислом газе; подварка монтажных стыков, сварка в труднодоступных местах, сварка заглушек выполняются ручной сваркой.

-флоры с днищевым стрингером и вертикальным килем свариваются стыковой полуавтоматической сваркой в среде защитных газов; - флоры к настилу наружной обшивки днища привариваются поуавтоматической сваркой в среде защитных газов; к настилу второго дна привариваются ручной сваркой; -сварка монтажных стыков с внутренней стороны ручная,с внешней-полуавтоматическая в среде защитных газов; -борта привариваются между собой с внутренней и внешней сторон полуавтоматической сваркой в среде защитных газов; 1.11. Припуски секции: Припуски у секции 4 контуровачных(между бортовой секцией,днищевой ЛБ,днищевой секцией ПБ 84-96 шп) и один монтажный.

1.12. Схема монтажа и контуровочных припусков:

84+200 шп

II. Технология изготовления деталей

Эскизы

Деталь №2. Лист настила второго дна 15x1000x9350

Деталь №4. Скуловой лист 18x2950/3200x9350

Припуск гибочный 50мм

Деталь№10.Скуловая бракета 92шп.

Деталь №14. Бракета 16x1600x900,Фл

Деталь №19. Водонепроницаемый флор 12х1600х4500

4500

850 850 850 850 850

850 850 850 850 850

Деталь №26.Вертикальный киль

Деталь №30. РЖ 2-го дна 24710

Деталь №33. РЖ стрингера

Деталь №35.Заглушка 12x82x270

Деталь №37. Ребро жесткости 10x100x1000

2.1. Изготовление детали №26. 2.1.1 Разметку осуществлять вручную по эскизу и карте раскроя с помощью мела, меловой нитки, рулетки, керна и молотка. Провести линии, затем накернить (допуски см. в таблице 1)

2.1.2. Деталь замаркировать при помощи маркировочного карандаша с краской. Нанести основную маркировку: - № заказа; - № секции; - № чертежа; - № детали; - Район установки детали на судне; - Толщину листа; - Марку материала. Нанести дополнительную маркировку: - Ориентирующие надписи («нос», «корма», «низ», «верх»); - Технологические указания о разделке кромок в процессе резки. 2.1.3. Деталь вырезать газовой резкой на переносных машинах: Основные технические характеристики ПК-2: - Толщина разрезаемого листа: 5…150 (мм); - Количество резаков: 2 (шт); - Ширина полосы при резке 2-мя резаками одновременно: до 250 (мм); - Радиус резки при использовании циркулярного устройства: 400-900 (мм); - Наибольший угол наклона резака при снятии фасок: 55 (град); - Скорость движения тележки: 200-5000 (мм/мин); - Количество секций направляющего пути: 3 (шт); - Масса одного метра направляющего рельса: 8,3 (кг/м); - Общая длина направляющих рельсов: 8 (м); - Напряжение питающей сети: 220 (В); - Габаритные размеры: длина 430 (мм), ширина 400 (со штангой 825) (мм), высота 235 (мм); - Масса машины: 28 (кг). 2.1.5. Технология резки: Технология резки: Перед началом необходимо: - Проверить состояние оборудования и убедится в его исправности; - Отрегулировать давление газов согласно таблице режимов; - Проверить правильность укладки листа относительно направляющих; - Включить аппарат; - Установить лист металла на раскроечную раму; - Установить направляющие; - Установить резак в точку начала реза; - Установить расход газовой среды по режиму; - Установить необходимую скорость резки согласно таблице режимов; - Включить систему охлаждения; - Подключить резак и следить за процессом резки. 2.1.6. Прямолинейность кромок проконтролировать при помощи натяжения тонкой нити вдоль измеряемой кромки и через 500 мм расстояния от нити до кромки (допуск см. табл. 2). 2.1.7. Разделать кромки под сварку в процессе резки на той же переносной машине. 2.1.8. Проверить (допуск см. табл. 2). 2.1.9. Кромки деталей зачистить от грата с помощью пневмомашинок с наждачным кругом. 2.1.10 Правку осуществить на 9 валковой машине 2428 П (СССР) Основные технические характеристики: 5 максимальная толщина листа: 22мм; 6 максимальная ширина листа: 4500мм; 7 8 количество валков - 9; 9 диаметром: 320мм; 10 шаг валков: 370мм. 2.1.11. Технология правки: - деталь подать на роликах с помощью пневмопресса или электромагнитов; - деталь прокатить в машине 2-3 раза; - деталь передать на роликах для перемещения к месту складирования. 2.1.12. Проверить плоскостность детали, прикладывая металлическую линейку к листу измерительной гранью и щупом проверяя зазор (допуски см. в таблице 3), и размеры с помощью металлической рулетки.

Изготовление детали №35 2.3.1 Деталь вырезать на машине «Кристалл» ТПл-3,2. Основные технические характеристики: - максимальные габариты обрабатываемого листа: длина – 16 м, ширина – 3,2 м, толщина – 30 мм; - рабочая скорость движения резака до 4000 мм/мин; - количество резаков – 1, суппортов – 1; - габариты машины: длина – 1500 мм, ширина – 3810 мм, высота 700 мм; - вес машины 6300 кг, ходовой части – 900 кг; 2.3.2. Деталь замаркировать с помощью маркировочного карандаша см. пункт2.1.2 2.3.3. Правка детали на прессе ПА192 (СССР). Технические характеристики:

- номинальное усилие вертикального плунжера – 3200 кН; - размер стола 1300х2450 мм. Изготовление детали №19 2.4.1 Деталь вырезать на машине «Кристалл» ТПл-3,2. Основные технические характеристики: - максимальные габариты обрабатываемого листа: длина – 16 м, ширина – 3,2 м, толщина – 30 мм; - рабочая скорость движения резака до 4000 мм/мин; - количество резаков – 1, суппортов – 1; - габариты машины: длина – 1500 мм, ширина – 3810 мм, высота 700 мм; - вес машины 6300 кг, ходовой части – 900 кг; 2.4.2. Произвести маркировку специальным карандашом, согласно пункту 2.1.2. 2.4.3. Произвести правку на 9 валковой машине 2428 П (СССР) см. пункт 2.1.10 Изготовление детали №10 2.5.1 Деталь вырезать газовой резкой на машинах с программным управлением: Основные технические характеристики CG1-30: - Толщина разрезаемого листа: 6…100 (мм); - Количество резаков: 1 (шт); - Радиус резки при использовании циркулярного устройства: 200-2000(мм); - Наибольший угол наклона резака при снятии фасок: 55 (град); - Скорость движения тележки: 200-5000 (мм/мин); - Количество секций направляющего пути: 3 (шт); - Масса одного метра направляющего рельса: 8,3 (кг/м); - Общая длина направляющих рельсов: 8 (м); - Напряжение питающей сети: 220 (В); - Габаритные размеры: длина 470 (мм), ширина 230 (мм), высота 240 (мм); - Масса машины: 16 (кг). 2.5.2 Технология резки: Перед началом необходимо: - Проверить состояние оборудования и убедится в его исправности; - Отрегулировать давление газов согласно таблице режимов; - Проверить правильность укладки листа относительно направляющих; - Включить систему управления машиной; - Установить лист металла на раскроечную раму; - Выбрать нужную программу, соответствующую карте раскроя донной марки и толщине металла; - Установить резак в точку начала реза; - Установить расход газовой среды по режиму; - Установить необходимую скорость резки согласно таблице режимов; - Включить систему охлаждения; - Включить кнопку «Пуск» и следить за процессом резки, контролируя расстояние между листом и мундштуком (соплом) 15-20мм. 2.5.3 Деталь замаркировать с помощью маркировочного карандаша см. пункт 2.1.2 2.5.4. Произвести разделку кромокy на машине с программным управлением 2.5.5. Кромки деталей зачистить от грата с помощью пневмомашинок с наждачным кругом. 2.5.6.Правка детали после вырезки осуществляется в листоправильных вальцах см. пункт 2.1.10. Изготовление детали №14 2.6.1. Деталь вырезать газовой резкой на машинах с программным управлением см.2.5.1.

2.6.2. Маркировку специальным карандашом см.2.1.2. 2.6.3. Произвести разделку кромокy на машине с программным управлением. 2.6.4. Кромки деталей зачистить от грата с помощью пневмомашинок с наждачным кругом. 2.6.5. Правка детали на прессе ПА192 (СССР) см. 2.3.3. 2.6.6. Отгибку фланцев производить на прессе ПА-192. 2.6.7. Технология отгибки фланца: Используя штамп, провести отгибку методом свободного изгиба: - размеченную на гибку заготовку свободно уложить на две опоры матрицы; деталь начинать гнуть с угла, обращая внимание на ее положение относительно разметки пуансона; 2.6.8. Проверить с помощью шаблона (допуски см. в таблице допусков). Изготовление детали №37 2.7.1. Разметку по эскизам см. пункт 2.1.1 2.7.2. Маркировку специальным карандашом см.2.1.2 2.7.3. Вырезка детали осуществляется на гильотинных ножницах ТН350х20 (ЧСФР). Технические характеристики: - максимальная толщина листа 20 мм; - максимальная ширина листа 3550 мм; - число ходов в минуту 8; - мощность 35 кВт. 2.7.4. Правку осуществить на 9 валковой машине 2428 П (СССР) см.2.1.10. Изготовление детали №4 2.8.1. Деталь вырезать газовой резкой на машинах с программным управлением см. 2.5.1. 2.8.2. Деталь замаркировать при помощи маркировочного карандаша с краской см.2.1.2. 2.8.3. Гибку детали выполняем на гидравлическом прессе гильотинного типа ИА137. Основные технические характеристики: Номинальное уисие вертикального плунжера-2500кН Размер стола(ширина×длину),мм-1500×1500 Скорость рабочего хода поршня-15мм/с Длина пуансона-5500 мм Технология гибки: - Штампы устанавливают под прессом вдоль его лицевой стороны; - деталь укладывают на опоры матрицы и начинают гнуть, обращая внимание на правильность её положения на матрице; после первого нажима заготовку перемещают и производят второй и третий нажим, затем деталь передвигают вдоль штампа и производят три нажима 2.8.4. Проверить правильность гибки при помощи шаблона. Проверить допуски (см таб3). 2.8.5. Разметку осуществлять вручную по шаблонам и каркасам раскроя с помощью мела, меловой нитки, рулетки, керна и молотка. Провести линии, затем накернить (допуски см. в таблице 1). 2.8.6. Вырезка допусков газовой ручной резкой на переносной газовой машине РР-86. Технические харктеристики: Толщина разрезаемого материала,мм-5-100 Максимальная рабочая скорость,м/мин-1,5 Количество одновременно работающих резков-2 Технология резки: -Проверить состояние оборудования и убедиться в его исправности; отрегулировать давление газов согласно таблице режимов; -Проверить правильность укладки листа относительно направляющих; включить систему управления машиной; -Установить лист металла на раскроечную раму; -выбрать нужную программу, соответствующую карте раскроя данной марки и толщине металла; -установить резак в точку начала реза; -установить расход газовой среды по режиму; -установить необходимую скорость резки согласно таблице режимов;

-включить систему охлаждения; -Включить кнопку «Пуск» и следить за процессом резки, контролируя расстояния между листом и мундштуком (соплом) 15-20 мм.

2.8.7 Разделка кромок после вырезки детали осуществлять ручным резаком. 2.8.8. Проверить (допуск см. табл. 2). 2.8.9. Кромки деталей зачистить от грата с помощью пневмомашинок с наждачным кругом.

Допуски на отклонения при разметке (таблица 1)

Перечень параметров, подлежащих проверке после вырезки деталей (допустимые отклонения при разделке кромок) (таблица 2)

Допустимые отклонения от плоскости листовых деталей после правки (таблица 3)

Допускаемые отклонения на гибку (таблица 4)

Эскиз узла

Эскиз узла стрингера

Схема механизированной поточной линии сборки и сварки плоских секций

1 – механизированный листоукладчик ПЛМК-4,5х100; 2 – сборочный стенд; 3 – сварочный стенд; 4 – сварочный агрегат; 5 – приемный стенд; 6 – транспортная тележка; 7 – опорные ролики; 8 – агрегат АПН-10; 9 – кассета для продольного набора; 10 – перегружатель БН-10.

I. Краткая характеристика конструктивных и технологических особенностей секции 1.1 Днищевая секция расположена в районе 1.2 Габаритные размеры секции: 1.3 Масса секции –. 1.4 Система набора в районе секции продольная. 1.5 Характеристики наружной обшивки: - форма поверхности плоская, скругленная в районе скулы; - состоит из 7-ми поясьев: 1 пояс толщиной 20 мм и шириной 1000 мм, 5 поясов толщиной 18 мм и шириной 2000 мм, 1 пояс толщиной 18 мм и шириной 3200 мм, все листы одной длины 9350 мм; - поверхность второго дна плоская; - состоит из 5-ти поясьев: 1 пояс толщиной 15 мм и шириной 1000мм, 3 пояса толщиной 15 мм и шириной 3200 мм. - расположение сварных швов – параллельно ВК; 1.6 Характеристика продольного набора: - состоит из 1 вертикального киля высотой 1600мм,3-х стрингеров высотой 1600мм. - 12 продольных ребер жесткости по наружной обшивке - 13 продольных ребер жесткости по второму дну - 1 продольное ребро жесткости на вертикальном киле - по 2 продольных ребер жесткости на днищевом стрингере - проходит параллельно ДП. 1.7 Характеристика поперечного набора: - сплошные флоры толщиной полотнища 12 мм, расположены на 85, 88, 91 шпангоутах, подкреплены ребрами жесткости – планками - водонепроницаемый флор установлен на94 шп., толщина полотнища 12 мм; - бракетный флор установлен на 86, 87, 89, 90, 92, 93,95, 96 шп., толщина полотнища 16 мм, фланец 90 мм. 1.8 Марка материала, из которого изготовлены детали конструкции – 10Г2С1Д ( 1.9 Размеры практической шпации в районе секции: - продольная – 850 мм; - поперечная – 850 мм. 1.10 Описание сварных соединений: - листы наружной обшивки свариваются между собой автоматической сваркой под флюсом; - листы второго дна свариваются между собой автоматической сваркой под флюсом на флюсовой подушке; - продольные балки днища привариваются к днищу полуавтоматической сваркой плавящимся электродом в углекислом газе и его смеси с кислородом; -продольные балки второго дна привариваются ко второму дну ручной сваркой; -рж к вертикальному килю и днищевому стрингеру привариваются автоматической сваркой под флюсом; сварка монтажных стыков выполняется полуавтоматом в углекислом газе; подварка монтажных стыков, сварка в труднодоступных местах, сварка заглушек выполняются ручной сваркой. -флоры с днищевым стрингером и вертикальным килем свариваются стыковой полуавтоматической сваркой в среде защитных газов; - флоры к настилу наружной обшивки днища привариваются поуавтоматической сваркой в среде защитных газов; к настилу второго дна привариваются ручной сваркой; -сварка монтажных стыков с внутренней стороны ручная,с внешней-полуавтоматическая в среде защитных газов; -борта привариваются между собой с внутренней и внешней сторон полуавтоматической сваркой в среде защитных газов; 1.11. Припуски секции: Припуски у секции 4 контуровачных(между бортовой секцией,днищевой ЛБ,днищевой секцией ПБ 84-96 шп) и один монтажный.

1.12. Схема монтажа и контуровочных припусков:

84+200 шп

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 329; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.19.56.45 (0.206 с.) |

шп. по длине (левый борт).

шп. по длине (левый борт). (

( ).

). 24710.

24710. 20а.

20а. ;

; ,

,  ).

). 96+650 шп

96+650 шп

1600

1600

9350

9350

МПа;

МПа;