Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Исследование средств звукоизоляцииСодержание книги

Поиск на нашем сайте

Цель работы: ознакомление студентов с методами борьбы с производственным шумом, приборами для его измерения, нормативными требованиями к производственным шумам, а также экспериментальное измерение шума объекта и применение средств звукоизоляции. Продолжительность работы - 2 часа. Оборудование и приборы 1. Стенд - модель производственного помещения. 2. Звукоизолирующие перегородки. 3. Генератор функциональный ФГ-100. 4. Измеритель шума и вибрации ВШВ-003-М3. Теоретические сведения Шумом принято называть всякий нежелательный для человека звук, мешающий восприятию полезных сигналов. Шум представляет собой беспорядочное сочетание звуков различной интенсивности и частоты. Шум бывает: · механического происхождения, возникающий вследствие вибрации поверхностей машин и оборудования, а также одиночных или периодических ударов в соединениях деталей и конструкций; · аэродинамического происхождения (при истечении сжатого воздуха или газа); · гидромеханического происхождения (при истечении жидкостей); · электромагнитного происхождения, возникающий вследствие колебаний элементов электромеханических устройств под влиянием переменных магнитных сил. Основными источниками шума в электрической и радиоэлектронной аппаратуре являются трансформаторное оборудование и системы охлаждения (вентиляторы, насосы, электродвигатели и др.). Шум оказывает вредное влияние на весь организм человека и в первую очередь на центральную нервную и сердечно-сосудистую системы. Длительное воздействие интенсивного шума приводит к ухудшению слуха, а в отдельных случаях к глухоте. Шум на производстве ослабляет внимание, вызывает усталость, замедляет скорость психических реакций, что отражается на качестве работы и может стать причиной несчастного случая. Основными физическими характеристиками шума являются его частота и звуковое давление. Энергия, переносимая звуковой волной в единицу времени через квадратный метр поверхности, нормальной к направлению распространения волны, называется интенсивностью звука и определяется выражением I = p 2/r c, Вт/м2, где p - звуковое давление, Па; r - плотность среды, кг/м3; с - скорость звука, м/с. На практике пользуются логарифмическими уровнями интенсивности звука Li и звукового давления Lp, измеряемыми в децибелах. Уровни интенсивности звука и звукового давления определяются формулами Li = 10lg(I / I 0); Lp = 20lg(p / p 0), где I и p фактические значения интенсивности звука и звукового давления; I 0 = 10–12 Вт/м2 и p 0 = 2×10–5 Па - Допустимые уровни шума на рабочих местах задаются в октавных полосах со среднегеометрическими частотами 63, 125, 250, 500, 1000, 2000, 4000, 8000 Гц. Для снижения шума можно применять следующие способы: · уменьшение шума в источнике за счет улучшения конструкции машин и повышения точности изготовления деталей и узлов; · рациональную планировку производственных помещений, применение звукопоглощающих элементов и покрытий; · изменение направления излучения шума в противоположную сторону от рабочего места или жилого дома; · уменьшение шума на пути его распространения путем установки звукоизолирующего ограждения в виде стен, перегородок, кожухов. В настоящее время конструкции звукопоглощающих и звукоизолирующих облицовок делят на три основные группы. К первой группе относятся так называемые плоские звукопоглощающие элементы, выполненные из материалов полной заводской готовности. Вторую группу составляют объемные звукопоглощающие элементы, отличающиеся повышенным (по сравнению с плоскими элементами) на 50 - 70% коэффициентом звукопоглощения за счет дополнительного поглощения вследствие явлений дифракции звуковых волн и за счет более развитой поверхности звукопоглощения. Известны два типа объемных элементов: однослойные и многослойные. Однослойные элементы изготовлены из материалов жесткой, полужесткой, зернистой, ячеистой или волокнистой структуры. Многослойные элементы состоят из легкого каркаса, имеющего форму куба, призмы, пирамиды, и звукопоглощающего заполнителя из рыхлых, сыпучих, или волокнистых материалов. Третью группу образуют звукопоглощающие элементы кулисного типа, являющиеся по существу одной из форм объёмных элементов, у которых два размера значительно превосходят третий. Такие элементы отличаются простотой изготовления и монтажа, экономичностью и высокими огнестойкими качествами. Почти все применяемые звукопоглощающие материалы и изготавливаемые на их основе средства звукопоглощения являются по своей структуре пористыми. Исследования звукоизоляционных материалов проводятся на стенде - модели производственного помещения в виде двух смежных помещений, с возможностью перекрытия. В левой части находится источник звука (электродинамический громкоговоритель), в правой - микрофон для снятия уровня звукового давления. Громкоговоритель можно экранировать звукоизолирующим кожухом. Исследуются эффективность звукопоглощения следующих материалов: картона гофрированного, оргалита, древесно стружечной плиты (ДСП), древесноволокнистой плиты (ДВП), фанеры.

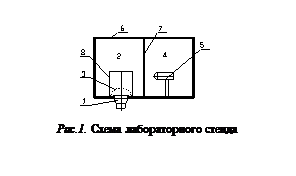

Схема лабораторного стенда представлена на рис.1. Одно помещение имитирует производственный участок, второе - конструкторское бюро. Источник звука (громкоговоритель) 1 находится под “полом” производственного участка (левой камеры) 2 и защищен решеткой 3. В конструкторском бюро (правая камера) 4 на подставке установлен микрофон 5. Обе камеры могут накрываться звукопоглощающим коробом 6. Кроме того, обе камеры снабжены осветительными приборами. Тумблеры для включения ламп находятся на передней стенке стенда, имеющей имеет два смотровых окна. Внутри на передней и задней стенках находятся направляющие, при помощи которых устанавливается изолирующая съемная перегородка 7, обеспечивающая изоляцию левой и правой камер друг от друга. Решетка громкоговорителя во время проведения лабораторной работы может быть закрыта звукоизолирующим кожухом 8. Для возбуждения громкоговорителя используется функциональный генератор ФГ-100, с помощью которого задаются амплитуда, тип и частота сигнала. Внешний вид генератора показан на рис.2. Рукоятками 1 и 2 устанавливается частота сигнала, рукояткой 3 - форма, рукояткой 4 - амплитуда, гнезда 5 служат для включения кабеля питания громкоговорителя. Амплитуда устанавливается по заданию преподавателя и в процессе работы не меняется, форма (тип) сигнала - периодический.

Для измерения уровня звукового давления применяется измеритель шума и вибрации ВШВ-003-М3. Внешний вид прибора показан на рис.3. Для измерения шума микрофон устанавливается в правой части стенда направлением на динамик. Уровень звукового давления определяется по нижней шкале измерительного прибора (поз. 1) от - ¥ до + ¥. Предел измерений можно изменять с помощью регуляторов ДЛТ1 и ДЛТ2 (поз. 3, 5), при этом загорается светодиодный индикатор (поз. 2), указывающий диапазон измерения. Предел измерений может варьироваться от 20 до 130 дБ. Включение прибора, калибровка и работа в разных режимах осуществляются с помощью ручки “Род работы” (поз. 6). Положение “-“ означает что прибор выключен. Положение “^” - калибровка прибора. Положения F, S и 10S - режимы измерений: F(Fast) - маленькое время задержки, но при этом возможна флуктуация (колебания стрелки), S(Slow) - время задержки равно одной секунде, колебания стрелки могут присутствовать, 10S - время задержки равно десяти секундам, в этом случае значение измеряемого параметра устанавливается медленно. Можно использовать любой режим, что позволяет экономить время измерения. Методика выполнения работы 1. Подключить стенд к сети, с помощью тумблера включить освещение внутри стенда. 2. Снять со стенда все средства звукоизоляции и звукопоглощения (звукопоглощающий кожух, звукоизолирующие перегородки, звукоизолирующий кожух). Установить микрофон на подставке в правой камере стенда. 3. Подключить к стенду генератор. Установить амплитуду звукового сигнала по заданию преподавателя. 4. Провести измерения уровня звукового давления L 1 без средств звукоизоляции на частотах 63, 125, 250, 500, 1000 Гц. Занести данные в форму табл.1. Форма таблицы 1 Результаты эксперимента

5. Произвести измерения уровня звукового давления L 2 со звукоизолирующим кожухом 8 на заданных частотах. Занести данные в форму табл.1. 6. Произвести измерения уровня звукового давления L 3 с первой звукоизолирующей перегородкой (7) на заданных частотах (материал перегородки - по указанию преподавателя). Занести данные в форму табл.1. 7. Произвести измерения уровня звукового давления L 4 со второй звукоизолирующей перегородкой (7) на заданных частотах (материал перегородки - по указанию преподавателя). Занести данные в форму табл.1. 8. Построить графики зависимости уровня звукового давления от частоты для всех экспериментов. 9. Вычислить эффективность Э звукоизоляции по формуле Э = (L 1 – Li) / L 1×100%, где L 1 - уровень звукового давления в первом эксперименте; Li - уровень звукового давления в остальных экспериментах. 10. Построить графики зависимости эффективности звукоизоляции Э от частоты. 11. Сравнить полученные результаты с санитарными нормами по шуму в производственных помещениях (планшет 1). Сделать выводы по данной работе и оформить отчет. Требования к отчету Отчет должен содержать: 1) название и цель лабораторной работы; 2) таблицу с результатами измерений; 3) графики результатов; 4) выводы по работе. Контрольные вопросы 1. Как шум влияет на человека? 2. Назовите основные физические характеристики шума. 3. Перечислите основные способы борьбы с шумом. 4. Какие существуют источники шума? 5. Назовите основные источники шума в радиоэлектронной аппаратуре. 6. Назовите наиболее распространенные звукоизолирующие материалы. 7. Назовите основные типы звукоизолирующих конструкций. 8. Как рассчитывается эффективность звукоизоляции? Литература 1. Безопасность жизнедеятельности: Учебник для вузов / С.В. Белов, А.В. Ильницкая, А.Ф. Козьяков и др. Под ред. С.В. Белова. - М.: Высшая школа, 1999. - 448 с. Лабораторная работа № 3 Исследование вентиляционных систем Цель работы: определение производительности вентиляционной установки и измерение уровня ее шума. Продолжительность работы - 2 часа. Оборудование и приборы 1. Стенд - модель приточной вентиляционной системы. 2. Пневмометрическая трубка, смонтированная совместно с зондом. 3. Микроманометр ММН-2400(5)-1,0. 4. Шумомер ПИ-14. 5. Лабораторные планшеты. Работа выполняется на стенде - модели приточной вентиляционной системы, изображенной на рис.1. Для измерения давления в воздуховоде используются пневмометрическая трубка и микроманометр.

Пневмометрическая трубка состоит из двух металлических трубок диаметром 5мм, спаянных по длине. Входные отверстия короткой трубки расположены на ее боковой поверхности. Они соединяются с концом капиллярной трубки микроманометра и служат для замера статического давления. Длинная трубка, открытая навстречу потоку воздуха, соединяется с резервуаром микроманометра и служит для замера динамического давления.0 Микроманометр представляет собой прибор с капиллярной стеклянной трубкой, угол наклона которой можно изменять от горизонтального до вертикального положения. На вертикальной планке, с помощью которой эту трубку устанавливают под углом к горизонту, нанесены цифры 0,125; 0,25 и 0,5, соответствующие синусу угла наклона. На капиллярной трубке нанесены деления шкалы от - 10 до +200 мм. Микроманометр обычно заполнен этиловым спиртом, плотность которого 0,8×103 кг/м3. Для того, чтобы показания прибора перевести в паскали, необходимо результат измерения по шкале перевести в метры, умножить на плотность спирта, ускорение свободного падения (9,81 м/с2) и синус угла наклона. Присоединение концов обеих трубок к двум концам микроманометра позволяет измерить разность между полным и статическим давлением, т.е., динамическое давление P дин. Уровень шума измеряется специальным прибором - шумомером. Принцип работы данного прибора состоит в следующем. Микрофон, являющийся составной частью прибора, преобразует звуковые колебания в колебания электрического напряжения, которые усиливаются и измеряются стрелочным прибором в децибелах. Теоретические сведения Для создания требуемых параметров микроклимата в производственном помещении применяют системы вентиляции и кондиционирования воздуха, а также различные отопительные устройства. Вентиляция - это смена воздуха в помещении в целях поддержания соответствующих метеорологических условий и чистоты воздушной среды. Вентиляция помещений достигается удалением из них нагретого или загрязненного воздуха и подачей чистого наружного воздуха. По способу перемещения воздуха вентиляция может быть естественной, либо с механическим побуждением к движению воздушной массы; возможно также сочетание этих двух способов. При естественной вентиляции воздух перемещается из - за разности температур и молекулярных весов последнего в помещении и снаружи, а также в результате ветрового давления (действия ветра). Наиболее распространенные способы естественной вентиляции - инфильтрация, проветривание, аэрация. Инфильтрация - это неорганизованный воздухообмен через неплотности в притворах окон и дверей, а также поры материалов конструктивных элементов зданий. Проветривание - это воздухообмен через открытые проемы окон и дверей при постоянной температуре. Постоянство температуры необходимо для предотвращения туманообразования и конденсации водяных паров на поверхности стен и окон. Аэрация - организованная общеобменная естественная вентиляция в производственном помещении при заданных параметрах микроклимата. При механической вентиляции воздух перемещается с помощью специальных воздуходувных машин - вентиляторов, создающих определенное давление и служащих для перемещения воздушной массы в вентиляционной сети. Чаще всего на практике используются осевые и радиальные вентиляторы. По месту действия вентиляция бывает общеобменной и местной. Воздух, всасываемый вентиляторами из атмосферы, после очистки и подогрева поступает в специальные каналы, называемые воздуховодами, и разводится по производственному помещению. Такая вентиляция называется приточной. Нагретый воздух из помещения, содержащий вредные примеси и водяные пары, отводится из помещения с помощью системы вытяжной вентиляции. Приточная и вытяжная ветви вентиляции могут быть объединены, в этом случае система вентиляции называется приточно-вытяжной. Большое распространение на практике получила приточно-вытяжная вентиляция с рециркуляцией воздуха. Для нее характерно использование части воздуха, удаляемого из помещения и прошедшего очистку в системе приточной вентиляции. При этом рециркулирующий воздух разбавляется частью свежего воздуха, поступающего из атмосферы. Использование такой системы вентиляции позволяет снизить расходы на очистку воздуха, поступающего из атмосферы, и на его нагрев в холодное время года. Для создания требуемых параметров микроклимата на определенном участке производственного помещения служит местная приточная вентиляция. Различают следующие устройства местной приточной вентиляции - воздушные души и оазисы, а также воздушно-тепловые Воздушные души применяются для защиты работающих от воздействия теплового излучения интенсивностью 350 Вт/м2 и более. Принцип действия этих устройств основан на обдуве работающего струей увлажненного воздушного потока, скорость которого составляет 1 - 3,5 м/с. При этом увеличивается теплоотдача организма в окружающую среду. В воздушных оазисах, представляющих собой часть производственного помещения, ограниченного со всех сторон переносными перегородками, создаются требуемые параметры микроклимата. Воздушные оазисы используются в горячих цехах. Для защиты людей от переохлаждения в холодное время года в дверных проемах и воротах устраивают воздушные и воздушно-тепловые завесы, в которых теплый воздух подается под углом к холодному воздушному потоку, поступающему в помещение. При этом снижается скорость либо изменяется направление холодного воздушного потока, уменьшая вероятность возникновения сквозняков в производственном помещении. Воздушно-тепловые завесы действуют на станциях метрополитена и в дверях крупных магазинов. В настоящее время для поддержания требуемых параметров микроклимата широко применяются установки для кондиционирования воздуха (кондиционеры). Кондиционированием воздуха называется создание и автоматическое поддержание в производственных или бытовых помещениях, независимо от внешних метеорологических условий, постоянных или изменяющихся по определенной программе параметров микроклимата (температура, влажность, чистота и скорость движения воздуха), сочетание которых создает комфортные условия для труда или требуется для нормального протекания технологического процесса. Кондиционер - это автоматизированная вентиляционная установка, которая поддерживает в помещении заданные параметры микроклимата. Эксплуатация установок для кондиционирования воздуха обычно дороже, чем эксплуатация вентиляционных систем. Для эффективной работы системы общеобменной вентиляции при поддержании требуемых параметров микроклимата количество воздуха, поступающего в помещение в единицу времени L пр, должно быть практически равно количеству воздуха удаляемого из него L выт и соответствовать количеству примесей, выделяемых в помещении в единицу времени. В данной лабораторной работе в качестве вредности, которую нужно удалить, рассматривается избыточное тепло. Требуемая величина воздухообмена для удаления избыточного тепла из помещения Q изб кДж/ч определяется выражением L пр = Q изб / c ×r×(t уд – t пр), м3/ч, (1) где L пр - требуемое количество приточного воздуха, м3/ч; с - удельная теплоемкость воздуха при постоянном давлении, равная 1 кДж/кг×град; r - плотность приточного воздуха, кг/м3; t уд - температура удаляемого воздуха, ºС; t пр - температура приточного воздуха, ºС. Если в производственном помещении находятся различные источники тепла, температура которых превышает температуру человека, то тепло от них самопроизвольно переходит к менее нагретому телу, т.е. к человеку. Различают три принципиально разных элементарных способа распространения тепла - теплопроводность, конвекцию и тепловое излучение. Теплопроводность - перенос тепла вследствие беспорядочного (теплового) движения микрочастиц (атомов, молекул или электронов) тел непосредственно соприкасающихся друг с другом. Конвекция - перенос тепла вследствие движения и перемешивания макроскопических объемов газа или жидкости. Тепловое излучение - распространение электромагнитных колебаний с различной длиной волны, обусловленное тепловым движением атомов или молекул излучающего тела. В реальных условиях тепло передается не каким-либо одним из указанных способов, а комбинированным. Тепло, поступающее в производственное помещение от различных источников, влияет на температуру воздуха в нем. В производственных помещениях с большим тепловыделением приблизительно 2/3 тепла поступает за счет излучения, а практически все остальное тепло приходится на долю конвекции. Тепловыделение в помещении от солнечной радиации учитывается в теплый период года при температуре наружного воздуха более 10 ºС. Тепло поступает в помещение через остекленные поверхности. Количество тепла Q р, поступающего в помещение за счет солнечной радиации, для застекленных поверхностей определяется по формуле Q р = F о q о A о, (2) где F о - площадь поверхности остекления; q о - величина солнечной радиации через поверхности остекления, зависящая от ориентации по сторонам света, кДж/м2×ч (см. планшет 1, табл.1); A о - коэффициент зависящий от характеристики остекления и его загрязнения. Значения коэффициента A о для различных видов остекления и состояния поверхности остекления: двойное остекление в одной раме 1,15 одинарное остекление 1,45 обычное загрязнение стекла 0,8 сильное загрязнение стекла 0,7 застекление матовыми стеклами 0,4 Человек в процессе труда постоянно находится в состоянии теплового равновесия с окружающей средой. Величина тепловыделения организмом человека зависит от степени его физического напряжения и параметров микроклимата в производственном помещении и составляет в состоянии покоя 86 Вт, при тяжелой физической работе до 500 Вт. (см. планшет 1, табл.2). При работе вентиляционной системы для эффективного удаления избытков тепла температура приточного воздуха должна быть на 5 - 8 °С ниже температуры воздуха в рабочей зоне. Определение производительности вентиляционной Объем подаваемого или удаляемого вентиляцией воздуха определяют по формуле L = F×v ×3600 м3/ч, (3) где v - скорость движения воздуха, м/с; F - площадь сечения отверстий или воздуховода, м2. Поэтому для оценки производительности механической вентиляционной установки необходимо определить скорость движения воздуха, проходящего по закрытому воздуховоду. В основе описания движения воздуха лежат два фундаментальных закона - закон сохранения количества вещества (в гидро- и аэродинамике закон постоянства потока) и закон сохранения энергии (в гидро- и аэродинамике при установившемся или стационарном режиме уравнение Бернулли). По закону постоянства потока П = m / t = const, кг/с, где П - величина потока; m - масса вещества; t - время. Если плотность жидкости или газа равна r, то через сечение площадью F проходит со скоростью v поток жидкости или газа, равный П = r× F × v, кг/с. Для двух произвольных сечений потока площадью F 1 и F 2 закон постоянства потока может быть выражен соотношением r× F 1× v 1 = r× F 2× v 2 или F 1× v 1 = F 2× v 2, т.е. чем меньше площадь поперечного сечения воздуховода, тем с большей скоростью движется поток, и наоборот. Уравнение Бернулли записывается в виде r× v 12 / 2 + r× g×h 1 + P 1 = r× v 22 / 2 + r× g×h 2 + P 2, или r× v 2 / 2 + r× g×h + P = const для любых сечений потока, где v 1, v 2 - скорость потока жидкости или газа при входе в трубу и выходе из нее, ρ - плотность газа или жидкости, P 1, P 2 - давление газа или жидкости при входе в трубу и выходе из нее, g - ускорение свободного падения, h 1, h 2 - расстояние между центром сечения трубы и некоторым уровнем, принятым за нулевой (рис.2). В уравнении Бернулли слагаемое r× v 2 / 2 = P дин определяет динамическое давление, а r gh + P = P ст - статическое давление. Для горизонтальной линии потока, если h 1 = h 2, уравнение Бернулли принимает вид r× v 12 / 2 + P 1 = r× v 22 / 2 + P 2.

Полное или общее давление P п - алгебраическая сумма статического и динамического давлений P п = P дин + P ст. В нагнетающих воздуховодах расположенных в системе после вентилятора, давление выше атмосферного. Однако практика измерений показывает, что в реальных воздуховодах скорость движения газа всегда неравномерна вследствие действия сил трения. В некоторых точках поперечного сечения воздуховода наблюдаются нулевые или даже отрицательные значения динамического давления, что указывает на наличие обратных потоков воздуха вследствие образования вихрей и характеризует воздуховод как гидравлически шероховатый. Поэтому при измерении динамического давления производится несколько замеров в сечении воздуховода с последующим усреднением результатов.

|

||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 334; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.86.160 (0.012 с.) |

Следовательно, статическое давление оказывается меньше там, где скорость течения жидкости или газа больше (т.е. где меньше сечение трубопровода), и наоборот.

Следовательно, статическое давление оказывается меньше там, где скорость течения жидкости или газа больше (т.е. где меньше сечение трубопровода), и наоборот.