Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Техническая характеристика двигателя КамАЗ-740Содержание книги

Поиск на нашем сайте

Расчетно - технологическая 1.1

РОБ (Ремонтнообслуживающая база) - это комплекс взаимосвязанных средств направленных содержание машин в исправном состоянии. - РМЗ (ремонтно-механический завод) предназначен для проведения КР всех машин, агрегатов и узлов, производства запасных частей, восстановления большинства деталей, изготовления оборудования и установок. Состоит из цехов: литейного, механического, разборно-моечного, ремонтного и др., а также административного здания и проектно-конструкторского отдела. На заводах общего назначения выполняется ремонт различных строительных машин, и изготовляются необходимое оборудование и изделия для нужд строительства. Специализированные заводы предназначаются для ремонта отдельных групп строительных машин: а) экскаваторов и кранов на гусеничном и пневмоколесном ходу; б) экскаваторов, кранов и погрузчиков на автоходу; в) тракторов и строительных машин на базе трактора (бульдозеры, погрузчики, скреперы, передвижные компрессоры и т. п.); г) двигателей внутреннего сгорания. Для выполнения сборочно-разборочных и ремонтных работ, испытания отремонтированных агрегатов на ремонтно-механических заводах широко применяют специализацию бригад и рабочих мест. Процессы ремонта чаще всего организуются по принципу прямоточной разборки и сборки машин. В корпусе механосборочных цехов восстанавливаются изношенные детали и изготовляются запасные части, нетиповое оборудование, инструмент и приспособления; в цехах заготовительного корпуса производятся котельно-сварочные и кузнечные работы.

Литейный цех в составе ремонтно-механического завода предусматривается только в тех случаях, когда в данном районе нет специализированного литейного завода и не представляется возможным обеспечить получение отливок в порядке кооперирования с машиностроительными предприятиями. Этот цех оборудуют вагранкой, электропечами и машинами для формовки, разливки металла и очистки литья. Практика организации ремонта строительных машин на ремонтно-механических заводах доказывает экономическую целесообразность строительства специализированных ремонтных предприятий, позволяющих осуществить постепенный переход на обезличенную систему ремонта агрегатно-узловым методом, сократить продолжительность ремонта, снизить его стоимость и значительно улучшить качество ремонтных работ.

1.2

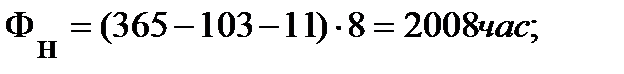

Определение номинального фонда рабочего времени

(1.4) (1.4)

где Двых - число выходных дней в году. Двых = 103 дн. Дпр - число праздничных дней в году. Дпр = 11 дн. tc- продолжительность рабочей смены в часах. tc = 8 ч.

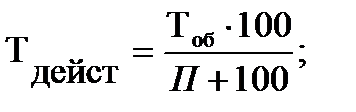

Определение действительного фонда рабочего времени

где tот - продолжительность отпуска в часах. Кув- потери рабочего времени по уважительным причинам. Кув =0,96.

где

Расчет производственных рабочих

Определение явочного количества производственных рабочих

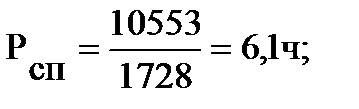

Определение списочного состава производственных рабочих

Принимаю 6 чел. Принимаю 6 чел.

Основные расчетные показатели Таблица 1.2.

Расчет количества основного оборудования

где С – число смен работы оборудования. ήоб- коэффициент использования оборудования. ήоб =0,8-0,9.

Конструктивная часть 2.1

В процессе сборки во многих случаях возникает необходимость затягивания резьбовых соединений с определенной силой затяжки Например, при сборке головки блока сблоком двигателей затягивают сначала средние гайки, а затем накрест лежащие, постепенно приближаясь к периферийным гайкам. Необходимо внимательно следить за тем, чтобы не перетянуть гайку, так как это может привести к разрыву болта. Во всех болтовых соединениях и особенно, в соединениях, испытывающих переменные нагрузки и обеспечивающих плотность и герметичность, затягивание крепежных болтов должно производиться равномерно. Обеспечение ограничения крутящего момента при затягивании гаек производится ключом с рукояткой соответствующей длины, а в более ответственных случаях — предельными ключами. Курсовым проектом предлагается приспособление – предельный ключ с регулировкой усилия затяжки, который можно изготовить в условиях РМЗ.

Расчетно - технологическая 1.1

РОБ (Ремонтнообслуживающая база) - это комплекс взаимосвязанных средств направленных содержание машин в исправном состоянии. - РМЗ (ремонтно-механический завод) предназначен для проведения КР всех машин, агрегатов и узлов, производства запасных частей, восстановления большинства деталей, изготовления оборудования и установок. Состоит из цехов: литейного, механического, разборно-моечного, ремонтного и др., а также административного здания и проектно-конструкторского отдела. На заводах общего назначения выполняется ремонт различных строительных машин, и изготовляются необходимое оборудование и изделия для нужд строительства. Специализированные заводы предназначаются для ремонта отдельных групп строительных машин: а) экскаваторов и кранов на гусеничном и пневмоколесном ходу; б) экскаваторов, кранов и погрузчиков на автоходу; в) тракторов и строительных машин на базе трактора (бульдозеры, погрузчики, скреперы, передвижные компрессоры и т. п.); г) двигателей внутреннего сгорания. Для выполнения сборочно-разборочных и ремонтных работ, испытания отремонтированных агрегатов на ремонтно-механических заводах широко применяют специализацию бригад и рабочих мест. Процессы ремонта чаще всего организуются по принципу прямоточной разборки и сборки машин. В корпусе механосборочных цехов восстанавливаются изношенные детали и изготовляются запасные части, нетиповое оборудование, инструмент и приспособления; в цехах заготовительного корпуса производятся котельно-сварочные и кузнечные работы.

Литейный цех в составе ремонтно-механического завода предусматривается только в тех случаях, когда в данном районе нет специализированного литейного завода и не представляется возможным обеспечить получение отливок в порядке кооперирования с машиностроительными предприятиями. Этот цех оборудуют вагранкой, электропечами и машинами для формовки, разливки металла и очистки литья. Практика организации ремонта строительных машин на ремонтно-механических заводах доказывает экономическую целесообразность строительства специализированных ремонтных предприятий, позволяющих осуществить постепенный переход на обезличенную систему ремонта агрегатно-узловым методом, сократить продолжительность ремонта, снизить его стоимость и значительно улучшить качество ремонтных работ.

1.2

Техническая характеристика двигателя КамАЗ-740 Модель – дизель Камаз-740 Тип - четырехтактный с воспламенением от сжатия Число цилиндров - 8 Расположение цилиндров - V-образное, угол развала 90 ° Порядок работы цилиндров - 1—5— 4—2—6—3—7—8 Направление вращения коленчатого вала - правое Диаметр цилиндров и ход поршня, мм - 120x120 Рабочий объем, л - 10,85 Степень сжатия - 17 Гарантируемая мощность, кВт (л. с.) - 154,4(210)

Частота вращения коленчатого вала, мин: - при гарантируемой мощности – 2600 Удельный расход топлива, г/л. с./ч (по скоростной характеристике): - Минимальный - 165 Фазы газораспределения: открытие впускного клапана - 13° Число клапанов на цилиндре - один впускной и один выпускной Давление масла в прогретом двигателе, МПа (кгс/см2), при частоте вращения коленчатого вала: -Номинальной-0,40...0,55(4,0...5,5) Масса силового агрегата, кг - 1120 Масса не заправленного двигателя, кг – 730

Высокая литровая мощность и низкий удельный расход топлива достигнуты форсированием двигателя Камаз-740 по частоте вращения, применением

Трудоемкость технического обслуживания дизеля Камаз-740 в процессе эксплуатации значительно снижена благодаря применению закрытой системы охлаждения с всесезонной специальной охлаждающей жидкостью» высококачественных моторных масел, двухступенчатого воздухоочистителя сухого типа, эффективных топливных и масляных фильтров.

Виды сборки изделийклассифицируются по следующим основным признакам: объект сборки, последовательность сборки, точность сборки, уровень механизации и автоматизации процесса сборки, подвижность изделия при сборке, организация производства. После ремонта сборочных единиц двигателя КамАЗ или их замены обкатайте двигатель на стенде, укомплектованном согласно требованиям ГОСТ 14846-81, в одном из приведенных ниже режимов в зависимости от замененных деталей: После замены коленчатого вала, распределительного вала, одного или нескольких поршней или гильз, более половины вкладышей коренных или шатунных подшипников, а также более двух поршневых колец проведите приработку на основном режиме, включающем в себя «холодную» и «горячую» обкатку (табл. 7, 8). В начале «холодной» обкатки допускается температура масла, подаваемого в двигатель, 50 °С и выше. Давление масла в главной магистрали системы смазки не ниже 98,07 кПа (1 кгс/см2) при минимальной частоте вращения холостого хода и 392,3 - 539,4 кПа (4-5 кгс/см2) - при номинальной частоте вращения. Перед «горячей» обкаткой проверьте и при необходимости отрегулируйте тепловые зазоры в газораспределительном механизме, угол опережения впрыскивания топлива, затяжку болтов крепления головок цилиндров. Выбрасывание и подтекание воды и топлива, а также прорыв газов в местах соединении не допускаются. После замены менее половины вкладышей коренных или шатунных подшипников или по одному поршневому кольцу не более чем в двух цилиндрах проведите приработку в режиме «горячей» обкатки. После замены головки цилиндра или других деталей, замена которых требует снятия головки, после снятия ее для осмотра деталей цилиндро-поршневой группы, а также замены масляного, жидкостного или топливного насосов, привода топливного насоса, шестерен распределения, манжет коленчатого вала, картера маховика, передней крышки блока После переборки без замены агрегатов, сборочных единиц, деталей проведите приработку двигателя на режиме согласно п. 3. Обкатка двигателя должна всегда заканчиваться на автомобиле с соблюдением рекомендуемых скоростей движения, указанных в «Руководстве по эксплуатации автомобиля», прилагаемом к автомобилю. Обкатка двигателя в составе автомобиля нового или отремонтированного двигателя в течение 1000 км пробега является обязательной. Обкатка двигателя необходима для обеспечения приработки трущихся поверхностей деталей и поэтому в этот период не следует нагружать двигатель на полную мощность. Нагрузку необходимо увеличивать постепенно так, чтобы к концу обкаточного периода она не превышала 75% эксплуатационной мощности. После подготовки двигателя запустите его и прогрейте. Убедившись в исправной работе двигателя, приступайте к обкатке. При обкатке используйте автомобиль на легких работах. Рекомендации по выбору режимов обкатки должны быть изложены в инструкции по эксплуатации автомобиля. Целью данного проекта является разработка участка по обкатке и испытанию двигателей КамАЗ.

1.3

1.3.1.Определение общегодового объема трудозатрат с учетом дополнительных работ

где

1.3.2. Определение объема трудозатрат с учетом роста производительности труда

где П – процент роста производительности труда. П = 6%.

1.3.3 Определение трудозатрат по видам работ (участкам)

где b –процент вида работ в действительном объеме трудозатрат [1;таб. 4], b=4;

Таблица 1.1 Распределение трудозатрат по видам работ.

1.4

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 287; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.235.100 (0.008 с.) |

(1.5)

(1.5) (1.6)

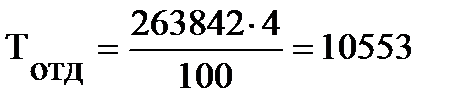

(1.6) - продолжительность отпуска в днях.

- продолжительность отпуска в днях.  = 30 дн.

= 30 дн.

(1.7)

(1.7) Принимаю 5 чел.

Принимаю 5 чел. (1.8)

(1.8) (1.10)

(1.10) - принимается Роб=3шт.

- принимается Роб=3шт. (1.1)

(1.1) - трудоемкость ремонтных работ,

- трудоемкость ремонтных работ,  =220000чел.ч. по заданию

=220000чел.ч. по заданию - коэффициент, учитывающий увеличение программы на дополнительные работы.

- коэффициент, учитывающий увеличение программы на дополнительные работы.  =1,2÷1,3

=1,2÷1,3

(1.2)

(1.2) чел.ч

чел.ч (1.3)

(1.3) чел.ч

чел.ч