Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Рабочая програма по предмету сэуСтр 1 из 2Следующая ⇒

РАБОЧАЯ ПРОГРАМА ПО ПРЕДМЕТУ СЭУ ДЛЯ МОТОРИСТОВ 2-ГО КЛАССА Цели и задачи курса СЭУ (судовые энергетические установки) Ознакомить и изучить конструкцию, эксплуатацию и ремонт ДВС, вспомогательных паровых котлов, судовых вспомогательных механизмов, палубных механизмов, систем и устройств которые установлены на судах Морского и Рыбного флота. Тенденции и направления в развитии конструкций СДВЗ. Основные типы дизельных установок Рост международных морских перевозок привел к созданию специализированных судов, имеющих повышенную грузоподъемность и скорость. При постройке судов придается большое значение выбору основных элементов судовой энергетической установки, от чего во многом зависят экономические показатели эксплуатации судна. Как показывает многолетний опыт работы СДУ, малооборотные двухтактные дизели характеризуются достаточным ресурсом, высокой надежностью, экономичностью и удобством в работе, поэтому их с успехом применяют на судах различного назначения. В настоящее время малооборотные дизели применяются в качестве главных двигателей не только на крупнотоннажных судах, но и на супертанкерах. Их мощность достигает 100 000кВт-120 000 кВт, которыми управляет система ДАУ. Системой ДАУ принято называть такую систему, которая обеспечивает автоматизированное управление пусками, реверсами и изменение скоростного режима двигателя с мостика. В этой системе необходимые команды задаются одним органом (рукояткой) управления, который можно перемещать с любой скоростью и без выдержки времени. Система ДАУ содержит сеть самоконтроля. В случае появлении неисправностей выходит аварийно-предупредительный сигнал на панель мостика и в систему АПС ЦПУ.

Основные типы дизельных установок: 1. Малооборотные - работающие на винт. (МОД) 2. Средней оборотности, работающие на редуктор и на ВРШ. (СОД) 3. Высокооборотные и среднеоборотные, работающие на генераторы, а электродвигатель вращает винт (дизельэлетроходы). (ВОД и СОД)

ОБЯЗАННОСТИ МОТОРИСТА II КЛАССА · Участвует в несении ходовой вахты и подчиняется вахтенному механику; · Обслуживает работу механизмов согласно расписанию по заведованию в МО; · Знать и уметь выполнять требования, предъявляемые к мотористу II класса;

· Знать устройство и уметь обслуживать ГД, ВДГ, ВПК и механизмы, а также технические средства, их обслуживающие, уметь управлять ими; · Знать устройство и уметь обслуживать механическую часть палубных и промысловых механизмов, рулевого устройства; · Обеспечить эксплуатацию технических средств в соответствии с ПТЭ и инструкциями; · Немедленно докладывать обо всех неисправностях и неполадках и принимать меры к их устранению; · Поддерживать порядок в МО; · Уметь пользоваться системами внутрисудовой связи; · Знать аварийные выходы, место расположения аварийного и противопожарного имущества, спасательных средств и уметь ими пользоваться; · Знать и выполнять правила и инструкции по ТБ во время эксплуатации и ремонта.

ОБЩИЕ СВЕДЕНИЯ О ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ. Принцип действия дизеля Двигателями называют машины, преобразующие один из видов энергии (тепловой, электрической, гидравлической и др.) в механическую работу. К ним относятся паровые машины, паровые и газовые турбины и ДВС. ДВС по сравнению с паровыми машинами и турбинами, отличаются большей экономичностью, простотой конструкции и компактностью, т.к. рабочее тело получается непосредственно в цилиндрах двигателя, что существенно снижает тепловые потери. Работа газообразных продуктов сгорания топлива (рабочего тела) в цилиндре ДВС связана с перемещением поршня. Поршень совершает поступательное движение, которое при помощи кривошипно-шатунного механизма преобразуется во вращательное движение коленчатого вала.

Классификация ДВС Современные ДВС классифицируют по следующим основным признакам: § по способу осуществления рабочего цикла 2х и 4х такт. У 2х такт. рабочий цикл завершается за 1 оборот (или за 2 хода поршня), а в 4х такт.- за 2 оборота коленчатого вала (или за 4 хода поршня); § по способу действия - простого и двойного действия. У простого действия рабочий цикл совершается в верхней части цилиндра, над поршнем (рис. 4 а,б). В двигателях двойного действия рабочий цикл происходит попеременно в верхней и нижней частях цилиндра. Из-за слаженности конструкции они распространения не получили. В настоящее время используются дизели с противоположно движущимися поршнями (рис.4 в, г, д, е);

§ по роду применяемого топлива - работающие на легком (бензине, керосине, лигроине, газойле, соляровом масле, дизельном топливе); на тяжелом (моторном, мазуте); на газообразном (природном или генераторном газе); на смешанном (при работе на газообразном топливе для воспламенения используется жидкое топливо); § по способу наполнения рабочего цилиндра свежим зарядом-ДВС с надувом и без надува; § по способу воспламенения рабочей смеси - с самовоспламенением топлива дизеля, у которых в цилиндрах нужно создать давление вследствие чего повышается температура воздуха в цилиндре, и с принудительным воспламенением горючей смеси от электрической искры (карбюраторные и газовые двигатели); § по способу смесеобразования - с внутренним (у дизелей) и с внешним (карбюраторные и газовые); § по конструктивному - тронковые и крейцкопфные ДВС;

§ по расположению цилиндров - однорядные с расположением цилиндров в одной плоскости и многорядные с параллельным, v-, w-, x- образным и другим расположением цилиндров (рис.4 б, е); § по числу цилиндров - одноцилиндровые и многоцилиндровые; § по назначению - главные и вспомогательные; § по частоте вращения - малооборотные (100-350 об/мин); среднеоборотные (350-750 об/мин); § по способу изменения направления вращения коленчатого вала - реверсивные и не реверсивные; § по направлению вращения коленчатого вала - различают двигатели правей и левой модели. У правой модели ход «Вперед» - вращается по часовой стрелке, если смотреть с кормы судна, у левой - против часовой стрелки. Маркировка ДВС Каждый тип дизеля имеет буквенные и цифровое обозначение: Ч - четырехтактный; Д - двухтактный; Д, Д - двухтактный двойного действия; Р - реверсивный; С - с реверсивной муфтой; П - с редукторной передачей; К - крейцкопфный; Н - с надувом; Г - предназначенный для работы на газовом топливе; ГЖ - на газожидкостном топливе.

Первая цифра обозначает число цилиндров. Затем после буквенного диаметр и ход поршня в виде дроби. Если в условном обозначении буква К отсутствует, это означает, что дизель тронковый, а если нет буквы Р - дизель нереверсивный. Например, марка 8 ДКРН 74/160-2 означает, двигатель восьмицилиндровый, двухтактный, крейцкопфный, реверсивный с наддувом, диаметром цилиндра -740мм и ходом поршня 1600мм, второй модификации.

По мощности двигатели подразделяются на м аломощные - до 73,5 кВт (100 л.с.); средней мощности - 73,5 - 735 кВт (100-1000 л.с.); мощные - 735- 7350 кВт (1000- 10000 л.с.); сверхмощные - свыше 7350 кВт (10 000 л.с.)

ПРОЦЕСС ГОРЕНИЯ По выходу из форсунки топливо поступает в среду сжатого воздуха, имеющего высокие давление и температуру. В камере сгорания дизеля развиваются физико-химические процессы, подготовляющие топливо к самовоспламенению: топливо частично испаряется и происходит разложение сложных молекул с образованием промежуточных продуктов окисления. В дальнейшем идет интенсивный процесс сгорания топлива.

Значение распыливания топлива и смешивания его с воздухом для эффективности прохождения процесса горения. Для распыливания топлива в цилиндре предназначены форсунки. Они должны обеспечить тонкое распыливание топлива. Форма и дальнобойность топливного факела должны соответствовать конфигурации камеры сгорания. В современных судовых дизелях применяют форсунки закрытого типа, у которых канал, подводящий топливо к сопловым отверстиям, перекрыт запорной иглой. При нормальной работе иглы будут ощущаться частые удары стержня форсунки и топливоподающей высокого давления трубке. Если игла зависла, то ударов не будет. Зависание иглы происходит при плохой фильтрации топлива, из-за попадания механических частиц в зазор между иглой и направляющей, при коррозии и перегреве иглы и направляющей. При зависании иглы форсунка начинает лить топливо, появляется подтекание топлива, ухудшается распыление, что сразу отразится на экономических показателях двигателя, т.е. экономия топлива, мощностью, моторесурс.

Рис.65 в - многодырчатый распылитель.

Подача топлива в цилиндр. Угол подачи топлива. Все ТНВД начинают подавать топливо в цилиндр до ВМТ (опережение подачи топлива). Оптимальный угол опережения подачи топлива зависит от частоты вращения двигателя. В высокооборотных двигателях он равен 20-300 угла ПКВ, а в малооборотных 4-80 угла ПКВ. Конструкции ТНВД позволяют регулировать количество подаваемого топлива как изменением момента начала подачи, так и изменением момента конца подачи.

Температуры и давления рабочих циклов: P c=3,5 Pz= 6,0

ТНВД состоит из (рис.64): 1. секция корпуса; 2. регулирующая рейка; 3. окна для подвода и перепуска (отсечки) топлива; 4. нагнетательный клапан; 5. плунжер; 6. окна для подвода и перепуска (отсечки) топлива; 7. впускная кромка плунжера; 8. втулка плунжера; 9. пружина; 10. ролик; 11. толкатель; 12. кулачковая шайба.

Виды смесеобразования у двигателей, формы камер сгорания Смесеобразованием называют приготовление горючей смеси для подготовки топлива к сжиганию его в двигателе.

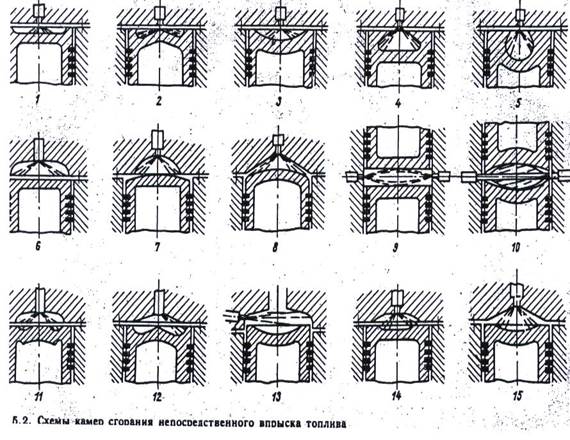

По способу смесеобразования различают дизели: однокамерные с непосредственным впрыском топлива; предкамерные; вихрекамерные; с объемно-пленочным смесеобразованием. Однокамерное смесеобразование. Двигатель имеет неразделенную камеру сгорания (рис.5.2), конфигурация которой должна соответствовать количеству, направлению и дальнобойности факелов. Иметь простую геометрическую форму без «мертвых» зон, в которые не может проникнуть распыленное топливо, и минимальную поверхность охлаждения для уменьшения тепловых потерь.

На рис. (рис.5.2) представлены типичные схемы камер сгорания, которые могут быть разбиты на четыре группы: в поршне (1 Предкамерное смесеобразование. В крышке цилиндра, (рис 5.3а) размещается предкамера,объем которой составляет 20-40% общего объема камеры сгорания.

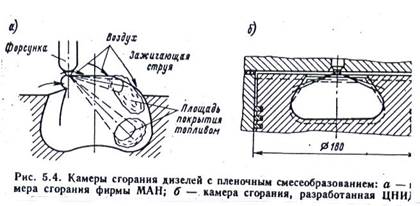

Предкамера соединена с основной камерой сгорания 4 каналами. Топливо попадает в предкамеру через форсунку 2 с одним сопловым отверстием. Для облегчения пуска двигателя применяют спирали накаливания 1. Объем вихревой камеры составляет 50-80% общего объема камеры сгорания. Вихрекамерное смесеобразование. В крышке цилиндра (рис 5.3б) размещена вихревая сферическая камера 3, которая сообщена с основной камерой 4 каналом большого сечения и спиралью накаливания 1. Объем вихревой камеры составляет 50-80% общего объема камеры сгорания. Пленочное смесеобразование. Камера сгорания (рис.5.4) расположена в головке поршня, диаметр камеры Дк = (0,3

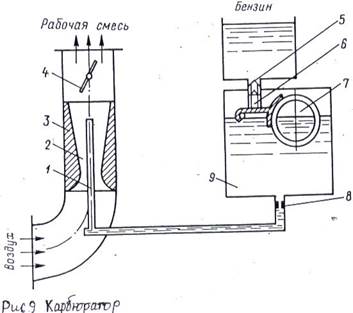

Топливо впрыскивается под давлением около 15 МПа через многодырчатую форсунку, 95% топлива попадает в виде тончайшего слоя на внутреннюю поверхность камеры, остальное распыливается в объеме камеры. Вначале происходит самовоспламенение распыленного топлива, затем от горящего факела воспламеняются пары топлива. Интенсивное перемешивание паров топлива с воздухом происходит за счет вихреобразования в камере. Вихреобразование создается установкой экрана на впускном клапане, направлением впускного канала в крышке, перетеканием воздуха из надпоршневого объема в камеру. Двигатели с пленочным смесеобразованием являются многотопливными, т.е. в них можно сжигать любое легкое топливо: бензин, дизельное топливо, моторное топливо. Смесеобразование в карбюраторных двигателях происходит в карбюраторе. Карбюраторные двигатели отличаются от дизелей тем, что они работают на легком топливе - бензине или керосине (рис.9). Смесеобразование происходит в диффузоре 3, обороты регулируются открытием или закрытием дроссельной заслонки 4. Топливо из бензобака попадает в поплавковую камеру 9 самотеком или подкачивается бензонасосом, в поплавковой камере уровень бензина поддерживается постоянным, на определенном уровне, за счет закрытия или открытия запорной иглы 6, которая имеет привод от поплавка 7. За счет разности давлений в диффузоре и поплавковой камере бензин через калиброванное отверстие 8 поступает в жиклер 1 (распылитель) в смесительную камеру 2 и через диффузор в двигатель, разряжение, которое создает двигатель через дроссельную заслонку, засасывает смесь во всасывающий коллектор и по циклу в двигатель.

ТРЕБОВАНИЯ К СМАЗОЧНЫМ МАСЛАМ ПРИМЕНЯЕМЫМ В ДВС. В мощных судовых двигателях применяют три автономные системы смазки: циркуляционная - для смазки деталей механизма движения и охлаждения поршней; лубрикаторная - для смазки цилиндров; агрегатов турбонаддува - для смазки подшипников газовых турбин. Требования, предъявляемые к смазочным маслам, зависят от назначения масел. Масло для систем циркуляционной смазки крейцкопфных дизелей должно быть хорошо очищенным, стойким против окисления кислородом, и против образования эмульсий с водой. Масло для циркуляционных систем тронковых дизелей работает в более тяжелых условиях и поэтому должно отвечать следующим дополнительным требованиям: не вызывать коррозии антифрикционных сплавов, соприкасающихся с маслом; не образовывать на омываемых маслом поверхностях углеродистых и зольных отложений, уменьшающих теплоотвод и увеличивающих абразивный износ; нейтрализовать агрессивные сернистые соединения; обеспечивать стабильность смеси с присадками при хранении и во время работы. Цилиндровое масло должно отличаться высоким моющим, антикоррозионными и антинагарными свойствами; вязкость масла не должна значительно снижаться под воздействием высоких температур. Моторные масла делятся на группы в зависимости от области их применения. Присадки - растворимые в масле химические соединения, введение которых дает маслу необходимые свойства. Присадки увеличивают срок службы масла, а значит, увеличивает моторесурс двигателей. В одних двигателях масло меняется, по отработанному времени у других масло доливается, т.к. оно идет на угар. Остов двигателя Остов двигателя состоит из следующих основных частей: фундаментной рамы, станины, цилиндров и цилиндровых крышек. Все части остова образуют единую жесткую конструкцию, обеспечивающую отсутствие деформаций при работе двигателя от действия сил давления газов и сил инерции движущихся частей. Для надежной работы двигателя необходимо, чтобы ось коленчатого вала была прямолинейна, а ось движения (поршень, шток, шатун) - перпендикулярна оси вала. Эти требования выполняются при обработке деталей и сборке двигателя. Остов должен быть жестким для того, чтобы не было деформаций вызывающих искривление оси коленчатого вала и КШМ жесткость создается за счет выбора материалов для изготовления его частей, конструктивного оформления, проверки расчетов на прочность и способа соединения деталей между собой. В судовых дизелях применяют различные схемы конструктивного оформления деталей остова. Рассмотрим три основные схемы.

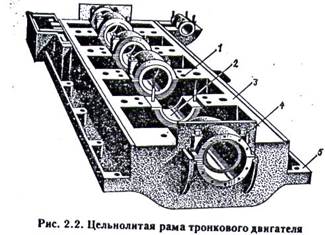

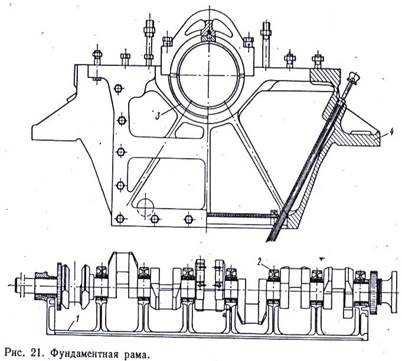

I - Остов крейцкопфного двигателя (рис.2.1.а) состоит из фундаментальной рамы 4, станины, выполненной из отдельных А-образных стоек 2 и цилиндров 1, закрытых крышками. Рама, станина и цилиндры связаны длинными анкерными связями 3. Увеличенное сечение высоких поперечных и продольных балок фундаментной рамы обеспечивает жесткость конструкции; I I - Остов тронкового двигателя (рис.2.1.б) состоит из фундаментной рамы 3, станины 2, отлитой заодно с блоком цилиндров 1, и цилиндровых крышек. Жесткость остова обеспечивается высокой прочностью станины, поэтому рама двигателя имеет относительно малую высоту; I I I - Общий блок - картер- фундаментная рама 3 (рис.2.1.в), к которой шпильками 4 крепятся подвесные рамовые подшипники 5 и длинными силовыми шпильками 2 - цилиндры 1. Эта конструкция применяется для двигателей небольших размеров и позволяет уменьшить их массу. Фундаментные рамы. Фундаментная рама является основанием станины двигателя. Она воспринимает силу давления газов в цилиндре, силы инерции движущихся частей силу всех деталей, расположенных над рамой. На рамовых подшипниках лежит коленчатый вал двигателя. Рама должна иметь достаточную предельную и поперечную жесткость, что необходимо для работы коленчатого вала. Фундаментные рамы изготавливают из чугуна (С418-36, С428-48),сварными или сварно-литыми (сталь 25). Для быстроходных двигателей узел блок-картер-фундаментная рама отливают из алюминиевых сплавов АП5. Современное производство судовых двигателей характеризуются применением сварных и сварно-литых конструкций, что приводит к уменьшению массы на 20-25%; снижение стоимости на 10-20%; уменьшение брака при изготовлении.

Рис. 2.2 1-поперечные балки; 2-гнезда для рамовых подшипников; 3- продольные балки; 4-рамовые подшипники; 5-лапы рамы.

1-поперечные балки; 2-фасонные приливы для анкерных связей; 3- продольные сварные балки; 4-реьра жесткости; 5-легкий сварной поддон.

1-рама двигателя; 2-клинья для регулировки; 3- судовой фундамент;

1-рама двигателя; 2-3- верхний и нижний диски сферических самоустанавливающих прокладок; Рис. 21 1-продольная балка; 2-поперечная балка; 3-постель ромовых (коренных) подшипников; 4-опорные полки (лапы) рамы двигателя. Нижняя часть рамы предназначена для присоединения к продольным балкам поддона для масла (маслосборника) сварной конструкции.

Рамовые (коренные) подшипники рис.23 устанавливают на поперечных перегородках фундаментной рамы в специальных гнездах. Они предназначены для укладки коленчатого вала и состоят из: 1 - верхний вкладыш; 2 -нижний вкладыш, которые прижимаются к раме крышкой с помощью шпилек с гайками, болтами или домкратами. Рамовые подшипники коленчатого вала устанавливают в гнездах фундаментной рамы, а при отсутствии рамы подвешивают на длинных шпильках к картеру.

Станина служит для поддержания блока цилиндров. Она соединяет блок цилиндра с фундаментной рамой и образует закрытую камеру для кривошипно-шатунного механизма (картер). В зависимости от типа двигателя станина может быть выполнена в виде отдельных А-образных стоек или колонн.

Такое конструктивное решение обеспечивает компактность и уменьшение массы остова. Блок - картеры изготовляют литыми или сварными, цельными или составными из нескольких частей, соединенных между собой болтами и шпильками, оправдано с точки зрения унификации производства и удешевления стоимости ремонта. Замена одной секции вышедшей из строя дешевле, чем замена блок-картера в целом.

Материал втулок должен обладать повышенной прочностью и износостойкостью, высокой плотностью, устойчивой против коррозии, хорошо обрабатывается. Материал для их изготовления чугун СЧ28-48, СЧ32-52, для высокооборотных форсированных сталь 35ХМЮА. Цилиндровые втулки 2-х тактных ДВС( рис.30) состоят из: 1- верхний бурт; 2 - блок; 3 -масляный штуцер; 4 -выпускные окна; 5 -продувочные окна; 6 -красномедные пояски; 7 - уплотнительные резиновые кольца; 8 - кожух для лабиринтового уплотнения; 9 -масляный штуцер; 10 - водяные переходные патрубки; 11 -уплотнительная красномедная прокладка.

Для уменьшения тепловых и механических напряжений, а также для понижения высоты блока цилиндров и уменьшения массы двигателя на некоторых дизелях устанавливают проставочные кольца. Составные втулки устанавливают на двухтактные дизеля для уменьшения температурных напряжений и деформаций в осевом направлении.

запрессованную чугунную часть Крышки рабочих цилиндров 4-х тактных двигателей вместе с днищем поршня и стенками рабочей втулки, образующей камеру сгорания. Она подвержена действию высоких температур и давления газов, испытывает механические напряжения от затяжки крышки. Материал крышек должен обладать высокой жаростойкостью, прочностью, иметь хорошие литейные свойства. Изготавливают крышки из чугуна СЧ28-48, СЧ32-52, молибденовой стали, алюминиевых сплавов АЛ5 и АЛ4. На рис.2.19: 1- пусковой клапан; 2 -гнездо форсунки; 3 -предохранительный клапан; 4 - перегородка охлаждения; 5 -выпускные клапаны; 6 -отверстия для шпилек; 7 -впускные клапана;

На рис.33 изображена крышка цилиндра двухтактного двигателя, которая проще по устройству, чем у четырехтактного, так как не имеет всасывающих и выхлопных клапанов (кроме двухтактных двигателей с прямоточно-клапанной продувкой).

Крышки многоцилиндровых двигателей взаимозаменяемые. Замена одной крышки обходится дешевле, чем замена головки блока. На тихоходных дизелях большой мощности для снижения тепловых напряжений иногда используют крышки составной конструкции.

На рис.34 показана такая крышка, где: наружная кольцевая часть 1 крышки испытывает большие механические напряжения, поэтому ее изготавливают из стали. В кольцевую часть устанавливают вставку 2, которая подвергается меньшим напряжением, так как на нее действует только давление сгорания топлива. В корпусе вставки имеются форсунка, пусковой и предохранительные клапаны и индикаторный кран. Крышки цилиндров легких быстроходных двигателей изготавливают из алюминиевых сплавов АЛ4 и АЛ5, которые выполняют общими на весь блок или на два, три и более цилиндров. Такая общая крышка называется головкой блока.

Система продувки и выпуска Условия газообмена у двухтактных двигателей значительно хуже, чем у четырехтактных, так как отработавшие газы выталкиваются не поршнем, а продувочным воздухом. На процесс наполнения рабочего цилиндра и выпуска продуктов сгорания в двухтактных двигателях отводится лишь небольшая часть поворота коленвала, что усложняет выполнение качественной очистке цилиндра. Удаление продуктов сгорания за счет давления продувочного воздуха приводит к частичному перемешиванию свежего воздуха с продуктами сгорания, а это ухудшает качество процесса наполнения цилиндра свежим зарядом. Схемы продувки цилиндров двухтактных двигателей в зависимости от продвижения потоков продувочного воздуха делятся на контурные и прямоточные. Контурная поперечно-щелевая продувка рис.54а характеризуется тем, что продувочные окна выполняются на одной стороне цилиндра, а выпускные - на другой.

Топливная система двигателя Топливная система обеспечивает подачу топлива в рабочие цилиндры дизеля на всех режимах его работы. К топливной системе предъявляются следующие требования: 1. Надежность в течении всего периода работы дизеля, между планово-предупредительными ремонтами и осмотрами, предусмотренными соответствующими инструкциями по эксплуатации; 2. Стабильность подачи определенного количества топлива с целью получения заданного режима работы; 3. Возможность подачи топлива в рабочие цилиндры по заданному оптимальному закону, обеспечивающему наилучшие условия для протекания процесса сгорания; 4. Удобство обслуживания, наблюдения в процессе эксплуатации и замены в случае замены отдельных насосов или форсунок; 5. Устойчивую работу на малых оборотах; 6. Постоянная готовность к безотказному пуску дизеля и обеспечение надежной его остановки. Топливная система должна обеспечивать приемку, хранение и фильтрацию топлива, его подготовку для подачи его в рабочие цилиндры своевременно и по нагрузке. В топливную систему входят рис.55

Топливо из запасной цистерны 3 топливо - перекачивающим насосом 2 подается в расходную цистерну 7, которая расположена выше двигателя (для подпора) и оборудована переливной трубой 6, указателем уровня 8 и сливным краном 9. Топливо из расходной цистерны через сдвоенный фильтр грубой очистки 10 топливоподкачивающим насосом 11 подается к сдвоенному фильтру тонкой очистки 12 к топливным насосам высокого давления 13, которые нагнетают через трубки высокого давления 15 и щелевые фильтры высокого давления 16 к форсункам 17. Рециркуляционный трубопровод 14 обеспечивает отвод лишнего топлива (отсечного) от ТНВД. По трубопроводу 18 топливо просочившееся через неплотности форсунок и насосов отводится в сточную цистерну 19 или обратно в расходную цистерну. Загрязненное и обводненное топливо пропускают через сепаратор 21 предварительно нагрев в подогревателе 22. Предохранительный клапан 20 при повышении давления перепускает топливо в расходную цистерну. Прием топлива осуществляют через палубную втулку 5 правого и левого бортов или через носовые или кормовые приемники топлива и трубопровод 4. Насос 1 является резервным. При работе на тяжелом топливе предусмотрена цистерна (для пусков и маневров) расходная пускового топлива. Для удаления отстоев из запасной цистерны используется зачистной насос 23.

Топливоподкачивающие насосы Для бесперебойной подачи топлива из расходных цистерн к ТНВД в топливную магистраль включают топливоподкачивающие насосы. Давление насоса обеспечивает устойчивую работу всей системы для преодоления гидравлических сопротивлений в фильтрах, трубопроводах и арматуре. Давление создаваемое насосами составляет 0,2:3 кгс/см2. В судовых дизелях применяются насосы шестеренчатого поршневого, коловратного и центробежного типа. Топливоподкачивающие шестеренчатые насосы получили широкое применение, что объясняется их высокой надежностью, компактностью и простотой конструкции. Шестеренчатый насос (рис.60)

Система смазки Главным назначением смазки является уменьшением трения и повышение износоустойчивости трущихся деталей, защита их поверхностей от коррозии и износа, удаление продуктов износа и нагара из узлов трения и охлаждения поршней рабочих цилиндров. Смазка подшипников коленчатого и распределительного валов механических приводов, подшипников турбонагревателей и других элементов производится маслом, находящимися в системе под давлением 2

|

|||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 775; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.79.60 (0.145 с.) |

Рис. 65 а Форсунка состоит: 1. Сопловые отверстия распылителя 0,15

Рис. 65 а Форсунка состоит: 1. Сопловые отверстия распылителя 0,15  0,75 мм; 2. Корпус распылителя; 3. Запорный клапан (игла); 4. Накидная гайка форсунки; 5. Стержень толкателя; 6. Корпус форсунки; 7. Пружина; 8,9. Регулировочные винты; 10.контргайка; 11. Нагнетательный трубопровод; 12.перепускной канал; 13.стержневой щелевой фильтр зазор между корпусом и стержнем 0,025

0,75 мм; 2. Корпус распылителя; 3. Запорный клапан (игла); 4. Накидная гайка форсунки; 5. Стержень толкателя; 6. Корпус форсунки; 7. Пружина; 8,9. Регулировочные винты; 10.контргайка; 11. Нагнетательный трубопровод; 12.перепускной канал; 13.стержневой щелевой фильтр зазор между корпусом и стержнем 0,025  7000С

7000С Tz

Tz  20000С

20000С

Рис. 2.3

Рис. 2.3 Рис. 2.4

Рис. 2.4 Рис. 2.5

Рис. 2.5

Рис.22 Присоединение производят при помощи шпилек и болтов. Состоит из: 1 - грязеуловительная сетка; 2 - заборный маслопровод; 3 - поперечные перегородки.

Рис.22 Присоединение производят при помощи шпилек и болтов. Состоит из: 1 - грязеуловительная сетка; 2 - заборный маслопровод; 3 - поперечные перегородки.

На рамовый подшипник при работе двигателя действуют переменные силы: давление газов, инерции и массы. Конструкция и материал подшипника должны обеспечить их надежную работу и высокую износоустойчивость.

На рамовый подшипник при работе двигателя действуют переменные силы: давление газов, инерции и массы. Конструкция и материал подшипника должны обеспечить их надежную работу и высокую износоустойчивость. Различают толстостенные и тонкостенные вкладыши с заливкой антифрикционного сплава соответственно 1,76-2,5мм или 0,3-0,7мм. Тип подшипника зависит от применяемого для его заливки антифрикционного сплава. Для заливки рамовых подшипников применяют высокооловяннистые баббиты Б-83, Б-89, Б-88 (с кадмием); свинцовистую бронзу, медносвинцовые сплавы на алюминиевой основе и многослойные вкладыши.

Различают толстостенные и тонкостенные вкладыши с заливкой антифрикционного сплава соответственно 1,76-2,5мм или 0,3-0,7мм. Тип подшипника зависит от применяемого для его заливки антифрикционного сплава. Для заливки рамовых подшипников применяют высокооловяннистые баббиты Б-83, Б-89, Б-88 (с кадмием); свинцовистую бронзу, медносвинцовые сплавы на алюминиевой основе и многослойные вкладыши.

Рис.2.8 -колонны устанавливают в плоскости поперечных балок фундаментной рамы или в плоскости вращения кривошипов для двигателей крейцкопного типа.

Рис.2.8 -колонны устанавливают в плоскости поперечных балок фундаментной рамы или в плоскости вращения кривошипов для двигателей крейцкопного типа. В ДВУХТАКТНЫХ двигателях часто применяется блок-картер, представляющий собой цельную отливку картера совместно с блоком цилиндров (рис.29).

В ДВУХТАКТНЫХ двигателях часто применяется блок-картер, представляющий собой цельную отливку картера совместно с блоком цилиндров (рис.29).

Цилиндровые втулки 4-х тактного ДВС состоят (рис.2.13) из: рубашки 1, вставленной рабочей втулки 2. В блоке втулка верхним фланцем 4 опирается на опорный буртик 3 рубашки и прижимается к нему крышкой цилиндра. Рубашки отливают из чугуна СЧ21-40; СЧ24-44; СЧ28-48.

Цилиндровые втулки 4-х тактного ДВС состоят (рис.2.13) из: рубашки 1, вставленной рабочей втулки 2. В блоке втулка верхним фланцем 4 опирается на опорный буртик 3 рубашки и прижимается к нему крышкой цилиндра. Рубашки отливают из чугуна СЧ21-40; СЧ24-44; СЧ28-48.

На рис.32 изображена составная втулка фирмы «Фиат» 900S. Верхняя часть 1 такой втулки изготовлена из стали с запрессованной в нее из чугуна втулкой 2; нижняя часть втулки 3 изготовлена из чугуна. При износе меняют не всю втулку, а только

На рис.32 изображена составная втулка фирмы «Фиат» 900S. Верхняя часть 1 такой втулки изготовлена из стали с запрессованной в нее из чугуна втулкой 2; нижняя часть втулки 3 изготовлена из чугуна. При износе меняют не всю втулку, а только

Такая схема продувки применяется на двигателях мощностью не более 73,6-110 кВт(100-150 л.с.). В контурно-щелевой петлевой продувки рис.54б предусматривается одностороннее двухрядное расположение продувочных и выпускных окон, причем выпускные окна располагаются выше продувочных. На рис.54в изображена щелевая петлевая продувка с управляемыми золотниками на выпуске. При движении поршня к ВМТ и при перекрытии поршнем продувочных окон золотник перекрывает выпускные окна. На рис.54г изображена прямоточно-щелевая продувка, которая осуществляется через продувочные окна, расположенные по окружности в нижней части цилиндра. Такая продувка применяется на двигателях с противоположно движущимся поршнями. На рис.54д изображена прямоточно-клапанная продувка. Она предусматривает подачу продувного воздуха через окна, расположенные по всей окружности в нижней части цилиндра, а выпуск отработавших газов через один или несколько клапанов, установленных в крышке цилиндров.

Такая схема продувки применяется на двигателях мощностью не более 73,6-110 кВт(100-150 л.с.). В контурно-щелевой петлевой продувки рис.54б предусматривается одностороннее двухрядное расположение продувочных и выпускных окон, причем выпускные окна располагаются выше продувочных. На рис.54в изображена щелевая петлевая продувка с управляемыми золотниками на выпуске. При движении поршня к ВМТ и при перекрытии поршнем продувочных окон золотник перекрывает выпускные окна. На рис.54г изображена прямоточно-щелевая продувка, которая осуществляется через продувочные окна, расположенные по окружности в нижней части цилиндра. Такая продувка применяется на двигателях с противоположно движущимся поршнями. На рис.54д изображена прямоточно-клапанная продувка. Она предусматривает подачу продувного воздуха через окна, расположенные по всей окружности в нижней части цилиндра, а выпуск отработавших газов через один или несколько клапанов, установленных в крышке цилиндров.

состоит из корпуса 3, в котором расположены ведущая 6 и ведомая 11 шестерни, двух комплектов всасывающих 2 и 8 и нагнетательных 5 и 7 клапанов (для работы при разном вращении). Топливо подается по каналам 1 и 4, засасывается из расходной цистерны через открытый всасывающий клапан 2 в насос и по зазору между шестернями 6, 11 и корпусом 3 насоса поступает в нагнетательную полость. Таким образом топливо находится во впадинах зубьев переносится из всасывающей полости А в полость нагнетания Б, а при обратном вращении с Б в А. Постоянство давления обеспечивается клапаном 9 и пружиной 10, которые при увеличении давления выше заданного перепускают топливо во всасывающий патрубок.

состоит из корпуса 3, в котором расположены ведущая 6 и ведомая 11 шестерни, двух комплектов всасывающих 2 и 8 и нагнетательных 5 и 7 клапанов (для работы при разном вращении). Топливо подается по каналам 1 и 4, засасывается из расходной цистерны через открытый всасывающий клапан 2 в насос и по зазору между шестернями 6, 11 и корпусом 3 насоса поступает в нагнетательную полость. Таким образом топливо находится во впадинах зубьев переносится из всасывающей полости А в полость нагнетания Б, а при обратном вращении с Б в А. Постоянство давления обеспечивается клапаном 9 и пружиной 10, которые при увеличении давления выше заданного перепускают топливо во всасывающий патрубок.