Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Хладагенты в холодильной системе и их экологическая целесообразность.Содержание книги

Поиск на нашем сайте

Хладагенты в холодильной системе и их экологическая целесообразность. Холодильный агент (хладагент) — рабочее вещество холодильной машины, которое при кипении и в процессе изотермического расширения отнимает теплоту от охлаждаемого объекта и затем после сжатия передаёт её охлаждающей среде за счёт конденсации (воде, воздуху и т. п.). Измерение кДЖ/кг? Хладагент является частным случаем теплоносителя. Важным отличием является использование теплоносителей в одном и том же агрегатном состоянии, в то время, как хладагенты обычно используют фазовый переход (кипение и конденсацию). Основными холодильными агентами являются аммиак, фреоны (хладоны), элегаз и некоторые углеводороды. Следует различать хладагенты и криоагенты. У криоагентов температура кипения ниже, также к хладагентам имеются более высокие требования по взаимодействию с маслами компрессоров. В качестве холодильного агента при создании оксиликвита используется кислород. Принципиальной разницей в использовании холодильных агентов в виде азота, гелия и т. д. является то, что жидкость расходуется и испаряется (как правило, в атмосферу), то есть используется разомкнутый холодильный цикл. В холодильных машинах фреон или аналогичный газ работает по замкнутому циклу, сжимаясь при помощи компрессора, охлаждаясь в конденсаторе. Предельные углеводороды и их галогенные производные обозначаются буквой R с тремя цифрами после неё, то есть в виде R-xyz, где: x (сотни) равно числу атомов углерода, уменьшенному на единицу; y (десятки) равно числу атомов водорода, увеличенному на единицу; z (единицы) равно числу атомов фтора. Фреоны – жидкие или газообразные химические вещества, плохо растворимы в воде, без запаха. Используются в холодильниках, в качестве хладагентов. Существует более 40 видов фреонов. Этот охлаждающий элемент – один из основных компонентов любого холодильника и морозильника. Хладон 12 (дифтордихлорметан, обозначение R12). Это бесцветный газ со слабым запахом метана. Хорошо растворяет смазочные масла. Понижает вязкость масла. Не взрывается. Не горит. Хладон 22 (дифторхлорметан, обозначение R22). Бесцветный газ со слабым запахом. Растворяет масла хуже, чем R12. Не взрывается. Не горит. Безопасные для экологии свойства хладона R22 намного лучше, чем у R12. Он имеет невысокий уровень разрушения озона. Низкий уровень парникового эффекта

Хладагент R134a применяется в бытовых холодильниках и морозильных камерах. Хладагент R600a или "изобутан" применяется в бытовых холодильниках и морозильных камерах. Огнеопасен. Взрывоопасен. R-600a замещает фреон R12. Используется как альтернатива для R134а. Холодильник, заправленный хладагентом R600a потребляет на 40-50% меньше электроэнергии, чем холодильник заправленный R12 и R134а и намного тише работает. Основные требования, предъявляемые к хладоносителям: а) низкая температура замерзания. Она должна быть ниже температуры испарения хладагента в испарителе на 5-8 градусов; б) большая теплоемкость и теплопроводность; в) малые вязкость и плотность; г) химическая нейтральность к конструкционным материалам; д) химическая стойкость и безвредность; е) невысокая стоимость и доступность. По степени озоноразрушающей активности хладагенты делят на две группы: хладагенты с высокой озоноразрушающей активностью (ODP>=1,0); Хлорфторуглероды ХФУ (CFC) хладагенты с низкой озоноразрушающей активностью (ODP<0,1). Гидрохлорфторуглероды ГХФУ (HCFC) Гидрофторуглероды ГФУ (HFC), фторуглероды ФУ (FC), углеводороды (HC). Не содержащие хлора хладагенты, считаются полностью озонобезопасными. Таковыми являются хладагенты R134, R134a, R152a, R143a, R125, R32, R23, R218, R116, RC318, R290, R600, R600a, R717 и др.

Требования предъявляемые к хладагентам. Требования к хладагентам подразделяются на следующие группы: экологические - озонобезопасность, низкий потенциал глобального потепления, негорючесть и нетоксичность; термодинамически е - большая объемная холодопроизводитель-ность; низкая температура кипения при атмосферном давлении; невысокое давление конденсации; хорошая теплопроводность; малые плотность и вязкость хладагента, обеспечивающие сокращение гидравлических потерь на трение и местные сопротивления при его транспортировке; максимальная приближенность к заменяемым хладагентам (для альтернативных озонобезопасных хладагентов) по давлениям, температурам, удельной объемной хо-лодопроизводительности и холодильному коэффициенту; эксплуатационные - термохимическая стабильность, химическая совместимость с материалами и холодильными маслами, достаточная взаимная растворимость с маслом для обеспечения его циркуляции, технологичность применения; негорючесть и не-взрывоопасность; способность растворять воду, незначительная текучесть; наличие запаха, цвет и т. д.;

экономические - наличие товарного производства, доступные (низкие) цены. Альтернативными веществами могут быть чистые (простые) вещества и смеси. Предпочтение отдается прежде всего чистым веществам. Компрессоры Классификация Общепринятая классификация механических компрессоров по принципу действия,под принципом действия понимают основную особенность процесса повышения давления, зависящую от конструкции компрессора. По принципу действия все компрессоры можно разделить на две большие группы: динамические и объёмные. Объёмные компрессоры В машинах объёмного принципа действия рабочий процесс осуществляется в результате изменения объёма рабочей камеры. Номенклатура машин данного типа разнообразна основные из них: поршневые, винтовые, роторно-шестерёнчатые, мембранные, жидкостно-кольцевые, воздуходувки Рутса, спиральные, компрессор с катящимся ротором. Поршневые компрессоры. Поршневые компрессоры для холодильных машин, работающие на хладонах и аммиаке, с электрической мощностью больше 5 кВт, выпускаются в соответствии с ГОСТ 6492-84. Этим ГОСТом предусмотрены ограничения на степень повышения давления (Рк/Р0<9), на разность давлений (Рк-Р0<1,4 МПа), на температуру нагнетания (^<145 °С) и на поршневые усилия. При выборе компрессоров необходимо учитывать указанные факторы. Наиболее часто в холодильных машинах используются: а) бескрейцкопфные аммиачные и фреоновые компрессоры. Это вертикальные или угловые (V- и W-образные) в блок-картерном исполнении (для прочности, жесткости и удобства компоновки) машины простого действия. Обычно это прямоточные компрессоры, с ложными крышками цилиндров (для защиты от гидроударов). Цилиндры охлаждаемые. У аммиачных компрессоров – рубашечное охлаждение, водой. У фреоновых компрессоров - воздушное, с оребрением цилиндров. Достоинства: машины быстроходные, легкие и компактные; незаменимы при малых производительностях. Недостатки: сложный доступ к подшипникам, смазочной системе и др. узлам, расположенным в блоккартере. б) крейцкопфные компрессоры с горизонтальным оппозитным расположением цилиндров. Это машины двойного действия с повышенной производительностью, одно- и двухступенчатые, с взаимно противоположным движением поршней. Предназначены для работы на аммиаке, пропане, пропилене. Охлаждение - водяное. Недостаток - чувствительность к гидроударам. Машины этого типа успешно вытесняются винтовыми компрессорами. Роторные компрессоры — машины с вращающим сжимающим элементом, конструктивно подразделяются делятся на винтовые, ротационно-пластинчатые, жидкостно-кольцевые, встречаются и другие конструкции. Винтовые компрессоры. Конструкция винтового блока состоит из двух массивных винтов и корпуса. При этом винты во время работы находятся на некотором расстоянии друг от друга, и этот зазор уплотняется масляной пленкой. Трущихся элементов нет. Пыль и другие твердые частицы и даже небольшие предметы при попадании в винтовой блок не вызывают никаких повреждений и могут лишь повредить масляной системе самого компрессора. Таким образом, ресурс винтового блока практически неограничен и достигает более чем 200-300 тыс. часов.

Винтовые компрессоры широко применяются в холодильных машинах. Это одно- или двухроторные машины объемного действия с постоянной геометрической степенью сжатия. Они подразделяются на два типа: сухие и маслозаполненные. В маслозаполненных компрессорах в рабочую полость впрыскивается значительное количество масла для уплотнения зазоров, смазки и охлаждения. Впрыск масла позволяет существенно снизить уровень шума. Достоинства: - быстроходность, малая масса и габариты (габариты в 2-10 раз, а масс 10-100 раз меньше, чем у поршневых компрессоров той же производительности), полная уравновешенность, практически беспульсационная подача, отсутствие вибраций; - широкий диапазон плавного регулирования производительности (от 10 до 100%), работа на переменных режимах с незначительным изменением КПД; - отсутствие помпажного режима; - возможность работы во влажной среде, так как эти машины не боятся гидроударов; - высокая надежность и значительный моторесурс (нет клапанов и трущихся деталей); - простота обслуживания, автоматизации и дистанционного управления. Недостатки: - высокий уровень шума; - необходимость охлаждения при средних и высоких степенях повышения давления. Регулирование холодопроизводительности винтовых компрессоров осуществляется передвижением золотника, перемещаемого вдоль оси роторов. Перемещением его в сторону нагнетания уменьшается рабочая длина винта а, следовательно, производительность. При запуске компрессор полностью разгружается. Пластинчато роторные компрессоры. Конструкция пластинчато-роторного блока состоит из одного ротора, статора и минимум восьми пластин, масса которых, а соответственно и толщина ограничены. На пластину в процессе работы действуют силы: центробежная и трения/упругости масляной пленки. Т.к. масляная пленка нормализуется и становится равномерной и достаточной лишь после нескольких минут работы компрессора, то во время стартов и остановов идет трение пластин о статор и соответственно повышенный их износ и выработка. Чем большее давление должен нагнетать такой блок, тем большая разницы давлений в соседних камерах сжатия, и тем большая должна быть центробежная сила для недопускания перетоков сжимаемого воздуха из камеры с большим давлением в камеру с меньшим. В свою очередь, чем больше центробежная сила, тем больше и сила трения в момент пуска/останова и тем тоньше масляная пленка во время работы – это является основной причиной почему данная технология получила широкое распространение в области вакуума (т.е. давление до 1 бара) и в области нагнетания давления до 3-4 бар.

Т.к. масляная пленка между пластинами и статором всего несколько микрон, то любая пыль, тем более твердые частички крупнее размеров, выступают как абразив, который царапает статор и делает выработку по пластинам. Это приводит к тому, что возникают перепуски сжимаемого воздуха из одной камеры сжатия в другую и производительность заметно падает. В отличии от небольших вакуумных насосов, где широко применяется пластинчато-роторная технология, в компрессорах большой производительности и давлением выше 5 бар со временем необходимо будет менять весь блок в сборе, т.к. замена отдельно пластин эффективна лишь в случае восстановления геометрии статора, а такие большие статоры восстановлению (шлифовке) не подлежат. Производители обычно не дают никаких данных по ресурсу пластинчато-роторного блока, т.к. он очень сильно зависит от качество воздуха и режима работы компрессора. В случае газовых компрессоров, где он качает газ практически не останавливаясь круглый год, ресурс может действительно достигать и более 100 тыс. часов, т.к. масляная пленка равномерная и достаточная все время работы без остановок. В случае же промышленного использования, где разбор воздуха крайне неравномерен и компрессор запускается и останавливается несколько десятков раз в день, большую часть времени нормальной для работы масляной пленки внутри блока нет, что является причиной агрессивного износа пластин. В таком случае ресурс блока не более 25 тыс. часов. Динамические компрессоры В компрессорах динамического принципа действия газ сжимается в результате подвода механической энергии от вала, и дальнейшего взаимодействия рабочего вещества с лопатками ротора. В зависимости от направления движения потока и типа рабочего колеса такие машины подразделяют на центробежные и осевые. Прочие классификации По назначению компрессоры классифицируются по отрасли производства, для которых они предназначены (химические, холодильные, энергетические, общего назначения и т. д.), по роду сжимаемого газа (воздушный, кислородный, хлорный, азотный, гелиевый, фреоновый, углекислотный и т. д.). По способу отвода теплоты — с жидкостным или воздушным охлаждением. По типу приводного двигателя — с приводом от электродвигателя, двигателя внутреннего сгорания, паровой или газовой турбины. По устройству компрессоры могут быть одноступенчатыми и многоступенчатыми. По конечному давлению различают: вакуум-компрессоры, газодувки — машины, которые отсасывают газ из пространства с давлением ниже атмосферного или выше. Воздуходувки и газодувки подобно вентиляторам создают поток газа, однако, обеспечивая возможность достижения избыточного давления от 10 до 100 кПа (0,1…1 атм), в некоторых специальных исполнениях — до 200 кПа (2 атм). В режиме всасывания воздуходувки могут создавать разрежение как правило 10..50 кПа, в отдельных случаях до 90 кПа и работать как вакуумный насос низкого вакуума[2];

компрессоры низкого давления, предназначенные для нагнетания газа при давлении от 0,15 до 1,2 МПа; компрессоры среднего давления — от 1,2 до 10 МПа; компрессоры высокого давления — от 10 до 100 МПа. компрессоры сверхвысокого давления, предназначенные для сжатия газа выше 100 МПа. Производительность компрессоров обычно выражают в единицах объёма газа сжатого в единицу времени (м³/мин, м³/час). Производительность обычно считают по показателям приведённым к нормальным условиям. При этом различают производительность по входу и по выходу, эти величины практически равны при маленькой разнице давлений между входом и выходом, но при большой разнице, например, у поршневых компрессоров, выходная производительность может при тех же оборотах падать более чем в два раза по сравнению с входной производительностью, измеренной при нулевом перепаде давления между входом и выходом. Компрессоры называются дожимающими, если давление всасываемого газа существенно превышает атмосферное. Конденсатор Конденса́тор (в теплотехнике)-теплообменный аппарат, теплообменник, в котором осуществляется процесс конденсации, процесс фазового перехода теплоносителя из парообразного состояния в жидкое за счёт отвода тепла более холодным теплоносителем. Принцип действия В конденсатор обычно поступают перегретые пары теплоносителя, которые охлаждаются до температуры насыщения и, конденсируясь, переходят в жидкую фазу. Для конденсации пара необходимо отвести от каждой единицы его массы теплоту, равную удельной теплоте конденсации. В зависимости от охлаждающей среды (теплоносителя) конденсаторы могут быть разделены на следующие типы: с водяным охлаждением, с водо-воздушным (испарительным) охлаждением, с воздушным охлаждением, с охлаждением кипящим холодильным агентом в конденсаторе-испарителе, с охлаждением технологическим продуктом. Выбор типа конденсатора зависит от условий применения. Разновидности По принципу теплообмена конденсаторы разделяются на: смешивающие (конденсаторы смешения) и поверхностные. В смешивающих конденсаторах водяной пар непосредственно соприкасается с охлаждающей водой, а в поверхностных пары рабочего тела отделены стенкой от охлаждающего теплоносителя. Поверхностные конденсаторы разделяются по следующим особенностям: по направлению потоков теплоносителя: прямоточные, противоточные и с поперечным потоком теплоносителей; по количеству изменений направления движения теплоносителя — на одноходовые, двухходовые и др.; по количеству последовательно соединённых корпусов — одноступенчатые, двухступенчатые и др. по конструктивному исполнению: кожухотрубные, пластинчатые и др. Смешивающие конденсаторы В смешивающем конденсаторе тепло- и массообменный процесс происходит путем прямого смешения сред. Охлаждающая вода разбрызгивается в пространстве смешивающего конденсатора. Пар конденсируется на поверхности капель воды и стекает вместе с ней в поддоны, откуда откачивается конденсатными насосами. Взаимное расположение потоков пара и воды может быть параллельным, противоточным или поперечноточным. Поскольку в конденсат попадает охлаждающая вода с растворённым в ней воздухом и другими примесями, такая смесь не может быть использована для современных паровых котлов, которые предъявляют высокие требования к подготовке питательной воды. Поэтому смешивающие конденсаторы применяются либо в малых паровых машинах, либо в системах охлаждения с т. н. «сухими градирнями», где роль охладителей выполняют закрытые радиаторы. Поэтому охлаждающая вода, проходя через радиаторы, мало загрязняется и может быть присоединена к потоку конденсата. Поверхностные конденсаторы В поверхностных конденсаторах нет прямого контакта конденсата с охлаждающей водой, поэтому они применяются для любых систем прямого и оборотного охлаждения, в том числе и с охлаждением морской водой.

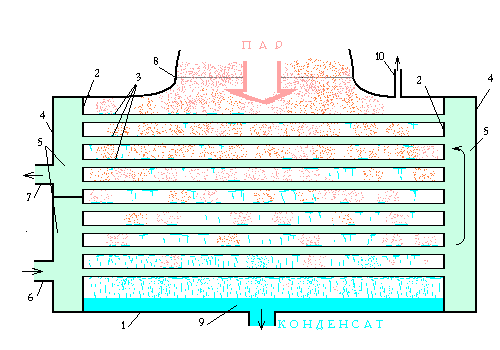

Рис. 2. Схема устройства поверхностного конденсатора. В корпусе 1 поверхностного конденсатора установлены трубные доски 2, в отверстия которых завальцованы тонкостенные трубки 3. Охлаждающая поверхность конденсатора образуется совокупностью поверхностей трубок, называемых «трубными пучками». Трубки выполняются из латуни или нержавеющей стали, они имеют, как правило, диаметр 24-28 мм и толщину 1-2 мм. Места вальцовки — основной путь попадания примесей в конденсат. Пространство между трубными досками и боковыми стенками конденсатора 4 представляют собой водяные камеры 5 и могут быть разделены перегородками на несколько отделений. Охлаждающая циркуляционная вода подводится под напором через патрубок 6 к нижнему отсеку водяной камеры, проходит по трубкам в поворотную камеру, проходит по другому пучку трубок и удаляется через патрубок 7. При этом вода нагревается примерно на 10 °C. Такой конденсатор называется двухходовым. Могут быть также одноходовые, трёхходовые и даже четырёхходовые конденсаторы. Одноходовые конденсаторы применяются, как правило, в судовых установках, где увеличение расхода охлаждающей воды не имеет практического значения, а также в конденсаторах турбоустановок АЭС, где это диктуется технико-экономическими соображениями. Пар входит в конденсатор через горловину 8 цилиндра низкого давления турбины, попадает на холодную поверхность трубок 3, конденсируется, стекает вниз и скапливается в сборнике конденсата 9, откуда откачивается конденсатными насосами. Бо́льшая часть пара (свыше 99 %) конденсируется в т. н. зоне массовой конденсации, куда проникает сравнительно мало воздуха. Температура насыщенного пара не превышает обычно 50-60 °C. В зоне охлаждения парциальное давление пара меньше и температура паровоздушной смеси ниже. В этой зоне возможно переохлаждение конденсата, что неблагоприятно сказывается на эффективности установки в целом. Зону охлаждения отделяют перегородкой. При конденсации в паровой части конденсатора образуется разрежение, то есть давление становится ниже атмосферного. При этом через неплотности в корпусе и через места вальцовки трубок проникает наружный воздух и воздух, растворённый в воде (примерно 0,05-0,1 % массового расхода пара). Попадание кислорода в конденсат влечёт возможность коррозии оборудования. Кроме того, примесь воздуха значительно ухудшает теплотехнические характеристики конденсатора, так как коэффициент теплоотдачи при конденсации пара составляет несколько тысяч кВт/(м²°С), а для паровоздушной смеси с большим содержанием воздуха — всего несколько десятков кВт/(м²°С). Воздух отсасывается пароструйным или водоструйным эжектором через патрубок 10. Так как воздух в конденсаторе смешан с паром, то отсасывать приходится паровоздушную смесь. Попадание в конденсат сырой охлаждающей воды приводит к солевому загрязнению пароводяного тракта, поэтому химический состав конденсата необходимо контролировать. На электростанциях после конденсатных насосов устраивают системы очистки конденсата. Для расчёта теплотехнических свойств конденсатора используются заводские характеристики конденсаторов. Коэффициент теплопередачи в поверхностном конденсаторе зависит от паровой нагрузки, диаметра и чистоты трубок, скорости воды в трубках, числа ходов и других факторов. Коэффициент теплопередачи резко падает при снижении паровой нагрузки в связи с неравномерностью процесса распространения пара. Для определения коэффициента теплопередачи часто используют эмпирические зависимости, полученные Львом Давыдовичем Берманом (1903—1998), долгие годы проработавшим в ВТИ. Требования, предъявляемые к конденсаторам. Высокая эффективность работы конденсатора является непременным условием экономичности холодильной машины. Так, понижение температуры конденсации на один градус (с 30 до 29°С) для холодильной машины с поршневым компрессором, работающей при средних температурах кипения, приводит к уменьшению удельного расхода энергии примерно на 1,5%. Такой же энергетический эффект достигается при охлаждении жидкого холодильного агента на 1°С ниже температуры конденсации. Для выполнения этого требования необходимо, чтобы конструкция конденсатора обеспечивала: быстрое удаление конденсата с поверхности теплопередачи; выпуск воздуха и других неконденсирующихся газов; удаление масла в аммиачных аппаратах; удаление загрязнений со стороны охлаждающей среды; водяного камня и других отложений в аппаратах водяного охлаждения; пыли, копоти, ржавчины в конденсаторах воздушного охлаждения. Конденсаторы водяного охлаждения. Для конденсаторов с водяным охлаждением применяют две системы водоснабжения: прямоточную и оборотную. При прямоточной системе вода забирается из водоема или водопроводной сети и после использования в конденсаторе возвращается в водоем или сливается в канализацию. Такой способ, имеет ряд недостатков, основными из которых являются: высокая стоимость водопроводной воды; повышенная затрата энергии при значительном удаления источника воды от потребителя; необходимость в сложных устройствах для забора и фильтрации воды; возможное загрязнение естественных водоемов. Испарители Испаритель — теплообменный аппарат, в котором осуществляется процесс фазового перехода жидкого теплоносителя в парообразное и газообразное состояние за счёт подвода от более горячего теплоносителя. Таким горячим теплоносителем обычно являются вода, воздух, рассол или газообразные, жидкие или твердые технологические продукты. Когда процесс фазового перехода происходит на поверхности жидкости, то это называется испарением. Если процесс происходит на всей глубине жидкости с образованием паровых пузырьков, то это называется кипением. Фазовый переход может происходить как с однородной жидкостью, так и со смесью жидких компонентов. Испарители различаются по характеру происходящих в них процессов, а также по их назначению, и они при этом обычно имеют свои названия. Аппарат, в котором происходит только испарение, это роторный испаритель для удаления жидкости отгонкой при пониженном давлении. Пластинчатые испарители Пластинчатые испарители состоят из рядов стальных пластин, расположенных "елочкой". Внутри теплообменника хладагент и вода движутся навстречу друг другу по независимым контурам циркуляции. Преимущества: очень высокая эффективность теплообмена. компактность и небольшая массу. более устойчивы к замораживанию в случае поломки, чем другие типы испарителей. Теплообменник Теплообменный аппарат— устройство, в котором осуществляется теплообмен между двумя теплоносителями, имеющими различные температуры. По принципу действия теплообменники подразделяются на рекуператоры и регенераторы. Наиболее распространённые в промышленности рекуперативные теплообменники: Кожухотрубные теплообменники, Элементные (секционные) теплообменники, Двухтрубные теплообменники типа "труба в трубе" Витые теплообменники, Погружные теплообменники, Оросительные теплообменники, Ребристые теплообменники, Спиральные теплообменники, Пластинчатые теплообменники, Пластинчато-ребристые теплообменники, Графитовые теплообменники. ХОЛОДИЛЬНЫЕ МАСЛООТДЕЛИТЕЛИ Их устанавливают на нагнетательном трубопроводе между компрессором и конденсатором холодильной установки с холодильным агрегатом, ограниченно растворяющимся в масле (например, аммиак и до некоторой степени фреоны). Они служат для отделения масла, увлекаемого парами холодильного агента из компрессора, не допуская попадания его в больших количествах в теплообменпые аппараты - конденсатор и испаритель. Масло уносится из компрессора как в виде мелких капель, так и в парообразном состоянии, так как при температурах 80-130°С происходит частичное испарение масла - от 3 до 30%. Отделяется масло в маслоотделителях в результате резкого изменения направления и уменьшения скорости движения пара (до 0,7-1 м/с). Направление движения пара изменяют, устанавливая в аппаратах перегородки (рис. 97,а) или определенным образом располагая патрубки. В этом случае маслоотделители улавливают только 40-60% масла, унесенного парами из компрессора, так как пары масла и его очень мелкие капли такой аппарат не улавливает. Лучшие результаты дает центробежный, или циклонный, маслоотделитель (рис. 97,6). Здесь пар, поступающий по патрубку 1, попадая на направляющие лопатки 4, приобретает вращательное движение. Под действием центробежной силы капли масла отбрасываются на корпус и образуют медленно стекающую вниз пленку. Пар при выходе со спирали резко меняет направление и по патрубку 2 уходит из маслоотделителя. Отделившееся масло защищается от струи пара перегородкой 5, чтобы уровень его оставался в спокойном состоянии. Для более полного отделения масла в современных конструкциях маслоотделителей применяют также водяное охлаждение (рис. 97, в) или пары, выходящие из компрессорного агрегата, промывают в жидком аммиаке (рис. 97,г). При этом парообразное масло конденсируется и вязкость его увеличивается, что способствует образованию более крупных капель масла, которые легко отделяются от пара холодильного агента.

Рис. 97. Маслоотделители: а -с перегородкой; б - циклонный; в -с водяным охлаждением; г - с промызкой паров в жидком аммиаке: 1-патрубок для входа пара; 2-патрубок для выхода пара в конденсатор; 3 - перегородка; 4 - направляющие лопатки; 5-перегородка, защищающая от струи пара; 6 - насадка; 7 - водяной змеевик; 8 - уровнедержатель; 9 - переливная труба; 10-ресивер; 11 - конденсатор. В маслоотделителе с водяным охлаждением (см. рис. 97, в) охлаждающая вода циркулирует по змеевику 7. Пар холодильного агента с маслом подается через патрубок /ив маслоотделителе многократно изменяет направление движения благодаря соответствующему расположению патрубков и насадки 6 из отбойных колец (или металлической стружки). Пар выходит через патрубок 2. Масло выпускают через поплавковый перепускной клапан в картер компрессора. На рис. 97, г показан маслоотделитель с промывкой паров в жидком аммиаке и схема включения его. Пар вместе с маслом поступает из компрессора через патрубок 1, опущенный в аппарат под уровень жидкого аммиака, подведенного от конденсатора (или ресивера). При выходе из патрубка 1 пар барботирует через слой жидкости и охлаждается, что способствует лучшему отделению масла. Поднимаясь по аппарату, пар встречает отбойные тарелки с отверстиями и выходит через патрубок 2 в конденсатор 11. Плотность масла больше, чем жидкого аммиака, поэтому оно скапливается в нижней части аппарата под жидким аммиаком и периодически выпускается. Вследствие гидравлического сопротивления парового трубопровода давление в конденсаторе и ресивере несколько ниже, чем в маслоотделителе. Поэтому для создания постоянного уровня жидкости в маслоотделителе его необходимо устанавливать так, чтобы уровень жидкости в конденсаторе (или ресивере) был на 1,5 м выше уровня жидкости в маслоотделителе. Питание жидким холодильным агентом рекомендуется производить через поплавковый регулятор уровня, например ПР-14, или посредством уровнедержателя, как это показано на рис. 97, г. В этом случае жидкий холодильный агент стекает из конденсатора 11 в ресивер 10 через переливную трубу '9 уровнедержателя 8. Уровнедержатель соединен с маслоотделителем уравнительными трубками, поэтому в последнем поддерживается постоянный уровень жидкости, соответственно уровню жидкости в уровнедержателе.В маслоотделителях с водяным охлаждением или с промывкой пара отделяется 95-97% масла, унесенного парами из компрессора. В холодильных установках, работающих на фреонах в плюсовом и среднетемпературном режимах, маслоотде-" лители не устанавливаются, так как масло, хорошо растворяясь во фреонах, циркулирует вместе с ним. В низкотемпературных установках, работающих на фреоне-22 и фреоне-12, за компрессорами устанавливают охлаждаемые водой маслоотделители с медными ребристыми змеевиками. Маслосборник Применяется в холодильном оборудовании для сбора масла.В маслосборнике из масла, поступающего от маслоотделителя, удаляются пузырьки газа. Масло охлаждается и накапливается для резерва. Цели Кондиционирование воздуха в помещениях предусматривается для создания и поддержания в них: установленных нормами допускаемых условий воздушной среды, если они не могут быть обеспечены более простыми средствами; искусственных климатических условий в соответствии с технологическими требованиями внутри помещения или части их круглогодично или в течение теплого либо холодного периода года; оптимальных (или близких к ним) гигиенических условий воздушной среды в производственных помещениях, если это экономически оправдано увеличением производительности труда; оптимальных условий воздушной среды в помещениях общественных и жилых зданий, административных и многофункциональных, а также вспомогательных зданий промышленных предприятий. Кондиционирование воздуха, осуществляемое для создания и поддержания допускаемых или оптимальных условий воздушной среды, носит название комфортного, а искусственных климатических условий в соответствии с технологическими требованиями — технологического. Кондиционирование воздуха осуществляется комплексом технических решений, именуемых системой кондиционирования воздуха (СКВ). В состав СКВ входят технические средства приготовления, перемешивания и распределения воздуха, приготовления холода, а также технические средства холодо- и теплоснабжения, автоматики, дистанционного управления и контроля. Цикл охлаждения Контроль влажности воздуха Обычно перед воздушным кондиционером ставится задача уменьшения влажности воздуха. Достаточно холодный (ниже точки росы) испарительный змеевик конденсирует водяной пар из обработанного воздуха (таким же образом, как и очень холодный напиток конденсирует водяной пар воздуха на внешней стороне стакана), отправляя воду в дренажную систему и, таким образом понижая влажность воздуха. Сухой воздух улучшает комфорт, так как он обеспечивает естественное охлаждение организма человека путём испарения пота с кожи. Обычно кондиционеры позволяют обеспечить относительную влажность воздуха от 40 до 60 процентов. Установка кондиционера с парогенератором позволяет поддерживать точное значение влажности в помещении. Испарительные охладители Вышеупомянутые персидские системы охлаждения были испарительными охладителями. В местах с очень сухим климатом они популярны, так как могут легко обеспечить хороший уровень комфорта. Испарительный охладитель — устройство, которое забирает воздух извне и пропускает его через влажную прокладку. Температура входящего воздуха, измеренная при помощи сухого термометра, уменьшается. Общее же «количество теплоты заключённое в воздухе» (внутренняя энергия) остаётся неизменным. Часть теплоты переходит в скрытую теплоту при испарении воды во влажных и более холодных прокладках. Такие охладители могут быть очень эффективны, если входящий воздух достаточно сухой. Также они дешевле и более надёжны и просты в обслуживании. Похожий тип охладителя, но использующий лёд для охлаждения и увлажнения воздуха, был запатентован американцем Джоном Горри Апалачиколой в 1842 году, который использовал это устройство для охлаждения пациентов в своём госпитале для больных малярией. Естественная и искусственная система вентиляция. Системы с естественной вентиляцией не предусматривают установку электрооборудования, а функционируют за счет естественных факторов - направления и скорости ветра, разности температур и давления. Преимуществами систем с естественной вентиляцией являются простота конструкции, низкая стоимость, надежность и долговечность благодаря отсутствию электрооборудования. Поэтому такие системы широко распространены в типовых жилых зданиях в виде вентиляционных коробов. Устанавливаются как правило на кухне или в сан.узлах. Недостатками является зависимость от внешних факторов и отсутствие возможности регулировки работы системы вентиляции. Искусственная система вентиляции представляет собой комплекс оборудования (вентиляторы, клапаны, нагреватели, фильтры и т.д.). Такая система вентиляции не зависит от условий окружающей среды и применяется там, где недостаточно естественной вентиляции. Приточная и вытяжная система вентиляции. Приточная и вытяжная системы вентиляции являются одними из видов искусственной системы вентиляции помещений. Приточная система обеспечивает подачу свежего воздуха в помещение. При необходимости он может проходить фильтрацию или нагрев. Приточная система вентиляции способна при необходимости обеспечить подачу подготовленного воздуха в определенную зону помещения. Вытяжная система вентиляции предназначена для удаления из помещения отработанного, загрязненного, нагретого воздуха. Вытяжная система используется как правило, совместно с приточной. При это необходимо что бы их производительность была сбалансирована, чтобы в помещении не возникало разряжения или избыточного давления. Местная и общеобменная система вентиляции. Местная система вентиляции используется для обеспечения притока свежего воздуха в определенные зоны помещения(местная приточная вентиляция) или отвода загрязненного воздуха от зон скопления вредных выделений(местная вытяжная вентиляция) Местная вентиляция весьма эффект

|

|||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 844; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.244.90 (0.019 с.) |