Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Перечень бурового оборудованияСодержание книги

Поиск на нашем сайте

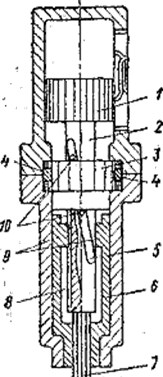

Перфораторы (бурильные молотки) бывают ручные, колонковые и телескопические. Ручные перфораторы массой 10—30 кг применяют для бурения небольших шпуров. Телескопические перфораторы массой 30—50 кг предназначены для бурения шпуров в подземных условиях; для поддержки они имеют специальные установки. Колонковые перфораторы массой 50—70 кг установлены на колонках или треногах; их применяют для наклонного бурения шпуров. Перфораторы имеют золотниковое или клапанное воздухо-распределение. По удалению буровой пыли перфораторы могут быть с продувкой сжатым воздухом, с промывкой водой и отсосом пыли; в зависимости от массы перфораторы разделяют на пять классов. Схема перфоратора в простейшем виде представлена на рис. 6.1, Хвостовик поршня-ударника имеет прямые и винтовые пазы. Под действием сжатого воздуха, поступающего попеременно в верхнюю и нижнюю части цилиндра, поршень будет двигаться вверх или вниз. Хвостовик поршня проходит внутри храповой буксы и поворотной буксы. Выступы храповой буксы входят в винтовые пазы хвостовика. В прямые пазы хвостовика входят выступы поворотной буксы.

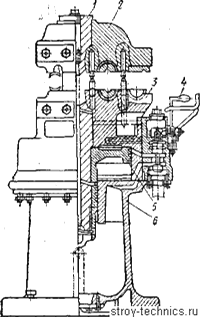

Рисунок 4. Схема перфоратора: 1 — поршень-ударник 2 — хвостовик поршня; 3 — краповая букса; 4 —защелка; 5 — винтовой пав; 6 — поворотная букса; 7 — сток бура; 8 — прямой паз; 9 — выступ поворотной буксы; 10 — выступ храповой буксы При движении поршня вниз выступы храповой буксы, двигаясь по винтовому пазу хвостовика, стремятся повернуть буксу. Эта букса имеет защелки 4, которые обеспечивают ей поворот только в одну сторону и препятствуют повороту в обратную. Поэтому при рабочем ходе вниз храповая букса поворачивается, поршень же с хвостовиком не вращается, его движение направляется выступами буксы, и хвостовик поршня ударяет по хвостовику бура. При холостом ходе (движение поршня вверх) защелки препятствуют повороту храповой буксы, поэтому поворачивается поршень с хвостовиком, а вместе с ним вращается поворотная букса, в которую входит хвостовик бура. При подъеме поршня вверх происходит продувка шпура. Перфоратор (рис. 5.2) имеет следующее устройство: цилиндр с помощью направляющей буксы соединен со стволом; в цилиндре перемещается поршень-ударник; на нижней части ствола укреп-.ден буродержатель. Перфоратор имеет систему воздухораспре-деления золотникового типа, которая расположена в корпусе волотниковой коробки. Поворотное устройство включает храповую буксу и храповой стержень; на буксе имеется храповик, а на стержне закреплены собачки. На нижнем конце храпового стержня навернута спиральная наиравляющая гайка. При движении поршня ударника вниз спирали гайки обеспечивают его поворот. Так как храповой стержень удерживается от поворота храповьЫ механизмом, то при его движении вверх он вращается, а поршень при этом не поворачивается. Бур удерживается в стволе перфоратора буродержателем. В стволе установлена поворотная букса, которая имеет верхнюю и нижнюю части. С помощью этой буксы вращение от поршня ударника через храповую буксу передается буру. Для продувки шпура внутри перфоратора установлена трубка, в которую попадает воздух через кран. В качестве бурового инструмента перфораторов применяется рабочий наконечник — бур (рис. 5). Он представляет собой четырехгранный стержень с осевым отверстием диаметром 6—12 мм, изготовленный из специальной углеродистой стали, с заправленными и термически обработанными концами. С целью экономии высококачественной стали применяют буры со съемными коронками, соединяющимися со стержнем резьбой или конусом.

Рисунок 5.Бурильный молоток (перфоратор) 1 — краповая букса; 2 — храповый стержень; 3 — верхняя крышка золотниковой коробки; 4 — корпус золотниковой коробки; 5 — нижняя крышка золотниковой коробки; 6 — цилиндр; 7 — направляющая гайка; 8 — поршень-ударник; 9 — ствол; 10 — верхняя часть поворотной буксы; 11 — нижняя часть поворотной буксы; 12 — буродержа-тель; 13 — золотник; 14 — трубка; 15 — ниппель; 16 — крышка; 17 — рукоятка корпуса; 18 м собачка; 19 — нажимной стержень с пружиной; 20 — воздушный кран; 21 — распределительный валик; 22 — запорное кольцо; 23 — костыль; 24 — рукоятка распределительного валика; 25 — рукоятка воздушного крана

Рисунок 6 Бур:

3 — буртик; 4 — квостовик Стержень изготовляют из сталей СтЗ и Ст4, а коронки — из легированных сталей У8А и У8Г для мягких грунтов, сталей У9, У10 и У ЮГ для грунтов средней твердости и сталей У13 для твердых грунтов; для особо крепких грунтов коронки буров изготовляют из легированных инструментальных сталей.

Рисунок 7. Бурозаправочный станок:

2 — молот; 3 — наковальня; 4 — рукоятка управления; 5 — дифференциальный поршень; 6 — станина Для заправки буров, а также ковки коронки и хвостовика служат бурозаправочные станки (рис. 7). Бур нагревают, затем зажимают в матрице между наковальней станка и моло том, подводят к буру штамп-набойник и с помощью его куют коронку нужной формы. Бурозаправочный станок имеет пневматический молоток, который сообщает удары штампу-набойнику. Заточку буровых коронок, армированных твердыми сплавами, производят на механических станках с кругами карборунд экстра зернистостью 60—80 и твердостью М2—МЗ, а также на станках для анодно-механической заточки. Станки для буровых работ применяют при бурении скважин диаметром более 75 мм и глубиной свыше 10 м. Такие станки бывают ударно-канатного, вращательного и огневого (термического) бурения. Станки ударно-канатного бурения применяют при добыче полезных ископаемых в карьерах для бурения скважин диаметром до 900 мм и глубиной до 500 м. Принцип работы такого станка состоит в следующем: буровой снаряд массой 300—500 кг, подвешенный к канату, периодически поднимаясь и опускаясь, производит от 40 до 60 ударов в минуту по забою скважины. После нанесения удара буровой инструмент поднимается, поворачивается в скважине на некоторый угол, вследствие чего забой равномерно разрушается по всей площади. Каменная пыль скважины смешивается с водой и периодически извлекается из скважины с помощью желонки. Станок ударно-канатного бурения (рис. 8) состоит из рамы, мачты, подъемного барабана, желоночного барабана, долбежного устройства, бурового снаряда, двигателя и установочных домкратов.

Рисунок 8. Конструктивная схема станка ударно-канатного бурения 1 — рама станка; 2 — направляющий блок; 3 – подъемный барабан; 4 — желоночный барабан; 5 — балансирная зубчатая шестерня; 6 – балансир; 7 — оттяжной блок 8 — мачта станка; 9 — блок; 10 — рабочий канат; 11 — канат для желонки; 12 — шатун; 13 — буровой снаряд; 14 — установочные домкраты; 15 — двигатель Буровой снаряд подвешен на канате, который проходит через блок, затем его пропускают через оттяжной блок, направляющий блок и закрепляют второй конец на подъемном барабане. Оттяжной блок установлен на свободно перемещающемся конце балансира, который под действием кривошипно-шатунного механизма, состоящего из шатуна и балансирной шестерни с кривошипом, может совершать колебательные движения вокруг оси направляющего блока. При движении свободного конца балансира вверх или вниз оттяжной блок будет то опускаться, то подниматься. При ходе балансира вниз буровой снаряд поднимается, а при ходе балансира вверх, когда он перестает давить на канат, буровой снаряд под действием собственного веса падает в забой скважины, ударяясь о породу. Высота подъема бурового снаряда около 1 м, масса его 500—3000 кг, поэтому сила удара достигает большой величины. По мере накопления раздробленной породы сила удара бурового снаряда ослабевает. Для удаления раздробленных материалов из скважины при помощи барабана извлекают буровой снаряд, скважину очищают специальным цилиндром — желонкой. После очистки скважины бурение продолжают. Техническая характеристика станков приведена в табл. 5.2. Станки вращательного бурения можно классифицировать в зависимости от способа подачи бурового инструмента на станки с рычажной, дифференциальной, гидравлической и рычажно-диф-ференциальной подачей. Такие станки с пневматической продувкой скважин и статическим осевым нажатием на буровом инструмент позволяют иметь в 3—4 раза большую производительность, чем станки ударно-канатного бурения. Станки вращательного бурения применяют для бурения скважин диаметром от 300 мм в мягких, средних и крепких породах. Буровой станок вращательного бурения (рис. 9) имеет механизм передвижения, лебедку подъема бурового инструмента с электродвигателем. На вертикальной стойке станка при помощи полиспаста подвешена рамка, которая может перемещаться по вертикальной стойке с помощью электродвигателя с двухступенчатым редуктором, к валу которого крепится штанга с буром.

Рисунок 9. Ставок вращательного бурения: а — общий вид; б — кинематическая схема; 1 — рукоятка фрикционной лебедки; 2 — электродвигатель привода бурового инструмента; 3 — механизм передвижения; 4 — лебедка подъема бурового устройства; 5 — электродвигатель; 6 — тормоз; 7 — подъемный канат; 8 — рамка; 9 — шестеренчатая передача; 10 — штанга с буром В качестве бурового инструмента в этом станке используется литая буровая головка с режущими лопастями и хвостовиком. Бурение скважины производится непрерывно на глубину одной штанги и может быть продолжено только после наращивания штанги. Осевое давление в станках этого типа осуществляется за счет веса бурового устройства. Для передвижения во время работы станок имеет механизм шагания. Основные параметры станков вращательного бурения характеризуются диаметром скважины и крепостью разрабатываемой породы. Станки термического бурения применяют при разработке твердых горных пород. Разрушение пород происходит вследствие высокотемпературного нагрева, при котором в отдельных слоях породы или мерзлом грунте появляются большие местные напряжения. Рабочим инструментом термического бурения является реактивная горелка, в которую подается керосин, кислород или сжатый воздух и иногда вода. В камере сгорания реактивной горелки образуются газы, температура которых достигает 3200° С. Под действием высокой температуры горная порода деформируется и разрушается, мелкие частицы ее выдуваются горячими газами, выходящими из горелки с большой скоростью. Станки термического бурения требуют для работы большого количества сжатого воздуха или кислорода (около 600 м3 в смену на станок). Недостатком огнеструйных станков является необходимость в кислородных баллонах, установленных на автомобильных прицепах, и расходного бака для керосина. Буровой станок термического (огне-струйного) бурения имеет рабочий орган, смонтированный на мачте. Мачта закрепляется шарнирно на передней части каркаса. Керосин и кислород по трубопроводам и шлангам подаются в камеру сгорания рабочего органа через подводящее устройство. Расходный бак керосина емкостью 0,6 м3 установлен в кузове станка. На крыше станка смонтированы расходные баки для воды емкостью 3,3 м3.

Рисунок 9. Станок термического (огнеструйного) бурения: 1 — каркас; 2 — привод гусеничного хода; 3 — расходный бак для керосина; 4 — лебедка для подъема и опускания мачты; 5 — лебедка для подъема и опуcкания буровой штанги; 6 — расходный бак для охлаждающей воды; 7 — фаркопф для крепления мачты; 8 — трубопроводы (для подачи керосина и газообразного кислорода); 9 — мачта; 10 — кресло машиниста; 11 — рычаг переключения скоростей; 12 — механизм вращения буровой штанги; 13 — рабочий орган (горелка), 14, 16, 17 — блоки восьмикратного полиспаста; 15 — редуктор; 18 — установка Для отсасывания пара; 19 — опора мачты при транспортировании

Рисунок 10. Реактивная горелка: 1 — переходник; 2 — фореука; 3 — чехол; 4 — корпус горелки; 5 — камера сгорания; 6 — днище горелки; 7.— башмак; 8 — сопло Рабочий орган станка имеет медную горелку (рис. 5;8), защищенную чехлом, буровую штангу с трубопроводами и подводящее устройство с подвеской. Во время бурения буровая штанга непрерывно вращается вместе с горелкой, а рабочий орган опускается с заданной скоростью. Буровая штанга приводится во вращение механизмом (см. рис. 5.7), который размещается на плите, расположенной в нижней части мачты. Скорости редукторов переключаются рычагом, расположенным слева от кресла машиниста. Для подъема и опускания мачты в рабочее и транспортное положение внутри станка расположены лебедка и восьмикратный полиспаст. Опора служит для укладки мачты в транспортное положение, при котором она закрепляется фаркопфом и подкосами. Каркас станка с механизмами и рабочим оборудованием устанавливается на гусеничный ход. Каждая гусеница этого хода имеет свой привод. Отсасывающая установка служит для удаления пара, образующегося при бурении. В электрооборудование станка входят три станции управления, пульт управления и панели. С пульта управляют двигателями вентилятора, водяных и керосиновых насосов, механизмами подъема и установки мачты, механизмом вращения и подъема штанги, приводом двигателя генераторов и обогревом водяного бака. Для включения и отключения кабины, освещения кабины и мачты применяют автоматы, установленные на панели отопления и освещения. Станок имеет механизм прощупывания забоя, который включается автоматически через определенные промежутки времени. Передвижением станка управляют с переносного кнопочного поста, который включается переключателем, установленным на пульте управления.

|

||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 776; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.249.104 (0.007 с.) |