Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Измерение тангенса угла диэлектрических потерьСодержание книги

Поиск на нашем сайте

Для измерения ёмкости и угла диэлектрических потерь (или

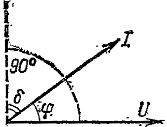

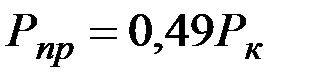

Рис. 5.1. Векторная диаграмма тока и напряжения в диэлектрике с потерями Значение угла диэлектрических потерь обычно не превышает сотых или десятых долей единицы (поэтому угол диэлектрических потерь принято выражать в процентах), а потери для схем замещения

где Значение потерь пропорционально квадрату приложенного к диэлектрику напряжения и частоте. Значение тангенса угла диэлектрических потерь ( В изоляции, выполненной из любых применяемых материалов, при наличии диэлектрических потерь угол сдвига фаз между напряжением и током меньше 90 °. Потери Р в диэлектрике пропорциональны углу диэлектрических потерь Тангенс угла диэлектрических потерь характеризует общее состояние изоляции, и в первую очередь её увлажнённость, независимо от геометрических размеров. Параметр Подготовка к измерениям

Если электрофизические показатели определяют в пробе, взятой из трансформатора, или в пробе, подготовленной для заполнения бака, ее предварительную обработку не проводят. При испытании масла после транспортировки или хранения на складе определяют электрофизические показатели сухого масла, проводя его предварительную сушку. Для этого масло пропускают через фильтрующую воронку при температуре 60...80 °С и избыточном давлении 1333...2666 Па (10...20 мм рт. ст.) с последующей выдержкой при таких условиях в тонком (5... 10 мм) слое в течение 50 мин. После этого проводят измерения сопротивления изоляции обмоток На основании проведённых измерений делают заключение о необходимости или отсутствии необходимости проведения сушки изоляции. Для приведения сопротивления изоляции к нормативной величине применяются разные виды сушки изоляции. Различают следующие виды сушки: контрольный прогрев, контрольная подсушка и сушка. Все виды сушки преследуют одну цель – привести изоляцию трансформатора в состояние, отвечающее требованиям и нормам. При незначительном (поверхностном) увлажнении изоляции должна производиться контрольная подсушка трансформаторов. Для трансформаторов напряжением 110 кВ вместо контрольной подсушки допускается контрольный прогрев в масле без вакуума до температуры верхних слоёв масла, превышающей высшую температуру, указанную в паспорте трансформатора: на 5 °С – при прогреве методом короткого замыкания или постоянным током и на 15 °С – при прогреве индукционным методом или циркуляцией масла через электронагреватели. Замер температуры должен производиться термометрами сопротивления, установленными в верхних слоях масла. Длительность прогрева при температурах 5-15 °С должна составлять не менее 36 ч для трансформаторов 110 кВ мощностью менее 80 MBA; 54 ч для трансформаторов 110 кВ мощностью 80 MBА и более. Если после контрольного прогрева характеристики изоляции не соответствуют предельным нормам, то должна быть произведена контрольная сушка. Отношение Бумажно-масляная изоляция в трансформаторах рассчитана на надёжную работу лишь при условии ее высоких изоляционных свойств – сопротивления, электрической прочности, ёмкости и малых диэлектрических потерь. Эти факторы прежде всего зависят от степени увлажнённости изоляции. Благодаря своей капиллярной структуре бумажная изоляция весьма гигроскопична. Немного менее гигроскопично трансформаторное масло. Поэтому, находясь на воздухе, активная часть, даже пропитанная маслом, увлажняется, Кроме того, у старых трансформаторов без воздухоосушителей изоляция увлажняется и в процессе длительной эксплуатации. Даже изоляция вновь изготовленных обмоток имеет повышенную влажность. Термодинамический процесс сушки заключается в том, что изоляция нагревается, и влага перемещается из ее внутренних пор к поверхности, а затем в окружающую среду. Чем выше температура нагрева изоляции, тем больше разница между парциальными давлениями в соседних слоях изоляции и тем интенсивнее сушка, поэтому изоляцию нагревают до температуры 100-105 °С. В то же время эффективно снижать давление в окружающем пространстве, т. е. создавать вакуум. Контрольный прогрев трансформаторов производится в одном из следующих случаев: – характеристики изоляции не соответствуют нормам; продолжительность хранения трансформатора без доливки масла превышает установленный срок, но не более 7 мес; – время пребывания активной части на воздухе при слитом масле превышает нормы, но не более чем вдвое; – при наличии признаков увлажнения масла или при значениях ∆С/С (для трансформаторов, транспортируемых без масла), превышающих нормы. Контрольный прогрев производят с маслом без вакуума методами: постоянного тока, короткого замыкания, индукционным, методом циркуляции нагретого масла. Температура верхних слоёв масла при контрольном прогреве не должна превышать 75 °С и быть не более чем на 15 °С выше паспортной при прогреве индукционным методом и методом циркуляции и не более чем на 5 °С выше паспортной при прогреве методом постоянного тока или методом короткого замыкания. Контрольный прогрев заканчивается при температуре верхних слоёв масла, превышающей на 5 °С температуру, до которой производят прогрев. Контрольный прогрев методами постоянного тока и короткого замыкания запрещается проводить до получения положительных результатов следующих измерений: данных холостого хода при пониженном напряжении; сопротивления обмоток постоянному току и коэффициента трансформации при выбранном положении переключателей; сопротивления изоляции обмоток, а также в случае обнаружения каких-либо дефектов активной части. Контрольная подсушка производится в следующих случаях: – характеристики изоляции после контрольного прогрева не соответствуют нормам; – наличие признаков увлажнения масла или нарушение герметичности. Контрольная подсушка отличается от контрольного прогрева тем, что она производится с применением вакуума 46,5 кПа (350 мм рт. ст.) при температуре верхних слоёв масла, равной 80 °С. Контрольная подсушка производится в том случае, если в результате контрольного прогрева характеристики изоляции не соответствуют нормам. В процессе контрольной подсушки через каждые12 ч производят циркуляцию масла через трансформатор в течение 4 ч. Подсушку прекращают, когда характеристики изоляции приходят в соответствие с нормами, но не ранее чем через 36 ч после того, как температура верхних слоёв масла достигла 80 °С для трансформаторов мощностью до 80 000 кВА. Схема контрольной подсушки приведена на рис. 5.2.

Рис. 5.2. Схема контрольной подсушки: 1 – бак трансформатора; 2 – вакуумметр; 3 – кран; 4 – насос; 5 – вакуумнасос

Если в результате контрольной подсушки трансформатора в масле характеристики изоляции не будут соответствовать нормам, то трансформатор подлежит сушке. Сушка производится в следующих случаях: – на активной части или в баке обнаружены следы воды; – трансформатор хранился без масла или без доливки масла более 1 года; – индикаторный силикагель увлажнён, потерял голубой цвет; – пребывание активной части на воздухе вдвое и более превышает установленное время; – характеристики изоляции трансформатора после контрольной подсушки не соответствуют нормам. Сушка трансформаторов. Сушка активной части при наличии стационарных сушильных печей, которые имеются на всех крупных электроремонтных предприятиях, может производиться как вакуумным, так и безвакуумным методами. При отсутствии печей сушку производят методом индукционных потерь в стали бака. Сушка вакуумным методом осуществляется в вакуум-сушильных шкафах и обеспечивает быструю и высококачественную сушку с небольшими энергетическими затратами. Наиболее экономичным является паровой обогрев, менее экономичен электрообогрев. Вакуум-сушильная печь для сушки трансформаторов I-II габаритов показана на рис. 5.3. Применяются печи как с верхней, так и с боковой загрузкой с герметично закрывающимися дверями.

Рис. 5.3. Вакуум-сушильная печь для сушки активных частей трансформаторов I-II габаритов: 1 – бак со съемной крышкой;

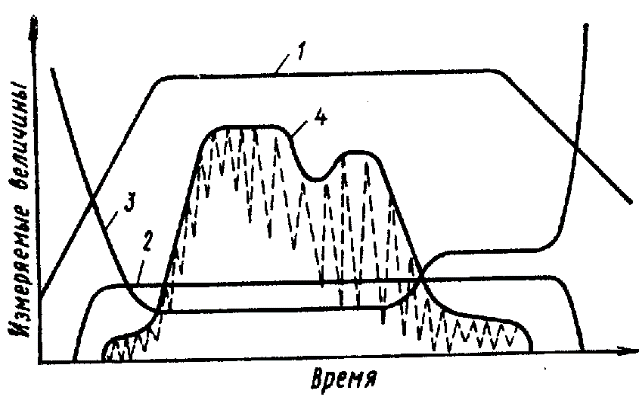

Активную часть трансформатора загружают в печь. Предварительно для контроля сушки концы обмоток соединяют между собой проводником и выводят наружу через проходной изолятор. Сушку начинают с прогрева при вакууме 8085 кПа, постепенно увеличивая температуру до 95-105 °С. Прогрев трансформаторов мощностью до 100 кВ∙А длится в течение 3 ч, а большей мощностью – 5 ч. По окончании прогрева вакуум равномерно повышают и в течение 15 мин устанавливают остаточное давление около 40 кПа, которое выдерживают 1 ч. Затем в течение 15 мин вакуум повышают до максимально возможного и сушку производят до конца. В процессе сушки влагу из колонки конденсатора отбирают каждый час, ее количество и значение сопротивления изоляции записывают в журнал сушки. Когда в течение 3 ч подряд (по трём измерениям) выделения влаги из колонки не будет, а показания мегомметра будут соответствовать нормам, обогрев отключают (закрывают пар), останавливают вакуум-насосы, вакуум постепенно снимают краном для впуска воздуха, печь разгерметизируют. Очень эффективным с точки зрения дальнейшей эксплуатации является непосредственная заливка активной части маслом в печи. В этом случае масло заполняет поры изоляции, которые прежде были заняты влагой. Продолжительность вакуумной сушки зависит от степени увлажнённости изоляции обмоток, ёмкости печи, мощности вакуумных насосов и герметичности уплотнений. Она должна продолжаться не менее 14 ч. Характерный график вакуумной сушки представлен на рис. 5.4. Достоинствами вакуумной сушки являются быстрота, высокое качество и стабильная технология, а недостатками – необходимость постоянно поддерживать в исправном состоянии сложное и дорогостоящее оборудование и в связи с этим высокие эксплуатационные расходы (в сушильном отделении должно быть организовано круглосуточное дежурство); необходимость поддержания очень глубокого вакуума, который трудно поддерживать, так как уплотнения печи изнашиваются быстро, а замена их сложна и дорога.

Рис. 5.4. Кривые сушки изоляции обмоток трансформатора: 1 – температура обмоток; 2 – вакуум; 3 – сопротивление изоляции; 4 – огибающая кривая выделения конденсата

Безвакуумная сушка осуществляется в стационарных тупиковых печах с электрическим, паровым, индукционным или калориферным подогревом. Активную часть трансформатора загружают на тележку, вкатывают в печь, печь закрывают и включают обогрев. Сушка ведётся естественно дольше, чем в вакуумной печи. Критерий окончания сушки один – сопротивление изоляции, соответствующее нормам, должно иметь установившееся значение в течение 3-4 ч. Измеряют сопротивление изоляции на трёх изоляционных участках: обмотки ВН по отношению к обмоткам НН, присоединённым к корпусу; обмотки НН по отношению к обмоткам ВН, присоединённым к корпусу; соединённых между собой обмоток ВН и НН по отношению к корпусу. Для возможных замеров все выводные концы обмоток ВН соединяют между собой, концы обмоток НН также соединяют между собой. От этих соединений, а также от ярмовых балок (корпуса) выводят наружу провода. При безвакуумном методе сушки не требуются уплотнения, а используются электрическая и тепловая изоляция выводных проводов от горячих металлических частей печи. Контроль температуры в печи осуществляется термопарами или другими термодатчиками. Для ускорения процесса сушки ближе к ее окончанию рекомендуется проводить одну-две 20-минутные продувки печи тёплым или окружающим сухим воздухом для удаления скопившихся в ней паров. При калориферном обогреве печей этого не требуется, так как в печи воздух постоянно циркулирует. Сушка активной части может производиться следующими способами: в вакуум-сушильных шкафах или печах, в сушильных шкафах или печах без вакуума, в собственном баке вихревыми токами (индукционный способ), в собственном баке токами короткого замыкания, в собственном баке постоянным током, в собственном баке токами нулевой последовательности, в собственном баке сухим горячим маслом, в камере или в собственном баке сухим, горячим воздухом от тепловоздуходувки. Каждым из этих способов можно добиться высококачественной сушки активной части. Однако затраты на оборудование, непосредственные энергетические затраты па нагревание, отвод излишков теплоты, циркуляцию и другое будут неодинаковы. Поэтому для каждого вида сушки применяют свои методы. Сушка методом постоянного тока. Для прогрева трансформатора постоянным током необходимо пропускать через его обмотки (обычно используют обмотки ВН и СН) ток, близкий к номинальному. Для равномерного прогрева желательно обеспечить последовательное или параллельное соединение всех трёх фаз обмоток. Иногда применяют схемы с последовательным соединением обмоток только двух фаз или схемы, в которых две фазы соединены параллельно, а третья включена последовательно. Напряжение, подводимое для прогрева к трансформатору, в зависимости от схемы соединения его обмоток составит (В)

где – при параллельном соединении всех трёхфазных обмоток

– при двух фазах, соединённых параллельно и включённых последовательно с третьей

В начале прогрева до достижения температуры верхних слоёв масла 40 °С допускается прогрев током, равным 1,2 номинального. В процессе прогрева термосигнализаторами контролируется температура верхних слоёв масла. Температуру прогреваемой обмотки определяют по ее омическому сопротивлению

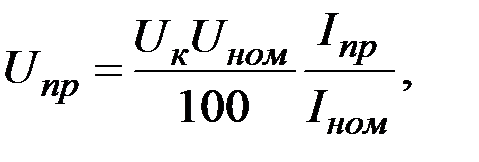

где Время нагрева составляет не менее 10 ч, считая с момента включения трансформатора. Сушка методом короткого замыкания. Для сушки токами короткого замыкания одну из обмоток замыкают накоротко, а на другую подают напряжение короткого замыкания, определяемое по паспортным данным трансформатора. Схемы включения обмоток трёхфазных трансформаторов при этом методе прогрева приведены на рис. 5.5. Мощность для прогрева – при потерях короткого замыкания (

где Если питание подаётся на обмотку меньшей мощности, то ток прогрева (А) определяют по формуле

где Если мощности обмоток не равны и питание подаётся на обмотку большей мощности, то ток прогрева определяют по формуле

где

Рис. 5.5. Схемы включения обмоток трехфазных трансформаторов при сушке методом короткого замыкания: а – двухобмоточные трансформаторы (1-2); б – трехобмоточные трансформаторы (3-8)

При этом должно соблюдаться соотношение

Напряжение прогрева трансформатора, когда мощности обмоток равны и не равны, а питание подаётся на обмотку большей мощности, определяют по формуле

где Если мощности обмоток, участвующих в прогреве, не равны, и питание подаётся на обмотку меньшей мощности, то напряжение прогрева определяют по формуле

Прогрев методом короткого замыкания (как и прогрев постоянным током) запрещается производить в случае обнаружения неисправностей, указанных выше. Сушка методом циркуляции нагретого масла. Этот метод допускается использовать для сушки активной части трансформатора без демонтажа на месте его установки и отсоединения от сети только с отключением. Бак трансформатора соединяют двумя маслопроводами (всасывающим и нагнетающим) с системой принудительной циркуляции масла. В систему включают маслонагреватель, фильтры и масляный насос. Схема сушки может быть и незамкнутой, когда увлажнившееся масло, поглотившее из изоляции влагу, больше не используют, а заменяют постепенно сухим горячим маслом до полного высушивания изоляции. При незамкнутой схеме качество сушки выше, но требуется большое количество масла (примерно десятикратное от количества масла в баке). При замкнутой схеме масло не успевает, как следует, просушиваться и попадает в бак трансформатора не таким гигроскопичным, как свежее, поэтому сушка продолжается дольше. Существует также опасность, что масло в замкнутой системе придёт в полную негодность, его остатки попадут в каналы обмоток и магнитопровода и будут способствовать быстрому ухудшению вновь залитого свежего масла. Этот способ сушки особо пожароопасен и рекомендуется к применению лишь в исключительных случаях, когда возможность применения других методов сушки отсутствует. Сушка активной части в баке токами нулевой последовательности. Этот метод заключается в том, что к одной из обмоток трёхфазного трансформатора подводят пониженное однофазное переменное напряжение и обмотки соединяют так, чтобы возбуждаемые в стержнях магнитные потоки имели одинаковые значения и направления во всех стержнях. Замыкаясь через воздух, металлические детали и бак, они вызывают в них потери от вихревых токов, чем и создаётся нагрев. При этом способе сушки, как и при индукционном, теплота идет от металлических частей через бумажную изоляцию к проводам, поэтому способ неэкономичен. Для трансформаторов I-II габаритов со схемой соединения «звезда-звезда» и номинальными напряжениями 6300/230 В напряжение (В), подводимое к обмотке НН,

где Необходимость подбора напряжения при других схемах соединения обмоток опытным путём, а также необходимость распайки обмоток при соединении одной из обмоток в треугольник или зигзаг – серьёзные недостатки метода. Поэтому область применения его крайне ограничена. Сушка методом индукционных потерь в стали бака – самый распространённый способ сушки активных частей трансформаторов. Бак трансформатора утепляют, обматывают намагничивающей обмоткой. Она может быть однофазной (что вполне достаточно для трансформаторов I-II габаритов) или трёхфазной. К обмотке подключают источник переменного тока от силовой сборки 220 или 380/220 В через двух- или трёхполюсной автомат или рубильник. При прохождении тока по обмотке в стальных стенках бака возбуждается магнитный поток, который, замыкаясь по периметру бака, вызывает в нем вихревые токи, нагревающие бак. Теплота от бака передаётся активной части. Предварительными расчётами по эмпирическим формулам определяют количество витков намагничивающей обмотки, а при сушке в зависимости от фактической температуры изменяют количество витков. Для этого намагничивающая обмотка может быть выполнена с одним-двумя регулировочными ответвлениями (рис. 5.6).

Рис. 5.6. Схема намагничивающей обмотки: 1 – схема однофазной обмотки; 2 – схема трехфазной обмотки, соединенной в звезду

Сушку активной части можно производить как с маслом, так и без масла, и в зависимости от этого механизм сушки действует по-разному. Масло является теплоносителем и одновременно гигроскопичной средой, отбирающей влагу из изоляции. В масле целесообразно сушить активную часть с промасленными обмотками, т. е. при ремонте без замены обмоток. Новые обмотки сушат без масла. Для ускорения сушки предусматривают принудительную циркуляцию воздуха в полости бака, для чего на одном из отверстий в крышке бака устанавливают вытяжной вентилятор, включаемый периодически. Температуру изоляции на разных высотах обмоток, верхнего и нижнего ярма, стенки бака и воздуха в верхней части бака контролируют термопарами. Температура изоляции поддерживается в пределах 95-105 °С, а стенок бака в пределах 110-130 °С. В начале сушки, после того как температура обмоток достигнет 85-100 °С, в баке создают вакуум 200 мм рт. ст. (27 кПа) для удаления паров из бака. В дальнейшем вакуум уменьшают и к окончанию сушки доводят до предельно допустимого для данной конструкции. Обычный диапазон рабочего вакуума 40-50 кПа. В процессе сушки измеряются температуры и сопротивления изоляции. В начале сушки измерения проводят каждые 4 ч, а к окончанию сушки – каждый час. Параметры записывают в журнал сушки. Сушка заканчивается, когда установившееся значение сопротивления изоляции, соответствующее нормам, продолжает оставаться неизменным в течение 6 ч. После этого отключают индукционную обмотку, дают остыть активной части до 60-70 °С, уплотняют все отверстия нижней части бака, и заливают активную часть в баке сухим трансформаторным маслом. Расчёт параметров индукционной обмотки ведут следующим образом. Мощность индукционной обмотки нагрева, кВт

где Таблица 5.1 Удельный расход мощности для прогрева трансформатора

Число витков намагничивающей обмотки при питании однофазным током частотой 50 Гц

где Ток в обмотке, А

где

Таблица 5.2 Значения коэффициентов

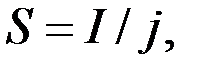

Сечение провода намагничивающей обмотки, мм2

где Для медных неизолированных проводов

Порядок проведения работы

Произвести замер сопротивления изоляции обмотки

5.5. Контрольные вопросы 1. В чем сущность процесса сушки? 2. Какие виды сушки применяют и в каких случаях? 3. В чем сущность различных методов сушки, их достоинства и недостатки. 4. В каких случаях запрещается производить контрольный прогрев методами постоянного тока и короткого замыкания? Список использованной литературы

1. Фролов, Ю. М. Основы электроснабжения: учеб. пособие для студентов вузов / Ю. М. Фролов, В. П. Шалякин. – Санкт-Петербург: Лань, 2012, – 480 с. http://e.lanbook.com/books/emelent.php?pll_cid=25&pll_id=454 2. Кудрин, Б. Н. Системы электроснабжения: учеб. пособие [для студ. вузов, обучающихся по специальности «Электроснабжение» направления подготовки «Электроэнергетика»]. – Москва: Академия, 2011. – 352 с. 3. Правила технической эксплуатации электроустановок потребителей. – Новосибирск: Сибирское университетское издательство, 2011. – 192 с. http://www/bibioclub.ru/index.php?page=book&id=57238 4. Анчарова, Т. В. Справочник по электроснабжению и электрооборудованию промышленных предприятий и общественных зданий / Т. В. Анчарова, [и др.]; под общ. ред. С. И. Гамазина [и др.]. – М.: Издательский дом МЭИ, 2010. – 745 с. 5. Красник, В. В. Правила устройства электроустановок в вопросах и ответах: пособие для изучения и подготовки к проверке знаний. – М.: ЭНАС, 2009. – 512 с. http://www/bibioclub.ru/index.php?page=book&id=58077 6. Разгильдеев, Г. И. Экслуатация систем электроснабжения (техническое обслуживание электрооборудования): учеб. пособие [для студентов вузов, обучающихся по специальности 140211 «Электроснабжение»] / ГОУ ВПО «Кузбас. гос. техн. ун-т» Кемерово, 2010. – 156 с. 7. Анцев, И. Б. Основы проектирования систем электроснабжения: [справ. пособие] / НОУ ДПО «Учеб. метод. центр «Электро Сервис» – СПб., 2010. – 664 с.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 1443; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.162.235 (0.012 с.) |

) эквивалентную схему конденсатора представляют, как идеальный конденсатор с последовательно включённым активным сопротивлением (последовательная схема) или как идеальный конденсатор с параллельно включённым активным сопротивлением (параллельная схема). На рис. 5.1 приведена векторная диаграмма токов и напряжений в диэлектрике.

) эквивалентную схему конденсатора представляют, как идеальный конденсатор с последовательно включённым активным сопротивлением (последовательная схема) или как идеальный конденсатор с параллельно включённым активным сопротивлением (параллельная схема). На рис. 5.1 приведена векторная диаграмма токов и напряжений в диэлектрике.

– напряжение,

– напряжение,  – потери активной мощности,

– потери активной мощности,  – активное сопротивление,

– активное сопротивление,  – ёмкость измеряемого объекта,

– ёмкость измеряемого объекта,  – угловая частота.

– угловая частота. между напряжением на изоляции и током, проходящим через изоляцию, был бы точно равен 90 °.

между напряжением на изоляции и током, проходящим через изоляцию, был бы точно равен 90 °. – активной составляющей тока, зависящей от сопротивления изоляции, и

– активной составляющей тока, зависящей от сопротивления изоляции, и  – реактивной составляющей, зависящей от геометрической ёмкости. Так как диэлектрические потери зависят не только от свойств и состояния изоляции, но и от приложенного напряжения, то по значению активной составляющей тока ещё нельзя судить о качестве изоляции.

– реактивной составляющей, зависящей от геометрической ёмкости. Так как диэлектрические потери зависят не только от свойств и состояния изоляции, но и от приложенного напряжения, то по значению активной составляющей тока ещё нельзя судить о качестве изоляции. , коэффициента абсорбции

, коэффициента абсорбции  , тангенса угла диэлектрических потерь.

, тангенса угла диэлектрических потерь.

– максимальный фазный ток прогреваемой обмотки,

– максимальный фазный ток прогреваемой обмотки,  – сопротивление фазы обмотки при 15 °С, Ом;

– сопротивление фазы обмотки при 15 °С, Ом;  = 0,84÷0.9 – коэффициент, учитывающий изменения сопротивления

= 0,84÷0.9 – коэффициент, учитывающий изменения сопротивления  при нагреве;

при нагреве;

(которое измеряют в процессе прогрева) с помощью соотношения:

(которое измеряют в процессе прогрева) с помощью соотношения:

и

и  – сопротивление и температура обмотки, указанные в паспорте трансформатора.

– сопротивление и температура обмотки, указанные в паспорте трансформатора. трёхфазных трансформаторов определяется формулами, кВт:

трёхфазных трансформаторов определяется формулами, кВт: ) менее 500 кВт и температуре обмоток 75 °С

) менее 500 кВт и температуре обмоток 75 °С

= 500 кВт. При

= 500 кВт. При  > 500 кВт мощность

> 500 кВт мощность  .

.

– номинальный линейный ток питаемой обмотки, А.

– номинальный линейный ток питаемой обмотки, А.

– номинальная мощность (большая) питаемой обмотки, кВ∙А;

– номинальная мощность (большая) питаемой обмотки, кВ∙А;  – номинальная мощность (меньшая) обмотки, замкнутой накоротко, кВ∙А.

– номинальная мощность (меньшая) обмотки, замкнутой накоротко, кВ∙А.

.

.

– напряжение к.з. (%) пары обмоток, участвующих в прогреве;

– напряжение к.з. (%) пары обмоток, участвующих в прогреве;  – номинальное напряжение питаемой обмотки, кВ.

– номинальное напряжение питаемой обмотки, кВ.

– номинальная мощность трансформатора, кВ∙А.

– номинальная мощность трансформатора, кВ∙А.

– удельный расход мощности, кВт/м3, определяемый по табл. 5.1;

– удельный расход мощности, кВт/м3, определяемый по табл. 5.1;  – периметр бака, м;

– периметр бака, м;  – высота бака, м.

– высота бака, м.

– коэффициент, зависящий от удельного расхода мощности, определяемый по табл. 5.2;

– коэффициент, зависящий от удельного расхода мощности, определяемый по табл. 5.2;  – напряжение питания обмотки намагничивания;

– напряжение питания обмотки намагничивания;  – периметр бака трансформатора, м.

– периметр бака трансформатора, м.

– мощность обмотки нагрева бака, кВт;

– мощность обмотки нагрева бака, кВт;  выбирают равным 0,5-0,6.

выбирают равным 0,5-0,6. , кВт/м3

, кВт/м3

– ток в обмотке, A;

– ток в обмотке, A;  – допустимая плотность тока, А/мм2.

– допустимая плотность тока, А/мм2. ,

,  , рассчитать коэффициент абсорбции.

, рассчитать коэффициент абсорбции.