Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Безопасность жизнедеятельности и охрана трудаСодержание книги

Поиск на нашем сайте

Безопасность жизнедеятельности и охрана труда 6.1. Анализ условий труда в турбинном цехе 6.2. Расчетная часть 6.2.1. Акустический расчет в турбинном цехе 6.2.2. Сосуды под давлением. Расчет предохранительных устройств 6.3. Вывод по разделу

Экономическая часть дипломного проекта 7.1.1. Определение себестоимости отпуска электрической и тепловой энергии от ТЭЦ-2 7.2. Расчетная часть 7.2.1. Определение эксплуатационных затрат 7.2.2. Расчет себестоимости отпуска энергии 7.3. Выводы по разделу

Заключение Список литературы

Введение Целесообразность увеличения мощности станции обусловливается ростом энергетических нагрузок определенного района. Расширение действующей электростанции может явиться одновременно ее реконструкцией и служить для улучшения ее энергетических показателей. В данном дипломном проекте «Реконструкция Алматинской ТЭЦ-2 с расчетом ПВД» планируется выбор основного оборудования для увеличения мощности станции, расчет тепловой схемы и выбор вспомогательного оборудования. В качестве специального вопроса выбран тепловой расчет подогревателя высокого давления, который сводится к определению величины поверхности нагрева подогревателя и его конструктивных размеров. В разделе безопасности жизнедеятельности и охраны труда произведён акустический расчет в турбинном цехе, перечислены мероприятия по снижению уровня шума, произведен расчёт предохранительного устройства ПВД и приведены рекомендации по выбору предохранительных клапанов. В экономическом разделе произведен расчет себестоимости отпуска электрической и тепловой энергии после расширения ТЭЦ. Расширение действующей ТЭЦ-2 может обеспечить теплоснабжением Алатауский район г. Алматы, на территории которого формируется крупная перспективная зона с высокой плотностью тепловой нагрузки: зона размещения объектов Универсиады – 2017 года и объектов Программы «Доступное жилье-2020». Краткое описание существующей части Алматинской ТЭЦ-2 Строительство Алматинской ТЭЦ-2 осуществлялось двумя очередями. В составе I очереди были введены три котла БКЗ-420-140-7С и три турбины

Установленная электрическая и тепловая мощность станции Электрическая мощность ТЭЦ-2 составляет: • установленная - 510 МВт; • располагаемая - 361 МВт. Тепловая мощность ТЭЦ-2 составляет: • установленная - 1176 Гкал/ч, в том числе по турбинам - 1042 Гкал/ч; • располагаемая - 750 Гкал/ч, в том числе по турбинам - 750 Гкал/ч. Основными причинами ограничения электрической и тепловой мощности ТЭЦ-2 являются: • сжигание непроектного топлива; • неудовлетворительное состояние котлов и котельно-вспомогательного оборудования; • недозагрузка отборов турбин; • ограничение расхода подпиточной воды теплосети, которое диктуется нагрузкой горячего водоснабжения городских потребителей; • неудовлетворительное состояние градирен. Описание тепловой схемы ТЭЦ-2 На ТЭЦ-2 установлены семь котлов БКЗ-420-140, работающие на общий коллектор 140 ата. От коллектора питаются шесть турбин. Турбины ПТ-80/100-130/13 и Т-110/120-130 имеют сетевые подогреватели, обеспечивающие теплофикационную нагрузку. Система регенерации этих турбин ПТ и Т состоит из четырех ПНД, деаэратора и трех ПВД, а у турбины Р-50-130/13 − из трех ПВД и деаэратора. На станционный коллектор 13 ата пар подается из турбины Р-50-130/13 и отборов турбин ПТ-80/100-130/13. Из коллектора 13 ата питаются пиковые бойлера, покрывающие пиковые тепловые нагрузки, подается пар на собственные нужды ТЭЦ, т.е. выдача пара на производство от АТЭЦ-2 отсутствует. Для резервирования коллектора 13 ата на случай остановки одной из турбин имеется система РОУ-140/13, два по 150 т/ч и одна 250 т/ч. Турбины ПТ-80 и Т-110 имеют конденсаторы. Конденсат из конденсатора через группу ПНД подается в деаэратор, из деаэратора питательная вода через группу ПВД подается в котел и цикл замыкается. У турбины Р-50 конденсатор отсутствует, а пар из турбины подается в коллектор 13 ата. В деаэратор турбины подается дренаж пиковых бойлеров. [1] Тепловая схема ТЭЦ-2 выполнена с поперечными связями по основным и вспомогательным трубопроводам: острому пару, питательной воде, конденсатам и паропроводам различного назначения. Главные паропроводы от котлов на турбины выполнены по блочной схеме с перемычками на общий коллектор. "Холодный" и "горячий" коллекторы питательной воды соединены перемычкой с регулятором расхода питательной воды. Деаэрация питательной воды осуществляется в деаэраторах повышенного давления 0,6 МПа, связанных уравнительными линиями по пару и воде. Восполнение потерь в цикле ТЭЦ производится химобессоленной водой, подаваемой для деаэрации первой ступени в конденсаторы турбин. [9]

Выдача тепла от ТЭЦ-2 Основным потребителем тепла ТЭЦ-2 является коммунально-бытовой сектор Западного, Центрального и Восточного тепловых районов, а также районов новой застройки г. Алматы. Выдача тепла от ТЭЦ-2 производится по однотрубной схеме в сторону ЗТК по трубопроводам Ду 800 и Ду 1000, температура горячей воды в отопительный период составляет 136оС, в неотопительный период – 65оС. Температурный график тепловых сетей зоны теплофикации города 136/70оС. Система горячего водоснабжения – открытая. В качестве исходной (сырой) воды для подпитки теплосети используется вода питьевого качества из Талгарского водовода. Подогрев сырой воды производится во встроенных пучках конденсаторов турбин. Деаэрация подпиточной воды теплосети осуществляется в вакуумных деаэраторах с использованием в качестве греющей среды сетевой воды после ПСГ турбин. Нагрев сетевой воды производится в основных сетевых подогревателях турбин и пиковых сетевых подогревателях. Состав основного оборудования ТЭЦ-2 Состав основного оборудования ТЭЦ-2 перечислен в табл. 1.1 Таблица 1.1

Характеристика топлива В качестве основного топлива для I и II очереди Алматинской ТЭЦ-2 был принят промпродукт мокрого обогащения Карагандинского угля, Qрн = 3880 ккал/кг, Ар=38,7%, Wр=10%. В настоящее время на ТЭЦ-2 в качестве основного топлива используется Экибастузский каменный уголь со средневзвешенной характеристикой Таблица 1.2

Выбор и описание основного оборудования ТЭЦ

Единичная мощность и тип теплофикационных турбин на ТЭЦ, входящей в энергосистему, выбирается как можно более крупными с учетом характера и перспективной величиной тепловых нагрузок района. [11] Прогнозируемый уровень тепловых нагрузок в горячей воде, который может быть обеспечен за счет реконструкции и расширения ТЭЦ-2, приведен в таблице 2.1. [9] Таблица 2.1

Выбор турбоустановок Выбор турбин производится таким образом, чтобы обеспечить покрытие тепловых нагрузок с помощью наиболее крупного оборудования при оптимальном коэффициенте теплофикации. [4] Суммарная максимальная тепловая нагрузка ТЭЦ: Qтэц = Qот+в + Qгвс = 1735,2 + 622,2 = 2357,4 МВт. Для г. Алматы по нормам рекомендуемый коэффициент теплофикации равен aтэц=0,5¸0,55. Тогда нагрузка отопительных отборов турбин ТЭЦ: Qотб = αтэц·Qтэц = 0,5·2357,4 = 1178,7 МВт. Турбины ПТ-80/100-130/13 и Т-110/120-130 имеют отопительные отборы мощностью Qт = 82 МВт и Qт = 204 МВт соответственно. Тогда суммарная мощность теплофикационных отборов: Qотб=SQптотб+SQтотб = 3·82 + 2·204 = 654 МВт. Оставшаяся теплофикационная нагрузка, которую должна покрыть выбранная новая турбина: Qтотб = Чтобы покрыть эту теплофикационную нагрузку, выбираем две турбины типа Т-180/210-130, каждая из которых имеет отопительный отбор мощностью Qт = 280 МВт.

Турбина Т-180/210-130 ЛМЗ Номинальные параметры турбоустановки следующие: - Мощность − 180 МВт; - Частота вращения ротора − 3000 об/мин; - Давление свежего пара – 12,8 Мпа - Температура свежего пара – 540 0С; - Давление пара на выходе из ЦВД − 2,77 МПа; - Температура пара на выходе из ЦВД – 333 0С; - Давление пара перед ЦСД − 2,44 МПа; - Температура пара перед ЦСД – 540 0С; - Расход свежего пара на турбину – 656 т/ч; - Расход охлаждающей воды – 22000 м3/ч; - Температура охлаждающей воды – 27 0С; - Тепловая нагрузка отопительных отборов – 304 МВт; - Расчётное давление в конденсаторе – 0,0086 МПа.

Максимальная мощность турбины 210 МВт обеспечивается при конденсационном режиме. Проточная часть ЦВД состоит из 12 ступеней, включая одновенечную регулируемую ступень. Паровпуск в ЦВД расположен со стороны среднего подшипника так, что лопаточный аппарат в ЦВД выполняется с левым вращением. Ротор ЦВД - цельнокованый. Пар после ЦВД направляется в промежуточный пароперегреватель котла, а затем через автоматические затворы и регулирующие клапаны среднего давления поступает в ЦСД. Проточная часть ЦСД состоит из 11 ступеней давления. Из ЦСД пар направляется в среднюю часть ЦНД. Кроме того, из выхлопной части (после II ступени) по двум трубам пар поступает к коробам клапанов верхнего Проточная часть каждого потока состоит из двух частей: первая (до нижнего теплофикационного отбора) имеет две ступени давления; вторая (после нижнего теплофикационного отбора) имеет регулирующую ступень и одну ступень давления. Пар нижнего теплофикационного отбора поступает в ПСГ - 1. Все восемь дисков ротора ЦНД- насадные. Роторы среднего и низкого давления соединены между собой жесткой муфтой. Давление теплофикационных отборов регулируются двумя поворотными диафрагмами, расположенными перед третьими ступенями ЦНД левого и правого потока. Разрешается работа с включенными нижним теплофикационным отбором и выключенным верхним теплофикационным отбором. Не допускается работа турбин при включенном верхнем теплофикационном отборе с выключенным нижним теплофикационным отбором. Пределы регулирования давлений в теплофикационных отборах: в верхнем 0,6 - 2,0 кгс/см2;в нижнем 0,5 - 1,5 кгс/см2. [10] Выбор энергетических котлов Количество и единичная мощность устанавливаемых котлов зависит от суммарных тепловых нагрузок ТЭЦ и режима отпуска тепла, и определяется режимом потребления тепла отдельными потребителями. Максимальный расход пара на все паровые турбины:

Тогда суммарная производительность паровых энергетических котлов:

где α =0,03 - доля запаса по паропроизводительности котла; β = 0,02 - доля расхода пара на собственные нужды. На ТЭЦ-2функционируют семь котлов типа БКЗ-420-140-7с с суммарной паровой производительностью Dка = 7·420 = 2940 т/ч. Выбираем еще по каждому котлу типов Е-420-13,8-560КТ и Е-550-13,8-560КТ. Проверка правильности выбора паровой производительности котлов производится при выходе из строя одного парового котла. При выходе из строя одного котла (учитываем котёл Е-550-13,8) паровая производительность оставшихся в работе восьми котлов равна Dка= 3360 т/ч. Из этого количества паранеобходимо: - 1350 т/ч для турбин типа ПТ-80/100; - 970 т/ч для турбин типа Т-110/120-130, - 656 т/ч на турбину Т-180/210-130; - 67 т/ч на собственные нужды (что составляет 2% от Dка= 3360 т/ч) Оставшееся количество пара Dт = 3360 – 1350 – 970 – 67 – 656 = 317 т/чпойдет на последнюю турбину Т-180/210-130. Тепловая мощность турбины Т-110/120-130 примерно составит:

Суммарная тепловая мощность ТЭЦ при выходе из строя одного котла: Qт = Qптотб + Qтотб + Qпвк = 3·82+2·204+280+135,3+1209,1 = 2278,4 МВт. Из расчетов видно, что при выходе из строя одного котла, оставшиеся в работе обеспечат 100% паровую и более чем 70% теплофикационную нагрузки.

Котел Е-420-13,8-560КТ (БКЗ-420-140-7СА) Котел Е-420-13.8-560КТ (БКЗ–420-140-7СА) однобарабанный, вертикально-водотрубный с естественной циркуляцией, газоплотный с мембранными экранами, предназначенный для получения пара высокого давления. Топка, горизонтальный газоход и верхняя часть опускного газохода (до 2-ой ступени трубчатого воздухоподогревателя) экранированы газоплотными панелями. Полная газоплотность топки и газоходов котла (мембранные панели, специальная конструкция мест прохода змеевиков и труб и конструкция гарнитуры) обеспечивает возможность работы котла без присосов воздуха, что позволяет повысить КПД котла и понизить затраты электроэнергии на собственные нужды. Компоновка котла выполнена по П-образной схеме. Топка, экранированная испарительными панелями, является первым (подъемным) газоходом. В верхней части топки располагается ширмовый пароперегреватель Во втором (горизонтальном) газоходе расположены три ступени конвективного пароперегревателя, в опускном газоходе (конвективная шахта) - II ступень экономайзера, II ступень ТВП, экономайзер I ступени и I ступень ТВП. Технические характеристики котла Е-420-13,8-560КТ при сжигании экибастузского угля приведена в таблице 2.2.

Таблица 2.2

Режим работы котла базовый. Нижний предел регулировочного диапазона по отношению к номинальной производительности – 60%. Для организации топочного процесса на фронтовой стене топки в два яруса устанавливаются шесть вихревых двухпоточных (по воздуху и пылевоздушной смеси) горелок и в нижней части топки сопла нижнего дутья, которые обеспечивают ступенчатое сжигание топлива за счет подачи части горячего воздуха в холодную воронку. Сопла нижнего дутья, расположены по встречно-смещенной cxеме на скатах холодной воронки под утлом 15° к горизонтали. За счет ступенчатого сжигания обеспечивается снижение выбросов оксидов азота. Применение системы нижнего дутья, кроме снижения выбросов оксидов азота, способствует также: - снижению температуры газов на выходе из топки за счет смещения ядра факела вниз топки и увеличения тепловосприятия экранов; - повышению экономичности котла за счет уменьшения потерь тепла с механическим недожогом (уменьшения провала). Предлагаемое топочно-горелочное устройство обеспечит устойчивое, в широком диапазоне нагрузок горение топлива; высокую экономичность и нормативные выбросы окислов азота (£570 мг/нм3 при a=1,4 при сжигании Экибастузского каменного угля). Возможно более глубокое снижение выбросов оксидов азота за счет применения на котле двухвихревой схемы сжигания с прямоточными горелками и системой нижнего дутья, однако это решение требует более глубокой проработки из-за стесненных условий для установки горелок на задней стене топки. Окончательное решение будет принято при разработке проекта. Для обеспечения растопки котла все пылеугсльные горелки оборудованы механическими форсунками и запально-сигнализирующими устройствами типа ЗСУ-ПИ-45. Регулирование температуры пара в период эксплуатации осуществляется впрыском собственного конденсата в пароохладителях первой и второй ступени. Конструкция каркаса котла пространственная, ужесточена ригелями, силовыми площадками и раскосами. Площадки и помосты котла изготавливаются из просечно-вытяжного листа. Каркас рассчитан на восприятие сейсмонагрузок – 10 баллов. Для удаления шлака, выпадающего в холодную воронку, применяется установка непрерывного механизированного шлакоудаления. Система пылеприготовления котла принята индивидуальная прямого вдувания с четырьмя молотковыми мельницами типа Тягодутьевое оборудование принято по предварительным оценкам с последующим уточнением при разработке рабочего проекта и согласованию с Заказчиком: • дутьевой вентилятор ДН-26Ф, n=745 об/мин. – 2 шт.; • дымосос ДН 26х2 – 0,62, n=745 об/мин – 2 шт. Подогрев воздуха перед воздухоподогревателем осуществляется до +75оС за счет установки водяных калориферов типа СВ-80 в количестве 40 шт. Забор 100% воздуха с температурой +30оС производится из котельного помещения.

Котел Е-550-13,8-560КТ Паровой котел Е-550-13,8-560КТ однобарабанный, вертикально-водотрубный с естественной циркуляцией, в газоплотном исполнении, Т-образной компоновки с уравновешенной тягой предназначен для получения пара высокого давления при сжигании Экибастузского каменного угля, с твердым шлакоудалением. Топка, экранированная газоплотными испарительными панелями, является первым (подъемным) газоходом. В верхней части топки, экранированной газоплотными перегревательными панелями, установлены ширмы. В двух опускных газоходах установлены поверхности нагрева конвективного пароперегревателя и второй ступени экономайзера. В вынесенной конвективной шахте размещены вторая ступень экономайзера и трубчатый воздухоподогреватель. Поверхности нагрева экономайзера и трубчатого воздухоподогревателя расположены в «рассечку». Газоплотные панели обеспечивают полное отсутствие присоса в топку и газоходы наружного воздуха, благодаря чему уменьшаются потери тепла с уходящими газами и расход электроэнергии на привод дымососов. Техническая характеристика котла Е-550-13,8-560КТ угля приведена в таблице 2.3.

Таблица 2.3

Режим нагрузок котла базовый. Нижний предел регулировочного диапазона по отношению к номинальной производительности – 60%. Для организации топочного процесса топка оборудована восьмью сдвоенными прямоточными пылеугольными горелками, размещенными в один ярус и соплами нижнего дутья.Для проведения растопки котла на мазутепредусмотрена установка растопочных вихревых мазутных горелок с индивидуальным подводом воздуха.Все растопочные горелки оборудованы запально-сигнализирующими устройствами пневматическими инжекционньми типа ЗСУ-ПИ-45. Топливом для ЗСУ-ПИ является пропан-бутановая смесь. Для обеспечения нормативных выбросов оксидов азота (NOX£570г/нм'3 при a=1,4) на котле предусмотрено ступенчатое сжигание топлива за счет подачи части горячего воздуха в холодную воронку через сопла нижнего дутья, расположенные по встречно-смещенной схеме на скатах холодной воронки под углом 15° к горизонтали. Кроме того, применение системы нижнего дутья способствует уменьшению провала и увеличивает диапазон устойчивости сжигания пылеугольного топлива без подсветки факела мазутом. Регулирование температуры пара в период эксплуатации осуществляется впрыском «собственного» конденсата во впрыскивающие пароохладители. На котле применена однониточная схема питания. Узел питания состоит из основной питательной линии с регулирующим клапаном условного диаметра Ду250 мм и двух байпасов с регулирующими клапанами условных диаметров Ду100мм и Ду65мм. Опыт эксплуатации котлов, сжигающих Экибастузский уголь, показал что очистка топочной камеры и поверхностей нагрева не требуется. Для удаления шлака, выпадающего в холодную воронку, применяется установка непрерывного механизированного шлакоудаления. Конструкция каркаса котла пространственная, ужесточена ригелями, силовыми площадками и раскосами. Площадки и помосты котла изготавливаются из просечно-вытяжного листа. каркас рассчитан на восприятие сейсмонагрузок 10 балллов. Площадки обслуживания котла в районе растопочных горелок, снабженных форсунками жидкого топлива, ремонтных лазов, а также расширенные ремонтные площадки имеют покрытие из рифленой листовой стали. Принята индивидуальная система пылеприготовления прямого вдувания с четырьмя молотковыми мельницами типа ММТ 2000/2590/750К и 4 вентиляторами горячего дутья типа ВГДН-17БФК с электродвигателем типа ДАЗО4-400Х-4У1 (мощность 400кВт, напряжение 6000В). Тягодутьевое оборудование принято по предварительным оценкам с последующим уточнением при разработке рабочего проекта и согласованию с Заказчиком.

Котел Е-550-13,8-560 КТ комплектуется следующим тягодутьевым оборудованием: · Дутьевой вентилятор ВДН-28К с электродвигателем типа ДАЗО4-560УК-8У1 (мощность 800кВт, напряжение 6000В) - 2шт. · Дымосос ДН-26х2-0,62ПК с электродвигателем типа Для подогрева воздуха до +75 °С перед воздухоподогревателем применяются водяные калориферы типа СВ-80 - 48 шт. Забор 100% воздуха производится из котельного помещения с температурой +30°С. Расчет продувки Так как величина продувки

Рис. 3.2 –Схема потоков в сепараторе одноступенчатой

Принимаем давление в барабане котла:

где Давление в расширителе продувки принимаем:

где – давление в деаэраторе, МПа; из паспорта турбины Рд=0687 Мпа. Составляем уравнение энергетического баланса для расширителя продувки:

где

Составляем уравнение материального баланса для расширителя продувки:

Из уравнений (3.12) и (3.13) получаем:

Расчет деаэратора

Рис. 3.5 Схема потоков в узле деаэратора Составим уравнение энергетического баланса для деаэратора:

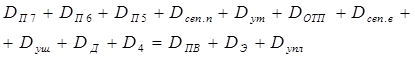

где D4– количество питательной воды после ПНД, кг/с; Dсеп.в− количество добавочной воды, равное количеству воды, удаленной из схемы с продувкой, кг/с;

Dсеп.п−количество пара, отбираемого из сепаратора продувки, кг/с.

Dуш– количество пара из штоков клапанов, кг/с; принимаем Dуш= 1 кг/с; Dупл иDэ− количество пара, отбираемого на уплотнения и эжекторы, кг/с; принимаем Dэ= 1 кг/с, Dупл= 0,5 кг/с; DД− количество пара, отбираемого на деаэратор, кг/с;

Составим уравнение материального баланса для деаэратора:

Из уравнений (3.45) и (3.48) получаем:

Выбор питательных насосов На электростанциях, имеющих связь с энергосистемой, с общими питательными трубопроводами суммарная подача всех питательных насосов должна быть такой, чтобы при останове одного из них, оставшиеся в работе должны обеспечить номинальную паропроизводительность всех установленных котлов. [11] Резервный питательный насос на ТЭЦ не устанавливается, а один питательный насос находится на складе станции. Для ТЭС с блочными схемами подача питательного насоса определяется максимальными расходами питательной воды с запасом не менее 5 %. На блоках с давлением пара 13 МПа на каждый блок устанавливается один питательный насос с подачей 100%, при этом на складе станции должен находится один питательный насос. [11] Питательные насосы принимаются с электроприводом и гидромуфтами, но при соответствующем обосновании допускается применение турбопривода. Расчетное давление насоса выбирается с учетом запаса по давлению:

Подача насоса:

где Dпв – расход питательной воды, т/ч; Выбираем питательный насос типа ПД(У) 1600-180-2 с подачей 1660 м3/ч и напором 194 м. Выбор сетевых насосов Сетевые насосы выбираются по расчетному расходу сетевой воды и требуемому давлению. Сетевые насосы первой ступени рассчитываются на давление сетевых подогревателей, т.е. до 0,79 МПа, сетевые насосы второй ступени выбираются по требуемому давлению в тепловых сетях (1,8 ÷ 2,2 МПа). [11] Расчетный расход воды в тепловых сетях: Dсн = где средняя теплоемкость воды Св = 4,19 кДж/кгС; температуры в прямой и обратной магистралях tпм / tом = 136/ 70 оС. Qтэц – тепловая нагрузка ТЭЦ, МВт. По приложению Е литературы [11] выбираем 2 сетевых насоса типа СЭ-5000-160-8 с подачей 5000 м3/ч и напором 160 м.вод.ст. Расчет охладителя пара Температурный напор на входе в охладитель пара Температурный напор на выходе из охладитель пара Средний логарифмический температурный напор:

Средняя температура пара в межтрубном пространстве tср = 353,4 °С. Учитывая, что коэффициент теплопередачи в ПО примерно в два раза меньше, чем в СП, принимаем, что количество трубок в ОП составляет примерно 20% от количества трубок в СП, т.е. N = 0,2·420 = 84. Для каждой секции Высота охладителя пара составит:

Ширина одного хода пара составит:

где NВ – количество витков в спирали, NВ=7. Площадь живого сечения для прохода пара:

Смоченный периметр сечения одного прохода пара:

Эквивалентный диаметр:

Скорость пара в межтрубном пространстве:

Критерий Рейнольдса:

Число Нуссельта:

Коэффициент теплоотдачи:

Площадь поперечного сечения для прохода воды:

Скорость воды в трубках:

Определим параметр В0:

Коэффициент теплоотдачи от стенки к воде:

Расчетный коэффициент теплоотдачи:

Коэффициент теплопередачи от пара к воде:

Площадь поверхности нагрева одной спирали (спираль берется таких же размеров, как и в СП):

Необходимое количество спиралей:

Округляем до ближайшего целого, кратного шести, т.е. NОП= 120, тогда NС= 120/9 = 20 спиралей. Далее уточняем площадь поверхности нагрева охладителя пара Расчетная часть Вывод по разделу В акустическом расчете после вычисления октавных уровней звукового давления в расчетных точках определила требуемое снижение уровней звукового давления. В моем случае требуемое снижение шума для частот 125, 1000 и 8000 Гц оказалось положительным, т.е. как показали результаты расчета, есть необходимость применения мероприятий по снижению уровня шума в турбинном цехе. Для выполнения санитарных норм по уровням шума на ТЭЦ-2 предусмотрены следующие мероприятия. Рабочие места в производственных помещениях с постоянным пребыванием людей при уровне производственного шума превышающем нормируемый санитарный уровень, оборудуются специальными приспособлениями: шумоотражающими экранами, шумоглушащими кабинами, виброизолирующими опорными площадками и прочее. Такие помещения, как щиты управления, находящиеся внутри производственных зданий, ограждаются тяжелыми стеновыми панелями и изнутри облицовываются специальными звукопоглощающими материалами, снабжаются витринами с двойными стеклами и упругим уплотнением дверей. Кроме того, для создания комфортных для шума условий на уровне человеческого роста, на территории станции вдоль всех проездов и пешеходных дорожек высаживаются кустарниковые древесные насаждения и организуются соответствующие шумозащитных экранов. [4] Также для снижения шума оборудования в источнике его образования в качестве дополнительных мероприятий можно: заменять ударные взаимодействия деталей безударными; демпфировать вибрации соударяющихся деталей путем сочленения их с материалами, имеющими большое внутреннее трение (резиной, изделиями из пластмасс, пробкой, битумными картонами, войлоком, асбестом и др.); уменьшить интенсивность шума от вибрирующих деталей, имеющих большие поверхности (корпуса редукторов, барабаны мельниц, кожуха турбин и т.д.), устройством упругих про

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 624; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.190.253.224 (0.019 с.) |

МВт.

МВт. т/ч

т/ч т/ч, (2.3)

т/ч, (2.3) (2.4)

(2.4) = 0,015 является небольшой принимаем, что продувка является одноступенчатой.

= 0,015 является небольшой принимаем, что продувка является одноступенчатой.

(3.10)

(3.10) – давление острого пара на турбину, МПа; из паспорта турбины

– давление острого пара на турбину, МПа; из паспорта турбины  (3.11)

(3.11) (3.12)

(3.12) – расход продувочной воды из барабана котла;

– расход продувочной воды из барабана котла; - выход пара из расширителя продувки;

- выход пара из расширителя продувки; - выход воды из расширителя продувки;

- выход воды из расширителя продувки; - энтальпия воды на линии насыщения при давлении, равном давлению в барабане, кДж/кг, по давлению Рб=14,08 МПа находим = 1574,0 кДж/кг;

- энтальпия воды на линии насыщения при давлении, равном давлению в барабане, кДж/кг, по давлению Рб=14,08 МПа находим = 1574,0 кДж/кг; - энтальпия пара на линии насыщения на выходе из расширителя продувки, кДж/кг, по давлению Ррп=0,742 МПа находим = 2765,1 кДж/кг;

- энтальпия пара на линии насыщения на выходе из расширителя продувки, кДж/кг, по давлению Ррп=0,742 МПа находим = 2765,1 кДж/кг; - энтальпия воды на линии насыщения на выходе из расширителя продувки, кДж/кг, по давлению Ррп= 0,742 МПа находим = 707,0 кДж/кг.

- энтальпия воды на линии насыщения на выходе из расширителя продувки, кДж/кг, по давлению Ррп= 0,742 МПа находим = 707,0 кДж/кг. (3.13)

(3.13) (3.14)

(3.14) (3.15)

(3.15)

(3.45)

(3.45) (3.46)

(3.46) (3.47)

(3.47) − энтальпия добавочной воды, кДж/кг; при температуре воды tв=50 °С и давлении Рв = 1,1·РД= 1,1·0,687 = 0,76 МПа энтальпия

− энтальпия добавочной воды, кДж/кг; при температуре воды tв=50 °С и давлении Рв = 1,1·РД= 1,1·0,687 = 0,76 МПа энтальпия  − энтальпия воды на линии насыщения при давлении в деаэраторе, кДж/кг; при давлении РД = 0,687 МПа энтальпия воды

− энтальпия воды на линии насыщения при давлении в деаэраторе, кДж/кг; при давлении РД = 0,687 МПа энтальпия воды  − энтальпия пара на линии насыщения при давлении в деаэраторе, кДж/кг; при давлении РД = 0,687 МПа энтальпия пара

− энтальпия пара на линии насыщения при давлении в деаэраторе, кДж/кг; при давлении РД = 0,687 МПа энтальпия пара  = 2762 кДж/кг.

= 2762 кДж/кг. (3.48)

(3.48)

(3.49)

(3.49)

(4.7)

(4.7) (4.8)

(4.8) - удельный объем питательной воды, м3/кг.

- удельный объем питательной воды, м3/кг. (4.9)

(4.9) .

. .

.

(5.31)

(5.31)

(5.32)

(5.32) (5.33)

(5.33)

(5.34)

(5.34)

(5.35)

(5.35)

(5.36)

(5.36)

(5.37)

(5.37)

(5.38)

(5.38) .

.

Площадь поверхности нагрева охладителя пара:

Площадь поверхности нагрева охладителя пара:

.

.