Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Випробування на ударну в'язкістьСодержание книги Поиск на нашем сайте

Мета роботи. Вивчення пристрою і роботи копра. Визначення величин ударної в'язкості різних сталей. Придбання навиків проведення випробувань. Завдання. Вивчити роботу маятникового копра. Виконати, відповідно до варіанта, розрахунки ударної в'язкості вуглецевих конструкційної і інструментальної сталей.

Хід роботи

1. Вивчити теоретичну частину інструкції. 2. Відповідно до варіанта (див. табл.1) виконати розрахунки ударної в'язкості. 3. Вибрати найближчу до розрахункової по характеристиці, марку сталі. Довідкові дані приведені в додатку Б. 4. Скласти звіт про роботу, в якому привести: · Формулювання терміну «Ударна в'язкість»; · Ескіз зразка для випробувань відповідно до варіанта; · Ескіз і опис конструкції копра; · Розрахункову схему (допустимо поєднати з ескізом конструкції). · Методику проведення випробування і необхідні розрахунки. · Вибрану Вами марку сталі. · Висновок.

Теоретична частина

Матеріали, вживані для виготовлення деталей, що працюють в умовах ударних навантажень, піддаються випробуванням на ударну в'язкість. Ударна в'язкість є механічною характеристикою в'язкості матеріалу. Вона дорівнює роботі, що витрачається для руйнування стандартного зразка, віднесеній до площі поперечного перетину зразка в місці надрізу: ан = де ан — ударна в'язкість; Ан — робота, витрачена на руйнування зразка, в кГм; F — площа поперечного перетину зразка в місці надрізу в см2. В'язкість матеріалу залежить від швидкості, з якою завдається удару, від температури, форми і розмірів зразка. Ударна в'язкість різко знижується при високих ударних швидкостях, при температурах значно нижче за нуль, а також при профілі деталі, сприятливому концентрації напруги. Дуже крихкі матеріали (чавун, силуміни, загартована інструментальна сталь) не випробовуються на ударну в'язкість.

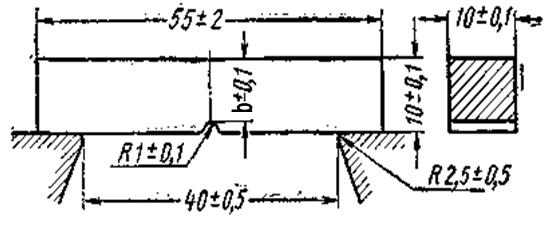

Рис.1. Зразок для випробування на ударну в'язкість.

Для випробування на ударну в'язкість застосовують стандартний зразок, що має відповідно до ГОСТ 9454—90 розміри, зазначені на рис. 1. Надріз робиться на зразку для створення в ньому нерівномірних напруг, що в значній мірі сприяє тендітному руйнуванню. Форма, розміри і спосіб обробки місця надрізу дуже впливають на результати випробування. Чим глибше й гостріше надріз або чим грубіше він зроблений, тем менше значення ударної в'язкості отримується у зразка при випробуванні. Надріз зразка повинен бути строго перпендикулярний до його граней. Радіус закруглення приймають рівним 1±0,1 мм. Результати випробування залежать також від того, як зразок вирізувався: уподовж або впоперек волокна металу. Випробування зразків на ударну в'язкість виробляють на копрах маятникового типа (рис. 2).

Рис. 2. Маятниковый копер

Маятникові копри випускаються із запасом енергії від 5 до 250 кГм.У маятникових копров на 5, 10, 15, 25 або 30 кГм підйом маятника в початкове положення зазвичай виробляється уручну, а в копров на 75 – 250 кГм — електродвигуном. Маятниковий копер на 5 – 30 кГм складається з чавунної станини 1; двох чавунних стійок 2, укріплених жорстко на станині; маятника 4 із зубчастим диском, змонтованого в стійках на кулькових підшипниках; двох опор 7, укріплених у нижній частині стійок і використуємих для установки випробуваного зразка 6;стопорного механізму, (що складається з рукоятки і стопорної собачки) для втримання маятника в піднятому стані; шкали 3 і стрілки 5, пов'язаної з маятником, яка призначена для виміру кута підняття а і кута відхилення маятника β (див. рис.3).

Рис. 3. Розрахункова схема.

Випускаються також маятникові копри зі перемінним запасом енергії типу МК-30 і копри з п'єзоелектричним кварцовим датчиком, що дозволяють визначити не тільки роботу, витрачену на руйнування зразка, але і силу удару (за допомогою п'єзоелектричного датчика) і величину деформації зразка (за допомогою фотоелектричного датчика). На початку випробування маятник піднімають на кут α у вихідне положення верху (рис. 3). Якщо висоту піднімання його центру тяжіння позначити через Н, а вага маятника через G, то запас потенційної енергії маятника складе Е = GH З допоміжного трикутника оат можна висоту Н виразити через довжину маятника l. Тоді Н = l + am; Н = l - l cos (1800 – а)= l [ 1 — cos (1800 – а)]; Отже: Е = Gl[ 1 — cos (1800 – а)]. Потім маятник опускають, і він, падаючи, руйнує поміщений на його дорозі зразок і за інерцією відхиляється на кут γ в протилежну сторону, піднімаючись на висоту h. Залишок енергії після зламу зразка складе: Е1 = Gh. З трикутника осп висоту h можна виразити через довжину маятника h = l(1- cos β); E1 = Gl (l - cos β). Робота Ан, витрачена на злам зразка, дорівнює різниці енергії маятника в його положеннях до і після удару: Ан = Е - Е1 = Gl[ 1 — cos (1800 – а)] — Gl (1 — cos β); Ан = Gl [cos β— cos (1800 – а)] кГм де l — розрахункова довжина маятника (відстань від осі обертання маятника до центру тяжіння) в м; а — кут початкового підйому в град; β — кут відхилення після випробування в град. Знаючи величину Ан і підрахувавши перетин зразка, визначають ударну в'язкість ан (з точністю 0,1 кГм/см2 ): ан = де а — ширина зразка без обліку надрізу в см. b — ширина зразка з врахуванням надрізу в см. У виробничих умовах, знаючи кут β (кут а приймають постійним), величини Ан і ан визначають по таблицях. Таблиця 1. Вихідні дані.

ЛАБОРАТОРНА РОБОТА № 1

ВИПРОБУВАННЯ НА ТВЕРДІСТЬ ПО БРИНЕЛЮ

Мета роботи: Вивчити роботу твердомерів. Освоїти методику виконання випробувань на твердість і обробку результатів. Завдання: Вивчити пристрій і роботу твердомеров типа ТШ Виконати, відповідно до варіанту, розрахунки твердості по методу Брінеля.

Хід роботи

1. Вивчити теоретичну частину інструкції. 2. Відповідно до варіанту (див. табл.1) виконати розрахунки твердості по методу Брінеля. Діаметри кульок наконечників прийняти по таблиці 2.

Таблиця 1. Вихідні дані для розрахунків.

Таблиця 2. Діаметри кульок наконечників для методу Брінеля.

3. Виконати переклад відповідності розрахованих величин в інші методи визначення твердості. Довідкові дані приведені в додатку В. 4. Скласти звіт про роботу, в якому привести: · Формулювання терміну «Твердість»; · Схеми випробувань і визначення твердості по Брінелю; · Опис методик визначення твердості по Брінелю; · Виконані розрахунки; · Переклад розрахованих величин твердості в інші методи; · Висновок.

Теоретична частина

Твердість — це властивість металу чинити опір проникненню в нього іншого твердішого тіла певної форми і розмірів, не одержуючи залишкової деформації. Визначення твердості є найбільше широко розповсюдженим методом випробування металів, що дозволяють, у більшості випадків, без руйнування виробу і виготовлення спеціальних зразків, судити про якість виробу. Устаткування для випробування на твердість прості, мають високу продуктивність, не вимагають від працівників високої кваліфікації і можуть використовуватися безпосередньо на робочому місці. При випробуванні на твердість зазвичай визначається опір металів деформації при втискуванні наконечника. Ця характеристика тісно пов'язана з межею міцності, тому в деяких випадках виробляють випробування лише на твердість і по ній судять про межу міцності матеріалу (для пластичних металів). На практиці контроль твердості здійснюється після термічної обробки для встановлення найвигоднішего режиму механічної обробки поковок і виробів. Найширше застосовуються наступні способи виміру твердості: 1) втискуванням сталевої кульки (метод Брінеля); 2) втискуванням діамантового конусу (метод Роквелла); 3) втискуванням чотиригранної діамантової піраміди (метод Віккерса). Вимір твердості втискуванням сталевої кульки (метод Брінеля)

ГОСТ 9012—90 регламентує вимір твердості по методу Брінеля. Твердість визначають шляхом вдавлення сталевої загартованої кульки діаметром 10; 5 або 2,5 мм у випробувальну плоску поверхню під дією заданого навантаження протягом певного часу. Рис.1. Схема випробування по Брінелю (а) і відлік за шкалою (б).

Діаметр кульки, навантаження і час витримки під навантаженням вибирають залежно від матеріалу і товщини випробовуваного виробу або зразка. У таблиці. 3 приведені встановлені ГОСТом норми випробувань по Брінелю. Число твердості по Брінелю визначається як відношення тиску Р до сферичної поверхні відбитку і позначається буквами НВ (рис. 1, а): НВ =

де D — діаметр кульки в мм; d — діаметр відбитку в мм; Р — навантаження на кульку в кГ.

Табліца3. Вибір діаметру кульки і навантаження залежно від твердості і товщини випробовуваного зразка (ГОСТ 9012 — 90)

Чим твердіше метал, тим менше діаметр відбитку і тим вище число твердості по Брінелю. Діаметр відбитку вимірюється за допомогою спеціальної лупи, що має шкалу з ціною ділення 0,1 мм (рис. 1, а). Щоб уникнути складних обчислень числа твердості для кожного відбитку на практиці користуються готовими таблицями. Найбільш поширеними стандартними умовами при випробуванні твердості є: навантаження 3000 кГ, діаметр кульки 10 мм і тривалість витримки 10 сек. Для визначення твердості по Брінелю користуються твердомером типа ТШ (рис. 2). Прилад має станину 1, у нижній частині якої поміщений гвинт 2 зі змінними столиками 4для випробуваних зразків. Переміщення гвинта здійснюються вручну маховиком 3.У верхній частині станини знаходиться шпиндель 6зі змінними наконечниками, у які вставляються кульки 5. Основне навантаження прикладається до зразка за допомогою важільної системи. На довгім плечі основного важеля 7 є підвіска 8з вантажами 9. Комбінацією вантажів можна здійснити навантаження 187,5; 250; 750; 1000 і 3000 кг.Навантаження додається автоматично за допомогою електродвигуна 11, що знаходиться усередині станини, при натисканні пускової кнопки.

а — загальний вигляд; б — кінематична схема Рис. 2. Прилад типа ТШ з механічним приводом.

Для установлення тривалості випробування слугує пересувний упор перемикача 10, що встановлюється до початку випробування в положення, відповідне до необхідної витримки (10, 30 або 60 сек.). Центр відбитка повинен знаходитися від краю зразка на відстані не менш діаметра кульки, а від центру сусіднього відбитка — на відстані не менш двох діаметрів кульки. Виміряти діаметр відбитка у двох взаємно перпендикулярних напрямках за допомогою лупи (рис.1, б). Діаметр відбитка вимірюють з точністю до 0,05 мм при випробуванні кульками діаметром 10 і 5 мм і з точністю до 0,01 мм при випробуванні кулькою діаметром 2,5 мм. До недоліків методу Брінеля слід віднести: а) неможливість випробування металів, що мають твердість більш НВ 450, оскільки кулька деформуватиметься і свідчення будуть неточними; б) неможливість випробування твердості тонкого поверхневого шару (менше 1—2 мм), оскільки кулька продавлюватиме тонкий шар металу; у) після випробування залишаються помітні сліди на поверхні виробу.

ПРАКТИЧНА РОБОТА № 2

ВИПРОБУВАННЯ НА ТВЕРДІСТЬ ПО РОКВЕЛЛУ

Мета роботи: Вивчити роботу твердомеров. Освоїти методику виконання випробувань на твердість і обробку результатів. Завдання: Вивчити пристрій і роботу твердомеров типа ТК. Виконати, відповідно до варіанту, розрахунки твердості по методу Роквелла.

Хід роботи

1. Вивчити теоретичну частину інструкції. 2. Відповідно до варіанту (див. табл.1) виконати розрахунки твердості по двох методах. Діаметри кульок наконечників прийняти по таблиці 1. Таблиця 1. Вихідні дані для розрахунків.

3. Виконати переклад відповідності розрахованих величин в інші методи визначення твердості. Довідкові дані приведені в додатку В. 4. Скласти звіт про роботу, в якому привести: · Схему випробувань і визначення твердості по Роквеллу; · Опис методик визначення твердості по Роквеллу; · Виконані розрахунки; · Переклад розрахованих величин твердості в інші методи; · Висновок.

Вимір твердості втискуванням діамантового конуса, або сталевої кульки (метод Роквелла)

Твердість по методу Роквелла (ГОСТ 9013 — 90) визначають по глибині втискування у випробувальну поверхню сталевої кульки діаметром 1,588 мм при навантаженні 100 кГ або діамантового конуса з кутом у вершини а = 120° при навантаженні 60 і 150 кГ. При випробуванні спочатку прикладають попереднє навантаження Р0, рівне 10 кГ, а потім нормальну Р, рівну 60, 100 або 150 кГ. Різниця: глибин проникнення кульки або конуса під нагрузками Р0 і Р характеризує твердість (див. рис.1). Д = h – h0 Чем меньше эта разность, тем тверже испытуемый материал, и, наоборот, чем больше эта разность, тем мягче материал.

Рис. 1. Схема визначення твердості по Роквеллу.

Чим менше ця різниця, тим твердіше випробовуваний матеріал, і, навпаки, чим більше ця різниця, тим м'якше матеріал. Число твердості по Роквеллу визначають по формулі: HR = де h0 — глибина впровадження наконечника під дією сили Р0; h — глибина впровадження наконечника під дією загального навантаження; к — постійна величина; для кульки к — 0,26 і для конуса к — 0,2; с — ціна ділення циферблату індикатора.

Для визначення твердості застосовують твердомер типа ТК (рис. 2). У нижній частині станини 9 встановлений гвинт 7, що обертається маховичком 8, закінчується столиком 6 для приміщення випробовуваних зразків 5.У частині верху станини укріплені індикатор 3, масляний редуктор 11 і шпиндель, в якому встановлюється наконечник 4 з діамантовим конусом або із сталевою кулькою.

Рис.2. Схема приладу типа ТК

Індикатор є циферблатом, на якому нанесено дві шкали, — чорна і червона і є дві стрілки — велика і мала (рис. 3). При випробуванні кулькою відлік виробляється за червоною шкалою В, при випробуванні діамантовим конусом — за чорною шкалою С. Циферблатроздільний на 100 ділень, кожне з яких відповідає глибині втискування 0,002 мм. Нульове ділення чорної шкали збігається з початковим положенням стрілки. Червона шкала зміщена відносно нульового ділення чорної шкали на 30 ділень в напрямі, протилежному до руху стрілки індикатора при впровадженні наконечника. Отже, початкове ділення червоної шкали збігається з діленням 30 на циферблаті індикатора. Цей зсув зроблений по тій причині, що глибина вдавлення кульки часто перевищує 0,2 мм, і тоді стрілка при вдавленні робила б поворот більш ніж на 100 ділень, тобто значення твердості могли б виходити негативними.

Рис. 3. Схема переміщення стрілок на циферблаті індикатора.

Велика стрілка слугує для зазначення твердості, а мала — для контролю величини попереднього навантаження, створеного маховичком 8 (див. рис.2) Прикладення основного навантаження 10 на шпиндель і наконечник здійснюють поворотом ручки 1 від себе (уліво). Передача руху від шпинделя прибору до індикатора 3 провадиться важільцем 2. Орієнтування наконечник і навантаження при випробуванні на приладі типа ТК можна вибрати згідно даним, приведеним у відповідній таблиці ГОСТа. Твердість на приладі типа ТК можна виміряти: 1) діамантовим конусом із загальним навантаженням 150 кГ(попередня 10 кГ і основна 140 кГ), в цьому випадку значення твердості визначають по. чорній шкалі С і позначають HRC.Ця шкала застосовується для випробування загартованих сталей, що володіють твердістю до HRC 67, і для визначення твердості тонких поверхневих шарів завтовшки більше 0,5 мм; 2) діамантовим конусом із загальним навантаженням 60 кГ(10 + 50); в цьому випадку значення твердості також визначають за чорною шкалою С, але позначають HRA.Числа HRA можна перекласти на числа HRC по формулі: HRC = 2*HRA — 104 Ця шкала застосовується для випробування надтвердих сплавів (наприклад, карбідів вольфраму, що володіють твердістю HRC > 68), тонкого листового матеріалу і для виміру твердості тонких поверхневих шарів (0,3—0,5 мм)або тонких пластинок; 3) сталевою кулькою із загальним навантаженням 100 кГ(10 + 90); у цьому випадку значення твердості визначають по червоній шкалі В и позначають HRB. Шкала В служить для випробування металів середньої твердості і для випробування виробів товщиною від 0,8 до 2 мм(коли випробування методом Бринеля не може бути виконане). Для виміру твердості тонких пластин і тонких поверхневих шарів (цементованих, азотированих, ціанованих) використовують прилади типа суперроквелл. Загальне навантаження, вживане в такому приладі, складає від 15 до 45 кГ, попередня, — 3 кГ, а кожне ділення шкали індикатора відповідає глибині втискування, рівній 0,001 мм (1 мк).Ці прилади володіють більшою чутливістю. На підставі досвідчених робіт установлений зв'язок між числами твердості по Роквеллу і по Бринелю, яка дозволяє здійснювати переклад одних чисел твердості в інші. До гідностей методу Роквелла слід віднести високу продуктивність, простоту обслуговування, точність виміру і збереження якісної поверхні після випробування. Не рекомендується застосовувати цей метод для визначення твердості неоднорідних за структурою сплавів (чавуну), для випробування криволінійних поверхонь із радіусом кривизни менш 5 мм і для випробування деталей, які під дією навантаження можуть деформуватися.

Лабораторна робота № 2

ВИБІР СТАЛІ І ГАРЯЧЕКАТАНОГО ПРОКАТУ ДЛЯ ВИГОТОВЛЕННЯ ДЕТАЛЕЙ МАШИН

Мета роботи: Вивчити структуру і методи роботи з нормативною документацією при виборі конструкційних матеріалів для деталей машин. Завдання: Виконати вибір сталі і сорт прокату для виготовлення ресор і пружин, використуємих в автомобілях.

Хід роботи

1. Вивчити теоретичну частину інструкції. 2. Ознайомитися і вивчити ГОСТ 14959 – 79 (див. додаток Г). 3. Для даних (НВ) розрахованих в лабораторній роботі № 2 вибрати марку сталі. 4. Виконати розшифровку позначення вибраної марки стали. 5. Встановити параметри вибраної марки стали: · Хімічний склад; · Механічні властивості; · Режим і параметри термообробки. 6. Для заданого варіанту (таблиця 1) вибрати і привести в звіті всі можливі варіанти смугового і жолобчастого типів сталевого гарячекатаного прокату для ресор по ГОСТ 7419 – 90 (див. додаток Д). Таблиця 1.

7. З виконаної вибірки вибрати і встановити параметри для одного з варіантів смугового і жолобчастого типів. 8. Скласти звіт по роботі, в якому привести: · Марку і розшифровку позначення вибраної стали; · Хімічний склад і механічні властивості вибраної стали; · Параметри вибраних типів прокату у вигляді відповідних таблиць з довідковими величинами. · Ескізи з розмірами і відхиленнями двох типів вибраного прокату, що допускаються. · Умовне позначення вибраного смугового прокату.

ТЕОРЕТИЧНА ЧАСТИНА

КЛАСИФІКАЦІЯ ЛЕГОВАНИХ СТАЛЕЙ

Міцність, в'язкість, жаро- і хладостійкість, а також корозійна стійкість вуглецевих сталей є недостатніми для багатьох високонавантажених деталей машин і будівельних конструкцій. Жаростійкість вуглецевої сталі також невелика. Таким чином, вуглецева сталь часто не відповідає підвищеним вимогам машинобудування і інструментального виробництва. Додаваєми до сталі легуючі елементи поліпшують її механічні, фізичні й хімічні властивості. Для легування стали застосовують хром, нікель, марганець, кремній, вольфрам, молібден, ванадій, кобальт, титан, алюміній, мідь і інші елементи. Марганець уважається легуючим компонентом при масовому змісті більш 1 %, а кремній — більш 0,8 %. Більшість легованих сталей здобувають високі фізико-механічні властивості лише після термічної обробки. Леговану сталь класифікують по наступних ознаках: · числу введених легуючих елементів; · сумарному масовому вмісту легуючих елементів; · характеру взаємодії легуючих елементів із залізом і з вуглецем; · структурі в відпалюваному і нормалізованому станах; · якості; · призначенню і вживанню. Число введених легуючих елементів. Якщо введений один легуючий елемент, то сталь називають по цьому елементу, таку сталь називають також потрійною, оскільки вона містить залізо, вуглець і легуючий елемент (постійні домішки не вважаються). З потрійних легованих сталей вживання знаходить хромова, марганцева і крем'яниста стали. Якщо сталь легована двома, трьома і більш елементами, то вона є сложнолегованною (комплексно-легованою) і її називають по введених легуючих елементах (наприклад, хромомарганцевою, хромомолібденовою, хромонікелевою, сернистомарганцевой, хромокремнистованадиевой). Хром, кремній і марганець присутні в більшості легованих сталей, решту легуючих елементів вводять (за винятком сплавів з особливими властивостями) найчастіше у поєднанні з ними. При комплексному легуванні набуття потрібних властивостей досягається повнішим і при меншому загальному масовому вмісті легуючих елементів. Сумарний масовий вміст легуючих елементів. За цією ознакою сталь ділиться на низьколеговану (сумарний вміст їх менше 2,5 %, середньолеговану (від 2,5 до 10 %) і високолеговану (більше 10 %). Взаємодія легуючих елементів із залізом і вуглецем. По відношенню до вуглецю легуючі елементи розділяють на дві групи: 1) елементи, що утворюють із вуглецем стійкі хімічні сполуки, — карбіди (хром, марганець, молібден, вольфрам, ванадій, цирконій, титан); карбіди можуть бути простими, наприклад, Сг4С, МоС, і складними легованими — [(Fe, Cr)7] С3; (Fe, W)4C і ін. Вони твердіше карбіду заліза й менш тендітні; 2) елементи, що не створють в сталі карбідів і входять в мецний раствор—феррит (нікель, кремній, кобальт, алюміній, мідь); вони надають графітизуючу дію. Структура у відпалюному стані. За цією ознакою розрізняють доевтектоїдну, евтектоїдну, заевтектоїдну і ледебуритную леговані стали. Класифікація за якістю. Легована сталь підрозділяється на якісну (масовий вміст сірки і фосфору не більше 0,035 % кожного), високоякісну (не більше 0,025 % кожного) і особовисокоякісну (не більше 0,015 % S і 0,025 % Р), що отримується при рафінуючих переплавках. Класифікація за призначенням і вживанню. Сталі підрозділяють на конструкційні (загального і спеціального призначення і з особливими властивостями) і інструментальні. У конструкційних сталях загального призначення виділяють будівельні і машинобудівні низьколеговані стали, а також покращувані, цементовані стали і сталі підвищеної оброблюваності різанням (автоматні стали). До конструкційних сталів спеціального призначення і до сталів з особливими властивостями відносяться шарикопідшипникові, ресорно-пружинні, високоміцні, корозійностійкі, жаростійкі, зварювальні, стали з особливими магнітними, електричними і тепловими властивостями. Інструментальні сталі застосовують для виготовлення ріжучих, вимірювальних і ударно-штампувальних інструментів.

Маркіровка легованої сталі

Відповідно до ГОСТ для позначення легуючих елементів прийняті наступні літери; X — хром, Н — нікель, Г — марганець, З — кремній, В — вольфрам, М — молібден, Ф — ванадій, Ко — кобальт, Т — титан, Ю — алюміній, Д -мідь, П — фосфор, Р — бор, Б — ніобій, А — азот (ставити наприкінці маркірування забороняється), Е — селен, Ц — цирконій. Для позначення легованої сталі тиєї або іншої марки застосовують певну комбінацію цифр і літер. Для конструкційної легованої сталі прийнята маркіровка, по які перші дві цифри вказують середній масовий вміст вуглецю в сотих долях відсотка, якщо сталь містить менше 0,1 % вуглецю, то перша цифра нуль, наприклад 08, 05. Букви в маркіровці вказують наявність відповідних легуючих елементів, а цифры, наступні за буквами, — процентний масовий вміст цих елементів в сталі. Якщо за якою-небудь буквою відсутня цифра, то це означає, що сталь містить даний елемент в кількості до 1,5 %, окрім елементів, присутніх в малих кількостях (для комплексно-легованих сталей). Наприклад, марка 35Х позначає хромову сталь з масовим вмістом С близько 0,35 % і Сг до 1,5 %; 45Г2 — марганцеву сталь з масовим вмістом С близько 0,45 % і Мп близько 2 %; марка 38ХНЗМФА — сталь що містить 0,33—0,4 % С, 1,2—1,6 % Сг, 3,0—3,5 % N1, 0,35 — 0,45 % Мо, 0,1—0,18 % V, а також 0,25—0,5 % Мn, не вказаного по маркіровці, букву А в кінці маркіровки використовують для позначення високоякісної сталі. Для позначення особливовисокоякісної стали в кінці маркіровки ставлять букву Ш (через дефіс), наприклад, 30ХГС-Ш. Для інструментальної легованої сталі порядок маркіровки по легуючих компонентам той же, що і для конструкційних сталей, але вміст вуглецю вказується першою цифрою в десятих долях відсотка. Якщо цифра відсутня, то сталь містить близько 1 % вуглецю.

Ресорно-пружинні стали

Ці сталі повинні протистояти залишковій деформації при ударних і статичних навантаженнях і мати високі значення межі витривалості. Цим вимогам задовольняють сталі, що містять 0,5—0,7 % С після гарту і середньої відпустки (420— 520 °С). Для пружин застосовують вуглецеві стали (0,65—0,85% С), проте леговані сталі забезпечують тривалішу і надійнішу експлуатацію пружин і ресор в машинах (див. таблицю 2). Випускається крем'яниста (50С2, 60С2 і ін.), кремнемарганцевіста (60СГА), хромокремниста (50ХСА, 60С2ХА, 70С2ХА) стали для ресор вагонів, пружин у верстатобудуванні, трансмісійних валів і др.; хромомарганцевіста (50ХГ) для автомобільних ресор; хромованадиева (50ХФА), хромомаргенцевованадиева (50ХГФА) для клапанних пружин двигунів внутрішнього згорання (зберігає пружність при нагріві до 380 °С); хромокремнистованадиева (60С2ХФА), вольфрамо-кремниста (65С2ВА), крем'яниста (60С2Н2А) для крупних високонавантажених пружин і ресор.

Таблиця 2.Призначення сталів.

|

кГм/см2

кГм/см2

кГм/см2

кГм/см2

кг/мм2

кг/мм2