Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Деформируемые алюминиевые сплавы, упрочняемые термической обработкойСодержание книги

Поиск на нашем сайте

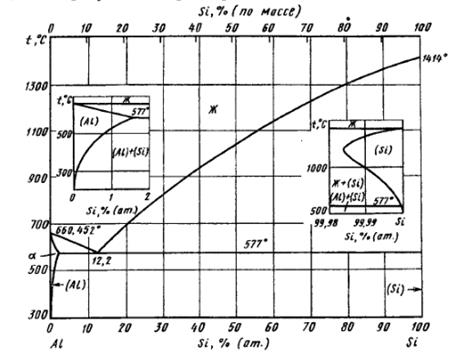

К термически упрочняемым деформируемым сплавам относят: · дуралюмины (сплавы системы Al – Cu – Mg, обычно с добавкой марганца для повышения коррозионной стойкости); · высокопрочные стареющие сплавы (Al – Zn – Mg – Cu); · авиали (Al – Mg – Si); · ковочные сплавы (Al – Mg – Si – Сu и Al – Cu – Mg – Fe – Ni). Дуралюмины получили наибольшую известность среди всех алюминиевых сплавов, так как именно при исследовании первого дуралюмина (Al – 4 % Cu – 0,5 % Mg – 0,5 % Mn) в 1906 г. было открыто явление старения, которое стало одним из основных способов упрочнения сплавов на разной основе. Этот дуралюмин используют до сих пор под маркой Д1. С появлением дуралюмина связано начало металлического самолетостроения. В настоящее время среди дуралюминов наибольшее применение имеет сплав Д16 (Al – 4,3 % Cu – 0,6 % Mg – 0,6 % Mn). В дуралюминах разного состава в состоянии равновесия наблюдаются следующие фазы: твердый раствор меди и магния в алюминии (α-фаза), фаза Al2Cu (θ), Al2CuMg (S-фаза) и Al6CuMg4 (Т-фаза). С понижением температуры растворимость меди и магния в α-фазе понижается. По этой причине может быть получен пересыщенный твердый раствор при закалке, а затем проведено старение. Изменения структуры при старении сводятся к образованию выделений новой фазы, которая играет роль упрочнителя сплава. Образующиеся выделения имеют разную форму, размеры и взаимное расположение в зависимости от состава сплава и условий старения (температуры и продолжительности выдержки). Размеры выделений обычно порядка 10–100 нм, что меньше разрешения светового микроскопа. Поэтому наблюдать структурные изменения при старении можно только с помощью электронного микроскопа. Распад пересыщенного твердого раствора при старении может происходить в одну или несколько стадий в зависимости от температуры и времени старения: 1. Образование зон Гинье–Престона. 2. Выделение метастабильных и стабильных фаз. 3. Коалесценция выделений. Зонами Гинье–Престона (ГП) в честь первооткрывателей называются микроскопические области, обогащенные атомами растворенного компонента. Размеры зон ГП столь малы (1–10 нм), что их обнаруживают дифракционными методами или по изменению физических свойств материала. Решетка у зон ГП такая же, как у окружающего их пересыщенного твердого раствора. При различии размеров атомов растворителя и растворенного компонента образование зон ГП приводит к возникновению упругих напряжений вокруг них. Зоны ГП равномерно распределены по объему зерен твердого раствора. В дуралюминах зоны ГП образуются при комнатной или близкой к ней (ниже 100 оС) температуре. Старение при этих температурах называется естественным. При естественном старении происходит упрочнение сплава в связи с возникновением полей упругих напряжений около зон ГП. При более высоких температурах из пересыщенного твердого раствора выделяется метастабильная фаза, которая может отличаться от стабильной составом или строением кристаллической решетки (или и тем, и другим). Решетка метастабильной фазы лучше сопрягается с решеткой пересыщенного твердого раствора, чем решетка стабильной фазы. Благодаря этому вероятность образования кристаллов метастабильной фазы выше, и они возникают раньше кристаллов стабильной фазы. Кристаллы метастабильных фаз выделяются при старении внутри зерен, главным образом на дислокациях, на границах зерен, на субграницах. Выделение частиц метастабильных фаз упрочняет сплав из-за возникновения упругих напряжений, обеспечивающих сопряжение решеток метастабильной фазы и твердого раствора. По мере увеличения количества и размеров выделений метастабильной фазы пересыщение твердого раствора уменьшается, и параметры его кристаллической решетки изменяются. В результате сопряжение решеток стабильной и метастабильной фазы больше поддерживаться не может: возникающие упругие напряжения разрывают связь между решетками. Уничтожение сопряженности решеток делает термодинамически невыгодным дальнейшее существование кристаллов метастабильной фазы. Они либо растворяются (при этом в других местах образуются выделения стабильной фазы), либо превращаются в кристаллы стабильной фазы. Снятие напряжений, обеспечивавших сопряжение решеток, уменьшает прочность сплава. Старение алюминиевых сплавов при повышенных температурах (> 100 оС) называют искусственным. При искусственном старении в сплаве Al–4,5 % Cu, близком по составу к Д16, образуются: а) сначала метастабильная θ″-фаза состава Al2Cu с тетрагональной решеткой, которая полностью сопрягается с ГЦК решеткой α-фазы по плоскостям {100}; б) затем метастабильная θ′-фаза того же состава Al2Cu с тетрагональной решеткой, сопряжение которой с решеткой α-фазы полное по плоскости (001) и частичное по (010) и (100); в) стабильная θ-фаза (Al2Cu), тетрагональная решетка которой не сопрягается с решеткой α-фазы. § Литейные алюминиевые сплавы. К литейным сплавам относятся сплавы систем Al – Si, Al – Cu и Al – Mg. Лучшими литейными свойствами обладают сплавы Al – Si (силумины), имеющие близкий к эвтектическому состав (рисунок 5).

Присадка магния и меди позволяют получить термически упрочняемые силумины, содействуя эффекту упрочнения литейных сплавов при старении. Титан и цирконий измельчают зерно. Марганец повышает антикоррозионные свойства. Никель и железо повышают жаропрочность. Силумины широко применяют для изготовления литых деталей приборов и других средне- и малонагруженных деталей, в том числе тонкостенных отливок сложной формы.

Конструкционные материалы Конструкционными называют материалы, предназначенные для изготовления деталей машин, приборов, инженерных конструкция, подвергающихся механическим нагрузкам. Основное требование – конструкционная прочность – комплекс физико-химических и механических свойств, обеспечивающих надежную и длительную работу материала в условиях эксплуатации. При расчете конструкционной прочности нужно учитывать: 1) условия нагружения изделия (силовой фактор, условия нагружения (статические, циклические, вибрационные, ударные и т.д.); 2) воздействие рабочей среды (жидкая, газообразная, ионизированная, радиационная среды, рабочие температуры); 3) технологичность материала – обеспечение наименьшей трудоемкости изготовления деталей и конструкций; 4) экономические факторы (цена). Критерии оценки конструкционной прочности: 1) Критерии прочности – при статических нагрузках временное сопротивление sВ, предел текучести s0,2 (sт), реже твердость (для сталей выполняется эмпирическое соотношение sВ»НВ/3); при циклических нагрузках – предел выносливости sR (при круговом изгибе s-1); при важности веса – удельная прочность sВ/rg (r - плотность; g - ускорение свободного падения) 2) Надежность – свойство материала противостоять хрупкому разрушению – характеристики пластичности d и y, ударная вязкость KCU, KCV, KCT 3) Долговечность – свойство материала сопротивляться развитию постепенного разрушения (постепенного отказа), обеспечивая работоспособность деталей в течение заданного времени (ресурса). Характеристики – сопротивление материала усталостным разрушениям (циклическая долговечность) или сопротивление изнашиванию (износостойкость). Проводят испытания на усталость по ГОСТ 25.502-79

|

|||||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 546; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.137 (0.01 с.) |