Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Одноковшовые гидравлические экскаваторыСодержание книги

Поиск на нашем сайте

Эти экскаваторы обладают преимуществами по сравнению с экскаваторами с механическим приводом. Так, гидравлический привод расширяет технологические возможности экскаваторов с различными видами рабочего оборудования. Например, при использовании обратной лопаты увеличивается заполнение ковша за счет больших усилий копания (так как сопротивление грунта копанию воспринимается через стрелоподъемные цилиндры массой всего экскаватора), что повышает производительность машины. Появляется возможность копания только поворотом ковша при неподвижной (относительно стрелы) рукояти, что позволяет выполнять работы, например, в городских условиях, т. е. в непосредственной близости от подземных коммуникаций, где требования к безопасности ведения работ часто вынуждают использовать ручной труд. При использовании оборудования погрузчика достигаются близкая к горизонтальной плоскости движение режущей кромки ковша и большее его заполнение. При использовании грейфера эффективность копания обеспечивается благодаря воздействию массы всего экскаватора. Такой экскаватор успешно отрывает приямки, колодцы, а также перегружает длинномерные штучные грузы (например, бревна). Имеются также экономические преимущества экскаваторов с гидравлическим приводом. Так, расширение номенклатуры сменного рабочего оборудования и их специфическая кинематика, а также независимое регулирование скоростей совмещаемых рабочих движений позволяют механизировать те работы, которые ранее выполнялись вручную. Унификация элементов гидропривода создает реальные возможности для организации производства гидравлических экскаваторов и выпуска необходимых типоразмеров экскаваторов. Значительно уменьшается номенклатура запасных частей для эксплуатируемых экскаваторов и создается возможность применения агрегатного метода их ремонта, а следовательно, уменьшаются их простои и увеличивается время полезного их использования. За счет автоматизации управления повышается производительность экскаваторов, а вследствие автоматизации их привода экономятся энергетические ресурсы и повышается КПД машин. Сокращение времени технического обслуживания машины позволяет уменьшить число обслуживающего персонала. Основные технические характеристики гидравлических экскаваторов приведены в табл. 4 1. Ниже рассмотрим примеры наиболее часто применяемых одноковшовых гидравлических экскаваторов.

Система индексации Системой индексации (маркировки) машин называется принцип, который заложен в структуру индекса (марки), обозначающего тот или иной экскаватор и отражающего его основную характеристику. Ранее в индексы, применявшиеся для обозначения отечественных экскаваторов, закладывалась только емкость его основного ковша. Например, Э-652Б — экскаватор с ковшом емкостью 65 декалитров (0,65 м3), модель 2, вторая модернизация (Б). Некоторые из находящихся в эксплуатации до настоящего времени экскаваторы (например, Э-652Б, Э-304Б, Э-10011Д, Э-5015), не прошедшие модернизацию после введения новой системы индексации, сохранили еще индексы, присвоенные им по старой системе. По старой системе индекс не давал представления ни о типе ходового устройства экскаватора, ни об исполнении рабочего оборудования, что весьма важно для характеристики машины и ее эксплуатационных возможностей. Кроме того, определение размера (класса) одноковшового экскаватора только по емкости одного из применяемых на этой машине ковшей неопределенно и приводит к неправильному представлению о возможностях машины. Это в еще большей степени относится к гидравлическим экскаваторам, у которых емкость ковшей, применяемых на одной и той же машине, может отличаться в два раза и более. Размер экскаватора, от которого зависят его рабочие параметры, производительность и т. п., определяется совокупностью ряда факторов, нормируемых ГОСТом. При этом параметром, наиболее полно (по сравнению с остальными) характеризующим размер гидравлического экскаватора, является масса машины, определяющая его устойчивость и возможность эффективного использования ковшей данных вместимостей на соответствующих вылете, глубине или высоте. В основу действующей системы индексации экскаваторов заложена размерная группа машин, которая определяется в основном в зависимости от эксплуатационной массы экскаватора. Емкости используемых ковшей (диапазон которых может изменяться по мере совершенствования конструкции) приведены для ориентировки. Новая система индексации одноковшовых универсальных экскаваторов (ЭО) предусматривает структуру индекса машины, показанную на рисунке 8. Четыре основные цифры индекса означают по порядку их расположения: первая — размерную группу, вторая — тип ходового устройства, третья — исполнение рабочего оборудования и четвертая — порядковый номер данной модели. Буквы (А, Б, В) обозначают очередную модернизацию данной машины, а также ее специальное климатическое исполнение (ХЛ, Т, ТВ). Например, индексом ЭО-3322А обозначают экскаватор одноковшовый универсальный 3-й размерной группы на пневмоколесном ходовом устройстве с жесткой (шарнирно-рычажной) подвеской рабочего оборудования, 2-й модели, прошедший первую модернизацию. Неполноповоротный экскаватор ЭО-2621В-3. Этот экскаватор Основной рабочий орган экскаваторного оборудования — ковш 0,25 м3 прямой и обратной лопаты. Кроме того, экскаватор может быть оснащен погрузочным ковшом 0,5

Рис.7.8. Структура индекса одноковшовых универсальных экскаваторов

Ковшом обратной лопаты отрывают небольшие котлованы, ямы с отвесными стенками, траншеи для подземных коммуникаций, неглубокие каналы. Профильным ковшом очищают мелиоративные каналы. Ковшом прямой лопаты разрабатывают мелкие забои, расположенные выше уровня стоянки машины, производят зачистные работы в котлованах, погрузку сыпучих и мелкокусковых материалов. Решетчатым ковшом грузят крупнокусковые материалы. Ковшом грейфера отрывают колодцы, очищают траншеи и каналы, грузят различные материалы и породы. Погрузочный ковш используют для легких зачистных работ и погрузки мусора, снега и других материалов. Крановую подвеску применяют на погрузке и разгрузке штучных грузов, на укладке трубопроводов и установке столбов. Вилами пользуются при погрузке. В передней части трактора устанавливают бульдозерное оборудование, которое используют для засыпки траншей, очистки дорог, сгребания строительного мусора. Его можно применять для работы с грунтами до II группы включительно.

Таблица 7.1 – Технические характеристики одноковшовых гидравлических экскаваторов

Гидромолот и зуб-рыхлитель используют для вскрытия асфальтового покрытия. Кроме того, зубом-рыхлителем можно взламывать корку мерзлого грунта толщиной до 300 мм. Гидромолотом вскрывают также бетонные покрытия, дробят бутовые камни и мерзлый грунт. Гидромолотом, оборудованным трамбовочной плитой уплотняют насыпные грунты. Обратной лопатой со смещенной осью копания отрывают траншеи вблизи зданий и сооружены. Узкие траншеи для прокладки кабеля отрывают специальным ковшом. С помощью захвата, грузят бревна и другие штучные материалы. Буровым оборудованием отрывают шурфы различного диаметра на глубину до 2 м.

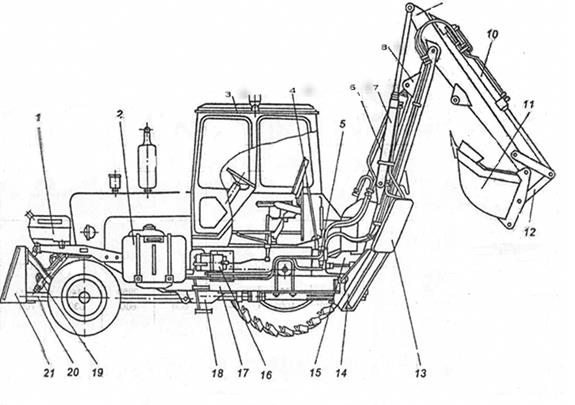

1 – топливный бак; 2 – бак рабочей жидкости; 3 – кабина машиниста;

Рис. 7.6 Экскаватор ЭО-2621В-3. В отличие от предыдущих моделей на экскаваторе ЭО-2621В-3 установлен новый унифицированный ковш 0,25 м3 прямой и обратной лопат, который имеет более рациональную конструкцию. Этот ковш более жесткой конструкции днище его не открывается; существенно повышена, долговечность. Угол поворота ковша увеличивается за счет применения шестизвенного механизма, Для улучшения рабочих параметров машины особенно с основным оборудованием «обратная лопата», применена удлиненная рукоять, что позволило увеличить такой важный показатель, как глубина копания, с 3,5 до 4,15 м. С целью повышения срока службы рабочего оборудования на гидроцилиндре ковша установлен разгрузочный клапан. Устойчивость экскаватора при работе возросла за счет введения гидрозамков в конструкцию гидроцилиндров выносных опор и отвала бульдозера. Для обеспечения надежной работы усилена металлоконструкция бульдозерного оборудования. Рабочее оборудование монтируют на рамах 18 (см. рис. 7.6) и 20, крепление которых выполнено таким образом, чтобы разгрузить остов трактора. Бульдозерный отвал 21 с помощью гидроцилиндра 19 можно устанавливать на разной высоте. Кроме основного назначения, отвал выполняет также роль противовеса. Для повышения устойчивости экскаватора в работе к раме 18 крепят выносные опоры 13. С помощью двух гидроцилиндров 14 опоры опускают на грунт, а во время движения машины поднимают вверх. На раме 17 смонтированы также поворотная колонна 15 и механизм поворота экскавационного рабочего оборудования, состоящего из стрелы 8 рукояти 9 и ковша 11. Каждой из этих сборочных единиц управляют с помощью одного (стрела и ковш) или двух гидроцилиндров (рукоять). Жидкость к этим гидроцилиндрам подают под давлением от насосной установки 16. Запас рабочей жидкости для гидросистемы находится в баке 2. Машиной управляют путем перемещения золотников гидрораспределителя 5. Сиденье машиниста может быть повернуто на 180°. При одном его положении машинист управляет трактором во время передвижения, а при другом — работой экскаватора. Для удобства обслуживания топливный бак 1 вынесен в переднюю часть трактора. Замену рабочего оборудования машинист выполняет в течение часа с помощью крана грузоподъемностью до 0,25 т. При отсутствии подъемных средств для перемонтажа необходимо участие второго рабочего. Системой привода полностью определяются производительность машины, качество выполнения земляных работ, рациональное совмещение; рабочих операций, максимальное использование; мощности силовой установки. На отечественных экскаваторах наиболее распространена двухпоточная система привода, в которой рабочая жидкость от двух или трех насосов (секции насоса) подается в две напорные линии. В экскаваторах имеются две гидравлические системы с одним общим баком. Рабочее оборудование устанавливают на поворотном корпусе колонны. Ковш 4 (рис, 7.7, а) крепят посредством пальца посредствам кольца 3 и через тяги 2 соединяют с гидроцилиндром 1. Так же монтируют на рукояти ковши 5, 6 и 7 и зуб-рыхлитель 8. При монтаже вилочного захвата вилы крепят неподвижно на рукояти болтами, а захват устанавливают шарнирно на оси 3 рукояти. При переоборудовании на прямую лопату (рис. 7.7, б) ковш 4 располагают зубьями наружу и закрепляют на нижней вилке рукояти тягами. Штоки гидроцилиндров 12 закрепляют в нижнем отверстии рукояти. Таким же образом монтируют ковши 13,14 и 15. Перед установкой грейфера отсоединяют рукава гидроцилиндра 1 ковша, штоки гидроцилиндров 12 и саму рукоять. Снимают рукоять вместе с ковшом и гидроцилиндром ковша. Рукоять 17 (рис. 7.7, в) грейфера соединяют со стрелой пальцем 16. Штоки цилиндров рукояти закрепляют на проушине рукояти. Головку 22 присоединяют к рукояти пальцем 21. На головке устанавливают две челюсти 24, перемещающиеся двумя гидроцилиндрами 23. Рабочая жидкость подводится по трубопроводам 18 и рукавам 19 и 20. Вместо ковша грейфера с зубьями можно смонтировать на рукояти грейферные вилы 25 или ковш 26 без зубьев. После каждой замены проверяют работу оборудования на холостом ходу в течение 5 мин. Полноповоротные экскаваторы 3-й размерной группы большей частью выпускают на пневмоколесном ходу. Основное рабочее оборудование для таких экскаваторов — обратную лопату в зависимости от категории разрабатываемого грунта можно оснащать сменными ковшами. При оснащении обратной лопатой экскаваторы используют для рытья котлованов, траншей и ям. Поворотный ковш обеспечивает хорошие условия копания грунта и выгрузки его в отвал и транспортные средства. Кроме обратной лопаты, экскаваторы оборудуют погрузчиком, грейфером, прямой Для полноповоротных экскаваторов наиболее распространена двух поточная система привода с насосами регулируемой подачи. Для экскаваторов 3-й и 4-й размерных групп целесообразно применять сдвоенные аксиально-поршневые насосы с суммирующим регулятором мощности. Такие насосы выпускают в едином агрегате с раздаточным редуктором для привода насосов. Использование насосов регулируемой подачи по сравнению с насосами постоянной подачи позволяет уменьшить мощность для привода насосной установки, а также снизить потери энергии на дросселирование и нагрев рабочей жидкости. Универсальный одноковшовый экскаватор ЭО-3323 (рис. 7.8) предназначен для разработки котлованов, траншей, карьеров в грунтах I... IV групп, погрузки и разгрузки сыпучих материалов, разрыхленных скальных пород и мерзлых грунтов (размер кусков не более 200 мм), а также других работ.

а – обратная лопата; б – прямая лопата; в – грейфер; 1 – гидроцилиндр ковша; 2 – тяги; 3 – ось; 4 – унифицированный ковш обратной и прямой лопат;

Рис. 7.7 Рабочие органы различных видов рабочего оборудования экскаватора ЭО-2621В-3

Рабочее оборудование обратной лопаты: стрела моноблочной конструкции, основная и удлиненная рукояти и сменные рабочие органы. К последним относятся: ковш 0,5 м3 для работы с основной и удлиненной рукоятями (разрабатывает грунты I...IV групп), ковш 0,63 м3 (грунты I...IV групп) и ковш 0,8 м3 (грунты I...IV групп) для работы с основной рукоятью. Рабочее оборудование прямой лопаты: стрела, рукоять и сменные рабочие органы — ковш 0,63 м3 (грунты I…IV групп) и погрузочный 1,2 м3 (материалы плотностью до 1,4т/м3). Рабочее оборудование гидромолота состоит из элементов оборудования обратной лопаты (моноблочной стрелы и рукояти), на которые навешивается рабочий орган со сменными наконечниками (для рыхления мерзлых грунтов, дробления камней и взламывания дорожных покрытий).

Рис. 7.8 Гидравлический пневмоколесный экскаватор 3-й размерной группы ЭО-3323 с оборудованием «обратная лопата»

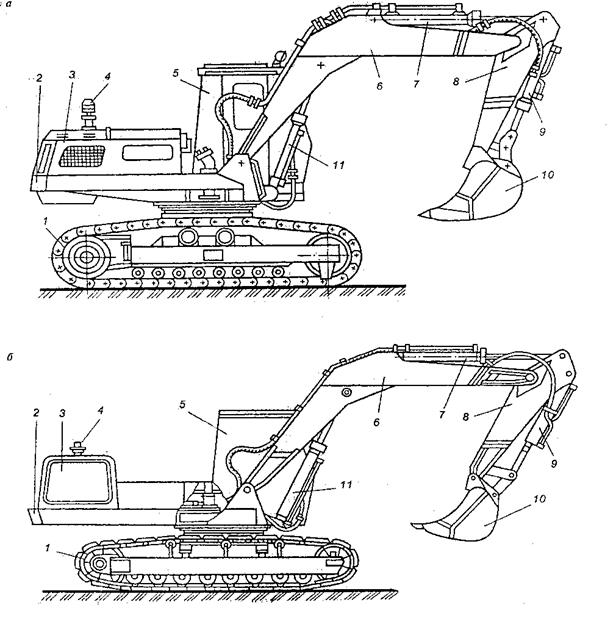

В качестве силовой установки принят дизельный двигатель Д-240 с прямым электрозапуском (или Д-240Л с электрозапуском пускового двигателя) и насос, соединенный фрикционной муфтой сцепления. Муфта позволяет запускать двигатель при отключенном насосе. По сравнению с ранее выпускавшимися экскаваторами типа ЭО-3322 на экскаваторе ЭО-3323 существенно повышена производительность благодаря увеличению вместимости ковшей и повышению усилий на их режущей кромке. Максимальное давление в гидросистеме повышено до 25 МПа против 17,5 МПа у прежних машин.. Цельнометаллическая шумотеплоизолированная кабина экскаватора ЭО-3323 оборудована отопителем, зеркалом заднего вида, стеклоочистителем, противосолнечным козырьком, огнетушителем, аптечкой, термосом. Сиденье машиниста подрессорено, его положение регулируется. В кабине установлен пультом сервоуправления основными механизмами экскаватора. Составные части экскаватора, размещенные на поворотной платформе, закрыты капотом, состоящим из съемных блоков, имеющих откидные дверцы и панели для облегчения доступа к системам и механизмам экскаватора при техническом обслуживании и текущем ремонте. Гусеничные экскаваторы 3-й размерной группы. К этой группе относятся экскаваторы ЭО-3122 на нормальном ходовом устройстве тракторного типа и ЭО-3221 на уширенно-удлиненном ходовом устройстве, которые унифицированы с пневмоколесным экскаватором ЭО-3323. Экскаватор ЭО-3122 (рис; 7.9, а) имеет полностью унифицированную с экскаватором ЭО-3323 поворотную часть за исключением рулёвого устройства, которое на гусеничных экскаваторах не требуется.

1 – ходовое оборудование; 2 – поворотная платформа; 3 – капот; 4 – силовая установка; 5 – кабина; 6 – стрела; 7,9,11 – гидроцилиндры рукояти, ковша, стрелы; 8 – рукоять; 10 – ковш.

Рис. 7.9 Гидравлические гусеничные экскаваторы 3-й размерной группы ЭО-3122 (а) и ЭО-3221 (б) с оборудованием «обратная лопата»

На гусеничных лентах экскаватора ЭО-3122 могут быть установлены башмаки шириной 500 или 600 мм для работы на грунтах с высокой и средней несущей способностью. Для расширения области применения на машине использованы следующие виды сменного рабочего оборудования и рабочих органов: обратная лопата, включающая моноблочную стрелу длиной 4,55 м, стандартную и удлиненную рукояти длиной соответственно 1,9 или 2,5 м; пряма лопата, содержащая стрелу длинной 3,4 м и рукоять длиной 2,3 м; грейферное и буровое оборудование; гидромолот; сменные ковши обратной лопаты — 0,4; 0,5; 0,63 и 0,8 м3; прямой лопаты — 0.63 и 1,2 м3; профильный ковш 0,63 м3 с заложением откоса 1:10; грейферные ковши — 0,32; 0,5; 0,63 и 1,2 м3. Гидравлический привод экскаватора ЭО-3122 аналогичен экскаватору ЭО-3323, т. е. гидросистемы этих машин практически одинаковы. В связи с оснащением гусеничным уширенно-удлиненным ходовым устройством экскаватор 30-3221 (рис. 7.9, б) способен выполнять разнообразные земляные и погрузочно-разгрузочные работы. На гусеничных лентах экскаватора ЭО-3221 могут быть установлены башмаки различной ширины для работы на грунтах с высокой и слабой несущей способностью. Расширению области применения машины способствует использование следующих сменных органов и рабочего оборудования: обратной лопаты со стрелой длиной 4,625 м и рукоятями длиной 1,9; 3 и 5 м; обратной лопаты со стрелой длиной 6 м и рукоятями длиной 3 и 5 м; грейферного оборудования; сменных ковшей обратной лопаты —0,25; 0,4; 0,5; 0,63 и 0,8 м3; профильны ковшей — 0,63 м3 с откосами 1:1 и 1:1,5; мелиоративной обратной лопаты — с ковшами 0,63, 0,5 (шириной 1,4; 2 и 2,5 м), 0,4 м3 (шириной 1,4 и 2,5 м), 0,1 м3 (для ремонта узких каналов); грейферного ковша 0,5 м3 Оборудование обратной лопаты важное значение имеет для мелиоративных работ и заменяет оборудование драглайна. Данный экскаватор с мелиоративным оборудованием может разрабатывать или очищать каналы шести профилей при установке машины с одной стороны канала, тогда как канатный экскаватор ЭО-3211Е, оборудованный драглайном, такие сооружения может разрабатывать только при работе с двух сторон. Гидравлический привод экскаватора ЭО-3221 аналогичен приводу экскаватора ЭО-3122. В экскаваторе ЭО-3221 предусмотрена возможность установки стрелы в плавающее положение, что позволяет совмещать поворот рукояти в обе стороны с любым другим рабочим движением. Для снижения усилий на рукоятках управления в гидроприводе экскаватора применена система сервоуправления золотниками гидрораспределителей. Отличительная особенность экскаватора ЭО-3221 по сравнению с экскаваторами ЭО-3323 и ЭО-3122 — поперечное расположение дизеля с муфтой сцепления и насосной установкой. Рациональная компоновка других механизмов и систем позволила сэкономить около 1 т металла на одну машину. Поворотная платформа сварной конструкции соединяется с ходовой рамой через опорно-поворотное устройство. Рабочее оборудование крепят к стойкам-кронштейнам, расположенным в середине передней части поворотной платформы. Перечисленные выше рабочие органы (рис. 7.10) предназначены для работы в различных грунтовых условиях. Большинством ковшей обратной лопаты (рис. 7.10, а—в) можно разрабатывать грунты I...IV групп, а погрузочным ковшом — грунты I, II групп. Мелиоративными ковшами и ковшом для планировочных работ могут разрабатываться грунты I и II групп. Различное сочетание стрел и рукоятей в комплекте с ковшами соответствующей вместимости позволяет максимально использовать энергетические возможности машины.

а,б,в – различной вместимости для тяжелых, средних и легких условий работы; г – для планировочных работ; д – погрузочный; е – для мелиоративных работ; ж – профильный. Рис. 7.10 Ковши обратной лопаты гидроцилиндров 3-й размерной группы Ходовое устройство экскаватора — гусеничного типа с кулачковым зацеплением гусеничных лент с ведущими колесами. Привод гусеничных лент осуществляется двумя отдельными механизмами, включающими гидромоторы и бортовые редукторы с конической, цилиндрической и планетарной передачами, которые унифицированы с передачами механизма поворота платформы. На экскаваторе ЭО-3221 применены гусеничные ленты, существенно отличающиеся от гусеничных лент экскаватора ЭО-3122. Основное отличие — это возможность использования лент трех модификаций, быстро взаимозаменяемых для расширения области применения машин в различных грунтовых условиях. Первая модификация состоит из сварно-литых башмаков шириной 840 мм с грунтозацепами. Лента включает 42 башмака, соединенных пальцами, которые стопорят шплинтами для предотвращения выпадения. Башмаки состоят из литого основания и сварных элементов. Грунтозацепы применены одной модификации. Вторая модификация выполнена из сварно-литых башмаков шириной 1000 мм без грунтозацепов, а третья имеет цельнолитые башмаки шириной 500 мм.

|

||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 1093; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.153.110 (0.01 с.) |

крановой подвеской, вилами, телескопической рукоятью, грейфером, обратной лопатой со смещенной осью копания, гидромолотом, зубом-рыхлителем, захватом, буровым оборудованием, профильным и специальными ковшами.

крановой подвеской, вилами, телескопической рукоятью, грейфером, обратной лопатой со смещенной осью копания, гидромолотом, зубом-рыхлителем, захватом, буровым оборудованием, профильным и специальными ковшами.