Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Гост 14019-2003 материалы металлические. Метод испытания на изгибСодержание книги

Поиск на нашем сайте

ГОСТ 14098-91 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры ГОСТ 31384-2008 Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования ГОСТ Р 52544-2006 Прокат арматурный свариваемый периодического профиля классов А500С и В500С для армирования железобетонных конструкций. Технические условия РТМ 75-95 Руководящие технологические материалы по заводскому производству сборных предварительно-напряженных железобетонных конструкций РТМ 393-94 Руководящие технические материалы по сварке и контролю качества соединений арматуры и закладных изделий железобетонных конструкций СП 63.13330.2012 СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения. (Актуализированная редакция) ТУ 14-1-5596-2010 Прокат термомеханически упрочненный класса А600С для армирования железобетонных конструкций Примечания – При пользовании настоящим стандартом следует проверить действие ссылочных стандартов и сводов правил в информационной системе общего пользования – на официальных сайтах национального органа Российской Федерации по стандартизации и НОСТРОЙ в сети Интернет или по ежегодно издаваемым информационным указателям, опубликованным по состоянию на 1 января текущего года. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться новым (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями: 3.1 арматурная сталь периодического профиля: Стержни с равномерно расположенными на их поверхности под углом к продольной оси стержня поперечными выступами (рифлением) для улучшения сцепления с бетоном. [ГОСТ 10884, пункт 3.1]

3.2 номинальный диаметр арматурной стали периодического профиля (номер профиля): диаметр равновеликого по площади поперечного сечения круглого гладкого стержня (см. таблица 3.1). [ГОСТ 10884, пункт 3.7]

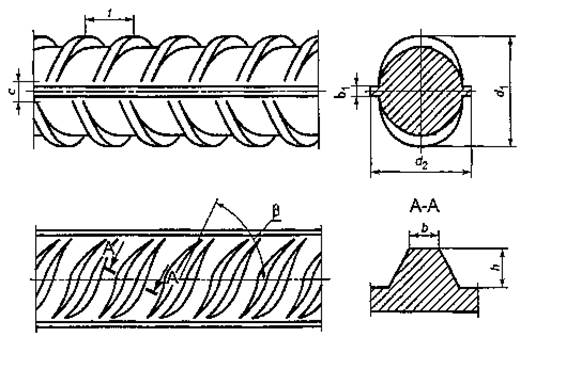

3.3 класс проката: Приближенное значение предела текучести, Н/мм2. 3.4 номинальная площадь поперечного сечения FН, мм2: Площадь поперечного сечения проката, равная площади поперечного сечения круглого гладкого стержня того же номинального диаметра. 3.5 элементы периодического профиля арматурного проката: 3.5.1 поперечное ребро: Ребро, расположенное под углом к продольной оси проката и не пересекающиеся в продольным. 3.5.2 продольное ребро: Непрерывный продольный выступ, образующийся вдоль оси арматурного проката при его прокатке. 3.6 геометрические параметры периодического профиля арматурного проката (см. рисунок 3.1 и таблицу 3.1). 3.6.1 высота поперечных выступов, h, мм: Расстояние от наивысшей точки поперечного выступа до поверхности сердцевины стержня периодического профиля, измеренное под прямым углом к продольной оси стержня. [ГОСТ 10884, пункт 3.7] 3.6.2 овальность, мм: Разность наибольшего и наименьшего размеров поперечного сечения проката. Для периодического профиля по рисунку 3.1 - разность фактических размеров d1 и d2. 3.6.3 относительная площадь смятия поперечных ребер периодического профиля fR: Площадь проекции поперечных ребер на плоскость, перпендикулярную к оси проката, отнесенная к произведению длины окружности номинального диаметра на фактический средний шаг этих ребер. 3.6.4 суммарное расстояние между концами поперечных реберƩ еi, мм: Сумма расстояний между концами поперечных ребер, измеренных в плоскости, перпендикулярной к оси проката. 3.6.5 угол наклона поперечного ребра β: Угол между осью поперечного ребра и продольной осью проката.

t – шаг поперечного ребра, β – угол наклона поперечного ребра, d1 – наибольший размер поперечного сечения проката, d2 – наименьший размер поперечного сечения проката, h – высота поперечных выступов, b – ширина поперечных ребер, с – расстояние между окончаниями поперечных выступов, b1 – ширина продольных ребер

Рисунок 3.1 — Периодический профиль горечекатанного и термомеханически упрочненного арматурного проката.

3.6.6 шаг поперечного ребра t, мм: Расстояние между центрами двух соседних поперечных ребер, измеренное вдоль оси проката. 3.6.7 ширина поперечных ребер b, мм: Размер по верху трапециевидного поперечного сечения ребра в его сечении, перпендикулярном к оси ребра. 3.6.8 ширина продольного ребра b1, мм: Размер по верху трапециевидного поперечного сечения продольного ребра. 3.7 характеристики механических свойств. 3.7.1 временное сопротивление, sВ, Н/мм2: Напряжение соответствующее наибольшей нагрузке Рmax перед разрывом. Таблица 3.1 В миллиметрах

3.7.2 модуль упругости при растяжении: отношение приращения напряжения соответствующему приращению упругой деформации на начальном этапе нагружения стержня, указываемое в характеристике арматурного стержня и используемое в расчетах конструкций. 3.7.3 относительное после разрыва удлинение d5, %: Изменение расчетной длины образца на базе 5 диаметров в пределах которой произошел разрыв выраженное в % от первоначальной длины. 3.7.4 относительное равномерное удлинение dр, %: Изменение расчетной длины образца на участие вне места разрыва на базе 50 или 100 мм в процентах от первоначальной длины. 3.7.5 предел текучести физический, sт, Н/мм2: Наименьшее напряжение при котором деформация происходит без заметного увеличения нагрузки. 3.7.6 предел текучести условный s0,2, Н/мм2: Напряжение при котором условно мгновенная пластическая (остаточная) деформация достигает 0,2 %. 3.7.7 предел упругости, sel, Н/мм2: Напряжение при котором в условиях кратковременного нагружения начинается необратимая пластическая деформация, не превышающая 10-4 %. 3.8 предел прочности при растяжении: значение напряжения стержня, соответствующее наибольшей нагрузке перед разрывом, указываемое в обозначении арматурного стрежня и используемое в расчетах конструкций. 3.9 предельная температура эксплуатации: температура при превышении которой возможна резкое снижение механических характеристик стержней

Общие положения

4.1 Термомеханически упрочненная сталь обладает комплексом свойств (благодаря микролегированию ниобием и ванадием), которые позволяют обеспечить высокие требования, предъявляемые к уникальным объектам и сейсмостойким зданиям:

4.2 В обозначении класса проката буквы и цифры обозначают: - Ан – горячекатанный термомеханически упрочненный с содержанием ниобия; - С – свариваемый; - 600 – предел текучести не менее 650 Н/мм2. 4.3 Арматуру выпускают с номинальными диаметрами, приведенными в таблице 4.1.

Таблица 4.1 – Значения номинальных диаметров

4.4 Арматуру изготовляют в виде отрезков мерной длины (МД) от 6,0 до 14 м. Допускается поставка арматурного проката немерной длины (НД) менее 6 м в количестве не более 5 % от массы партии. 4.5 Предельные отклонения по длине мерных стержней должны соответствовать: - для обычной точности порезки + 70 мм; - для повышенной точности порезки + 50 мм.

5 Технические требования

5.1 Химический состав стали должен соответствовать требованиям таблицы 5.1. Таблица 5.1

5.1.1 Для обеспечения требуемой прочности сварных соединений термомеханически упрочненного проката значения углеродного эквивалента должны быть, %, не менее для проката номинальным диаметром, мм: - от 10 до 18 включительно – 0,36; - от 20 до 28 включительно – 0,40; - от 32 до 40 включительно – 0,45. 5.2 Механические свойства арматурного проката должны соответствовать требованиям, представленным в таблице 5.2.

Таблица 5.2

5.2.1 Отношение фактических значений временного сопротивления (σВ) к пределу текучести (σ0,2) должно быть не менее 1,06. 5.2.2 Релаксация напряжений не должна превышать 4 % за 1000 ч при исходном усилии, составляющем 70 % максимального усилия, соответствующего временному сопротивлению по таблице 5.2. 5.2.3 При испытании на усталостную прочность арматурный прокат должен выдерживать без разрушения 2 млн. циклов при максимальном напряжении σmax = 360 Н/мм2 с интервалом изменения напряжения Δσ = 200 Н/мм2 для арматурного проката диаметром 10-20 мм включительно и Δσ = 150 Н/мм2 для арматурного проката диаметром более 20 мм. 5.2.4 Повышенная стойкость против коррозионного растрескивания арматурного проката обеспечивается химическим составом и технологией изготовления в соответствии с требованиями приложения Б ГОСТ 10884. 5.2.5 Обеспечение требований 5.2.2-5.2.4 проверяется при сертификации продукции в системах сертификации и гарантируется технологией производства. 5.3 Арматурный прокат класса Ан600С из стали марки 20Г2СФБА производства ОАО «Северсталь» выпускается с серповидным периодическим профилем, соответствующим требованиям ГОСТ Р 52544 для арматурного проката А500С. 5.4 Номинальный диаметр, овальность, кривизна, площадь поперечного сечения, масса 1 м длины проката и предельные отклонения на эти величины должны соответствовать требованиям ГОСТ Р 52544 для стали класса А500С. 5.5 Требования по релаксации, выносливости и коррозионной стойкости (см. 5.2.2-5.2.4) соответствуют ТУ 14-1-5596. 5.6 Значения приведенных характеристик должны быть не ниже требований настоящего стандарта с гарантированной доверительной вероятностью не ниже 95 %.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-23; просмотров: 316; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.200.112 (0.011 с.) |

,

не менее

,

не менее