Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

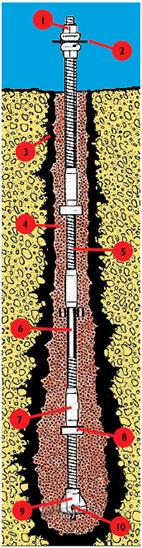

Мікропалі (систем Titan і GSI)Содержание книги

Поиск на нашем сайте

1. системні гайки 2. опорна плита 3. зона петрифікації (ефективний діаметр) 4. ін'єкційна булава (цементний камінь) 5. ін'єкційний анкер 6. мийний канал 7. муфта (mufa) 8. з'єднувач 9. бурова коронка 10. мийний отвір

Мікропалі GSI – це палі, в яких армування виконано зі стрижнів типу GEWI (гарячекатані сталеві стрижні періодичного профілю). Мікропалі цього типу виконуються шляхом буріння в грунті свердловин відповідних діаметрів і глибини в кожусі з цементної суміші. Технологія виготовлення. Буріння. Весь процес виконання елемента відбувається на одному технологічному етапі з вживанням стандартного бурового обладнання. Бурова труба одночасно є буровим та ін'єкційним приводом. Одночасно з початком буріння, проводиться вступна ін'єкція (внутрішнім отвір бурової труби під тиском 5-10 бар), вдавлює мийної цементною сумішшю (при ставлення В / Ц -0,7 -0,8). Цементна суміш, проникаючи в структуру грунту стабілізує стіни свердловини, усуваючи необхідність застосування обсадних труб. При цьому, бурова труба разом із з'єднувачами (муфтами) залишається в свердловині, виконуючи функцію армування мікропалі. Ін'єкція. Після досягнення заданої глибини, виконується завершальна ін'єкція. За постійно обертається бурової трубі під тиском подається цементна суміш у відношенні В / Ц - 0,4-0,5. Суміш постyпaeт в грунт через отвори, які знаходяться в бурової коронки. Ін'єкцію проводять від дна бурової колонки вгору. Це дає можливість бути впевненими у правильному заповненні сумішшю свердловини разом з усіма можливими щілинами, тріщинами або кавернами. Переваги виконання мікропаль: - Простота виконання (одночасне буріння та ін'єкція, використання бурового стрижня як армокаркаса, можливість буріння без застосування обсадних труб); - Можливість виконання паль під будь-яким кутом дозволяє ефективно сприймати навантаження не тільки стиск, але і на розтяг; - Висока продуктивність системи та можливість використання легкого обладнання дозволяє виконувати мікропалі у важкодоступних місцях і обмежених просторах.

Палі FUNDEX виготовляються за допомогою оригінальних спеціалізованих копрових установок обертально-втискувальної (витягувальної) дії виробництва з продуктивністю до 20 паль на добу для однієї установки. Діаметр стовбура палі може бути 380,450,520 мм, довжина палі - до 34,0 м. П'ятої майбутньої палі служить, що «втрачається» (який залишається потім у грунті) чавунний гвинтовий наконечник, який виставляється в заданій точці поверхні грунтової основи. До наконечника штиковим з'єднанням через потрійну гідроізолюючу м'яку прокладку кріпиться нижній кінець штатної бурової товстостінній труби, верхній кінець якої затиснутий в силовому робочому органі бурового столу, що переміщається по напрямній стрілі. Забій для майбутньої палі створюється шляхом обертально-втискається занурення системи «наконечник-бурова труба» до заданої проектом позначки п'яти палі. В процесі впровадження системи в основу грунт розсовується в радіальному напрямку від осі свердловини і одночасно ущільнюється. Тим самим забезпечується більш тісний контакт бетону, що укладається з циліндричною грунтової поверхнею забою. Усередині труби залишається вільний повітряний простір. Після досягнення наконечником проектної позначки порожнину перевіряється на відсутність в ній води. У суху порожнину через відкритий верхній кінець бурової труби опускається заздалегідь підготовлений арматурний каркас. Для запобігання розшарування бетонної суміші, яка подається в порожнину труби, спочатку туди подається порція (300 л) праймера, що складається з однієї частини цементу, однієї частини піску і однієї частини води. Потім проводиться порційне заповнення порожнини пластичним бетоном на дрібному (5-20 мм) заповнювачі з осадкою конуса при укладанні 12-14 см. Витяг бурової труби з грунту проводиться шляхом її зворотно-поступального обертання з одночасним додатком до неї постійного витягує осьового зусилля. По завершенні циклу в грунтовій підставі плями майбутньої будови залишається залізобетонна суцільна монолітна паля, яка буде готова до сприйняття розрахункового навантаження після набору бетоном необхідної міцності. Переваги паль FUNDEX: - Відмова від паль заводського виготовлення і пов'язаних з їх використанням операцій (доставка, складування, підйом на копер, стикування і т.п.) - Повна відсутність динамічних дій на грунтовий масив підстави в процесі виготовлення паль, що важливо з точки зору безпеки прилеглих будівель, особливо в обмежених умовах забудови. - Збереження природного складання грунтів без послаблення їх фізико-механічних властивостей. - Набагато вища, ніж у забивних паль, несуча здатність по грунту (за рахунок ущільнення грунтового масиву в процесі виготовлення паль). - Відсутність робіт з видалення грунту з порожнини бурової труби і необхідності його вивозу з будмайданчика. - Висока продуктивність пальових робіт. - Оперативний контроль технологічних операцій у процесі виготовлення палі. - Низький рівень шуму роботи спеціалізованої копровий установки.

Для виготовлення паль використовуються сучасні високопродуктивні копрові (бурові) установки, обладнані дизельними молотами і спеціальними вібраторами з кільцевими обхватам обсадної труби. При цьому, залежно від ступеня щільності грунтів основи, використовуються дизель-молоти марок D12, D22, D30 і D36 виробництва DINMARK (Німеччина). Максимально можлива довжина палі - 30,0 м. Діаметр стовбура палі - від 370 мм до 640 мм. Технологія виготовлення палі складається в наступному: У заданій точці грунтової поверхні пальового підстави виставляється плоский круглий сталевий втрачається наконечник з кільцевим буртиком, до якого з використанням еластичних герметизуючих прокладок подстиковивается інвентарна обсадна труба, встановлена на копровий установці. За допомогою дизель-молота закрита знизу обсадна труба занурюється на задану проектом глибину, або до отримання «відмови». (Розрахунок відмови виробляється для кожного об'єкта окремо в залежності від характеристик грунту і застосовуваного дизель-молота.) У суху порожнину труби на необхідну позначку вивішується арматурний каркас. Центрування каркаса в обсадної трубі здійснюється розташованими по зовнішньому діаметру каркаса фіксаторами, що забезпечують необхідний захисний шар бетону. Потім порожнина заповнюється пластичним бетоном із заданими характеристиками по проекту, після чого обсадна труба в певних режимах на різних відмітках витягується з масиву грунтової основи за допомогою спеціального штатного вібратора, вплив якого сприяє формуванню дуже якісного стовбура палі. У разі необхідності можуть бути виготовлені палі Super Vibrex підвищеної несучої здатності, яка забезпечується за рахунок розширеної п'яти палі. Для формування розширеної п'яти палі обсадна труба після її заглиблення до проектної відмітки і заповнення бетоном підводиться на 2 м, дозаполняется бетоном, знову забивається до проектної позначки і, лише потім, витягується остаточно. Переваги паль VIBREX: - Відсутність необхідності мати палі заводського виготовлення. - Висока несуча здатність до 500т. - Висока продуктивність виготовлення - до 20 паль на добу. - Відсутність виїмки і необхідності відвезенні грунту. - Можливість виготовлення похилих паль. - Дозволяє легко виконувати влаштування паль у разі істотних змін глибини залягання опорного шару. - Висока точність виготовлення палі в плановому положенні.

Палі TUBEX (ТЮБЕКС) мають такі характерні особливості: 1. До складу конструкції палі входять залишаються в грунтовій підставі сталева тонкостінна труба-оболонка стовбура палі і приварений до неї в нижній частині сталевий гвинтовий наконечник. 2. Для виготовлення паль використовуються спеціальні малогабаритні установки, що дозволяють проводити роботи в підвальних та інших приміщеннях заввишки 2 м і більше, а також під мостовими переходами, в тунелях і тому подібних ситуаціях. Необхідна при цьому довжина палі формується за рахунок послідовного нарощування пілотної частини палі секціями довжиною по 1,5 м і більше зварюванням встик. Зазвичай використовуються палі поперечних розмірів (зовнішній діаметр стовбура / діаметр наконечника, мм): 220/300, 324/450, 406/560, 457/670. 3. Можливість використання на більш щільних, порівняно з палями FUNDEX, грунтових підставах і можливість проходження крізь стару цегляну кладку. 4. Один з найбільш ефективних способів посилення і реконструкції фундаментів існуючих старих будівель і споруд. 5. Можливість застосування ін'єкційних паль TUBEX з бетонним розширенням в нижній частині палі, що володіють підвищеною несучою здатністю. 6. Продуктивність до 30 паль на добу. Технологія виготовлення паль TUBEX полягає в наступному:

Переваги паль TUBEX: - Можливість застосування на відносно щільних грунтових підставах і в просторах, обмежених зверху по висоті. - Підвищена несуча здатність по грунту. - Висока продуктивність робіт. - Підвищена корозійна стійкість в агресивних середовищах. - Ефективний спосіб посилення і реконструкції зношених фундаментів існуючих будівель і споруд. За кордоном палі TUBEX, незважаючи на їх більш високу вартість, застосовуються настільки ж широко, як і палі FUNDEX, особливо в галузі будівництва транспортних споруд і фундаментів внутрішньозаводських надземних трубопроводів. 4.6. Випробування паль. Статичні випробування фундаментів проводять із метою визначення їх несучої здатності в конкретних ґрунтових умовах будівельного майданчика. Ро-зміри фундаментів для випробувань призначають за даними розрахунків або зондування. Випробування полягає в ступінчастому завантаженні фундаменту вертикальним (горизонтальним, моментним) навантаженням і вимірюванні при цьому відповідної деформації. Кожен ступінь навантаження витримують до умовної стабілізації деформації фундаменту. Регламент умовної стабілізації деформації встановлюється стандартами на статичні випробування. Навантаження фундаментів звичайно проводять одним із двох способів: безпосереднім навантаженням фундаменту тарованими за масою вантажами або гідравлічним домкратом з упором у платформу з навантаженням, що пере-вищує припустиме навантаження на фундамент. Результати статичних випробувань фундаментів представляють у вигляді графіків залежності осідання з часом для кожного ступеня навантаження. За ними можна судити про характер затухання осідання з часом. Згідно зі стандартами, несучу здатність фундаменту за даними статичних випробувань визначають з урахуванням графіка залежності осідання – навантаження. Динамічні методи визначення несучої здатності фундаментів використо- вуються як спосіб контролю в період будівництва. Вони ґрунтуються на прин- ципі рівності роботи, що відбувається при ударі молота або трамбівки, і роботи для подолання опору ґрунту занурюванню фундаменту. Відказом називається величина занурювання фундаменту від одного удару молота. При роботі з віброзанурювачем – це величина занурювання фунда-менту за одну хвилину його роботи, а при пробиванні свердловини (котловану) або втрамбовуванні щебеню – величина занурювання трамбівки при її падінні з фіксованої висоти. Під “відпочинком” фундаментів, які виготовляють без виймання ґрунту, звичайно розуміють період, що починається з моменту влаштування й характеризується зміною їх несучої здатності. Досвід зведення цих фундаментів і паль показав, що їх опір у мілких та пилуватих пісках із часом зменшується, в гли-нистих ґрунтах – зростає й лише в крупних пісках залишається незмінним. У піщаних ґрунтах при забиванні фундаментів різко зростає їх опір занурюванню, аж до повного їх зупинення. Цей опір створює помилковий відказ. Через деякий час (3-6 діб) при повторному забиванні виявляється збільшення відказу порівняно з величиною в кінці забивання фундаменту до “відпочинку”. У цей період несуча здатність знижується в кілька разів. Якщо не врахувати явище помилкового відказу при випробуваннях фундаментів, це може призвести до серйозних ускладнень при будівництві та експлуатації споруди. У водонасичених глинистих ґрунтах при занурюванні фундаментів і трамбівок відбуваються явища, пов’язані зі втратою їх міцності. У результаті фундамент занурюється в ґрунт легко при відказах, які набагато перевищують проектні. Після “відпочинку” фундаментів протягом 3-4 тижнів їх несуча здатність зростає у 2-4 рази. Явище помилкового відказу при занурюванні фундаментів у водонасичені глинисті ґрунти відбувається через руйнування структури навколишнього ґрунту в межах зони впливу. Після припинення динамічних впливів відбувається поновлення зворотних структурних зв’язків, а оскільки процесу розрідження відповідає зміцнення за рахунок збільшення щільності складу, то опір збільшується порівняно з ґрунтом природного складу. Слід зазначити, що терміни відпочинку паль, які рекомендують різні дослідники, мають дуже великі діапазони: для супісків – 2-10 діб, суглинків – 2-30, глин – 20-180, мулів – 20-80 тощо. Причини розбіжностей у часі “відпочинку” паль полягають у тому, що: а) експерименти проводились у межах одного виду ґрунтів, але кож-ний раз в інших його різновидах чи станах; б) при цьому вивчались різні за видом, розмірами та способом занурення палі; в) застосовувались різні способи випробування паль; г) несуча здатність паль оцінювалась за різними критеріями; д) терміни “відпочинку” паль приймались при різних відсоткових величинах несучої здатності від її кінцевого значення. Польові випробування з визначення несучої здатності паль на осьове навантаження, що вдавлює чи висмикує, повинні проводитися в сейсмічних районах шляхом імітування сейсмічного навантаження вибуховим впливом.

|

||||

|

Последнее изменение этой страницы: 2016-06-23; просмотров: 541; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.01 с.) |

Бурові мікропалі складаються з центрально розташованого несучого елемента у формі нарізний труби, а також ін'єкційної булави з цементної суміші. Через ін'єкційну булаву розтягують і стискають навантаження передаються з несучого елемента на грунтову основу. Ін'єкційна булава передає радіальні напруги в грунті і обмежує поздовжній вигин, а також захищає сталевий елемент від корозії. Завдяки отворам з певною розстановкою, гарантується суцільний цементний кожух товщиною мінімум 2 см. У зв'язку з дуже хорошим з'єднанням ін'єкційної булави з навколишнім підставою (висока міцність на зріз), переміщення палі, необхідне для активного тертя на торці, має тільки кілька міліметрів. Бурові мікропалі виконуються невеликими установками, вимагають невеликих діаметрів бурових отворів, не дають великих обсягів будівельного сміття. Коливання і вібрації також невеликі. Все це дозволяє говорити про дешеву і безпечної організації будівельного процесу. Сталева труба при цій методиці, одночасно є бурової трубою, ін'єкційної трубою, а також арматурою. Таким чином, немає необхідності виконання свердловин в обсадних трубах, вилучення обсадної труби, а також установки арматури. Завдяки виконанню бурових мікропаль системи Titan або GSI в одному технологічному процесі, можна подвоїти щоденну продуктивність по відношенню до створення традиційних мікропаль. Бурові труби виробляються діаметром від 30 до 150 мм, можуть бути довільно нарізаними і з'єднуватися по довжині. Це дає можливість сформувати оптимальну по довжині і діаметру мікропаль. Для агресивних грунтів застосовуються бурові труби, оцинковані або з нержавіючої сталі типу INOX.

Бурові мікропалі складаються з центрально розташованого несучого елемента у формі нарізний труби, а також ін'єкційної булави з цементної суміші. Через ін'єкційну булаву розтягують і стискають навантаження передаються з несучого елемента на грунтову основу. Ін'єкційна булава передає радіальні напруги в грунті і обмежує поздовжній вигин, а також захищає сталевий елемент від корозії. Завдяки отворам з певною розстановкою, гарантується суцільний цементний кожух товщиною мінімум 2 см. У зв'язку з дуже хорошим з'єднанням ін'єкційної булави з навколишнім підставою (висока міцність на зріз), переміщення палі, необхідне для активного тертя на торці, має тільки кілька міліметрів. Бурові мікропалі виконуються невеликими установками, вимагають невеликих діаметрів бурових отворів, не дають великих обсягів будівельного сміття. Коливання і вібрації також невеликі. Все це дозволяє говорити про дешеву і безпечної організації будівельного процесу. Сталева труба при цій методиці, одночасно є бурової трубою, ін'єкційної трубою, а також арматурою. Таким чином, немає необхідності виконання свердловин в обсадних трубах, вилучення обсадної труби, а також установки арматури. Завдяки виконанню бурових мікропаль системи Titan або GSI в одному технологічному процесі, можна подвоїти щоденну продуктивність по відношенню до створення традиційних мікропаль. Бурові труби виробляються діаметром від 30 до 150 мм, можуть бути довільно нарізаними і з'єднуватися по довжині. Це дає можливість сформувати оптимальну по довжині і діаметру мікропаль. Для агресивних грунтів застосовуються бурові труби, оцинковані або з нержавіючої сталі типу INOX. Палі FUNDEX, VIBREX (ВІБРЕКС), TUBEX (ТЮБЕКС)

Палі FUNDEX, VIBREX (ВІБРЕКС), TUBEX (ТЮБЕКС) Палі VIBREX (ВІБРЕКС) на відміну від паль FUNDEX застосовуються в більш щільних грунтах і в тих випадках, коли за умовами знаходження будівельних майданчиків допускається використання ударно-вібраційного способу виготовлення паль.

Палі VIBREX (ВІБРЕКС) на відміну від паль FUNDEX застосовуються в більш щільних грунтах і в тих випадках, коли за умовами знаходження будівельних майданчиків допускається використання ударно-вібраційного способу виготовлення паль. Сталевий гвинтовий наконечник приварюється до стартової секції сталевої труби, утворюючи разом з останньою пілотну частину палі. Пілотна частина палі занурюється в грунтову основу за рахунок одночасної дії вдавлювання і загвинчування. Для формування необхідної довжини палі пілотна частина послідовно нарощується секціями труби за допомогою зварних з'єднань встик. Грунт підстави розсовується рівномірно в радіальних напрямках, ущільнюючись по всій глибині і сприяючи підвищенню несучої здатності палі по грунту. Після заглиблення п'яти палі на проектну відмітку у верхній частині порожнини палі вивішується арматурний каркас і порожнину труби заповнюється пластичним бетоном. Відмінність ін'єкційних паль TUBEX полягає в тому, що в процесі занурення труби через спеціальну трубку, що проходить всередині труби і закінчується зовнішнім отвором в наконечнику, нагнітається водно-цементна суміш, яка по-перше, служить мастилом між зовнішньою поверхнею труби і навколишнім грунтом, полегшуючи тим Найкращі проходження крізь нього, і, по-друге, може сформувати розширену нижню частину палі заданої висоти.

Сталевий гвинтовий наконечник приварюється до стартової секції сталевої труби, утворюючи разом з останньою пілотну частину палі. Пілотна частина палі занурюється в грунтову основу за рахунок одночасної дії вдавлювання і загвинчування. Для формування необхідної довжини палі пілотна частина послідовно нарощується секціями труби за допомогою зварних з'єднань встик. Грунт підстави розсовується рівномірно в радіальних напрямках, ущільнюючись по всій глибині і сприяючи підвищенню несучої здатності палі по грунту. Після заглиблення п'яти палі на проектну відмітку у верхній частині порожнини палі вивішується арматурний каркас і порожнину труби заповнюється пластичним бетоном. Відмінність ін'єкційних паль TUBEX полягає в тому, що в процесі занурення труби через спеціальну трубку, що проходить всередині труби і закінчується зовнішнім отвором в наконечнику, нагнітається водно-цементна суміш, яка по-перше, служить мастилом між зовнішньою поверхнею труби і навколишнім грунтом, полегшуючи тим Найкращі проходження крізь нього, і, по-друге, може сформувати розширену нижню частину палі заданої висоти.