Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технічна характеристика вальцьових верстатів типу БЗН

ЗЕРНА НА БОРОШНО ТА КРУПУ

Тема розрахована на 4 години.

1. Мета роботи: вивчити технологічний процес роботи та будову машин і обладнання для переробки зерна на борошно та крупу.

2. Завдання роботи:

2.1. Вивчити технологічний процес роботи, будову та технічну характеристику вальцьового верстату, розсіву та ситовіяльної машини. 2.2. Вивчити технологічний процес роботи, будову та технічну характеристику машин та обладнання для лущіння зерна, шліфування та сортування крупи. 2.3. Виконати розрахункову частину роботи. 2.4. Підготувати звіт.

3. Обладнання робочого місця:

3.1. Плакати. 3.2. Методичні вказівки. 3.3. Конспект лекцій. 3.4. Навчальна література.

Методика виконання роботи

4.1. Вальцьові верстати.

Основна машина для подрібнення зерна та проміжних продуктів при виробництві борошна - вальцьовий верстат, робочі органи якого - чавунні циліндричні вальці, розташовані паралельно що обертаються назустріч друг - другові з різною швидкістю. Руйнування зерен відбувається в результаті взаємної дії деформації зсуву й стискання.

Фактори, що впливають на ефективність роботи вальцьових верстатів: - відношення окружних швидкостей вальців (1,25; 2,5); - стан поверхні вальців (рифлена, мікрошорстка, гладка); - точність зазору по довжині вальців; - радіальне биття вальців (не більше 0,02 мм).

Марки вальцьових верстатів: А1-БЗН (основний); А1-БЗ-2Н; БВ; ЗМ; ЗМ2. Розглянемо роботу вальцьового верстата А1-БЗН, схему якого приведено на рис.1. Основні вузли А1-БЗН: дві пари вальців, що мелють 1,2, механізми подачі 3 та розподілення 4 продукту, система регулювання навантаження вальців 9 та 10, приймальні бункери 12, очисники вальців 11 та 13. Вальцьовий верстат працює наступним чином. Зерно крізь приймальну трубу 6 подається в горловину 7, де воно розподіляється на два потоки, та тисне на шторки-датчики 5, які включають механізм привалу-відвалу вальців. Далі зерно надходить до шнека механізму подачі продукту 4, що переміщує його по всій довжині верстата, і дозуючими валками 3 рівномірним потоком подає до пари вальців, що мелють 1 та 2. Продуктивність дозуючого валка регулюють положенням заслінок 9, які переміщуються механізмами оперативного регулювання подачі 10. Подрібнене зерно зсипається у два приймальні бункери 12, звідки виводиться з машини. Для очищення поверхні вальців є ножі 11 (для гладких вальців) та щітки-очисники 13 (для вальців із рифленням). Настроювання та оперативне регулювання режиму розмелу кожної половини верстата під навантаженням зводиться в основному до регулювання зазору між вальцями. Відмінні риси вальцьових верстатів типу А1-БЗН у порівнянні з верстатами БВ і ЗМ2: - вальці виготовлені пустотілими, що знижує металоємність верстата, а також встановлені під кутом 30° до обрію, що поліпшує умови живлення; - наявність водяного охолодження вальців, що швидко обертаються створює стабільний тепловий режим у зоні подрібнення, що сприятливо позначається на кількісно-якісних показниках процесу подрібнювання (немає перегріву продуктів розмелу t = 22 - 25°С, знижується накопичування зарядів статичної електрики, а також стабілізується робочій зазор); - автоматична система керування привалом-відвалом нижнього вальця зблокована із системою подачі продукту; - універсальність використання.

Рис.1. Схема вальцьового верстата: 1, 2 - вальці що мелють; 3 - дозуючий валок механізму подачі продукту; 4 - шнек механізму подачі продукту; 5 - шторки-датчики; 6 - труба приймальня; 7 - горловина; 8 - чутливий елемент сигналізатора рівня; 9 - заслінка; 10 - регулятор зазору живильника; 11 - ножі-очисники; 12 - бункер вивантажувальний; 13 - щітки-очисники. Таблиця 1 Зміст звіту

1. Описати будову, принцип дії та особливості машин та обладнання для подрібнення зерна на борошно й крупу. 2. Замалювати принципові схеми устаткування. 3. Записати технічну характеристику основних машин й устаткування. 4. Виконати розрахункову частину роботи. 5. Записати контрольні питання по роботі та знати відповіді на них.

Контрольні питання:

1. Для чого призначені вальцьові верстати? 2. Від чого залежить продуктивність вальцьового верстата? 3. Перелічити особливості вальцьового верстата А1-БЗН. 4. Призначення розсівів та принцип їхньої роботи. 5. Призначення ситовіяльних машин. 6. Перелічіть фактори, що впливають на ефективність процесів збагачення продуктів подрібнення. 7. З якою метою проводять шліфування продуктів? 8. На яких машинах здійснюється лущення зерна? 9. Чим оцінюють ефективність лущення зерна? 10. Який принцип роботи крупосортувалок?

Список літератури:

1. Технология муки, крупы и комбикормов./ Егоров Г.А., Мельников Е.М., Максимчук Б.М. – М.: Колос, 1984. 2. Технология мукомольного и крупяного производства./ Мерко И.Т. – М.: Агропромиздат, 1985. 3. Оборудование для производства муки и крупы. Справочник / Демский А.Б. и др. – М.: Агропромиздат, 1990. ЗЕРНА НА БОРОШНО ТА КРУПУ

Тема розрахована на 4 години.

1. Мета роботи: вивчити технологічний процес роботи та будову машин і обладнання для переробки зерна на борошно та крупу.

2. Завдання роботи:

2.1. Вивчити технологічний процес роботи, будову та технічну характеристику вальцьового верстату, розсіву та ситовіяльної машини. 2.2. Вивчити технологічний процес роботи, будову та технічну характеристику машин та обладнання для лущіння зерна, шліфування та сортування крупи. 2.3. Виконати розрахункову частину роботи. 2.4. Підготувати звіт.

3. Обладнання робочого місця:

3.1. Плакати. 3.2. Методичні вказівки. 3.3. Конспект лекцій. 3.4. Навчальна література.

Методика виконання роботи

4.1. Вальцьові верстати.

Основна машина для подрібнення зерна та проміжних продуктів при виробництві борошна - вальцьовий верстат, робочі органи якого - чавунні циліндричні вальці, розташовані паралельно що обертаються назустріч друг - другові з різною швидкістю. Руйнування зерен відбувається в результаті взаємної дії деформації зсуву й стискання.

Фактори, що впливають на ефективність роботи вальцьових верстатів: - відношення окружних швидкостей вальців (1,25; 2,5); - стан поверхні вальців (рифлена, мікрошорстка, гладка); - точність зазору по довжині вальців; - радіальне биття вальців (не більше 0,02 мм).

Марки вальцьових верстатів: А1-БЗН (основний); А1-БЗ-2Н; БВ; ЗМ; ЗМ2. Розглянемо роботу вальцьового верстата А1-БЗН, схему якого приведено на рис.1. Основні вузли А1-БЗН: дві пари вальців, що мелють 1,2, механізми подачі 3 та розподілення 4 продукту, система регулювання навантаження вальців 9 та 10, приймальні бункери 12, очисники вальців 11 та 13. Вальцьовий верстат працює наступним чином. Зерно крізь приймальну трубу 6 подається в горловину 7, де воно розподіляється на два потоки, та тисне на шторки-датчики 5, які включають механізм привалу-відвалу вальців. Далі зерно надходить до шнека механізму подачі продукту 4, що переміщує його по всій довжині верстата, і дозуючими валками 3 рівномірним потоком подає до пари вальців, що мелють 1 та 2. Продуктивність дозуючого валка регулюють положенням заслінок 9, які переміщуються механізмами оперативного регулювання подачі 10. Подрібнене зерно зсипається у два приймальні бункери 12, звідки виводиться з машини. Для очищення поверхні вальців є ножі 11 (для гладких вальців) та щітки-очисники 13 (для вальців із рифленням). Настроювання та оперативне регулювання режиму розмелу кожної половини верстата під навантаженням зводиться в основному до регулювання зазору між вальцями. Відмінні риси вальцьових верстатів типу А1-БЗН у порівнянні з верстатами БВ і ЗМ2: - вальці виготовлені пустотілими, що знижує металоємність верстата, а також встановлені під кутом 30° до обрію, що поліпшує умови живлення; - наявність водяного охолодження вальців, що швидко обертаються створює стабільний тепловий режим у зоні подрібнення, що сприятливо позначається на кількісно-якісних показниках процесу подрібнювання (немає перегріву продуктів розмелу t = 22 - 25°С, знижується накопичування зарядів статичної електрики, а також стабілізується робочій зазор); - автоматична система керування привалом-відвалом нижнього вальця зблокована із системою подачі продукту; - універсальність використання.

Рис.1. Схема вальцьового верстата: 1, 2 - вальці що мелють; 3 - дозуючий валок механізму подачі продукту; 4 - шнек механізму подачі продукту; 5 - шторки-датчики; 6 - труба приймальня; 7 - горловина; 8 - чутливий елемент сигналізатора рівня; 9 - заслінка; 10 - регулятор зазору живильника; 11 - ножі-очисники; 12 - бункер вивантажувальний; 13 - щітки-очисники. Таблиця 1 Технічна характеристика вальцьових верстатів типу БЗН

4.2. Розсіви.

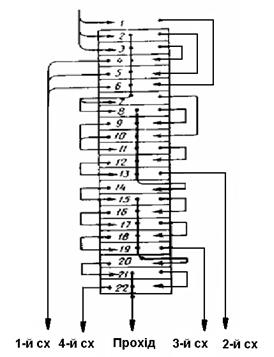

Сортування проміжних продуктів розмелу зерна після вальцового верстату проводять у розсіві, основні робочі органи якого - пласкі сита з отворами відповідного розміру та форми. При коловому поступальному русі розсіву процес ситового сепарування складається із двох стадій: самосортування (розшарування) та просівання. При самосортуванні важкі та дрібні частки осаджуються в нижні шари, а великі та легкі концентруються у верхніх. Чим швидше дрібні проходові частки опустяться вниз і ввійдуть у контакт із ситом, тим ефективніше здійснюється процес просівання. Основні вузли розсіву: корпус із ситовими секціями, приймальні та випускні пристрої, балансирний механізм із приводом. Марки розсівів: Р3-БРБ, Р3-БРВ - основні, ЗРШ. Розглянемо роботу розсіву Р3-БРБ на прикладі його технологічної схеми яку наведено на рис. 2. Продукти розмелу подають на перші три сита першого пакету сит (номера 1 - 6). Після послідовного просіювання схід з нижніх трьох сит (1-й сх.), який складається з частин зерна подають на подальше подрібнення. Прохідну фракцію з першого пакету сит подають на верхнє сито другого пакету (номера 7 - 13). Після послідовного просіювання з сита 13 відбирають великі крупки (2-й сх.), які направляють на подрібнення. Проходові фракції об’єднують та подають на третій пакет сит (номера 14 - 19). Схід із сита 19 (3-й сх.) містить середні крупки та подається на збагачення, а проходові фракції об’єднують та подають на четвертий пакет сит (номера 20 - 22). Схід з сита 22 (4-й сх.) містить дрібні крупки та також подається на збагачення. Проходові фракції, які складаються з борошна об’єднують та подають на склад готової продукції.

Ефективність процесу сортування залежить від: - фізико-механічних властивостей часток; - температури та вологості продукту; - питомого навантаження на сито (товщина шару); - розмірів, форми та матеріалу сит; - кінематичних параметрів руху сит та ін.

Рис.2. Технологічна схема розсівів Р3-БРБ і Р3-БРВ.

Регулювання розсівів: - частота обертання приводу розсівів (220 ± 5 хв-1); - напрямок і швидкість обертання розсівів; - радіус кругових коливань (41 ± 0,5 мм); - контролюють рівномірність завантаження всіх секцій та герметичність кузова. Таблиця 2

|

||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-22; просмотров: 838; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.89.50 (0.007 с.) |