Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Незаконное копирование способа и устройства станаСодержание книги

Поиск на нашем сайте

Содержание

ВНИМАНИЕ! Незаконное копирование способа и устройства стана Профилегибочного Р-10.8 преследуется по закону Российской Федерации

ПРЕДУПРЕЖДЕНИЕ: Во избежание пожара или поражения электрическим током, не допускайте попадания данного изделия под дождь или в условия высокой влажности.

Общие сведения Таблица1 – Общие сведения

Настоящее «Руководство по эксплуатации» (в дальнейшем «Паспорт») распространяется на многопрофильный стан профилегибочный (Р-10.8) предназначен для изготовления открытого профнастила получаемого из проката тонколистового рулонного холоднокатаного горячецинкованного соответствующего ГОСТ14918-80, ГОСТ 52246-2004 и горячецинкованного с защитно-декоративным лакокрасочным покрытием соответствующего ТУ 0991-006-44880798-2004, ТУ 14-1-4792-90, ГОСТ 52146-2003. К эксплуатации многопрофильного стана профилегибочного (Р-10.8) (в дальнейшем «Оборудование»), допускается персонал, изучивший данное руководство. К обслуживанию контролирующих приборов, электрики и автоматики допускается персонал, имеющий группу допуска по электробезопасности не ниже третьей. Стан устанавливается в закрытом помещении на заготовительном участке цеха изготовления металлоконструкций и работает совместно с технологическим оборудованием предназначенного для разматывания рулона и отрезания готового профиля на равные части. Руководство не отражает незначительных конструктивных изменений, внесённых предприятием изготовителем после подписания к печати данного документа.

Рис.1 Профнастил С-8 Комплектность стана (Р-10.8). Сведения о приёмке 1. Стан профилегибочный (Р-10.8)..………………...………….…..1 шт. 2.Паспорт на стан профилегибочный (Р-10.8)..…………… ….…..1 шт.

Свидетельство о приемке и консервации Наименование, тип Стан профилегибочный (Р-10.8) Заводской номер ______________________________________________ Оборудование соответствует техническим условиям ТУ 3827-001-81162115-2007 от 5.12.2007 г. Оборудование испытано и признано годным для эксплуатации.

Дата выпуска «____»________________200__г.

М.П.

Главный инженер________________________________________________ ________________________________________________

Представитель ОТК______________________________________________ ______________________________________________ (личные подписи (оттиски личных клейм) должностных лиц предприятия, ответственных за приемку изделия)

(линия отреза при отправке за границу документа, подписанного представителем заказчика)

(личная подпись (оттиск личного клейма) ответственного представителя заказчика-при его наличии)

М.П.

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ СТАНА (Р-10.8)

Рис. 2 Стан профилегибочный Р-10.8 1 - рама стана; 2- плита привода; 3- электродвигатель; 4- клиноремённая передача; 5- редуктор; 6- цепная передача; 7- профилирующая (рабочая) клеть; 8- датчик угловых перемещений «энкодер»; 9 - заправочная клеть; 10 - направляющий блок; 11 - световой сигнализатор. Профилегибочный стан состоит из: - рамы (1) сварной конструкции на нижние ребра которой установлена плита привода (2). К плите привода (2) крепятся элементы привода состоящего из: электродвигателя (3), клиноременной передачи (4), редуктора (5), и открытой цепной передачи (6). Клиноременная и цепная передачи закрыты защитными кожухами. - заправочной клети (9), расположенной в начале стана и служащая для заправки полосы металла в профилирующие клети (рис. 3);

Рис.3 Заправочная клеть - направляющего блока (10), используемого для точной заправки металла в первую профилирующую клеть стана (рис. 4);

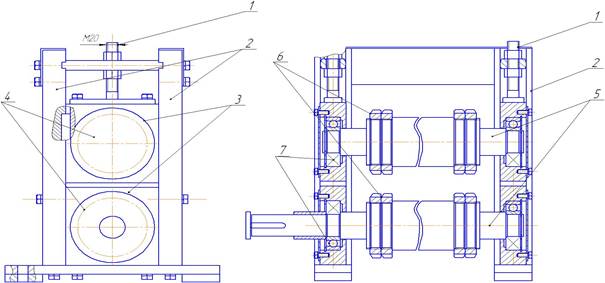

Рис.4 Направляющий блок - профилирующие клети (7) (рис.5), в которых происходит формирование профиля, состоят из: · стоек; · роликовых опор, находящихся в закрытых корпусах; · валов, с набором валков расположенных друг над другом с зазором между ними, регулируемым регулировочными винтами; Со стороны привода на концах нижних валов расположены звездочки цепной передачи;

Рис.5 Профилирующая клеть 1 – регулировочный винт; 2 – стойки; 3 – корпус; 4 – крышки корпуса; 5 – вал верхний и нижний; 6 – набор валков; 7 – опоры роликовые.

Рис.6 Профилегибочный стан 1 – привод стана; 2 – рама стана; 3 – корпус; 4 – регулировочный винт; 5– кожух клети; 6 – набор валков; 7 – цепная передача привода стана. Полоса металла заправляется в заправочную клеть, и по направляющим подается в первую профилирующую клеть. Формирование профиля происходит методом холодной деформации при прохождении металла через профилирующие клети. На данном профилегибочном стане используется принцип параллельного формирования профиля, т.е. одновременно по всей ширине заготовки. Деформация металла происходит постепенно, после прохождения металла между ведущими и ответными валками. Зазор между верхними и нижними валками устанавливается регулировочными винтами в зависимости от толщины формуемой заготовки. Валки приводятся во вращение от электродвигателя через редуктор и цепную передачу. На предпоследней клети установлен датчик угловых перемещений «энкодер» (рис.1;8), предназначенный для измерения длины полосы (рис.7).

Рис. 7 Датчик угловых перемещений «энкодер» Стан оснащен аварийным выключением - тросом, проложенным вдоль рамы стана (рис.8) и кнопкой на пульте управления и (рис. 9).

Рис. 8 Трос аварийного отключения стана

Рис. 9 Кнопка аварийного отключения В целях безопасности персонала работающего на участке предусмотрен на стане световой сигнализатор (рис.1;11). В конструкцию стана входят успокоители цепи, которые крепятся к раме стана (рис.10).

Рис.10 Успокоитель цепи Рама стана на выходе готовой продукции может быть оснащена отрезным устройством, предназначенным для резки профиля заданной длины, в процессе проката. Управление приводом стана осуществляется с пульта управления (САУ), посредством нажатия кнопок «ПУСК», «СТОП», «СТОП ЦИКЛА». Для питания схем использовано напряжение 50 ГЦ, 380 В. Принцип работы 4.1.1. Вращение от электродвигателя (рис.1;3) через ремень (рис.1;4) передаётся на редуктор (рис.1;5) последний через цепную передачу (рис.1;6) передаёт вращения на рабочие клети стана (рис.1;7), благодаря этому происходит формирование профиля. 4.1.2. Вслучаи неправильной заправки полосы и её удаления из рабочих клетей (рис1;7) необходимо остановит стан, на пульте САУ переключит тумблер «АВТОМАТ» в ручной режим, отключить тумблер «ВЫСОКАЯ СКОРОСТЬ», включить тумблер «НАЗАД», нажать и удерживать кнопку «ТОЛЧЁК НАЗАД». Реверс допускается не более 1-го оборота вала профилегибочной клети.

Ход работы

4.2.1. Подать электропитание на САУ. 4.1.2.Произвести заправку полосы на малой скорости.

ВНИМАНИЕ! Заправку полосы производить на малой скорости. Заправка полосы осуществляется только в перчатках во избежание травм. Для этого пропустить полосу металла через заправочную клеть (рис.1;9) и направляющий блок (рис.1;10). Аккуратно заправить на малой скорости (на пульте САУ переключить тумблер «АВТОМАТ» в ручной режим, отключить тумблер «ВЫСОКАЯ СКОРОСТЬ», включить тумблер «ВПЕРЁД» и нажать на кнопку «ТОЛЧОК ВПЕРЕД») полосу в первую рабочую клеть (рис.1;7). 4.1.3. После выхода полосы металла из последней рабочей клети стана и убеждения правильности геометрических форм и размеров профиля перейти на автоматический режим с высокой скоростью прокатки. Для этого на пульте САУ необходимо переключить тумблер «АВТОМАТ» в автоматический режим, включить тумблер «ВЫСОКАЯ СКОРОСТЬ», включить тумблер «ВПЕРЁД», задать задание на дисплеи САУ и нажать на кнопку «ПУСК». Внимание! после нажатия кнопки «ПУСК» раздаётся предупреждающий звуковой сигнал. МЕРЫ БЕЗОПАСНОСТИ 5.1. Перед выполнением монтажных, наладочных и эксплуатационных работ необходимо ознакомиться с данным руководством. 5.2. При монтаже, подготовки к работе, испытаниях и эксплуатации стана соблюдать общие правила по технике безопасности при работе на машиностроительных предприятиях и требования безопасности, указанные в ГОСТ 12.3.-026-81 и ПУЭ. 5.3. Работать на стане разрешается лицам, получившим подробный инструктаж по технике безопасности, подробно изучившим устройство стана и порядок работы на нем, имеющим допуск к работе с грузоподъемными и грузозахватными механизмами.

ВНИМАНИЕ! 5.4. При работе стана запрещается прикасаться к профилированному листу. Любые работы по техническому обслуживанию выполнять исключительно при не работающем оборудовании. 5.5. Все необходимые работы по заправке полосы металла в стан должны осуществлять персоналом в количестве не менее двух человек. Один человек (оператор) осуществляет управление подачей полосы с системы автоматического управления (САУ). Другой (наладчик) осуществляет заправку в рабочие клети стана. Однако заправку полосы металла в направляющий блок осуществляют персоналом в количестве не менее двух человек. 5.6. Опасные зоны (вращающие валки стана) обозначены предупреждающими знаками (рис.11)

Рис.11 Предупреждающий знак 5.7. При монтаже стана соблюдать правила безопасности погрузки и разгрузки всех составляющих стана. Перед монтажом убедиться в наличии и исправности захватов и скоб, предназначенных для строповки агрегатов. 5.8. После монтажа стана на месте эксплуатации заземлить путем присоединения к общецеховому контуру заземления рамы, двигателя, пульт управления. Особое внимание уделить работоспособности кнопок управления и исполнительных механизмов. Все конечные выключатели должны быть надежно закреплены. 5.9. Перед тем, как запустить стан в работу, необходимо изучить паспорта на все составляющее оборудование, изучить устройство и принцип работы каждого агрегата. 5.10. При заправке листа в профилегибочный стан принять особые меры предосторожности, исключающие порезы рук о лист или затягивание рук между валками клетей. 5.11. Во время работы стана, в рабочей зоне (рис.12), ЗАПРЕЩЕНО нахождение посторонних лиц, кроме обслуживающего персонала.

Рис.12 Рабочая зона стана 5.12. В стадии подготовки и запуска стана все движения агрегатов, связанные с подачей профилируемого листа в отдельные агрегаты, должны быть выполнены в наладочном режиме.

ВНИМАНИЕ! 5.13. Запрещается эксплуатация стана при отсутствии защитных кожухов. 5.14. Запрещается эксплуатировать неисправное оборудование. 5.15. Ответственность за соблюдение безопасной эксплуатации возлагается на ответственное лицо. 5.16. Запрещается работать на оборудовании лицам, не достигшим 18 лет. 5.17. Провода проложенные от оборудования к пульту CАУ и к распределительному щитку выключателей должна находится в защитном металл рукаве. МОНТАЖ ОБОРУДОВАНИЯ Подготовка к монтажу 7.1.1. Проверить комплектность и целостность оборудования, а так же наличие заводского номера (рис.17).

Рис.17 Место установки таблички с заводским номером 7.1.2. Произвести расконсервацию поверхностей. 7.1.3. Проверить соответствие места установки оборудования степени защиты, указанной на табличке электродвигателя. 7.1.4. Проверить соответствие напряжения и частоты питающей электросети параметрам сети указанным на табличке электродвигателя. Эксплуатация изделия должна обеспечивать безопасную работу обслуживающего персонала. Порядок монтажа Перед монтажом стана необходимо проверить комплектность и произвести расконсервацию поверхностей. 7.2.1. Установить стан на заранее подготовленный фундамент при условии свободного доступа к установке во время эксплуатации. Марка бетона – не ниже 200, класс бетона – не ниже В15 при этом необходимо произвести выверку в продольном и поперечном направлении по уровню с помощью регулировочных пластин (рис.18) разной толщины (1…10 м). Точность установки 1 мм на 1000 мм (рис.19);

Рис. 18 Регулировочная пластина

Рис.19 Установка рамы на фундамент 3. Проверить натяжение ремня клиноремённой передачи нажатием на него между шкивами электродвигателя и редуктора с усилием 39Н. Прогиб ремня при этом должен быть равень15…25 мм. Для регулировки натяжного ремня необходимо ослабить болты крепления электродвигателя, в необходимом направлении, закрепить болты и ещё раз проверить натяжение ремня, надеть защитный кожух, (рис.20).

Рис.20 Проверка натяжения ремня 4. Надеть приводную цепь для этого: - надеть цепь на приводные звездочки редуктора и сменного блока; - вставить полузвено цепи в свободные отверстия на концах цепи (рис.21);

Рис.21 Сборка цепи - засшплинтовать соединительное звено цепи (рис.22.);

Рис.22 Соединительное звено цепи

Рис.23 Общий вид на цепь с успокоителем (Н)

Рис.24 Конструкция успокоителя цепи 1- корпус; 2 – фторопластовый успокоитель; 3 – прижимная пружина; 4 – болт-с контргайкой; 5 – крепежный кронштейн. - произвести натягивание приводной цепи Прогиб цепи при этом должен быть равен 15…25 мм. Для регулировки цепи необходимо вкручивать регулировочный винт в успокоитель (рис24;4), пока цепь не натянется. 5. Установить защитные кожуха (рис.25) крепёжными элементами к раме стана.

Рис.25 Защитные кожуха

ВНИМАНИЕ! Не допускается работа стана без защитных кожухов. 6. Установка датчика угловых перемещений «энкодер».

ВНИМАНИЕ! При переустановке «энкодера» необходимо соблюдать повышенную осторожность, так как возможна потеря точности настройки «энкодера».

Рис. 26 Место крепления датчика угловых перемещений - аккуратно не задевая соседнюю клеть пластиковыми колёсиками датчика (рис.27), присоединяем его к кожуху (рис.26) и закручиваем крепёжные элементы. Плавно опускаем «энкодер» во избежание его повреждений.

Рис.27 Датчик угловых перемещений с креплением При монтаже стана следует соблюдать требования указанные в ГОСТ 12.3.026. СРОК СЛУЖБЫ ОБОРУДОВАНИЯ Гарантийный ресурс безотказной работы профилегибочного стана Р-10.8, а также его комплектующих составляет 1 год при двухсменном режиме работы, соблюдении условий транспортирования, хранения и эксплуатации согласно требованиям настоящего руководства. Технический ресурс эксплуатации инструмента составляет 5 лет при двухсменной эксплуатации. Обслуживания

ТО– 1 производится ежедневно. Перед началом работы провести внешний осмотр. Проверить, и убедится в исправности всех узлов: приводов, редукторов, рабочих клетей. Проверить наличие и исправность ограждений, наличие масла в масленках. Протереть ролики чистой ветошью. Убрать посторонние предметы из рабочей зоны. ТО – 2 производится один раз в месяц. Проверить на нагрев подшипники двигателей, редукторов, рабочих клетей, наличие смазки и уровень масла в редукторе. При необходимости долить масло. Провести осмотр крепежных деталей, при необходимости подтянуть. ТО – 3 производится один раз в три месяца. Провести чистку механизмов от грязи и пыли. Проверить на нагрев подшипники. Провести регулировку рабочих органов. Проверить на нагрев подшипники. Произвести регулировку рабочих органов. Проверить крепление приводов, вращение и исправность роликов и разматывателя. Проверить уровень масла в редукторах. При снижении уровня масла вследствие течи, масло доливать только после устранения причин, вызывающих подтекание. ТО – 4 производится один раз в год. Произвести ревизию подшипниковых узлов. Заменить смазку в подшипниках. Заменить масло в редукторах. Произвести проверку параметров точности. При проведении технического обслуживания согласно ГОСТ 2.610-2006 необходимо вести журнал по учету ТО в котором содержится дата проведения ТО, вид ТО, наработка изделия на момент начала обслуживания и подписи лиц, выполнивших и проверивших выполнение работ. Журнал рекомендуется вести в виде таблицы 3. При эксплуатации также необходимо вносить эксплуатационные данные: настройка, регулировка, ремонт в таблице 4 – Сведения об эксплуатации. Ремонт оборудования 10.2.1. Гарантийный ремонт производится сервисной службой производителя согласно гарантийным обязательствам. 10.2.2. Послегарантийный ремонт производится согласно договору с сервисной службой предприятия - изготовителя.

Таблица 3 – Учет технического обслуживания

Таблица 4 – Сведения об эксплуатации

ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА 12.1. Предприятие-изготовитель гарантирует: 12.1.1. Соответствие характеристик оборудования показателям, указанным в таблице 2. 12.1.2. Надежную и безаварийную работу оборудования при соблюдении потребителем условий хранения, транспортировки, правил монтажа, эксплуатации изделия и технического обслуживания, указанных в данном руководстве. 12.1.3. Замену деталей, узлов, при условии сохранения комплектности в течение гарантийного срока при условии соблюдения требований п. 12.1.2.

12.2. Гарантийный срок 12 месяцев со дня пуска в эксплуатацию, при условии установки и наладки представителями завода изготовителя. Если установка и наладка производится своими силами или представителями сторонних организаций гарантийный срок составляет 12 месяцев со дня продажи. Дата продажи оборудования проставляется в гарантийных талонах и заверяется печатью продавца. 12.3. Гарантийный срок эксплуатации покупных комплектующих изделий – в соответствии с документацией на них. 12.4. Гарантийные обязательства утрачивают силу в случаях: 12.4.1. Отсутствие заполненного гарантийного талона; 12.4.2. Отсутствие заполненного журнала учета технического обслуживания; 12.4.3. Отсутствие заполненных сведений об эксплуатации; 12.4.4. Отсутствие составленного акта рекламации; 12.4.5. Нарушение условий транспортирования, хранения и монтажа оборудования; 12.4.6. Замене отдельных деталей и узлов оборудования на другие, самостоятельно или с привлечением третьих лиц, а также внесение в него конструктивных изменений в период гарантийного срока; 12.4.7. Наличие повреждений различного характера, а именно: - механических; - вызванных попаданием внутрь оборудования посторонних предметов или веществ; - вызванных действием непреодолимой силы или третьих лиц. 12.4.8. При эксплуатации стана за пределами указанных в руководстве параметров. 12.5. Вышеперечисленные условия распространяются только на Стан профилегибочный Р-10.8. ПОРЯДОК ЗАМЕНЫ ПО ГАРАНТИИ

13.1. Условия замены по гарантийным обязательствам изложены в разделе 12 (п.п. 12.1. – 12.4.) 13.2. Для замены дефектных деталей и узлов оборудования необходимо предъявить представителю сервисной службы производителя: - заполненный гарантийный талон; - заполненные сведения об эксплуатации; - заполненный журнал учета технического обслуживания; - составленный акт рекламации; - дефектный узел или деталь (при наличии письменного согласия предприятия-изготовителя на разборку стана). ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И СПОСОБЫ ИХ УСТРАНЕНИЯ

Основные неисправности, которые могут возникнуть при эксплуатации автоматической линии и действия по их устранению, представлены в таблице 5. Таблица 5 – Основные неисправности и способы их устранения

ЭКОЛОГИЧЕСКАЯ БЕЗОПАСНОСТЬ СВЕДЕНИЯ О РЕКЛАМАЦИЯХ Потребитель предъявляет рекламации заводу-изготовителю в случае невыполнения им договорных обязательств по качеству изготовленного оборудования. В этом акте должны быть указаны характер поломки и предположительная причина. Акт должен быть выслан заводу изготовителю не позднее пяти рабочих дней с момента обнаружения поломки. Акт рекомендуется вести в виде таблицы 6.

Таблица 6 – Рекламации

Акт гарантийного ремонта № ____ от «____»________________200__г.

Содержание

ВНИМАНИЕ! Незаконное копирование способа и устройства стана

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-22; просмотров: 238; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.244.34 (0.011 с.) |

Этот символ указывает, что в документации на изделие имеется важная инструкция по его использованию или обслуживанию.

Этот символ указывает, что в документации на изделие имеется важная инструкция по его использованию или обслуживанию. Этот символ указывает, что внутри данного оборудования имеется опасное напряжение, которое может привести к поражению электрическим током.

Этот символ указывает, что внутри данного оборудования имеется опасное напряжение, которое может привести к поражению электрическим током. Этот символ указывает, что оборудование создаёт шум неприятный для человека, который может привести к поражению органов слуха.

Этот символ указывает, что оборудование создаёт шум неприятный для человека, который может привести к поражению органов слуха. Настоящий продукт маркирован знаком соответствия на основании сертификата соответствия, выданного органом по сертификации – Ростест-Москва.

Настоящий продукт маркирован знаком соответствия на основании сертификата соответствия, выданного органом по сертификации – Ростест-Москва.