Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Огляд конструкцій газогенератора із оберненим процесом газифікаціїСодержание книги

Поиск на нашем сайте

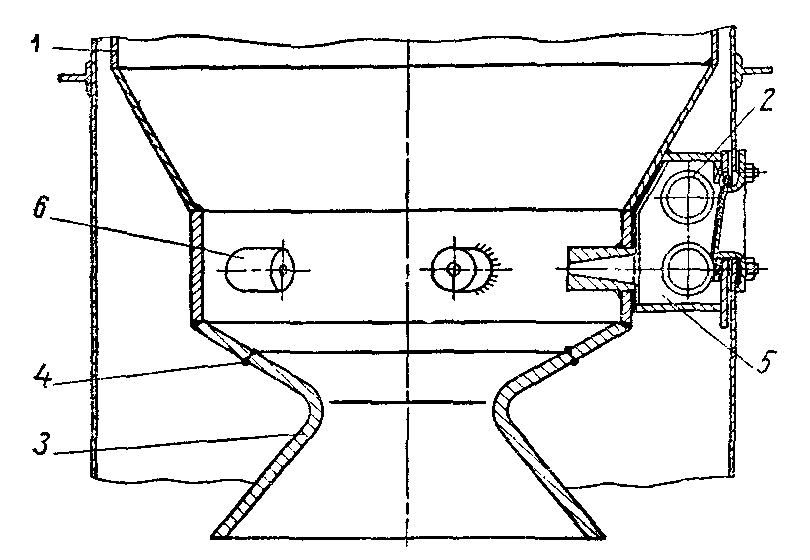

Як було зазначено вище, газогенератори із оберненим процесом газифікації призначені для роботи на твердих паливах, у яких порівняно високий вміст летких. Хоч цей компонент палива при згорянні утворює велику кількість теплоти, та у процесі газифікації та під час охолодження чинить негативний вплив на генераторну установку, конденсуючись на стінках трубопроводів, у каналах систем охолодження і очищення. Тому, конструкція газогенератора із оберненим процесом передбачає згоряння і розклад смолистих компонентів у процесі газифікації. Розглянемо конструктивні особливості газогенераторів із оберненим процесом газифікації, які входили до складу транспортних газогенераторних установок. Конструкція газогенератора ГАЗ-42 (рис.Рисунок 2.12) є типовою для класу газогенераторів, які призначені для газифікації деревини. Газогенератор складається із циліндричного корпусу 1, який виготовлено із 2-міліметрової сталі, завантажувального люку 2 та внутрішнього бункеру 3, до нижньої частини якого приварена стальна лита камера газифікації 8 із периферійним підведенням повітря (через фурми). Для захисту від роз’їдання кислотами, які утворюються при сухій перегонці палива у бункері, його внутрішня поверхня покривають емаллю чи тонким мідним листом. Нижня частина корпусу газогенератора слугує зольником, у якому накопичуються залишки процесу газифікації (зола, дрібне деревне вугілля), які періодично видаляються через люк 7. Верхня частина зольника і камера газифікації заповнені деревним вугіллям, над яким у бункері знаходяться частково обвуглені, а ще вище не обвуглені цурки деревини. Газогенератор працює наступним чином: повітря під дією розрідження, яке створюється двигуном, відкриває зворотній клапан 5 і через клапанну коробку 4, футорку 6, повітряний пояс і фурми поступає у камеру 8 газифікації. Утворений газ виходить із під юбки камери 8, піднімається догори, проходить через простір між корпусом і бункером і відкачується через газовідбірний патрубок 10, який розміщений у верхній частині корпусу газогенератора. Рівномірний відбір газу по всій окружності газогенератора забезпечується відбивачем 9, який приварений до внутрішньої стінки корпусу 1 зі сторони газовідбірного патрубку 10.

Рисунок 2.12 – Газогенератор ГАЗ-42 оберненого процесу газифікації для цурок деревини (газовідбірний патрубок умовно повернутий на 47º).

Для більш повного розкладання смолистих речовин у камері газифікації передбачено звуження – горловина. При такій форми камери потік повітря і гарячих газів направляється від фурм до центру камери, внаслідок чого температура у камері підвищується, що сприяє більш повному розкладанню смол. Для забезпечення оптимальної продуктивності газогенератора та мінімальної кількості смол у газі на виході із нього, відношення діаметру камери газифікації Із точки зору забезпечення нормального робочого процесу камера газифікації такого типу вважалась достатньо досконалою, Проте вона піддавалась впливу великих термічних навантажень внаслідок нерівномірного нагрівання її стінок. У результаті цього у ній після певного ресурсу роботи з’являлись тріщини, і камера виходила із ладу. Камера газифікації газогенератора, яка зображена на рис. Рисунок 2.13, у цьому плані є більш досконалішою, так як не має жорсткого фурменного поясу.

Рисунок 2.13 – Камера газифікації із індивідуальним підводом повітря до фурм: 1 – бункер; 2 – труба підводу повітря до фурми; 3 – юбка камери; 4 – зварювальний шов; 5 – клапанна коробка; 6 – фурма. Повітря із клапанної коробки підводиться до фурм по окремим тубам, які можуть вільно деформуватись при нагріванні. Інтенсивний підігрів повітря у трубах дещо покращує процес газифікації. На рис. Рисунок 2.14 показана камера газифікації автомобіля УралЗИС-352, конструкція якої теж дещо удосконалена. Вона має змінну конусну вставку – горловину, яка відлита із легованої сталі. Сама камера зварена із 8-міліметрової листової вуглецевої сталі. Горловина опирається на чотири штирі, округлі головки яких приварені до корпусу камери із зовнішньої сторони. Для надійного ущільнення між стінкою камери і горловиною розміщено азбестова прокладка, а поверх неї насипана зола.

Рисунок 2.14 – Камера газифікації газогенератора УралЗИС-352 оберненого процесу газифікації для цурок деревини: 1 – камера газифікації; 2 – повітропідвідна коробка; 3 – фурма; 4 – горловина; 5 – зольниковий люк; 6 – колосникова решітка; 7 – азбестова прокладка; 8 – зола; 9 – важіль шурування;

Під камерою газифікації розміщена колосникова решітка, середня рухома частина якої може гойдатись за допомогою важеля, який розміщений зовні на боковій стінці газогенератора. Використання колосникової решітки зменшує кількість пилу, який виноситься із газогенератора, та забезпечує очищення зольника, не порушуючи шару вугілля у відновлювальній зоні. При розробці транспортних газогенераторних установок гостро стояла проблема вибору матеріалу для виготовлення камер газифікації. Суцільні литі камери газифікації відливались із жаростійкої або із простої вуглецевої сталі із наступним насиченням її поверхні алюмінієм. У камерах газифікації, які складались із окремих деталей, із жаростійкої сталі виготовлялись тільки горловини. Проте, ресурс усіх перерахованих конструкцій був досить обмеженим і складав лише 20000 – 40000 км пробігу автомобіля. Із метою спрощення конструкції камер газифікації та збільшення їх робочого ресурсу інколи застосовувались газогенератори із центральним підводом повітря за допомогою спеціального сопла (рис. Рисунок 2.15).

Рисунок 2.15 – Газогенератор оберненого процесу газифікації для роботи на деревині із центральним підведенням повітря.

Такого типу газогенератор зазвичай має бункер без підігріву і камеру газифікації 1 конічної форми. Для розкладання смол у камері газифікації передбачено звуження прохідного перерізу у камері, яке зумовлене конічною формою камери і розміщенням центрального сопла 2 знизу. Необхідне для газифікації повітря підводиться до сопла знизу, через клапанну коробку. Змінною деталлю є сопло 2, яке виготовляється із жаростійкої сталі. Так як зона горіння зосереджена у центрі камери газифікації, стінки останньої у меншій мірі піддаються дії високої температури, тому така камера має тривалий термін експлуатації, у порівнянні із попередніми конструкціями. Головним недоліком газогенератора із центральним підведенням повітря є зависання у них палива. Це відбувається внаслідок того, що паливо, яке знаходиться на периферії, гірше обгорає, ніж у центрі камери, і утворює зводи. Також, після випробовувань було з’ясовано, що ступінь нерівномірності роботи двигуна, яки працює від такого газогенератора, значно збільшується. Це означає, що газогенератор не може постійно забезпечувати однаковий склад газу, тобто стійкість процесу газифікації нижча, ніж при периферійному підведенні повітря. Для газифікації зольних сортів смолистих палив (торф, буре вугілля, брикетована солома), які мають низьку температуру плавлення золи, використовуються камери тільки із периферійним підведенням повітря і без використання конусної горловини. Переважна кількість газогенераторів, які працюють на смолистих паливах, мають верхній відбір газу, при якому фізичне тепло газу використовується для підігрівання палива у бункері. Таке пристосування хоча і дещо ускладнює конструкцію, проте підвищує к.к.д. газогенератора. Крім цього, підігрів бункера покращує зсідання палива, так як усуває прилипання шматків палива, які покриті смолою, до стінок бункера, таким чином, підвищуючи стійкість роботи газогенератора.

|

||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 265; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.166.207 (0.009 с.) |

до діаметру горловини

до діаметру горловини  повинне мати значення у діапазоні від 1,6 до 2,3.

повинне мати значення у діапазоні від 1,6 до 2,3.