Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Силы, действующие на шатунную шейку коленчатого валаСодержание книги

Поиск на нашем сайте

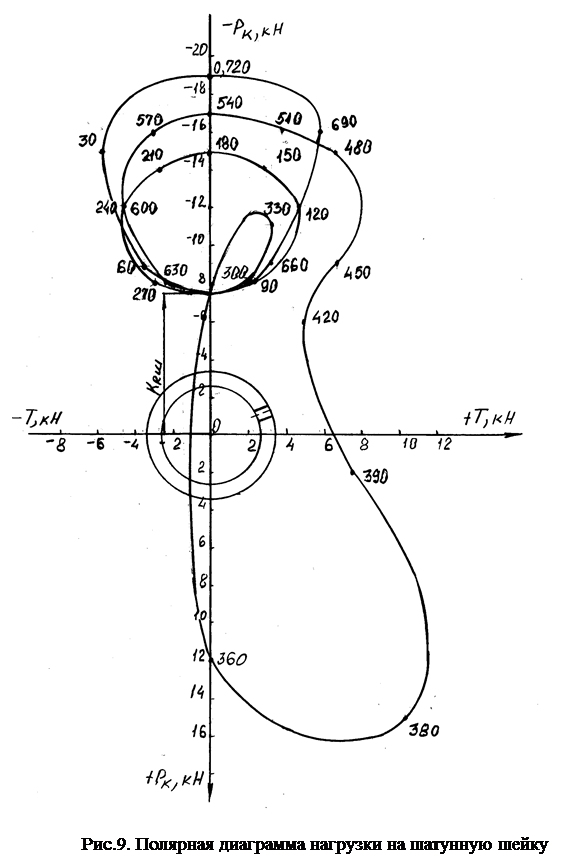

Суммарную силу, действующую на шатунную шейку по радиусу кривошипа определим по формуле Рк = К + КRш = (К – 7,402), кН где К = рk*Fп = рk * 0,00528*103, кН Результирующую силу, действующую на шатунную шейку определим по формуле

Расчеты сводим в таблицу 10. Строим развернутую и полярную диаграммы нагрузки на шатунную шейку. Среднее значение Rш.ш.ср Rш.ш.ср = F*Мр/ОА = 14010*0,178/204 = 12,2 кН Rш.ш.мах = 19,5 кН; Rш.ш.мин = 7,5 кН

Таблица 10

Расчет основных деталей двигателя Расчет поршневой группы Расчет поршня Исходные данные для расчета поршня. По данным теплового и динамического расчета: Диаметр цилиндра - D = 82 мм Ход поршня - S = 70 мм Максимальное давление сгорания - рzд = 6,82 МПа (j=380°) Площадь поршня - Fп = 0,00528 Наибольшая удельная нормальная сила - рN max = 0,4 МПа Масса поршневой группы - mп = 0,528 кг По табл. 12.1. [1] принимаем: Толщина днища поршня d = (0,05…0,09)*D = =(0,05…0,09)*82=4,1…7,4 = 7 мм Высота поршня Н=(0,08…1,2)*D=(0,8…1,2)*82=66…98 = 82 мм Высота юбки поршня hю = (0,6…0,75)*D = (0,6…0,75)*82 = 49…61 = 55 мм Радиальная толщина кольца t = (0,035…0,045)*D = (0,035…0,045)*82 = 2,9…3,7 = 3,5 мм Радиальный зазор кольца в канавке поршня Dt = 0,7…0,95 мм = 0,9 мм Толщина стенки головки поршня S = (0,05…0,1) * D = = (0,05…0,1) * 82 = 4,1…8,2 = 8 мм Величина верхней кольцевой перемычки hп = (0,03…0,05)*D = (0,03…0,05)*82 = 2,5…4,1 = 3 мм Высота кольца а = 1,5…4,0 мм = 3 мм Число и диаметр масляного канала n'м = 8; dм = (0,3…0,5)*a = (0,3…0,5)*3 =0,9…1,5 = 1 мм Материал поршня – алюминиевый сплав aп = 22*10-6 1/К Материал гильзы цилиндра – серый чугун aц = 22*10-6 1/К

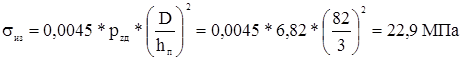

Напряжения изгиба в днище поршня

где ri = D/2 – (s+t+Dt) = 82/2 – (8+3,5+0,9) = 28,6 мм Допускаемое напряжение изгиба при наличии ребер жесткости [s]из = 150 МПа Напряжения сжатия в сечении х-х sсж = Рzд /Fх-х = 0,036 / (1574*10-6) = 22,8 МПа £ [s]сж = 40 МПа где Рzд = рzд*Fп = 6,82*52,8*10-4 = 0,036 МН

dк = D – 2*(t+Dt) = 82 – 2*(3,5+0,9)=73,2 мм

Напряжения разрыва в сечении х-х Максимальная угловая скорость холостого хода

Масса головки поршня, расположенная выше сечения х-х mx-x = 0,5*mп = 0,5*0,528 = 0,264 кг Максимальная разрывающая сила Рj = mx-x*R*w2х.х.мах*(1+l)=0,264*0,035*6802*(1+0,25)*10-6=0,005341 МН Напряжение разрыва sр = Рj/Fx-x = 0,005341/(1574*10-6) =3,4 МПа £ [s]р = 10 МПа Напряжения в верхней кольцевой перемычки среза изгиба эквивалентные

Удельное давление поршня на стенку цилиндра

Диаметры головки и юбки поршня с учетом монтажных зазоров Dг = D - Dг = 82 – 0,57 = 81,43 мм Dю = D - Dю = 82 – 0,16 = 81,84 мм где Dг = 0,007 * D = 0,007* 82 = 0,57 мм Dю = 0,002 * D = 0,007* 82 = 0,16 мм

Диаметральные зазоры в горячем состоянии D'г = D*[1+aц*(Тц – Т0)]-Dг*[1+aп*(Тг-Т0) = 82*[1+11*10-6*(385-288)] – 81,43*[1+22*10-6*(550-288)]= 0,19 мм D'ю = D*[1+aц*(Тц – Т0)]-Dю*[1+aп*(Тю-Т0) = 82*[1+11*10-6*(385-288)] – 81,84*[1+22*10-6*(420-288)]= 0,009 мм Тц = 383…388 = 385К; Тг = 473…723 =550К; Тю = 403…473 = 420К принято по [1] при жидкостном охлаждении.

Расчет поршневого кольца Материал кольца – серый легированный чугун, Е = 1,2*105 МПа Среднее давление кольца на стенку цилиндра

где А0 = 3*t = 3*3,5 = 10,5 мм – разность между величинами зазоров замка кольца в свободном и рабочем состоянии. Напряжение изгиба кольца в рабочем состоянии

где m = 1,75 – коэффициент, зависящий от способа надевания кольца. Монтажный зазор в замке поршневого кольца Dк = D'к + p*D*[aк*(Тк-Т0)-aц*(Тц-Т0)]= = 0,08 + p*82*[11*10-6*(500-288)-11*10-6*(385-288)] = 0,405 мм где D'к = 0,06…0,1 мм = 0,08 мм – минимально допустимый зазор в замке кольца во время работы двигателя; Тц = 385К; Тк =473…573 = 500К при жидкостном охлаждении.

Расчет поршневого пальца Исходные данные для расчета Наружный диаметр пальца dп = (0,22…0,28)*D = (0,22…0,28)*82 = 18… 23 = 23 мм Внутренний диаметр пальца dв = (0,65…0,75)*dп = (0,65…0,75)*22 = 14,3…16,5 = 14 мм Длина пальца lп = (0,85…0,9) * D = (0,85…0,9) * 82 = 70…74 = 70 мм Длина втулки шатуна lш = (0,28…0,32)*D = (0,28…0,45)*82=23…36 = 30 мм Расстояние между торцами бобышек b = (0,3…0,5)*D = (0,3…0,5)*82 = 25…41 = 30 мм Материал поршневого пальца – сталь 15Х, Е = 2*105 МПа Частота вращения при максимальном крутящем моменте nм = 3000 мин-1 Расчетная сила, действующая на поршень Р = Рzmax + k*Pj = 0,036 + 0,8*0,0023 = 0,0378 МН где Рzд = рzд*Fп = 6,82*52,8*10-4 = 0,036 МН Рj = mп*R*w2м*(1+l) = 0,528*0,035*3142*(1+0,25)*10-6=0,0023 МН

k = 0,76…0,86 = 0,8 – коэффициент, учитывающий массу поршневого пальца. Удельное давление пальца на втулку поршневой головки шатуна

Удельное давление пальца на бобышки

Напряжение изгиба в среднем сечении пальца

где a = dв / dп = 14 / 23 = 0,061 Касательные напряжения среза в сечениях между бобышками и головкой шатуна

Наибольшее увеличение горизонтального диаметра пальца при овализации

- в горизонтальной плоскости

- в вертикальной плоскости

- в горизонтальной плоскости

Расчет шатунной группы Расчет поршневой головки Исходные данные для расчета Масса шатунной группы - mш = 0,792 кг По табл. 13.1 [1] принимаем Наружный диаметр поршневой головки dг = (1,25…1,65)*dп = (1,25…1,65)*23 = 29…38 мм = 35 мм Внутренний диаметр поршневой головки d = (1,1…1,25)*dп = (1,1…1,25)*23 = 25,3…29,7 мм = 26 мм Радиальная толщина стенки головки hг = (dг – d)/2 = (35 – 26)/2 = 4,5 мм Радиальная толщина стенки втулки sв = (d – dп)/2 = (26 – 23)/2 = 1,5 мм Материал шатуна – углеродистая сталь 45Г2: Еш = 2,2*105 МПа; aг = 1*10-5 1/К; - предел прочности - sв = 800 МПа; - пределы усталости: при изгибе s-1 = 350 МПа и при растяжении-сжатии s-1р = 210 МПа; - предел текучести sт = 420 МПа. - коэффициенты приведения цикла при изгибе as = 0,17 и растяжении- сжатии as = 0,12. Материал втулки – бронза: Ев = 1,15*105 МПа; aв = 1,8*10-5 1/К;

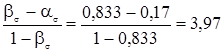

Определяем коэффициенты - при изгибе

- при растяжении

Расчет сечения I-I на растяжение Максимальное напряжение пульсирующего цикла

где mв.г. = 0,06*mш = 0,06*0,792=0,047 кг–масса головки выше сечения I-I. Среднее напряжение и амплитуда цикла sm0 = sa0 = smax /2 = 43,1/2 = 21,5 МПа sак0 = sа0*ks/(eм*eп) = 21,5*1,272/(0,86*0,9) = 35,3 МПа где ks - эффективный коэффициент концентрации напряжений ks = 1,2 + 1,8 * 10-4*(sв – 400) = 1,2 + 1,8 * 10-4 * (800 – 400) = 1,272 eм = 0,86 – масштабный коэффициент; eп = 0,9 – коэффициент шероховатости поверхности. sак0/sm0 = 35,3/21,5 = 1,64 > (bs - as)/(1-bs) = 0,76 Запас прочности в сечении I-I определяется по пределу усталости

Напряжение от запрессованной втулки - суммарный натяг DS = D + Dt = 0,04 + 0,023 = 0,063 мм где D = 0,04 мм – натяг бронзовой втулки; Dt = d*(aв - aг)*DТ = 26*(1,8*1-5 – 1*10-5)*110 = 0,023 мм – температурный натяг; DТ = 110К – средний подогрев головки и втулки.

Удельное давление на поверхности соприкосновения втулки с головкой

Напряжение от суммарного натяга на внутренней поверхности головки

Напряжение от суммарного натяга на внешней поверхности головки

Расчет сечения А-А на изгиб Максимальная сила, растягивающая головку на номинальном режиме РjN = mп *R*w2 (1+l) = 0,528*0,035*6072*(1+0,25) = 8511 Н Нормальная сила и изгибающий момент в сечении 0-0 Nj0 = PjN*(0,572-0,0008*jш.з.) = 8511*(0,572-0,00008*105) = 4153 Н Мj0 = PjN*rср* (0,00033*jш.з. – 0,0297) = = 8511*0,015*(0,00033*105-0,0297)= 0,83 Н*м где rср = (dг + d)/4 = (35+26)/4 = 15,25 мм – средний радиус головки; jш.з= 105° - угол заделки. Нормальная сила и изгибающий момент в расчетном сечении от растягивающей силы Njj ш.з. = Nj0*cos jш.з. + 0,5*РjN*(sin jш.з. – cos jш.з.) = = 4153*cos 105°+0,5*8511*(sin 105°-cos 105°) = 4137 H Mjjш.з. = Мj0+Nj0*rср*(1-cos jш.з.)-0,5*РjN*rср*(sin jш.з.-cos jш.з.)= = 0,83+4153*0,015*(1-cos 105°)-0,5*8511*0,015(sin 105°-cos 105°) = = 1,07 Н*м

Напряжение на внешнем волокне от растягивающей силы

где

Fг = (dг – d)*lш = (35-26)*30=270 мм2 ; Fв = (d – dп)*lш = (26-23)*30=90 мм2 Суммарная сила, сжимающая головку Рсж = (рzд – р0)*Fп – mп* R*w2*[cos j + l*cos (2*j)] = = (6,82-0,1)*0,00528*106-0,528*0,035*6072*[cos 380°+0,25*cos(2*380°)] = = 23 867 Н Нормальная сила и изгибающий момент в расчетном сечении от сжимающей силы

где Nсж0/Рсж = 0,0005; Мсж0/(Рсж*rср) = 0,0001

Напряжение на внешнем волокне от сжимающей силы

Максимальное и минимальное напряжения асимметричного цикла smax = s'a + saj = 69 + 35,6 = 104,6 МПа smin = s'a + sa сж = 69 – 3,7 =65,3 МПа Среднее напряжение и амплитуда напряжений sm = (smax + smin)/2 = (104,6 + 65,3)/2 = 85 МПа sа = (smax - smin)/2 = (104,6 - 65,3)/2 = 19,6 МПа sак = sа*ks/(eм*eп) = 19,6*1,272/(0,86*0,9) = 32,2 МПа sак/sm = 32,2/85 = 0,38 < (bs - as)/(1-bs) = 2,56 Запас прочности в сечении А-А определяем по пределу текучести nтs = sт/(sак + sm) = 420/(32,2+85) = 3,6

Расчет стержня шатуна Исходные данные для расчета Сжимающая сила - Рсж = [(рzд - р0)*Fп - mj*R*w2*(сos j +l*cos(2*j))] = = [(6,82 – 0,1)*0,00528*106– 0,746*0,035*6072 *(cos 380°+0,25*cos 760°)] = = 24600 Н Растягивающая сила Рр =[pг*Fп - mj*R*w2*(1+l)] = = [0,106*0,00528*106 - 0,746*0,035*6072*(1+0,25)] = - 11465 H Lш = 140 мм По табл. 13.5 получаем для рис.11 hш min = (0,5…0,55)*dг = (0,5…0,55)*35 = 18 мм hш = (1,2…1,4)*hш min = (1,2…1,4)*18 = 21,6…25,2 мм = 24 мм bш = (0,5…0,6)*lш = (0,5…0,6)*30 = 15…18 мм аш = tш = 2,5…4 мм = 3,5 мм Площадь и моменты инерции расчетного сечения В-В Fср = hш*bш – (bш – aш) * (hш –2*tш) = 24*18-(18-3,5)*(24-2*3,5) =185,5 мм2 Ix = [bш*h3ш-(bш-aш)*(hш-2*tш)3]/12 = [18*243-(18-3,5)*(24-2*3,5)3]/12= =14799 мм4 Iy = [hш*b3ш-(hш-2*tш)*(bш-aш)3]/12= [24*183-(24-2*3,5)*(18-3,5)3]/12 = = 7345 мм4 Максимальное напряжение от сжимающей силы - в плоскости качания шатуна smax x = Kx*Pсж/Fср = 1,091*24600/185,5 = 144 МПа £ [s] = 250 МПа где - в плоскости, перпендикулярной плоскости качания smax у = Kу*Pсж/Fср = 1,023*24600/185,5 = 136 МПа £ [s] = 250 МПа где L1 = Lш – (d + d1)/2 = 140 – (26+54)/2 = 100 мм Минимальное напряжение от растягивающей силы smin = Pp/Fср = -11465/185,5 =- 62 МПа Среднее напряжение и амплитуда цикла smх = (smax х + smin)/2 = (144 - 62)/2 = 41 МПа smу = (smax у + smin)/2 = (136 - 62)/2 = 37 МПа sах = (smax х - smin)/2 = (144 + 62)/2 = 103 МПа sау = (smax у - smin)/2 = (136 + 62)/2 = 99 МПа sакх = sах*ks/(eм*eп) = 103*1,272/(0,86*0,9) = 129 МПа sаку = sау*ks/(eм*eп) = 99*1,272/(0,86*0,9) = 91 МПа sакх/smх = 169/41 = 4,12 > (bs - as)/(1-bs) = 0,76 sаку/smу = 101/37 = 2,7 > (bs - as)/(1-bs) = 0,76 Запасы прочности определяем по пределу усталости nsx = s-1p/(sакх+ as*smx) = 210/(129+0,12*41) = 1,57 ³ [n] = 1,5 nsx = s-1p/(sаку+ as*smу) = 210/(91+0,12*37) = 2,2 ³ [n] = 1,5

Расчет масляного насоса Общее количество теплоты, выделяемой топливом в течение 1 с из теплового расчета Q0 = 250555 Дж. Количество теплоты, отводимой маслом от двигателя Qм = 0,021*Q0 = 0,021*250555 = 5262 Дж/с Циркуляционный расход масла Vц = Qм / rм * cм * DTм = 5262*10-3/(900*2,094*10) = 2,8*10-4 м3/с где rм = 900 кг/м3 – плотность масла; см = 2,094 кДж/(кг*К) – теплоемкость масла; DТ = 10К – температура нагрева масла в двигателе. Циркуляционный расход с учетом стабилизации давления масла в системе V' = 2*Vц = 2*2,8*10-4 = 5,6*10-4 м3/с Расчетная производительность насоса Vр = V'/hн = 5,6*10-4/0,7 = 8*10-4 м3/с где hн = 0,7 – объемный коэффициент подачи. диаметр начальной окружности шестерни d0 = z*m = 8*4,5 = 36 мм где m = 4,5 мм – модуль передачи; z = 8 – число зубьев шестерни. Диаметр внешней окружности шестерни d = m*(z+2) = 4,5*(8+2) = 45 мм Частота вращения шестерни nн = 2500 мин-1 Окружная скорость на внешнем диаметре шестерни uн= p*d*nн/60 = p*0,045*2500/60 = 5,9 м/с Длина зуба шестерни

Мощность, затрачиваемая на привод масляного насоса

где р = 40*104 Па – рабочее давление масла в системе; hм.н. = 0,87 – механический к.п.д. насоса.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 335; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.8.126 (0.009 с.) |

£ [s]из = 150 МПа

£ [s]из = 150 МПа

£ [s]экв = 40 МПа

£ [s]экв = 40 МПа МПа £ [q1] = 1 МПа

МПа £ [q1] = 1 МПа МПа £ [q2] = 0,7 МПа

МПа £ [q2] = 0,7 МПа

Напряжение изгиба кольца при надевании его на поршень

Напряжение изгиба кольца при надевании его на поршень

Напряжения овализации на внешней поверхности пальца:

Напряжения овализации на внешней поверхности пальца:

Напряжения овализации на внутренней поверхности пальца:

Напряжения овализации на внутренней поверхности пальца: - в вертикальнойплоскости

- в вертикальнойплоскости

£ [s] = 150 МПа

£ [s] = 150 МПа £ [s] = 150 МПа

£ [s] = 150 МПа

определены по таб. 13.2 и 13.3. [1].

определены по таб. 13.2 и 13.3. [1].