Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Система Управления Безопасностью Компании и судна.

СУБ Компании определяется ее политикой. Политика Компании – это документ, определяющий цели и задачи Компании, а также методы и средства достижения безопасной эксплуатации судов и предотвращения загрязнения окружающей среды (рис. 3).

Рисунок 3 – Концепция Системы Управления Безопасностью

Структура Компании должна обеспечивать выполнения требований СУБ (рис. 4).

Рисунок 4 – Ключевые лица СУБ Компании и их взаимосвязи Ответственность, полномочия и взаимодействия всего персонала судов и береговых подразделений должны быть четко определены и доведены до каждого (рис. 5).

Рисунок 5 – Схема функционирования СУБ между берегом и судном 2. ОЧИСТКА ОТ САЖИ Рукавный фильтр В зависимости от степени очистки α и назначения фильтры подразделяются на 3 класса: 1) фильтры тонкой очистки, α>99%, их применяют для улавливания токсичной пыли, аэрозоли, радиоактивных элементов; материал фильтров: асбест, металлокерамика, углеродная нить, фильтры регенерации не подвергаются; 2. фильтры, применяемые в системах приточно-вытяжной вентиляции, α = 75÷90% 3. промышленные фильтры для грубой очистки газовоздушных сред, α = 55÷75%, промышленное применение для очистки газа и сточных вод от пыли, взвешенных веществ. Конструкция рукавного фильтра приведена на рисунке 6.

Очистка отработанного газа от сажи с помощью электрофильтров Метод применяется для очистки газа от пыли, которая обладает свойством электропроводности. Стадии процесса очистки: · транспорт запыленного газовоздушного потока в электромагнитное поле, создаваемое высоким напряжением постоянного тока (10-12 тыс. В);

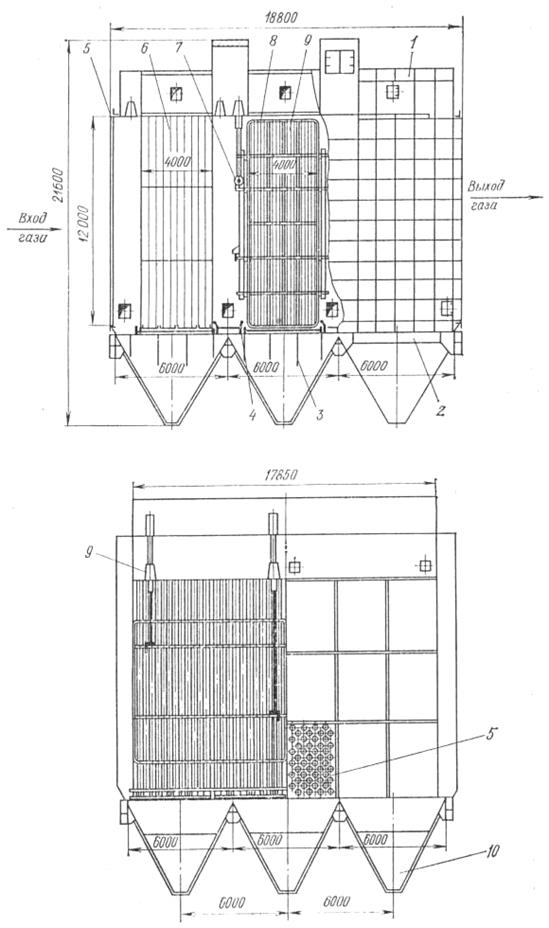

· ионизация частиц пыли, под действием электрического и магнитного полей, частицы пыли приобретают положительный или отрицательный заряд в зависимости от вида и размера частиц пыли; · транспорт положительно ионизированных частиц пыли к отрицательно заряженному электроду, а отрицательно заряженных к положительному; · осаждение ионизированных частиц пыли на соответствующих электродах; · удаление осевшей пыли с электродов в бункер; · удаление очищенного газовоздушного потока в атмосферу или последующую переработку. Фильтры требуют больших затрат энергии RЭ=0,4÷1,8 мДж/103м3 ГВС, обеспечивают высокую степень очистки a=99,99%, примеси аммиака и сернистого ангидрида повышают степень очистки. Диапазон диаметра частиц широкий dr=0,01÷100 мкм, температура 400÷500 0С. При температуре выше 500 0С повышается вязкость газа и снижается эффективность процесса очистки. Недостатки электрофильтров: повышенный расход электроэнергии, ограничение применения электрофильтров по свойству пыли «электропроводность». Конструкция промышленного пластинчатого электрофильтра приведена на рисунке 7.

Рисунок 7 – Электрофильтр КАТАЛИТИЧЕСКАЯ ОЧИСТКА Каталитическое окисление Катализ – способность материалов-катализаторов ускорять химические реакции, катализатор не вступает в реакцию. Типы каталитических реакций нейтрализации загрязнителей: · каталитическое окисление; · каталитическое восстановление. В процессе каталитической очистки газов вредные токсичные компоненты преобразуются в малотоксичные или нейтральные по уравнениям: [К1] 1. CO + 0,5O2 −−−−−→ CO2 + Q1 t, τ, C [К2] 2. SO2+ 0,5O2−−−−−−→ SO3+ Q2 t, τ, C [К3] 3. CHx + 3/2O2 −−−−−→ CO2 + H2O+Q3 , где: x = 2 и выше. t, τ, C Стадии процесса каталитической очистки: · диффузия компонентов газа к внешней поверхности катализатора; · молекулярная диффузия компонентов газа во внутреннюю поверхность катализатора; · химическая адсорбция компонентов газа во внутренней поверхности катализатора; · химическая реакция; · диффузия продуктов реакции и компонентов непрореагировавшего газа к внешней поверхности катализатора;

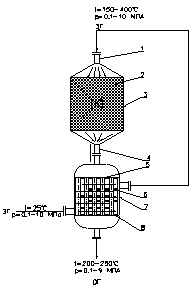

· десорбция компонентов газа от внешней поверхности катализатора в газовое ядро. Реактор шахтного типа(рисунок 8):

Рисунок 8 – Реактор шахтного типа

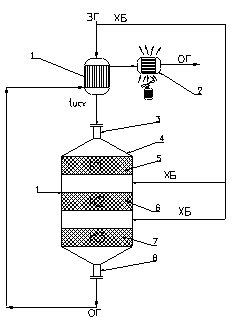

Реактор полочного типа (рисунок 9):

Рисунок 9 – Реактор полочного типа

|

|||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 360; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.234.141 (0.012 с.) |

Президент Компании

Президент Компании

решения

решения

Обсуждение

Обсуждение

Рисунок 6 – Рукавный фильтр

Рисунок 6 – Рукавный фильтр