Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Операции химико-термической обработки.Содержание книги Поиск на нашем сайте

Высокотемпературные процессы явл-ся основой промыш. технологий, получения целевого продукта из исходного сырья(чугун, известь, высоколегир. стали и т.д).

Процессы ХТО сост.основу термич.технологий заготовит. и механосборочного пр-ва машиностроительных заводов. Эти высокотемп.технолог.процессы позволяют получить не только оптимальное сочетание прочности и вязкости обраб.изделий, но и требуемое состояние пов-сти, т.е. избавиться от очистных мероприятий и снизить припуски на механическую обработку. ХТО применяется: для измен.хим.состава и св-в пов-сти(твердости, износостойкости, коррозии, устойчивости и т.д.) Выполняется путем диффузий (внедримым) опред.эл-тов из внешней среды в поверхностный слой Ме с последующим его охлаждением. Насыщение пов-стного слоя как правило предшествует закалке к низкому отпуску. К ХТО относятся: цементация, нитроцементация, азотирование, цианирование, хромирование, алитирование и т.д.

НИТРОЦЕМЕНТАЦИЯ -диффузное насыщение пов-сти Ме из газовойсреды азота и углерода. Бывают 2 видов: низкотемпер-ая (при t=500-700ᴼС), высокотем-ая(840-930ᴼС).Т.обр.повышает изностойкость, усталостную и контактную прочность Ме,а иногда и коррозионную устойчивость, т.е. чаще всего применяется для увеличения надежности деталей машин.Производится в основном в газообр-ой среде.

АЗОТИРОВАНИЕ -поверхн-ое насыщение стали азота при нагреве доt=500-700ᴼС в аммиаке. Азотированию подтвергаются Ме для повышения твердости, износостойкости и коррозионной стойкости. Чаще всего азотированию подтвергают детали изготовленные из стали, алюминия и молибден (0,3Х13).

ЦИАНИРОВАНИЕ -одновременное пов-стное насыщение сталиуглеродом и азотом при тем-ре 530-550ᴼС.Оно может вып-ся в жидкой и газообр-ой средах. Цианирование применяют для повышения стоимости в спиральных сверлах и др.быстрорежущих инстр-ах и деталей сложной конфигурации. Произв. чаще всего в жидкой среде(расплав солей).

ХРОМИРОВАНИЕ -насыщение пов-стного слоя детали хромом сцелью повышения жаростойкости и жаропрочности. Например при хромировании обычных углеродистых стале й их жаропрочность будет достигать 1000ᴼС.

АЛИТИРОВАНИЕ -поверхностное насыщение стали алюминием наглубину от 20 мкм до 1,2мм. При этом сталь приобретает высокую окаленостойкость(при t до 850ᴼС). Применяется алитирование для топливных баков, газогенераторных машин, чехлов термопар и т.д.

8.

Как обычно, для записи расчетной формулы м.б. записано ур-ние сохранения энергии и массы при взаимных превращениях форм движения энергии.

Баланс энергии: кол-во подведенной энергии равно кол-ву превращенной энергии.

где tт - искомая теоретическая температура, которая развивается при сжигании топлива в зоне огнетехнической установки; Qнр -теплота сгорания топлива; Qв. о V 0' c ' p д. г t в. о -теплота сгорания воздуха-окислителя,

где V 0' V 0 - действительный объѐм воздуха, подаваемого на горение; - коэффициент избытка воздуха; V 0- теоретический объѐм в-ха, подаваемого на горение; ккал Qэкз =1350 кг стали - экзотермическая теплота реакции горения;

Температуру нужно подсчитывать в наиболее нагретой зоне огнетехнической установки.

Если получится, что tфакт 1600°С, а самая высокая температура в

рабочем пространстве 1300°С (в соответствии с температурным графиком), достаточно снизить подачу топлива.

Важно лишь, чтобы tфакт t темпер. графика (д. г)

9.

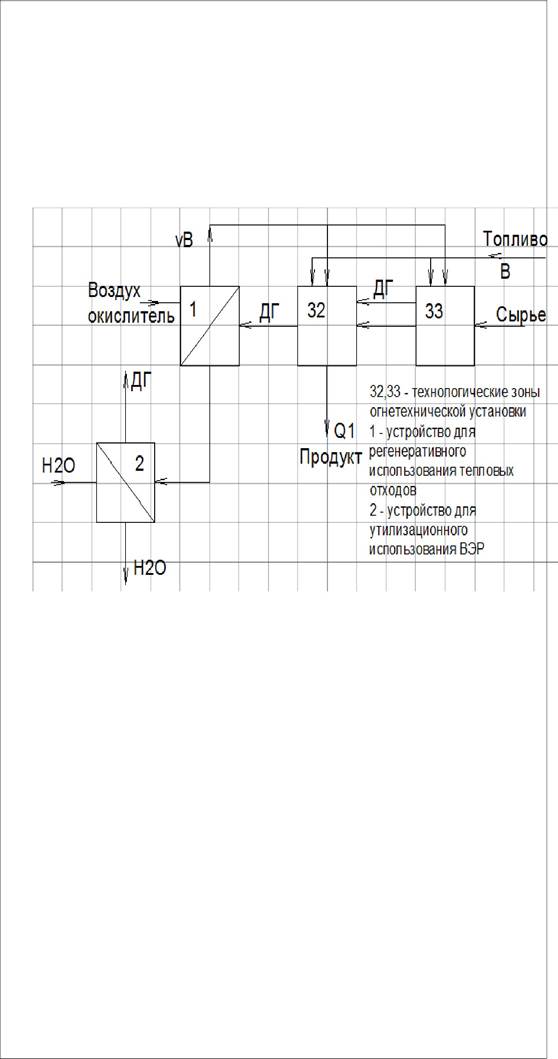

Регенеративное теплоиспользование – это использование тепловых отходов в установках, где они были произведены. Регенеративное теплоиспользование позволяет не просто утилизировать теплоту отходящих потоков (например, газов), но снижает расход топлива и, кроме того, улучшает работу основной технологической (например печи) или энергетической (например котельной) установки.

Внутреннее теплоиспользование предусматривает регенеративный подогрев компонентов рабочей смеси в рекуператорах и регенераторах. Подогрев воздуха-окислителя в таких теплообменниках отвечает трѐм температурным уровням: 500…700, 900…1100 и 1300…1500 К.

Нагрев воздуха до 700 К осуществляется в металлических рекуперативных теплообменниках (чугунных или стальных), которые изготавливаются из жаростойкого чугуна или углеродистой стали. Надѐжность их работы зависит от температуры теплоотдающей поверхности, которая в свою очередь определяется удельной тепловой нагрузкой q и интенсивностью теплообмена между вторичным теплоносителем (воздухом) и стенкой. Условия надѐжности работы поверхности нагрева будут обеспечены при достаточно интенсивном теплообмене со стороны вторичного теплоносителя даже при больших удельных тепловых нагрузках.

Подогрев, отвечающий второму температурному уровню, может происходить в металлических теплообменниках из жаропрочной хромистой стали, где в качестве легирующих элементов добавлены присадки хрома, кремния и алюминия, а также в керамических рекуператорах.

Нагрев в интервале 1300…1500 К необходим для организации горячего дутья при мартеновской плавке стали, варке стекла в печах ванного типа, для производства чугуна в доменных печах. Нагрев до такой температуры достигается в керамических теплообменниках регенеративного типа.

Т.о., установки для регенеративного подогрева подразделяются на металлические и керамические.

Стальные трубчатые рекуператоры обладают двумя несомненными преимуществами, обусловливающими их широкое применение: низкой металлоѐмкостью и высокой газоплотностью. Отдельные трубчатые элементы, из которых набирается поверхность нагрева, обеспечивает надѐжную газоплотность конструкции, что очень важно для тепловой форсировки поверхности нагрева, обеспечивающей перепад давления между теплоносителями порядка 2…4 кПа.

Керамические воздухоподогреватели распространены в чѐрной металлургии в теплотехнологических установках с внутренним теплоиспользованием. Эти воздухоподогреватели собираются из нормализованных труб и блоков, изготовленных из шамота, карборунда и шамотно-карборундовых масс. К недостаткам таких рекуператоров можно отнести низкую газоплотность трактов теплоносителей. Главный из недостатков керамических рекуператоров − переток вторичного теплоносителя в дымовой тракт, которые обусловлены значительными перепадами давлений теплоносителей. Керамические регенеративные воздухоподогреватели применяются при мартеновской плавке стали, варке стекла, производстве чугуна и др. В регенеративных теплообменниках процесс теплопередачи между теплоносителями разделѐн на два периода: в первом нагревается керамическая насадка теплообменника, в течение второго периода (охлаждение насадки) − происходит нагревание воздуха за счѐт отвода ранее аккумулированного тепла.

Существуют 2 схемы теплоиспользования: внутренняя (регенеративная) и внешняя (утилизационная). Обычно эти 2 схемы комбинируют. В результате такая комбинация оценивается энергетическим КПД: эн=(Q+Qдоп)/((В-∆В)∙Qнр), где Qдоп– на сторону, ∆В – регенератив. часть.

Ограниченные возможности использования теплоты энергетических отходов путем регенерации обусловили дальнейшее освоение теплоты в КУ с давлением перегретого пара 1,3..1,8 и 1,8…4,5 МПа. Выбор давления пара утилизационных установок обусловлен параметрами технологий в чѐрной, цветной металлургии, нефтехимической промышленности, где используется пар давлением 3,3…4 (всевозможные газо- и воздуходувки с паровым приводом) и 1,3…1,8 МПа (паровые приводы компрессоров и насосов и др.) в зависимости от температуры продуктов сгорания КУ делятся на низкотемпературные и высокотемпературные. Первая группа представлена конвективными КУ. Вторая группа этих котлов имеет ряд принципиальных особенностей, определяющихся тем, что топливный и технологический уносы, содержащиеся в д.г. ВЭР, находятся в жидком состоянии. КУ бывают с принудительной (многократной) и естественной циркуляцией

При выборе параметров пара низкотемпературной КУ следует помнить, что повышение давления пара приводит к ухудшению теплоиспользования. Это предопределяет использование этих КУ для покрытия тепловой нагрузки промышленного предприятия. Наряду с этим стремление снизить температуру уходящих из КУ газов ухудшает его технико-экономические характеристики.

Высокотемпературные КУ используются при компоновке элементов энерготехнологических установок.

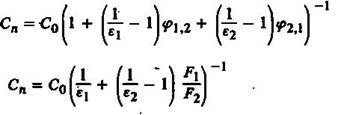

11. Расчет приведенного значения коэффициента лучеиспускания Сn.

Сп —приведенный коэффициент лучеиспускания:

— приведенная степень черноты системы тел,

участвующих в лучистом теплообмене (футеровка—газ—садка); Со —

коэффициент лучеиспусканий абсолютно черного тела:

К4); Тиз,ТС — температуры соответственно излучающего тела и садки, К.

εn = f1(τ, εг, εф, εм)

Известно, что приведенная степень черноты есть ф-ция 4 (теплофизические св-ва огнеупорных и теплоизоляционных материалов).

Для дальнейшего рассмотрения разберем методики расчета (εг., εм.,

εкл.) Излучение д.г. зависит от содержания в них СО2 и Н2О (VСО2 ;VН2О). Общая ф-ла для степени черноты газов: εг. = εСО2 +βεН2 * H2O H2O– степень черноты водяного пара; * H2O – условная степень черноты водяного пара

– поправочный коэффициент, учитывающий особенности излучения водяного пара г,i f (pi Sэф , Tг ), где рi – парциальное давление i – го газа, кПа; Тг – температура газа,

ºC (K); Sэф – эффективная длина пути луча, м. Для газового объема произвольной формы эффективную длину пути луча рассчитывают по формуле:

Sэф 3,6 VгFг ,

где Vг – объем, занимаемый газом, м3; Fг – площадь оболочки, в которую заключен газ, м2. Поправочный коэффициент находят по номограммам 1-3 в виде f (pH2OSэф, pH2O).

12 и 21 – угловые коэффициенты излучения соответственно с первого тела на второе и со второго тела на первое

Угловые коэффициенты излучения в системе, состоящей из двух поверхностей, удобно рассчитывать, используя свойства угловых коэффициентов:

а) свойство замкнутости

в) свойство невогнутости (для плоских и выпуклых поверхностей)

ii0.

Общая ф-ла для степени черноты газов: εг. = εСО2 +βεН2

где рi – парциальное давление i – го газа, кПа; Тг – температура

газа, ºC (K); Sэф – эффективная длина пути луча, м. Для газового объема произвольной формы эффективную длину пути луча рассчитывают по формуле: Sэф 3,6 Vг , Fг

где Vг – объем, занимаемый газом, м3; Fг – площадь оболочки, в которую заключен газ, м2. Поправочный коэффициент находят по номограммам 1-3 в виде f ( pH 2 O S эф , pH 2 O ).

Следует помнить, что для дыма органического т-ва εг. имеет значения в пределах 0.18…0.25 (серое тело). При оценке значения εкл. нужно обращаться к таблицам, помня, что футеровка сильно нагрета. εкл. = 0.65

– 0.95 (обычно 0.8).

Что касается εм., то эта величина так же табулирована по сорту стали и т-ре этого материала. Такие таблицы имеются для наиболее ходовых марок стали, обычно в начале нагрева ε принимается εм. = 0.5…0.7 (зона 1), затем εм. Вырастает до 0.8 даже до 0.85 (зона 2) и уже в конце, в зоне выдержки принимает значение εм. = 0.6…0.8, однако это не обязательно, т.к. Ме ведут себя по разному.

Определив εг., εм. и εкл., рассчитываем потоки qг.м. и qкл.м., а потом их сложим и разделим на соответствующее Т между дымом и пов-тью нагрева, и для каждой зоны рассчитываем αл.

Рассмотрим случай серого тела, когда нужно найти εnг.м. и εnкл.м.

а) Когда отдельные заготовки уложены плотно друг к другу вбольшом объеме рабочего пространства.

б) Для случая нагрева крупногабаритной садки:

гм (1(1 г)(1 кл)) пгм 1 (1 г) 2(1 кл)(1 м)

Для дальнейшего упрощения выражений, для серого тела записана

расчетная ф-ла для приведенной степени черноты, обеих потоков εn.:

где ω – степень развития кладки, ω = Fкл./FМе. ω – всегда больше 1. Помня, что εг., полученных при сжигании полноценного т-ва (мазут, уголь, газ) лежит в пределах 0.18 – 0.3. Имея εг., εм. и εкл., можно рассчитать εn. и подставить в ф-лу: q = εn.С0[(Тг1./100)4 – (Тм1./100)4], а затем находят αл. αл. = q/(Тг1. - Тм1.), Вт/м²К.

13.

Почти все игольчатые рекуператоры, установленные на металлургических нагревательных печах, выполняют из труб с иглами только внутри — на воздушной стороне, так как наличие игл снаружи — на дымовой стороне—способствует засорению этой поверхности нагрева рекуператора пылью отходящих из печи газов, особенно при мазутном отоплении печей.

Температуру нагрева воздуха в игольчатых рекуператорах на ряде действующих установок поддерживают на уровне 250— 350° С, а иногда она достигает 400 и даже 450° С (на новом, еще незагрязненном рекуператоре).

При нагреве воздуха до 350—400° С можно считать, что тепловая нагрузка рекуператора (тепло воздуха, отнесенное к поверхности нагрева рекуператора) составляет 11,6—14,0 квт/м2 [10000—12000 ккал/(м2 • ч)], что соответствует коэффициенту теплопередачи 31,5—35 вт/(м2 • град)[27—30 ккал/(м2 • ч • град) ].

Однако часто температура нагрева воздуха по ряду причин составляет всего 150—200° С и ниже (см. табл. 82).

Дополнительным специфическим обстоятельством, понижающим эффективность работы игольчатых рекуператоров, является утечка нагретого воздуха через недостаточно плотные фланцевые соединения.

Иногда при больших потерях через неплотности воздуха для горения не хватает, что приводит к потерям от химического недожога; при наличии резерва в дутьевых устройствах воздух подают в рекуператор со значительным избытком, чтобы компенсировать утечки и обеспечить печи достаточным количеством воздуха. В этом случае температура воздуха понижается, а расход энергии на его подачу возрастает. Не рекомендуется устанавливать воздушный регулирующий клапан после рекуператора, так как при этом возрастает давление в рекуператоре и повышаются потери воздуха.

При пониженном нагреве воздуха выгода от использования рекуператора незначительная, а бывает, что эксплуатация рекуператоров становится даже убыточной, и их отключают.

Практика показывает, что если даже около 30% продуктов сгорания уходит из печи через окно загрузки в цех (что часто бывает в методических печах), то оставшихся продуктов сгорания достаточно, чтобы нагреть необходимый для горения воздух до 350—400°С.

14.

Рассмотрим таблицу устанавливающую диапазон рабочих температур для рекуператора.

Для рекуператоров берут только модифицированный чугун или сталь.

Рекуператоры из гладких стальных труб легче выполнить герметичными, а поэтому их применяют не только для нагрева воздуха, но и для нагрева газа.

Обычно эти рекуператоры изготовляют из цельнотянутых труб с толщиной стенки 3—6 мм. Если трубы сделаны из обыкновенной углеродистой стали, то их нельзя нагревать до температуры более 450° С. Для увеличения стойкости рекуператоров при более высокой температуре применяют трубы (в зависимости от температуры — для всех или только для первых рядов) из жароупорной стали.

Для того чтобы предохранить газовые рекуператоры от действия высоких температур, их устанавливают за воздушными рекуператорами.

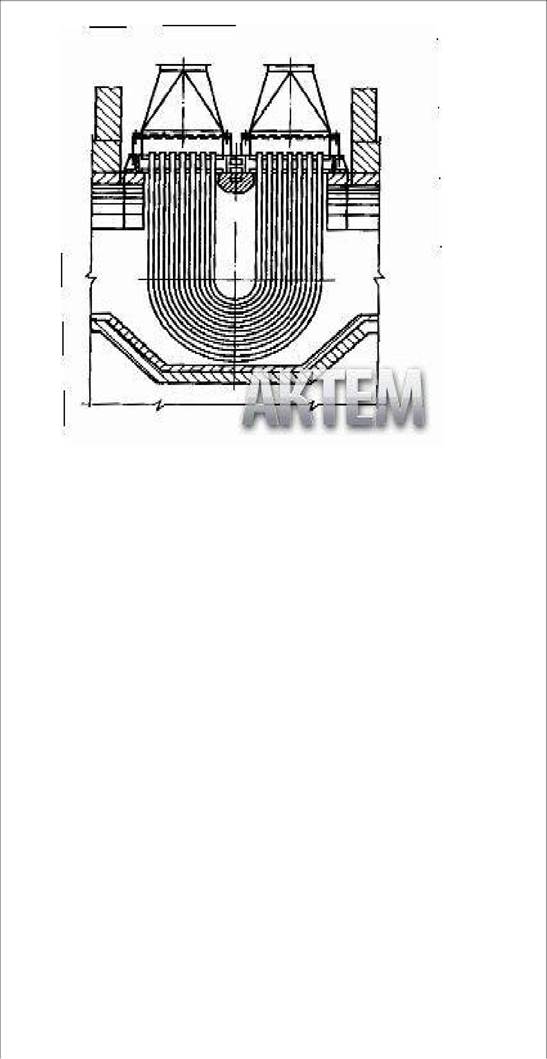

На рис. 92 показан воздушный рекуператор поверхностью нагрева 400 м2. Его установили в борове за трехзонной методической печью, отапливаемой смешанным газом. Он собран из 768 стальных труб диаметром 57/49,5 мм, длиной 2940 мм и разделен на две самостоятельных части: первая (по ходу продуктов сгорания) с перекрестно-прямоточным и вторая с перекрестно-противоточным движением продуктов сгорания и воздуха. Каждая часть рекуператора состоит из четырех секций, соединенных параллельно и последовательно. Нижний коллектор рекуператора установили на кладку, а удлинение труб в результате их нагрева должно происходить вверх в результате сжатия линзовых компенсаторов, установленных на вертикальных воздухопроводах. Чтобы уменьшить напряжение, возникающее в трубах при их удлинении и нажиме на компенсаторы, в конструкции предусмотрены грузы, подвешенные на рычагах.

Сокращение удельного расхода т-ва (выработка энергии) за счет использования (применения) внутреннего (регенеративного) и внешнего (утилизационного) теплоиспользования. В стране вырабатывается в пром-ных тепло технологиях 60 – 97% тепловых отходов и ВЭР.

15.

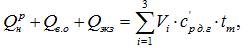

Расчет бывает конструкторский в рез-те кот.опред-ся площадь пов-сти нагрева с послед-ей компоновкой этой пов-сти в живую конструкцию, а также поверочный расчет, в кот.находят тем-ру подогрева в-ха-окислителя. Для всех видов расчета и типов рек-ов в целом исп-ют почти одну и ту же методику и формулу.

Методика: В1ом приближении создаются скоростями теплоносителяиз справ.лит-ры, затем нах.площадь пов-сти нагрева или тем-ру подогрева в-ха окислителя. После этого значение скоростей уточняют.Если они изменились больше чем на 3%, то расчет выполняют заново по новым

водяные эквиваленты соотв-но первичного и вторичного теплоносителя.

|

3

3

10. Комбинированное теплоиспользование тепловых отходов (дымовых газов).

10. Комбинированное теплоиспользование тепловых отходов (дымовых газов).