Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор типоразмеров механизированных крепейСодержание книги

Поиск на нашем сайте

Одним из главных параметров механизированной крепи является ее минимальная конструктивная высота Hmin, так как она определяет минимальную мощность пласта, при которой применима крепь. Значение Hmin может быть рассчитано по формуле

где mmin — минимальная мощность пласта угля, м; U3 — величина опускания кровли на максимальном расстоянии от забоя, мм; акр — запас хода крепи на разгрузку, мм. Максимальная высота крепи в раздвинутом положении определяется коэффициентом гидравлической раздвижности kр (отношение максимальной конструктивной высоты крепи к минимальной), значение которого принимается не менее 1,6 при стойках одинарной гидравлической раздвижки и 1,95 при стойках двойной гидравлической раздвижки:

Максимальная мощность пласта, при которой может применяться крепь,

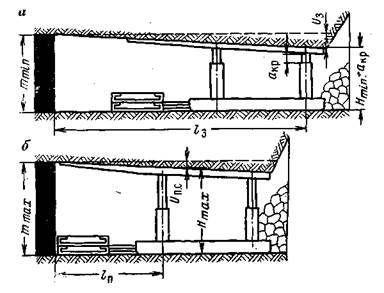

где UП.С — опускание кровли над передними стойками крепи при минимальном расстоянии расположения их от забоя lП, мм (рис. 4.25). Величина опускания кровли при механизированной крепи определяется таким же образом, как и при выборе типоразмеров индивидуальной крепи.

Рис. 4.25. Опускание пород кровли -в рабочем пространстве при механизированной крепи: а — при минимальной мощности; б — при максимальной мощности

Процесс крепления очистного забоя Процесс крепления очистного забоя состоит из следующих операций: возведения за комбайном временной крепи; крепления очистных выработок металлическими стойками; затяжки кровли. Кроме перечисленных основных операций при определении времени, отводимого на крепление, учитываются подготовительно-заключительные операции: получение инструмента, осмотр рабочего места и приведение его в безопасное состояние, уборка инструмента в конце смены, а также перерывы на заряжание, взрывание шпуров и на проветривание забоя. Затраты времени на выполнение основных операций зависят от мощности пласта и паспорта крепления. Так, например, время на установку одной временной стойки под верхняк изменяется от 0,61 до 7 чел.-мин при увеличении мощности пласта от 0,5 до 3 м. При механизированной крепи крепление совмещается с управлением кровлей и сводится к управлению крепью. Производительность труда в лавах при механизированной крепи, как правило, выше на 30—40%, чем при работе узкозахватных комбайнов с индивидуальной крепью.

Процесс крепления и оформления забоя при индивидуальной крепи может ограничивать скорость подачи комбайнов. Скорость установки индивидуальной крепи зависит от конструкции и материала крепи, расстояния между рамами, мощности пласта, устойчивости кровли и численности рабочих. Можно считать, что скорость оформления забоя и установки индивидуальной крепи непосредственно за комбайном пропорциональна числу рабочих, выполняющих эти процессы. Однако ввиду ограниченных размеров рабочего пространства на установке крепи занято не более четырех человек. Скорость крепления при механизированной крепи

где lкр — расстояние между центрами секций крепи вдоль лавы, м; tкр — нормативное время передвижки одной секции крепи, мин. При индивидуальной крепи

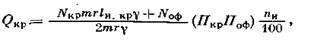

где lИр.к — расстояние между комплектами крепи по падению пласта, м; nкр — число рабочих, занятых на креплении забоя непосредственно за комбайном; Nкр — норматив затрат труда на крепление забоя непосредственно за комбайном, чел.-мин/раму. Число рабочих, производящих оформление и крепление забоя непосредственно за комбайном, зависит от мощности пласта и паспорта крепления лавы. Его можно принимать по данным табл. 4.7. Возможная производительность комбайна по скорости крепления и оформления забоя может быть определена по формуле ДонУГИ

где Nкр — норма выработки по креплению лавы за комбайном, комплектов/смену; т — вынимаемая мощность пласта, м; r — полезная ширина захвата комбайна, м; lИр.к — расстояние между комплектами крепи по падению, м; g — объемная масса угля, т/м3; Nоф — норма выработки по оформлению забоя, т/смену; Пкр, Поф — рациональная численность рабочих, занятых соответственно на креплении и оформлении забоя за комбайном; nН — процент выполнения норм выработки рабочим по креплению и оформлению забоя. Таблица 4.7

По сменной производительности комбайна определяется возможная скорость его подачи

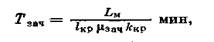

где Тсм — установленная продолжительность рабочего дня, мин. Трудоемкость крепления металлическими стойками трения и гидравлическими приведена в табл. 4.8. Процесс крепления при механизированных крепях разделяется на две операции: зачистку и передвижку секций крепи. Зачистка осуществляется впереди комбайна и является подготовкой к передвижке крепи. Скорость зачистки должна превышать скорость подачи комбайна и рассчитывается по методике ДПИ. Если обозначить интенсивность зачистки одной секции крепи одним рабочим через mзач, то

где tзач — среднее время зачистки одной секции механизированной крепи одним рабочим, мин.

Таблица 4.8

В машинной лаве длиной LМ время на зачистку секций крени при расстоянии между секциями lкр определится из выражения (4. 13)

где kкр — коэффициент, учитывающий состояние кровли; для кровли средней устойчивости kкр = 1, для устойчивой кровли kкр = 2 и для неустойчивой kкр = 0,2. Необходимое число рабочих для зачистки межсекционных зазоров

где ТЦ — продолжительность цикла, или время, необходимое для снятия одной полоски угля по всей длине лавы, мин;

где kГ — коэффициент готовности очистного забоя; ТВСП — время на выполнение сопутствующих выемке вспомогательных операций, мин; kо — коэффициент, учитывающий время отдыха рабочих, %; kо = 5; ТМ — норматив времени на монтаж, демонтаж и перегон выемочной машины, т. е. на подготовку выемочной машины к выполнению следующего цикла, мин/цикл. Подставив значения ТЦ и Tзач в формулу для определения необходимого числа рабочих, получим

|

||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 740; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.164.250 (0.009 с.) |

(4.9)

(4.9)

(4.10)

(4.10)

(4.11)

(4.11)

(4. 12)

(4. 12)

(4. 14)

(4. 14) (4.15)

(4.15) (4.16)

(4.16)