Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Загальна класифікація масообмінних процесів

Основні закони подрібнення Для визначення витрат енергії, необхідної для подрібнення, відомі чотири основні і декілька окремих законів. Розглянемо основні закони подрібнення. А = Кпр (F2– F1) = КпрDF Дж/кг, (6) де А – питома робота, Дж/кг; Кпр – робота, яка витрачається на утворення одиниці нової поверхні, Дж/м2; F1 і F2 – початкова і кінцева, тобто після подрібнення, поверхні шматків, віднесені до одиниці маси матеріалу, м2/кг.

Рис. 2. Схема подрібнення кубика Припустимо, що необхідно здійснити подрібнення шматка матеріалу у вигляді куба з розміром грані 1м (рис. 2). При розділенні по одній площині 1-1 витрачається робота А. Для того, щоби розділити куб по трьох площинах і отримати шматки з розмірами 0,5 м, необхідно затратити роботу 3 А, при цьому отримаємо 8 шматків. Для того, щоби розділити куб на шматки з розмірами 1/3 м і отримати 27 кубиків, треба затратити роботу 6 А тощо. Для кожного випадку можна записати An = 3A(i – 1) Дж, (7) де і – ступінь подрібнення куба; 3(і–1) – кількість поверхонь розділу. ЗаконКірпічова–Кіка. де А – робота, затрачена на подрібнення, Дж; Кпр – коефіцієнт пропорційності, н/м2; ∆V – об'єм деформованого шматка, м3.

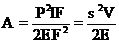

де D – лінійний розмір шматка, м; k – коефіцієнт пропорційності.

(17)

Основні схеми просіювання ПРОСІЮВАННЯ (ситова класифікація) — процес поділу сипучих матеріалів на фракції (класи) за крупністю зерен (шматочків) шляхом П. через одне або кілька сит. Суть його полягає в тому, що матеріал пропускають через сито з певним розміром отворів d. Частки, розмір яких менший отвору в ситі, проходять через нього (фракція – d), а більші затримуються (фракція + d). Застосовуючи сита з різними отворами, можна розділити зернистий матеріал на будь-яку кількість фракцій. Матеріал, що надходить на П., називається вихідним, той, що залишається на ситі — надрешітковим продуктом, а що проходить через отвори сита — підрешітковим продуктом. При послідовному П. матеріалу на n ситах одержують n +1 продуктів. У цьому разі підрешітковий продукт попереднього П. є вихідним матеріалом для наступного П. Машини і пристрої для П. називаються грохотами. Будь-який грохот має одну або декілька робочих (просіювальних) поверхонь — сит, установлених в одному або декількох коробах, які виконують гойдальні або струшувальні рухи. У процесах хіміко-фармацевтичної технології виробництва ЛП готову сировину або напівпродукти одержують і застосовують у вигляді пудри, тонких порошків або часток певного розміру. Зернистість матеріалу визначається технологічним регламентом. Так, для процесів сушіння в киплячому шарі рекомендується зернистість ≥0,1 мм, а у виробництві лікарських мазей і паст вона вимірюється мікронами. При подрібнюванні твердих матеріалів рідко вдається відразу одержати продукт зі вмістом часток заданих розмірів, тому з нього доводиться виділяти потрібні фракції. У виробництві таблетувальних ЛП однорідність часток за розмірами і формою особливо важлива для одержання таблеткової маси. Підбір певних фракцій компонентів речовин, що входять у таблеткову масу, дозволяє одержати гранулят із гранулами однакових розмірів. У свою чергу, використання такого грануляту значно поліпшує умови таблетування. Відсутність пилової фракції робить таблетки більш однорідними за складом. Як робочу поверхню грохотів (див. Грохот) використовують дротяні сітки, сталеві перфоровані листи — решета і колосникові ґрати. Дротяні сітки виготовляються з квадратними або прямокутними отворами, розмірами від 100 до 0,04 мм. Для виготовлення сіток застосовують дроти (з легованих і нержавіючих сталей), латунні, мідні, бронзові, нікелеві та ін. Розрізняють такі сітки, зібрані з рифлених або штампованих дротів і зварені, в яких дріт у місцях перетинання зварюють. Решета — сталеві листи з проштампованими або, рідше, просвердленими отворами. Форма отворів решіт — кругла, прямокутна, рідше — квадратна. Отвори розташовують лінійно, паралельними рядами або в шаховому порядку. Прямокутні отвори часто розташовують під кутом до поздовжньої вісі сита. Колосникові ґрати збирають зі стрижнів або колосників, розташованих паралельними рядами і скріплених між собою. Розмір отворів у ґратах визначається шириною щілини між колосниками. При П. сипучого матеріалу з виділенням більше двох фракцій послідовність їх виділення визначається розташуванням сит. Розрізняють такі схеми виділення класів: від великого до дрібного; від дрібного до великого, змішану або комбіновану. При П. від великого класу до дрібного сита розташовують одне під одним, верхнє сито має найбільші отвори, а донизу розміри отворів сит зменшуються. При П. від дрібного класу до великого сита розташовують послідовно в порядку збільшення величини їхніх отворів. При комбінованій схемі виділення класів сита розташовують частково від великого до дрібного і частково від дрібного до великого. На практиці застосовують також схеми виділення класів від великого до дрібного і комбіновані. На практиці П. застосовують грохоти різних конструкцій. Для систематизованого описання грохотів їх класифікують, як правило, за характером руху робочого органу. За цією ознакою грохоти поділяються на: нерухомі колосникові; валкові (частково рухливі); обертові барабанні; рухливі: хитні й вібраційні. У хіміко-фармацевтичній промисловості в більшості випадків використовують хитні й вібраційні грохоти. За формою поверхні, крізь яку просівається матеріал, розрізняють плоскі, дугові та барабанні грохоти. За розташуванням такої поверхні грохоти поділяють на: 1) похилі (кут a нахилу до площини поверхні становить 15:25°); 2) слабкопохилі (a=5:6°); 3) горизонтальні (a=0).

Основні закони подрібнення Для визначення витрат енергії, необхідної для подрібнення, відомі чотири основні і декілька окремих законів. Розглянемо основні закони подрібнення. А = Кпр (F2– F1) = КпрDF Дж/кг, (6) де А – питома робота, Дж/кг; Кпр – робота, яка витрачається на утворення одиниці нової поверхні, Дж/м2; F1 і F2 – початкова і кінцева, тобто після подрібнення, поверхні шматків, віднесені до одиниці маси матеріалу, м2/кг.

Рис. 2. Схема подрібнення кубика Припустимо, що необхідно здійснити подрібнення шматка матеріалу у вигляді куба з розміром грані 1м (рис. 2). При розділенні по одній площині 1-1 витрачається робота А. Для того, щоби розділити куб по трьох площинах і отримати шматки з розмірами 0,5 м, необхідно затратити роботу 3 А, при цьому отримаємо 8 шматків. Для того, щоби розділити куб на шматки з розмірами 1/3 м і отримати 27 кубиків, треба затратити роботу 6 А тощо. Для кожного випадку можна записати An = 3A(i – 1) Дж, (7) де і – ступінь подрібнення куба; 3(і–1) – кількість поверхонь розділу. ЗаконКірпічова–Кіка. де А – робота, затрачена на подрібнення, Дж; Кпр – коефіцієнт пропорційності, н/м2; ∆V – об'єм деформованого шматка, м3.

де D – лінійний розмір шматка, м; k – коефіцієнт пропорційності.

(17)

Основні схеми просіювання ПРОСІЮВАННЯ (ситова класифікація) — процес поділу сипучих матеріалів на фракції (класи) за крупністю зерен (шматочків) шляхом П. через одне або кілька сит. Суть його полягає в тому, що матеріал пропускають через сито з певним розміром отворів d. Частки, розмір яких менший отвору в ситі, проходять через нього (фракція – d), а більші затримуються (фракція + d). Застосовуючи сита з різними отворами, можна розділити зернистий матеріал на будь-яку кількість фракцій. Матеріал, що надходить на П., називається вихідним, той, що залишається на ситі — надрешітковим продуктом, а що проходить через отвори сита — підрешітковим продуктом. При послідовному П. матеріалу на n ситах одержують n +1 продуктів. У цьому разі підрешітковий продукт попереднього П. є вихідним матеріалом для наступного П. Машини і пристрої для П. називаються грохотами. Будь-який грохот має одну або декілька робочих (просіювальних) поверхонь — сит, установлених в одному або декількох коробах, які виконують гойдальні або струшувальні рухи. У процесах хіміко-фармацевтичної технології виробництва ЛП готову сировину або напівпродукти одержують і застосовують у вигляді пудри, тонких порошків або часток певного розміру. Зернистість матеріалу визначається технологічним регламентом. Так, для процесів сушіння в киплячому шарі рекомендується зернистість ≥0,1 мм, а у виробництві лікарських мазей і паст вона вимірюється мікронами. При подрібнюванні твердих матеріалів рідко вдається відразу одержати продукт зі вмістом часток заданих розмірів, тому з нього доводиться виділяти потрібні фракції. У виробництві таблетувальних ЛП однорідність часток за розмірами і формою особливо важлива для одержання таблеткової маси. Підбір певних фракцій компонентів речовин, що входять у таблеткову масу, дозволяє одержати гранулят із гранулами однакових розмірів. У свою чергу, використання такого грануляту значно поліпшує умови таблетування. Відсутність пилової фракції робить таблетки більш однорідними за складом. Як робочу поверхню грохотів (див. Грохот) використовують дротяні сітки, сталеві перфоровані листи — решета і колосникові ґрати. Дротяні сітки виготовляються з квадратними або прямокутними отворами, розмірами від 100 до 0,04 мм. Для виготовлення сіток застосовують дроти (з легованих і нержавіючих сталей), латунні, мідні, бронзові, нікелеві та ін. Розрізняють такі сітки, зібрані з рифлених або штампованих дротів і зварені, в яких дріт у місцях перетинання зварюють. Решета — сталеві листи з проштампованими або, рідше, просвердленими отворами. Форма отворів решіт — кругла, прямокутна, рідше — квадратна. Отвори розташовують лінійно, паралельними рядами або в шаховому порядку. Прямокутні отвори часто розташовують під кутом до поздовжньої вісі сита. Колосникові ґрати збирають зі стрижнів або колосників, розташованих паралельними рядами і скріплених між собою. Розмір отворів у ґратах визначається шириною щілини між колосниками. При П. сипучого матеріалу з виділенням більше двох фракцій послідовність їх виділення визначається розташуванням сит. Розрізняють такі схеми виділення класів: від великого до дрібного; від дрібного до великого, змішану або комбіновану. При П. від великого класу до дрібного сита розташовують одне під одним, верхнє сито має найбільші отвори, а донизу розміри отворів сит зменшуються. При П. від дрібного класу до великого сита розташовують послідовно в порядку збільшення величини їхніх отворів. При комбінованій схемі виділення класів сита розташовують частково від великого до дрібного і частково від дрібного до великого. На практиці застосовують також схеми виділення класів від великого до дрібного і комбіновані. На практиці П. застосовують грохоти різних конструкцій. Для систематизованого описання грохотів їх класифікують, як правило, за характером руху робочого органу. За цією ознакою грохоти поділяються на: нерухомі колосникові; валкові (частково рухливі); обертові барабанні; рухливі: хитні й вібраційні. У хіміко-фармацевтичній промисловості в більшості випадків використовують хитні й вібраційні грохоти. За формою поверхні, крізь яку просівається матеріал, розрізняють плоскі, дугові та барабанні грохоти. За розташуванням такої поверхні грохоти поділяють на: 1) похилі (кут a нахилу до площини поверхні становить 15:25°); 2) слабкопохилі (a=5:6°); 3) горизонтальні (a=0).

Загальна класифікація масообмінних процесів Процеси масообміну - процеси, в яких основну роль відіграє перенесення речовини з однієї фази в іншу. Рушійна сила цих процесів - різниця хімічних потенціалів. Як і в будь-яких інших процесах, рушійна сила масообміну характеризує ступінь відхилення системи від стану динамічної рівноваги. У межах даної фази речовина переноситься від точки з більшою до точки з меншою концентрацією. Тому зазвичай в інженерних розрахунках наближено рушійну силу виражають через різниця концентрацій, що значно спрощує розрахунки масообмінних процесів. p align="justify"> Масообмінні процеси широко використовуються в промисловості: для розділення рідких і газових гомогенних сумішей, для їх концентрування, для захисту навколишнього природного середовища (насамперед для очищення стічних вод і газів, що відходять). Класифікація і загальна характеристика. Найбільшого поширення набули такі массообменниє процеси: . Абсорбція . Перегонка і ректифікація . Екстракція (рідинна) . Адсорбція . Іонний обмін . Сушка . Розчинення і екстрагування з твердих тіл . Кристалізація . Мембранні процеси У всіх перерахованих вище процесах спільним є перехід речовини (або речовин) з однієї фази в іншу. Процес переходу речовини (або декількох речовин) з однієї фази в іншу в напрямку досягнення рівноваги називають массопередачи. Перенесення речовини усередині фази - з фази до межі розділу фаз або навпаки - від межі розділу в фазу - називають массоотдачі (за аналогією з процесом перенесення теплоти всередині фази - тепловіддачею).

|

||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 474; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.220 (0.01 с.) |

, (8)

, (8) . (9)

. (9) (10)

(10) м, (11)

м, (11) Дж. (12)

Дж. (12) н/м2, де

н/м2, де  – напруження, яке виникає під час дії сили Р, запишемо роботу деформації

– напруження, яке виникає під час дії сили Р, запишемо роботу деформації Дж. (13)

Дж. (13)

Дж. (14)

Дж. (14) . Але з моменту початку утворення на поверхні тріщини ця енергія концентрується на поверхні біля країв тріщини, і тоді вона пропорційна

. Але з моменту початку утворення на поверхні тріщини ця енергія концентрується на поверхні біля країв тріщини, і тоді вона пропорційна  . На цій підставі приймається, що робота руйнування тіла

. На цій підставі приймається, що робота руйнування тіла Дж, (15)

Дж, (15) , (16)

, (16) Дж,

Дж, – коефіцієнти пропорційності;

– коефіцієнти пропорційності;  – утворена у разі руйнування тіла поверхня, м2;

– утворена у разі руйнування тіла поверхня, м2;  – частина об'єму тіла, яка була деформована, м3.

– частина об'єму тіла, яка була деформована, м3. – питома поверхнева енергія, Дж/м2;

– питома поверхнева енергія, Дж/м2;  – питома робота пластичної і пружної деформації, Дж/м3.

– питома робота пластичної і пружної деформації, Дж/м3. , тобто отримали закон Кірпічова–Кіка. Під час помелу, навпаки,

, тобто отримали закон Кірпічова–Кіка. Під час помелу, навпаки,  .

.