Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение массы и объёма загатовкиСодержание книги

Поиск на нашем сайте

Структура курсового проекта 1. Исходные данные………………………………………………………………2 2. Определение массы и объёма загатовки……………………...……..……...3 3. Выбор типа конструкций и параметров транспортно складской тары …….4 4. Проектирование привода поворотных колёс……………………………..…..5 4.1. Обтачивание круглой детали на проход ………………………….....5 4.2.Обтачивание круглой детали до упора…………………………….... 6 4.3.Сверление на проход ……………………………………………….…7 4.4 Подрезка торца…………………………….………………………………………….…….….8 5. Определение числа станков……………………………………………………9 6. Выбор промышленного робота……………………………………………….10 7. Определение производительности ПР.............................................................11 7.1. Производительность робота загруж. загатовки определяется…..….11 7.2.Время опускания схвата робота из исходного положения к кассете.11 7.3.Циклограмма ПР……………………………………………………....12 8. Определение грузопотоков ГПС……………………………………………..12 8.1.Загатовки деталей и инструменты………………….……………..12 8.2Полуфабрикаты и готовые изделия……………...………………...13 8.3Выдача готовых деталей из АС в УВ и на ВТ………………….....13 9. Транспортировка инструмента………………………………………………..14 9.1.Интенсивность грузопотока инструмента…………………………14 10. Алгоритм програмного управления приёма загатовок в автоматический склад внутри заводского транспорта………………………………………..…15 11. Определение технико-экономических показателей……………………….18 12. Определение внутренних и внешних грузопотоков деталей и инструментов…………………………………………………………………….18 13. Список литературы……………………………………………………………………………………...20 Исходные данные

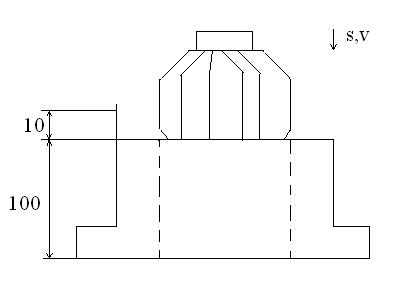

Втулка:

Определение массы и объёма загатовки

1 -Автоматический склад 2 -Производственные участки 3 -стелажи 4 -складкской робот 5 -Гибкие произв.модули 6 -Перегрузочные устройства 7 -Конвейеры приёмак заготовок в ГПС и выдачи готовых изделий со склада Определение массы загатовки:

y-плотность материала Определение объёма загатовки:

Выбор типа конструкций и параметров транспортно складской тары Выбираем поддон(Условия поступления-в таре,навалом):

За a выбираем размер вдоль стеллажей За б размер в глубину склада Размер поддона выбираем из стандартного ряда и принимаем Грузоподъёмность поддона:

Принимаем из стандартного ряда -160кг Число деталей помещающихся в кассету:

a,b-длина и ширина кассеты x1,x2-часть длины и ширины кассеты (X1=20…70мм X2=10…50мм

Выбор кассеты: Укладка деталей типа вращения а-вертикально в 1 ряд по высоте:

Разработка технологии обработки Скорость резания может быть принята: При черновом точении-V=500-800мм/мин При чистовом точении-V=150-400мм/мин При сверлении и растачивании-V=100-400мм/мин

Обтачивание круглой детали на проход

Обтачивание круглой детали до упора

Сверление на проход Развёртка-чистовое:

Сверление на растачивание:

Подрезка торца

Определение числа станков Деталь разрабатываемая в данном курсовом проекте может быть обработана станком 16К20.Число станков данного типа определяется по формуле:

Общее число станков обрабатывающие деталь=4 Выбор промышленного робота(крепится к станку).

1. Страна-Япония 2. Грузоподъёмность-3кг 3. Тип приводов-гидродвигатель 4. Наибольший вылет руки-2200мм 5. Размеры: Н-1950мм L-710мм B-710мм 6. Число степеней подвижности-6 7. Условия перемещения: Поворот руки ф1=70 град Поворот схвата ф2=210 град Вращение схвата а=210 град V-качание руки 8. Рабочая скорость 2000 мм/сек(с условием разгона и торможения принимаем 1000мм/сек) 9. Систма управления- контурная 10. Точнось позиционирования-2мм 7. Определение производительности ПР и составление Циклограммы его работы Производительность робота загружаемающего загатовки определяется

Время опускания схвата робота из исходного положения к кассете

Время ориентирования схвата ПР и захвата загатовки в кассете t2=1-3c

Циклограмма ПР

Транспортировка инструмента

ВТ-АС-поступление инструмента с внутризаводского странспорта(ВТ)на автоматический склад ГПС(АС) АС-ВТ-выдача изношенного инструмента с АС на производсвенный участок(ПУ) ПУ-АС-передача изготовленного инструмента(УНИ) АС-УНИ-выдача инсрумента с АС на участок настройки инструмента(УНИ) УНИ-АС-передача насроенного на размер инструмента в спец.инструм.кассетах С УНМ в АС Список литературы

1. Маликов О.Б. Проектирование автоматизированного транспортно-складских систем гибких производств.Методич.ук-ия-ч1,2 2. Козырев Ю.Б. Промышленные роботы.Справочник-1988г

3. Конспект лекций ГПС

Структура курсового проекта 1. Исходные данные………………………………………………………………2 2. Определение массы и объёма загатовки……………………...……..……...3 3. Выбор типа конструкций и параметров транспортно складской тары …….4 4. Проектирование привода поворотных колёс……………………………..…..5 4.1. Обтачивание круглой детали на проход ………………………….....5 4.2.Обтачивание круглой детали до упора…………………………….... 6 4.3.Сверление на проход ……………………………………………….…7 4.4 Подрезка торца…………………………….………………………………………….…….….8 5. Определение числа станков……………………………………………………9 6. Выбор промышленного робота……………………………………………….10 7. Определение производительности ПР.............................................................11 7.1. Производительность робота загруж. загатовки определяется…..….11 7.2.Время опускания схвата робота из исходного положения к кассете.11 7.3.Циклограмма ПР……………………………………………………....12 8. Определение грузопотоков ГПС……………………………………………..12 8.1.Загатовки деталей и инструменты………………….……………..12 8.2Полуфабрикаты и готовые изделия……………...………………...13 8.3Выдача готовых деталей из АС в УВ и на ВТ………………….....13 9. Транспортировка инструмента………………………………………………..14 9.1.Интенсивность грузопотока инструмента…………………………14 10. Алгоритм програмного управления приёма загатовок в автоматический склад внутри заводского транспорта………………………………………..…15 11. Определение технико-экономических показателей……………………….18 12. Определение внутренних и внешних грузопотоков деталей и инструментов…………………………………………………………………….18 13. Список литературы……………………………………………………………………………………...20 Исходные данные

Втулка:

Определение массы и объёма загатовки

1 -Автоматический склад 2 -Производственные участки 3 -стелажи 4 -складкской робот 5 -Гибкие произв.модули 6 -Перегрузочные устройства 7 -Конвейеры приёмак заготовок в ГПС и выдачи готовых изделий со склада Определение массы загатовки:

y-плотность материала Определение объёма загатовки:

|

||||

|

Последнее изменение этой страницы: 2016-04-21; просмотров: 195; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.93.22 (0.007 с.) |

(для стали y=7.85

(для стали y=7.85

-длина

-длина -ширина

-ширина -высота

-высота

-зазор между загатовками или деталями,необх. Для захвата их перегрузочным роботом(

-зазор между загатовками или деталями,необх. Для захвата их перегрузочным роботом(

-потребный фонд времени в год для произ-ва годовой программы

-потребный фонд времени в год для произ-ва годовой программы -50000деталей(годовая программа)

-50000деталей(годовая программа) -годовой фонд времени одного станка ч/год

-годовой фонд времени одного станка ч/год -штучное время обработки типовой детали на станке данного типа=14мин

-штучное время обработки типовой детали на станке данного типа=14мин -время подачи и выдачи кассеты=1-3мин

-время подачи и выдачи кассеты=1-3мин -число заготовок в кассете=6

-число заготовок в кассете=6 -время наладки станка на изг-ие новой партии деталей=2-6ч

-время наладки станка на изг-ие новой партии деталей=2-6ч -партия запуска деталей в пр-во=200-1000шт

-партия запуска деталей в пр-во=200-1000шт -время смены инструмента=0.1-1мин

-время смены инструмента=0.1-1мин -число дней работы ГАП в году=253-5 дней в неделю

-число дней работы ГАП в году=253-5 дней в неделю -число смен работы ГАП в сутки=2 или 3

-число смен работы ГАП в сутки=2 или 3 -8ч-продолжительность работы смены

-8ч-продолжительность работы смены -коэффициент использования оборудования=0.8-0.9

-коэффициент использования оборудования=0.8-0.9

-время цикла

-время цикла

-0.1-0.3

-0.1-0.3 -число элементарных операций

-число элементарных операций -продолжительность операций

-продолжительность операций

-расстояние на которое опускается схват робота

-расстояние на которое опускается схват робота -скорость подъёма-опускания схвата робота мм/с

-скорость подъёма-опускания схвата робота мм/с