Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Отримання відливків із стовпчастою структурою

Якість відливків залежить від міцності виливниці та від взаємодії між виливницею і розтопом. Тому виливниці виготовляються з таких важкотопких матеріалів, як SiC, високочистий А12О3 або алюмосилікат. Для зменшення кількості включень, і тим самим поліпшення рідинотекучості, топлення і розливання більшості жароміцних стопів здійснюється у вакуумі. При отриманні відливків зі стовпчастою структурою, для запобігання зародженню центрів кристалізації рівноосьових зерен в рідині, температуру розтопу слід зберігати вище температури ліквідус. Для отримання зливків з жароміцних стопів на нікельовій основі із стовпчастою структурою температура розтопу і швидкість відведення тепла регулюються. Для створення відповідних умов кристалізації існує декілька методів регулювання теплопередачі, які розглянуті далі. 2.5.1 Екзотермічний спосіб кристалізації. Цей метод, схема якого наведена на рис.2.2, найпростіший і найдешевший з усіх практичних методів здійснення відведення тепла. Виливниця 2 виготовляється з теплоізоляційного вогнетривкого матеріалу і облицьовується відповідною екзотермічною сумішшю 1 таким чином, щоб температура виливниці в області рідкого металу протягом усього процесу затвердіння перевищувала температуру ліквідус стопу. В результаті тепловідвода через кристалізатор температура перегрітої рідкої фази швидко зменшується, тому втрати тепла поновлюються протягом всього процесу кристалізації підведенням зовнішнього тепла через бокові стінки виливниці від екзотермічної суміши, всередині якої розміщена виливниця. Виливниця ізолюється таким чином, щоб при розливанні розтопленого металу велика частка теплового потоку відводилась через нижню поверхню водоохолоджуваного мідного кристалізатора 5. Для виконання цих вимог екзотермічне облицювання виливниці повинно мати пірамідальну форму, як показано на рис. 2.2. Дуже важливо, щоб виливниця знаходилася у вертикальному положенні, так, щоб поверхня розділу «т-р» просувалася вперед переважно в горизонтальній площині. Це зменшує конвективний рух рідини і радіальну передачу тепла, звичайно пов'язану з вертикальною складовою поверхні розділу «т-р». Оскільки перегрітий розтоп по мірі пересування фронту кристалізації поступово розсіює своє тепло, то температурний градієнт в рідині поступово зменшується до тих пір, поки не з'являться нові центри кристалізації і не припиниться формування стовпчастої структури.

1 — екзотермічна суміш; 2 — обшивка виливниці; 3 — опока виливниці; 4 — затиски; 5 — водоохолоджуваний мідний кристалізатор Рисунок 2.2 - Метод литва для отримання стовпчастих зерен Поверхня кристалізатора повинна очищатися перед кожною операцією розливання, щоб звести до мінімуму опір тепловідводу окисними шарами. Для забезпечення однакового тепловідводу через поверхню кристалізатора опока 3 виливниці надійно прикріплюється до піддону кристалізатора затисками 5. 2.5.2. Метод зменшення потужності нагрівача або виключення живлення. Цей метод, як і наступні два відносяться до методів регулювання швидкості теплопередачі зовнішніми джерелами енергії. Відведення тепла під час такого способу кристалізації практично не відрізняється від кристалізації в екзотермічній виливниці, а температурний градієнт і швидкість затвердівання постійно змінюються протягом всього процесу литва. На рис. 2.3 наведена схема отримання відливок турбінних лопаток за таким методом. Ливарна форма 1 або блок з декількох форм встановлюється в нагрівач 2 на водоохолоджувальній плиті-холодильнику 3 і закріплюється спеціальним пристосуванням 4. Форми, для збільшення тепловідводу від металу, виготовляються з відкритим дном, тому утримувачі забезпечують її щільний контакт з холодильником, перешкоджаючи витіканню розтопу. Після вакуумування робочого об'єму установки включається нагрівач, що має дві окремо керовані секції (секція І і секція ІІ на рис. 2.3), і ливарна форма розігрівається до температури 1500...1550°С. Можна застосовувати контактне електронагрівання або нагрівання струмами високої частоти (СВЧ) з використанням графітових нагрівачів.

1 - ливарна форма; 2 - двозонний секційний нагрівач; 3 - холодильник; 4 - пристосування для кріплення форми до холодильника; 5 – термопари Рисунок 2.3 - Схема теплового вузла для спрямованої кристалізації шляхом зниження потужності нагрівачів

В окремій печі плавиться шихтова заготовка і метал заливається у форму через спеціальну воронку. Розливання металу проводитися достатньо швидко, щоб рівномірно змочити всю поверхню металевої виливниці. Під час розтоплення металу, попереднього нагрівання виливниці, литва і кристалізації необхідно підтримувати вакуум 10-2—10-4 мм рт.ст. з малою швидкістю витоку для забезпечення мінімальної пористості відливків. Виливницю необхідно дегазувати і повільно підігрівати до температури ліквідусу аж до моменту розливання. Виливниця по всій висоті повинна бути нагріта однаково. Відразу після заливки нижня секція нагрівача вимикається, а на верхній починається плавне зниження потужності. Температура форми при нагріванні, а також зниження потужності в процесі спрямованої кристалізації контролюється за допомогою термопар 5, встановлених на різних рівнях форми. Високі швидкості передачі тепла забезпечуються за умови, якщо більший кінець виливниці розміщується внизу, в контакті з холодильником. Тут же розміщується ділянка вертикального живильника (прибутка) заввишки не менше 5 см, щоб перешкодити утворенню рівноосьовихих зерен в верхній частині відливка. Звичайний час кристалізації складає близько 150 хв., що відповідає маленькій швидкості кристалізації, достатньої для забезпечення позитивного температурного градієнту в рідині і запобіганню утворенню рівноосьових зерен. Процес спрямованої кристалізації проходить в два етапи: а) утворення зародків стовпчастої структури і початок їх росту під безпосередньою дією холодильника; б) зростання стовпчастих зерен, що відбувається за рахунок зниження потужності верхньої секції нагрівача. Метод спрямованої кристалізації за рахунок зниження потужності нагрівача і екзотермічний метод не забезпечують надійного формуванні спрямованої стовпчастої або монокристалічної структур. Оскільки в цих методах тепловідвід здійснюється через холодильник (кристалізатор), то по мірі збільшення довжини відливка швидкість росту стовпчастих зерен уповільнюється. Це обумовлено зниженням швидкості охолодження в інтервалі температур кристалізації стопу з-за низьких швидкостей росту і малих температурних градієнтів біля фронту кристалізації. 2.5.3 Метод Стокбаргера (витягування виливниці). Метод Стокбаргера майже повністю виключає структурну неоднорідність, характерну для методу виключення живлення. Він має ту перевагу, що термічне середовище в процесі кристалізації залишається майже постійним протягом більшої частини процесу. Суть методу Стокбаргера зображено на рис.2.4. Використовують дві ділянки печі, з яких нижня 1 забезпечує температуру нижче, а верхня 2 – вище температури кристалізації стопу. Між ділянками печей, завдяки теплоізоляційному екрану 3, створюється великий температурний градієнт, що показано на рис.2.4 праворуч схеми печі. Радіаційні щити 4 ізолюють піч від зовнішнього середовища.

1 — нижня ділянка печі; 2 – верхня ділянка печі; 3 – теплоізоляційний екран; 4 – радіаційні щити; 5 – виливниця; 6 – водоохолоджувальна рухома опора Рисунок 2.4 - Принципова схема отримання відливків за методом Стокбаргера Згідно наведеної схеми виливниця 5 з розтопом поступово витягується донизу через екрани 3. По мірі переходу до нижньої печі відбувається кристалізації розтопу таким чином, що поверхня розділу «т-р» залишається паралельною площині екрану 3. При отриманні литих жароміцних стопів уся система розмішується у вакуумній камері.

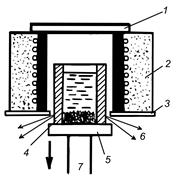

За вдосконаленим методом Стокбаргера, зображеним на рис.2.5, утворенню стовпчастої структури сприяє використання водоохолоджуваного кристалізатора 5. При витягуванні виливниці 4 через екран 3 температура виливниці знижується за рахунок випромінювання 6, що обумовлює високий температурний градієнт біля поверхні розділу «т-р». Радіаційне випромінювання (охолодження) можна посилити, а градієнт температури збільшити за рахунок розміщення під піччю вуглецевих блоків для поглинання випромінювання.

1 — радіаційний щит; 2 — піч; 3 — екрани; 4 – виливниця; 5 - водоохолоджувальний кристалізатор; 6 — охолодження випромінюванням; 7 — рухома опора; Рисунок 2.5 - Вдосконалений метод Стокбаргера Хоча метод Стокбаргера характеризується отриманням деякою неоднорідностю структури зливків за товщиною, особливо біля кристалізатора, проте верхня частина зливків не має грубих змін інтервалів між дендритними розгалуженнями в порівнянні з попереднім методом литва з сильною зміною градієнта температур в процесі кристалізації. Стовпчасті відливки, одержані цим методом, твердіють в чотири рази швидше в порівнянні з методом «виключення живлення». 2.5.4 Метод кристалізації з додатковим рухомим джерелом нагрівання. На рис.2.6 зображена схема отримання цим методом відливків (лопаток турбін) з орієнтованою стовпчастою структурою. Розтоплений метал заливається в виливницю 1, що попередньо підігріта основною піччю 2 до температури, яка суттєво менше температури кристалізації стопу. Наявність знизу виливниці водоохолоджувального кристалізатора 3 призводить до того, що нижня частина відливка (лопатки) кристалізується з утворенням стовпчастої структури, а в верхній частині утворюються рівноосьові зерна. Потім в нижній частині відливка (навколо пера лопатки) розміщується додатковий індукційний нагрівач 4 таким чином, щоб в області переходу від стовпчастих до рівноосьових зерен з¢являлась тонка рідка зона 5 розтопленого металу. Далі додатковий індуктор 4 пересувається вище до тих пір, поки відливок не затвердіє з утворенням повністю стовпчастої структури.

1 – виливниця; 2 – основна піч; 3 – водоохолоджувальний кристалізатор;

4 – додатковий індукційний нагрівач; 5 – розтоплена зона; 6 – рухома опора; 7 – радіаційний щит; 8 – екран Рисунок 2.6 – Метод отримання стовпчастої структури за допомогою додаткового індукційного нагрівача Викладений метод не потребує інтенсивного нагрівання усієї виливниці. Поблизу поверхні розділу «т-р» можливе створення високих температурних градієнтів, а підвищення швидкості кристалізації забезпечує зменшення сегрегації легувальних елементів в усьому перетині відливка. 2.5.5 Метод обертання виливниці. Цей метод використовується для отримання суцільних колес турбін зі стовпчасто-орієнтованими зернами в області лопаток. Сутність метода полягає в тому, що виливницю, яка має форму турбіни, попередньо нагрівають до температури близько 1000°С. Після заливання рідкого розтопу виливницю піддають змінному обертанню зі швидкістю 100 об/хвилину, при чому напрямок обертання змінюється на протилежний кожні 3 с. При такому обертанні виливниці під час кристалізації природна конвекція затримується, передача тепла від розтопу до твердої фази зменшується, а температурний градієнт в розтопі залишається позитивним значно довше в порівнянні із звичайними статичними методами литва. Вказане, а також те, що швидкість зародження кристалів зменшується створює умови для зародження та зростання стовпчастих зерен. В результаті в області пера лопаток, де починається кристалізація (як на периферійній зоні відливка) буде утворюватись стовпчаста структура. В середній же області відливка (маточині) ливарні зерна будуть рівноосьові та дрібні внаслідок коливання виливниці. Стовпчаста структура лопаток обумовить кращу працездатність колеса турбіни. При звичайному литві зерна будуть рівноосьові і дрібні в області лопаток та крупні в області маточині.

|

||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 243; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.39.55 (0.014 с.) |