Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Полушаровые (полусферические) днищаСодержание книги

Поиск на нашем сайте

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ Составными элементами корпусов химических аппаратов являются днища, которые, как правило, органически связаны с обечайкой аппарата и изготовляются из этого же материала. Форма днища определяется сопрягаемой с ним формой обечайки, химико-технологическими требованиями, предъявляемыми к тому или иному аппарату, давлением среды в нем, конструктивными соображениями и бывает эллиптической, полушаровой, сферической, конической, плоской (круглой и прямоугольной).

Эллиптические днища Одной из рациональных форм днищ в цилиндрических аппаратах, с точки зрения восприятия давления, являются эллиптические. Этим объясняется широкое применение в химическом аппаратостроении штампованных (из листового проката) эллиптических днищ. Стандартизованные и нормализованные штампованные эллиптические днища из различных материалов (металлической и неметаллической конструкции) следует применять в соответствующих по материалу сварных и паянных цилиндрических аппаратах вертикального и горизонтального исполнения, работающих под внутренним и наружным избыточным давлением свыше 0,07 МПа. Их можно применять и в цилиндрических горизонтальных аппаратах, работающих под наливом и атмосферным давлением. Толщина стенки эллиптических днищ, нагруженных внутренним избыточным давлением, рассчитывается по формуле

где р - расчетное давление, МПа;

D - внутренний диаметр цилиндрической части днища, м; Н - высота внутренней выпуклой части днища без учета отбортовки, м; С - прибавка к расчетной толщине днища, м;

Расчетные формулы применимы для эллиптических днищ при условии

Полушаровые (полусферические) днища

Плоские днища и крышки просты в изготовлении, дешевые. Они находят применение в аппаратах, работающих при атмосферном или небольшом внутреннем или наружном избыточном давлении. В случае повышения давления толщина крышек, а, следовательно, и их масса, резко возрастает, и их использование становится нерациональным. Исключением являются днища кованых аппаратов, в которых по технологическим и экономическим соображениям, несмотря на высокое давление, и независимо от диаметра, плоские днища находят широкое применение. Толщину плоских круглых днищ и крышек сосудов, работающих под избыточном давлением, следует считать по формуле

где К - коэффициент конструкции днищ и крышек, является табличным значением; для днищ с дополнительным краевым моментом расчет следует вести по формуле (1.5); K0 - коэффициент ослабления для днищ и крышек, имеющих одно отверстие диаметром d, определяется по формуле

Величину Ко для днищ и крышек, имеющих несколько отверстий, следует определять по формуле:

В конструкции данной лабораторной установки применена плоская крышка с дополнительным краевым моментом. Величину коэффициента для днищ данной конструкции следует рассчитывать по формуле

где

где Dc.n. - средний диаметр прокладки; т - коэффициент прокладки для паронита = 2,5 (табличное значение);

QD - равнодействующая внутреннего давления; QD = 0,785 р D2c.n.; Dб - диаметр болтовой окружности.

Конические днища Конические днища независимо от давления применяются главным образом в вертикальных цилиндрических аппаратах, в нижней части их, в тех случаях, когда это обусловлено технологическим процессом, исключающим применение эллиптических или плоских днищ. Эти днища применяются в следующих случаях: 1) при необходимости удалять из аппаратов сыпучие или жидкости с большим содержанием твердых веществ; 2) для лучшего распределения газа или жидкости по всему сечению аппарата;

3) в качестве конфузоров и диффузоров для постепенного изменения скорости жидкости и газа, что необходимо для уменьшения гидравлического сопротивления аппаратов. Расчетные длины переходных частей следует определить для конических обечаек по формуле

для цилиндрических обечаек по формуле

для штуцеров по формуле

где Расчетный диаметр гладкой конической обечайки следует определять по формуле

Расчетная формула для определения толщины стенки применима при отношении между толщиной стенки и диаметром в пределах

Гладкие конические обечайки, нагруженные внутренним избыточным давлением, рассчитываются по формуле

Основными элементами установки (рисунок 2) являются емкости 1 и 2, состоящие в свою очередь из пары днищ: 1 - эллиптического и сферического днища, 2 - плоского и конического днища. Рабочее давление создается насосом 5 и измеряется манометрами 6 и 7. Предварительное заполнение емкостей маслом производится шестеренчатым насосом 4 из бака 3. Заполнение емкостей можно производить в отдельности и одновременно с помощью вентилей 9,11,12. В результате действия давления в материале днищ возникают деформации, которые воспринимаются тензодатчиками, наклеенными на ее поверхность. Для каждой исследуемой точки на поверхность днищ наклеены два тензодатчика, один для измерения меридиональных, другой - для кольцевых деформаций (напряжений).

МЕТОДИКА ПРОВЕДЕНИЯ РАБОТЫ

Проверить заполнение маслом емкостей 1 и 2. Для заполнения емкости 2 открыть вентили 11 и 13. Масло, заполняя систему трубопроводов и емкость 2, вытесняет находящийся в них воздух. Как только прекратится выход пузырьков воздуха, закрыть вентиль 13 и открыть вентиль 9 для заполнения маслом емкости 1. Для стравливания воздуха из емкости 9 открыть вентиль 14. После заполнения системы маслом закрыть вентили 13,11,9,12. Для создания заданного давления использовать ручной насос 5. Открыть вентиль 9 и, контролируя по манометру 6, нагрузить исследуемую емкость 1 до заданного давления. Затем закрыть вентиль 9. Открыв вентиль 11, нагрузить емкость 2, контролируя давление по манометру 7, затем закрыть вентиль 11.

1,2,3-емкости; 4-насос; 5-резервуар; 6,7-манометр; 8-сливной бак; 9,10,11,12-вентиль Цель работы 1 Экспериментально провести замеры и рассчитать безмоментные мембранные и краевые напряжения в стенке цилиндра от действия внутреннего давления и осевой силы 2 Произвести теоретический расчет безмоментных и краевых напряжений при заданном давлении 3 Сравнить теоретически рассчитанные напряжения с экспериментальными Теоретическая часть Цель работы Определение критической скорости вращения вала с одним диском теоретическим и экспериментальным путем. Теоретическая часть Критические скорости вращения валов были обнаружены в связи с увеличением быстроходности машин, содержащих роторы, состоящие из вала с насажанными на него дисками или другими массивными телами. Такие роторы имеются в турбинах, турбокомпрессорах, центрифугах. Достигнув определенной скорости вращения, вал с дисками начинает колебаться, давая значительные, постепенно нарастающие прогибы и машина в целом испытывает сильные вибрации. При дальнейшем повышении частоты вращения, колебания ротора прекращаются и возобновляются, когда скорость достигает некоторого нового значения. Скорости вращения, при которых возникают опасные для работы машин колебания валов, называются критическими. При критических скоростях амплитуда колебаний становится весьма большой, вал испытывает значительные динамические прогибы и соответственно большие напряжения. Длительная работа вала при критической скорости недопустима, так как прогибы и напряжения возрастают до такой степени, что вал разрушается.

Критические явления носят резонансных характер: критическая частота вращения вала совпадает с частотой собственных изгибных колебаний того же вала. В связи с опасностью разрушения вала при критической частоте вращения, задача ее определения является весьма важной. Хотя при обработки вала и дисков стремятся добиться возможно более точной их балансировки, однако точного совпадения центра тяжести ротора с геометрической осью вала можно достигнуть лишь случайно. Обычно центр тяжести имеет некоторый эксцентриситет, который, как бы мал он ни был, вызывает центробежную силу. Реально при критической скорости вращения прогиб вала не становится бесконечно большим, но может достичь опасной величины. Здесь играет роль неаб

Анализ влияния величины начального эксцентриситета на прогиб при вращении позволяет обнаружить вероятностный или неустойчивый характер явления. В большинстве случаев валы имеют переменный по длине диаметр и нагружены дисками. Для определения первой критической частоты вращения такого вала можно пользоваться методом Рэлея. Частоту собственных колебаний по энергетическому методу находят из условий равенства потенциальной и кинетической энергии ротора за период колебания. В любой момент времени балка обладает как кинетической так и потенциальной энергией; при этом в процессе колебания происходит непрерывное превращение одного вида энергии в другой. Кинетическая энергия представляет собой энергию движения имеющихся на балке масс. Потенциальная энергия связана с изгибом балки и обусловлена силами упругости, стремящимися вернуть ее в положение равновесия. Если потери при колебаниях отсутствуют, то, согласно принципу сохранения энергии, полная энергия остается постоянной.

Если валы машин имеют переменное сечение и снабжены большим числом дисков, то аналитические методы определения критических скоростей вращения мало пригодны ввиду громоздкости и трудоемкости. Более удобен графоаналитический способ, состоящий в применении формулы энергетического метода, причем прогибы определяются графически. Распределенная масса вала разбивается на участки; масса каждого участка заменяется равновеликой сосредоточенной массой. Задача сводится к определению прогибов вала, нагруженного собственным весом и весами дисков.

Рисунок 4 – Принципиальная схема установки

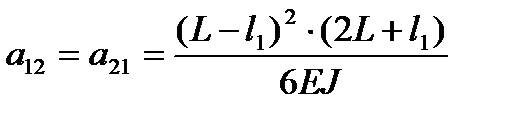

Установка состоит из горизонтального вала на котором закреплен стальной диск 2. Вал при помощи жесткой муфты 6 соединен с валом электродвигателя переменного тока 5 при помощи которого он и приводится во вращение. Вал установлен в одном длинном подшипнике 7 и одном коротком 8. Правый конец вала закреплен с помощью разрезной втулки в подвижной опоре 9. Подвижную опору с помощью винта 10 можно перемещать вдоль оси вала, вызывая растяжение вала на котором насажан диск. На винте создающем растягивающие усилия закреплен тензометрический датчик 11, который соединен с тензометрическим мостом. Изменение частоты вращения вала установки производится лабораторным автотранспортом 12, включенным в цепь обмотки электродвигателя. Замер прогиба вала при достижении критической скорости производится шкалой 13. Вся установка ограждена колпаком из органического стекла. Замер частоты вращения производится тахометром 14. Теоретическая часть 1.Метод Дункерлея Этот метод дает возможность определить наименьшее возможное значение основной частоты. Действие сосредоточенных и распределенных масс по формуле:

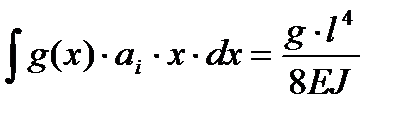

где g- вес единицы длины вала;

Сущность метода - определение частоты колебания из равенства максимальных значений потенциальной и кинетической энергии системы при заранее заданной форме упругой кривой основного вида колебаний.

где

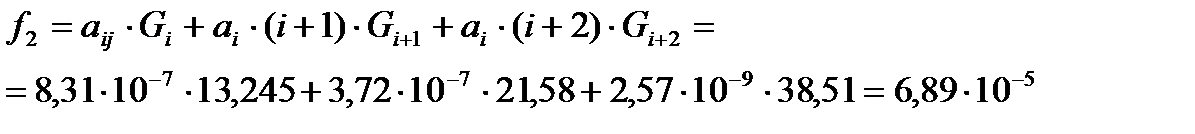

Обработка результатов 1. Метод наложения.

где

об/мин. об/мин.

2. Метод Релея

Таблица 1 - Обработка результатов Метод Дункерлея

Вывод: В проделанной работе произвели приближенный расчет критической скорости вращения консольного вала по методу Дункерлея и методу Рэлея. Разница между значениями по этим методам составляет 9%. Экспериментальное значение критической скорости 1260 об/мин. На основе расчетов заключаем, что сходимость результатов плохая по причине

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ Составными элементами корпусов химических аппаратов являются днища, которые, как правило, органически связаны с обечайкой аппарата и изготовляются из этого же материала. Форма днища определяется сопрягаемой с ним формой обечайки, химико-технологическими требованиями, предъявляемыми к тому или иному аппарату, давлением среды в нем, конструктивными соображениями и бывает эллиптической, полушаровой, сферической, конической, плоской (круглой и прямоугольной).

Эллиптические днища Одной из рациональных форм днищ в цилиндрических аппаратах, с точки зрения восприятия давления, являются эллиптические. Этим объясняется широкое применение в химическом аппаратостроении штампованных (из листового проката) эллиптических днищ. Стандартизованные и нормализованные штампованные эллиптические днища из различных материалов (металлической и неметаллической конструкции) следует применять в соответствующих по материалу сварных и паянных цилиндрических аппаратах вертикального и горизонтального исполнения, работающих под внутренним и наружным избыточным давлением свыше 0,07 МПа. Их можно применять и в цилиндрических горизонтальных аппаратах, работающих под наливом и атмосферным давлением. Толщина стенки эллиптических днищ, нагруженных внутренним избыточным давлением, рассчитывается по формуле

где р - расчетное давление, МПа;

D - внутренний диаметр цилиндрической части днища, м; Н - высота внутренней выпуклой части днища без учета отбортовки, м; С - прибавка к расчетной толщине днища, м;

Расчетные формулы применимы для эллиптических днищ при условии

Полушаровые (полусферические) днища

Плоские днища и крышки просты в изготовлении, дешевые. Они находят применение в аппаратах, работающих при атмосферном или небольшом внутреннем или наружном избыточном давлении. В случае повышения давления толщина крышек, а, следовательно, и их масса, резко возрастает, и их использование становится нерациональным. Исключением являются днища кованых аппаратов, в которых по технологическим и экономическим соображениям, несмотря на высокое давление, и независимо от диаметра, плоские днища находят широкое применение. Толщину плоских круглых днищ и крышек сосудов, работающих под избыточном давлением, следует считать по формуле

где К - коэффициент конструкции днищ и крышек, является табличным значением; для днищ с дополнительным краевым моментом расчет следует вести по формуле (1.5); K0 - коэффициент ослабления для днищ и крышек, имеющих одно отверстие диаметром d, определяется по формуле

Величину Ко для днищ и крышек, имеющих несколько отверстий, следует определять по формуле:

В конструкции данной лабораторной установки применена плоская крышка с дополнительным краевым моментом. Величину коэффициента для днищ данной конструкции следует рассчитывать по формуле

где

где Dc.n. - средний диаметр прокладки; т - коэффициент прокладки для паронита = 2,5 (табличное значение);

QD - равнодействующая внутреннего давления; QD = 0,785 р D2c.n.; Dб - диаметр болтовой окружности.

Конические днища Конические днища независимо от давления применяются главным образом в вертикальных цилиндрических аппаратах, в нижней части их, в тех случаях, когда это обусловлено технологическим процессом, исключающим применение эллиптических или плоских днищ. Эти днища применяются в следующих случаях: 1) при необходимости удалять из аппаратов сыпучие или жидкости с большим содержанием твердых веществ; 2) для лучшего распределения газа или жидкости по всему сечению аппарата; 3) в качестве конфузоров и диффузоров для постепенного изменения скорости жидкости и газа, что необходимо для уменьшения гидравлического сопротивления аппаратов. Расчетные длины переходных частей следует определить для конических обечаек по формуле

для цилиндрических обечаек по формуле

для штуцеров по формуле

где Расчетный диаметр гладкой конической обечайки следует определять по формуле

Расчетная формула для определения толщины стенки применима при отношении между толщиной стенки и диаметром в пределах

Гладкие конические обечайки, нагруженные внутренним избыточным давлением, рассчитываются по формуле

Основными элементами установки (рисунок 2) являются емкости 1 и 2, состоящие в свою очередь из пары днищ: 1 - эллиптического и сферического днища, 2 - плоского и конического днища. Рабочее давление создается насосом 5 и измеряется манометрами 6 и 7. Предварительное заполнение емкостей маслом производится шестеренчатым насосом 4 из бака 3. Заполнение емкостей можно производить в отдельности и одновременно с помощью вентилей 9,11,12. В результате действия давления в материале днищ возникают деформации, которые воспринимаются тензодатчиками, наклеенными на ее поверхность. Для каждой исследуемой точки на поверхность днищ наклеены два тензодатчика, один для измерения меридиональных, другой - для кольцевых деформаций (напряжений).

МЕТОДИКА ПРОВЕДЕНИЯ РАБОТЫ

Проверить заполнение маслом емкостей 1 и 2. Для заполнения емкости 2 открыть вентили 11 и 13. Масло, заполняя систему трубопроводов и емкость 2, вытесняет находящийся в них воздух. Как только прекратится выход пузырьков воздуха, закрыть вентиль 13 и открыть вентиль 9 для заполнения маслом емкости 1. Для стравливания воздуха из емкости 9 открыть вентиль 14. После заполнения системы маслом закрыть вентили 13,11,9,12. Для создания заданного давления использовать ручной насос 5. Открыть вентиль 9 и, контролируя по манометру 6, нагрузить исследуемую емкость 1 до заданного давления. Затем закрыть вентиль 9. Открыв вентиль 11, нагрузить емкость 2, контролируя давление по манометру 7, затем закрыть вентиль 11.

1,2,3-емкости; 4-насос; 5-резервуар; 6,7-манометр; 8-сливной бак; 9,10,11,12-вентиль

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1083; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.105.199 (0.013 с.) |

, (1.1)

, (1.1) - радиус кривизны в вершине днища, для стандартных эллиптических днищ;

- радиус кривизны в вершине днища, для стандартных эллиптических днищ; - коэффициент прочности сварного шва для днищ, изготовленных для целой заготовки, коэффициент

- коэффициент прочности сварного шва для днищ, изготовленных для целой заготовки, коэффициент  =1;

=1; - допускаемое напряжение для материала днища, МПа;

- допускаемое напряжение для материала днища, МПа;

(1.2)

(1.2) (1.3)

(1.3) (1.4)

(1.4) (1.5)

(1.5) - коэффициент, определяется из отношения

- коэффициент, определяется из отношения (1.6)

(1.6) , (1.7)

, (1.7) - расчетная ширина прокладки,

- расчетная ширина прокладки,  = 0,58;

= 0,58; (1.8)

(1.8) (1.9)

(1.9) (1.10)

(1.10) - половинный угол при вершине конической обечайки.

- половинный угол при вершине конической обечайки. (1.11)

(1.11)

(1.12)

(1.12)

- прогиб в точке х;

- прогиб в точке х;

- нагрузка в i-той точке

- нагрузка в i-той точке - статический прогиб вала в i-той точке

- статический прогиб вала в i-той точке

.

. м4

м4 Н/м

Н/м

Н.

Н. Н.

Н.

.

.

об/мин.

об/мин.

,об/мин

,об/мин

,с-

,с-