Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Таблица 4.1. Вспомогательные знаки для обозначения сварных швовСодержание книги

Поиск на нашем сайте

ПРОГРАММНО-УЧЕБНЫЙ МОДУЛЬ«ВИДЫ СВАРНЫХ СОЕДИНЕНИЙ» Программно-учебный модуль (ПУМ) создан в соответствии с требованиями Федерального государственного образовательного стандарта среднего профессионального образования для профессии «Сварщик (ручной и частично механизированной сварки (наплавки))» из списка ТОП-50 и для специальности «Сварочное производство». В состав ПУМ входят: § теоретические материалы, необходимые для освоения профессионального навыка по компетенции «Сварочные технологии»; § контрольно-оценочные средства: 40 заданий, позволяющих организовать текущий и итоговый контроль знаний с визуализацией результата. ПУМ входит в комплект «Сварочные технологии», получивший положительное экспертное заключение Федерального государственного бюджетного учреждения «Федеральный институт развития образования» (ФГБУ «ФИРО»). Автор материалов для ПУМ · В. В. Овчинников — доктор технических наук, профессор ФГБОУ ВО «Московский политехнический университет», академик Общественной организации «Международная академия информатизации», отличник изобретательства авиационной промышленности. Рецензент материалов ПУМ · К. А. Хайбуллов — кандидат технических наук, доцент кафедры «Технологии машиностроения» ФГБОУ ВО «Московский государственный технологический университет «СТАНКИН». Версия 2.2.0.0 · © «Академия-Медиа», 2020 · © Издательский центр «Академия», 2020 · © Образовательно-издательский центр «Академия», 2020

Предисловие Программа учебного модуля разработана в соответствии с требованиями ФГОС среднего профессионального образования по профессии 15.01.05 «Сварщик (ручной и частично механизированной сварки (наплавки))», утвержденного Приказом Министерства образования и науки Российской Федерации от 29 января 2016 г. № 50. Сварка является одним из ведущих технологических процессов обработки металлов. Большие преимущества сварки обеспечили ее широкое применение в народном хозяйстве; без нее сейчас немыслимо производство судов, автомобилей, самолетов, турбин, котлов, реакторов, мостов и других конструкций. Перспективы сварки как в научном, так и в техническом плане безграничны. Применение сварки способствует совершенствованию машиностроения и развитию новых отраслей техники — ракетостроения, атомной энергетики, радиоэлектроники. Развитие сварки требует существенного повышения уровня теоретических знаний и практической подготовки квалифицированных рабочих.

ВА1Виды сварных соединений · 1.1. Стыковые сварные соединения · 1.2. Угловые соединения · 1.3. Торцевые соединения · 1.4. Нахлесточные соединения · 1.5. Тавровые соединения · 1.6. Разделка кромок под сварку

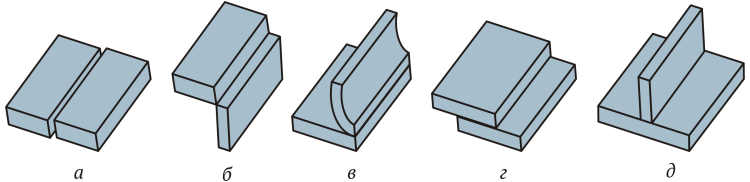

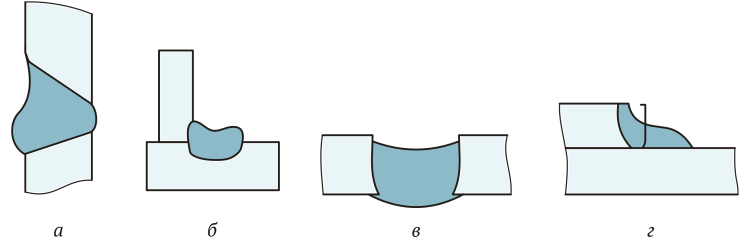

1.1Стыковые сварные соединения Сварное соединение — неразъемное соединение, выполненное сваркой. В сварное соединение входят сварной шов, зона термического влияния и примыкающие к ней участки основного металла. Зона термического влияния при сварке — участок основного металла, не подвергшийся расплавлению, но структура и свойства которого изменились в результате нагрева при сварке. Сварные соединения бывают (рис. 1.1): § стыковые; § угловые; § торцевые; § нахлесточные; § тавровые. Стыковое соединение — соединение двух элементов, примыкающих друг к другу торцевыми поверхностями (рис. 1.2).

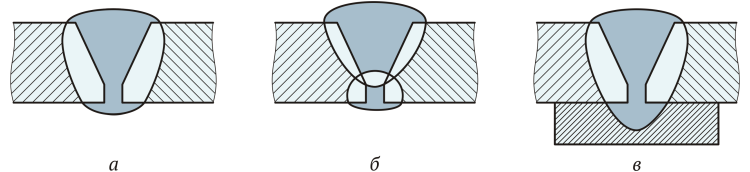

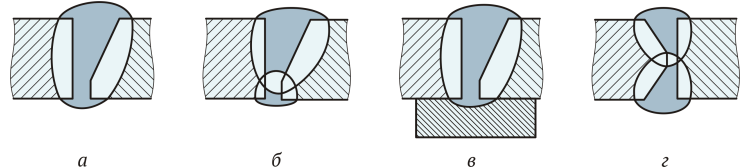

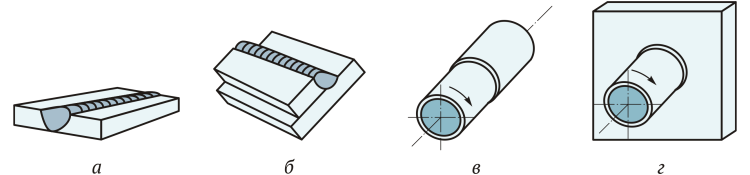

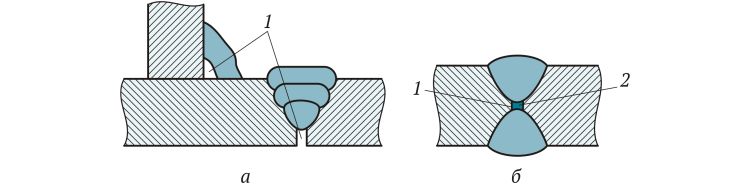

Стыковое соединение без скоса свариваемых кромок. Это соединение применяют при соединении листов толщиной до 12 мм; при этом кромки листов срезают под прямым углом к плоскости. Листы толщиной до 4 мм сваривают односторонним швом; 2…12 мм — двухсторонним швом. Подготовка к сварке такого соединения несложна и недорога, она предусматривает только стыковку свариваемых кромок. Двухсторонний сварной шов повышает прочность сварного соединения, однако приложение значительных долговременных нагрузок из-за наличия непроваренного участка в корне шва может привести к разрушению соединения. Полное проплавление достигается при одностороннем сварном шве при толщине металла до 4 мм. При двухстороннем сварном шве полное проплавление обеспечивается при толщине металла до 8 мм. Стыковое соединение без скоса свариваемых кромок с зазором. В таких соединениях намного легче, чем в стыковых соединениях без зазора, обеспечить полный провар. Это позволяет производить сварку металла большей толщины. Следует отметить, что в случае получения непровара прочность стыкового соединения будет такой же, как и у соединения без зазора. В случае приложения достаточной нагрузки эти сварные соединения будут иметь одинаковую вероятность разрушения. Полное проплавление достигается при одностороннем сварном шве при толщине металла менее 5 мм. При двухстороннем сварном шве полное проплавление обеспечивается при толщине металла до 12 мм. Стыковое соединение со скосом кромок. Это наиболее распространенное соединение. Оно намного превосходит по качеству шва стыковое соединение без скоса кромок и применяется для сварки ответственных конструкций. Стыковые соединения со скосом кромок позволяют сваривать металл толщиной 3…100 мм. Стоимость подготовки таких соединений и расход электродов при их сварке превышают аналогичные показатели для стыковых швов без скоса свариваемых кромок. При одностороннем сварном шве необходимо обеспечить гарантированный провар корня шва (рис. 1.3, а), в противном случае в условиях приложения значительной нагрузки может произойти разрушение соединения.

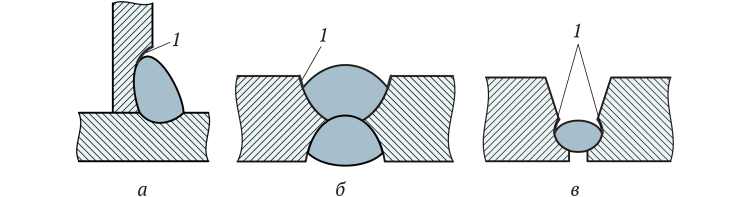

Двусторонний сварной шов (рис. 1.3, б) можно выполнять только в тех случаях, когда имеется возможность доступа к обратной стороне шва. В этом случае гораздо легче обеспечить гарантированный провар на всю толщину сварного соединения. При использовании подкладок (рис. 1.3, в) появляется возможность повысить скорость сварки и применять электроды большего диаметра, особенно при выполнении первого или корневого прохода. Стыковое соединение с двумя симметричными скосами кромок. Такие соединения применяют для конструкций, работающих в исключительно тяжелых условиях эксплуатации. Они используются для получения сварных соединений металла толщиной 8…120 мм. При выполнении стыкового соединения с двумя симметричными скосами кромок (рис. 1.4) необходимо обеспечить гарантированный провар корня шва. Для этого перед наложением второго шва нужно произвести зачистку корня первого шва.

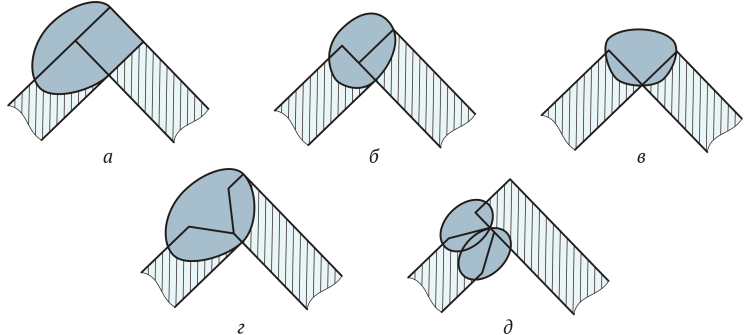

Двухсторонний шов стыкового соединения с двумя симметричными скосами кромок позволяет достичь более равномерного распределения тепла в соединении, что снижает концентрацию напряжений в свариваемом изделии. Кроме того, такая разделка обеспечивает меньшие значения деформаций после сварки. Стыковое соединение со скосом одной кромки и с двумя симметричными скосами одной кромки. Стыковые соединения со скосом одной кромки (рис. 1.5, а—в) и с двумя симметричными скосами одной кромки (рис. 1.5, г) можно применять в конструкциях, которые по силовым нагрузкам на них, а также по толщине металла сходны с конструкциями, для которых используются стыковые соединения со скосом кромок.

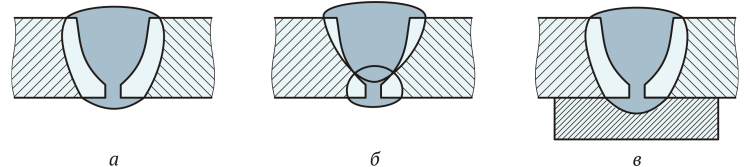

Стыковое соединение с криволинейным скосом кромок. Данный вид разделки применяется для особо ответственных конструкций, таких как нагреваемые сосуды высокого давления. Стоимость выполнения таких соединений выше, чем соединений со скосом кромок и с двумя симметричными скосами кромок, однако для сварки соединений с криволинейным скосом кромок необходимо меньшее количество электродов и соответственно меньший расход электроэнергии. Стыковое соединение с криволинейным скосом кромок применяется для сварки металла толщиной 15…100 мм. Полное сплавление корня шва легче обеспечить при сварке соединения с двух сторон (рис. 1.6, б) и при сварке соединения на подкладке (рис. 1.6, в), чем при одностороннем шве (рис. 1.6, а). Для получения необходимых эксплуатационных свойств такого соединения требуется гарантированное проплавление корня сварного шва.

Стыковое соединение с двумя симметричными криволинейными скосами кромок. Такое соединение применяется для конструкций, в которых используется разделка с криволинейным скосом кромок, но в данном случае сваривается металл большей толщины, при этом сварка производится с двух сторон. Толщина свариваемого металла колеблется в пределах 30…175 мм. Внешний вид данного соединения показан на рис. 1.7.

Стыковое соединение с криволинейным скосом одной кромки и с двумя симметричными криволинейными скосами одной кромки. Стыковые соединения с криволинейным скосом одной кромки (рис. 1.8, а—в) и с двумя симметричными криволинейными скосами одной кромки (рис. 1.8, г) применяются в тех же случаях, что и стыковые соединения с двумя симметричными криволинейными скосами кромок, но при условии приложения меньших по величине нагрузок.

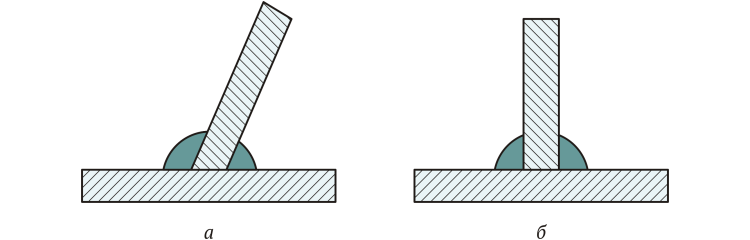

1.2Угловые соединения Угловое соединение — сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев (рис. 1.9).

Угловые соединения осуществляют при расположении свариваемых элементов под прямым или произвольным углом, и сварка выполняется по кромкам этих элементов с одной или с обеих сторон. Угловые соединения применяют при сварке различных коробчатых изделий, резервуаров и емкостей. Угловое соединение без скоса кромок с торцевым швом (рис. 1.10, а) обычно применяют для сварки тонкого металла. Более толстые соединения можно выполнять таким образом только в случае, если во время эксплуатации они не будут подвергаться значительным нагрузкам или изгибу в корневой части шва. Для получения данного типа соединения не требуется никакой подготовки кромок, сборка таких соединений предельно проста.

Угловое соединение без скоса кромок с частичным перекрытием элементов (рис. 1.10, б) можно применять для металла толщиной до 30 мм. Данное соединение образует разделку и позволяет обеспечить хорошее проплавление в корне шва, а также хороший внешний вид сварного шва. Угловое соединение без скоса кромок без взаимного перекрытия элементов (рис. 1.10, в) можно использовать для сварки металла большой толщины. В случае односторонней сварки необходимо обеспечить проплавление корня шва. При двухсторонней сварке такое соединение может выдержать значительные нагрузки. В нем равномерно распределены сварочные напряжения. Кромки должны иметь перпендикулярные торцы после обрезки, для сборки необходимы соответствующие зажимы и кондуктора. Угловое соединение со скосом кромок (рис. 1.10, г) обладает большой прочностью и применяется для сварки металла толщиной 3…60 мм. При невозможности двухсторонней сварки следует обращать внимание на провар корня шва. Стоимость подготовки углового соединения со скосом кромок выше, чем без скоса кромок и без взаимного перекрытия. Угловое соединение с двумя симметричными скосами одной кромки (рис. 1.10, д) применяется для конструкций, работающих в тяжелых условиях, для металла толщиной 8…100 мм. Сварка выполняется с двух сторон. Необходимо обеспечить хорошее проплавление в корне шва. 1.3Торцевые соединения Торцевое соединение — сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу (рис. 1.11).

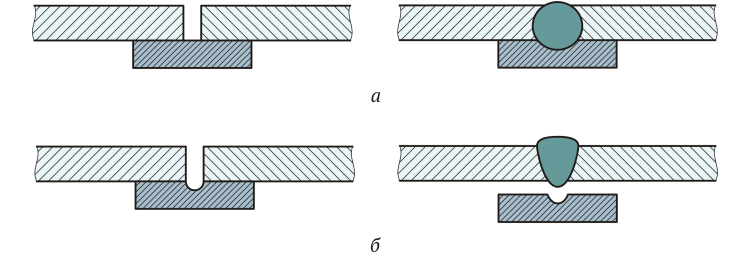

Торцевые соединения не предназначены для нагруженных элементов конструкций, их нельзя использовать в сварных изделиях, подвергаемых растяжению или изгибу в корневой части. Очень глубокое проплавление для данного соединения невозможно (рис. 1.12, а, б). Иногда для увеличения глубины проплавления применяют торцевые соединения со скосом кромок (рис. 1.12, в). Торцевые соединения обычно применяются для металлов, имеющих толщину до 6 мм.

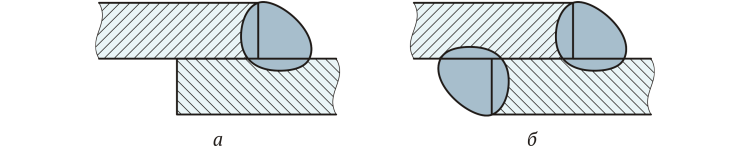

1.4Нахлесточные соединения Нахлесточное соединение — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (рис. 1.13).

При обычных работах применяют нахлесточное соединение с одним угловым швом (рис. 1.13, а), хотя оно менее прочно, чем нахлесточное соединение с двумя угловыми швами (рис. 1.13, б). В случае если корень соединения будет подвергаться изгибу, применять нахлесточное соединение с одним угловым швом не рекомендуется. При сварке угловых швов нахлесточного соединения необходимо обеспечить провар корня шва. Нахлесточные соединения, хотя и применяются широко, при больших нагрузках все же не могут конкурировать со стыковыми соединениями.

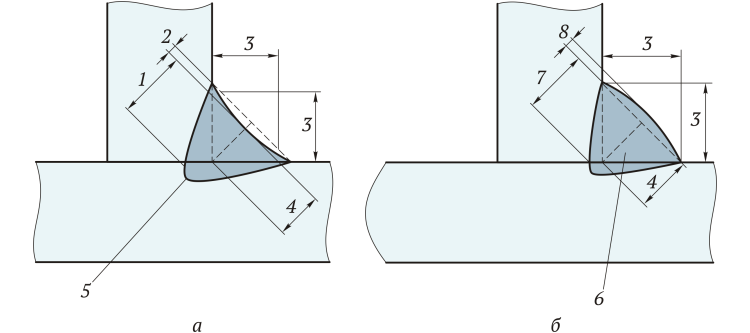

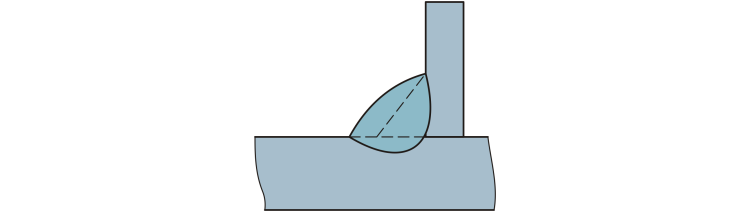

1.5Тавровые соединения Тавровое соединение — сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 1.14).

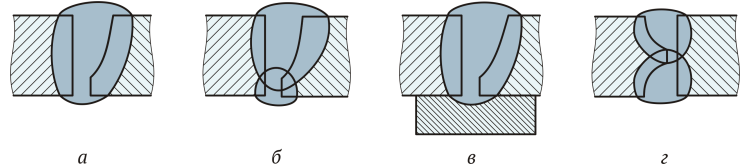

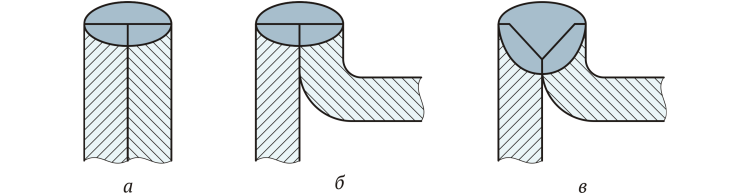

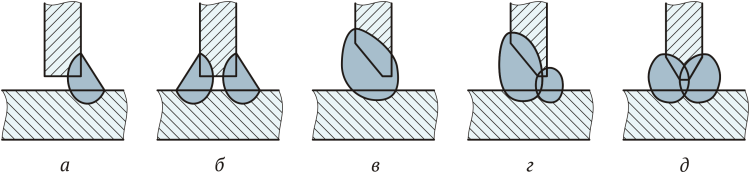

Тавровые соединения без скоса кромок (рис. 1.15, а, б). Такие соединения можно применять при сварке металла толщиной до 40 мм. Они не требуют какой-либо подготовки кромок, их сборка проста и экономична. Тавровое соединение с двухсторонним швом (см. рис. 1.15, б) способно противостоять значительным нагрузкам. Тавровые соединения с односторонним швом (см. рис. 1.15, а) плохо работают в условиях изгиба относительно корня шва, поэтому применять их следует с осторожностью.

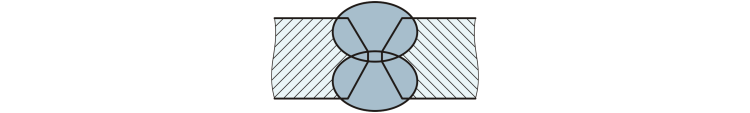

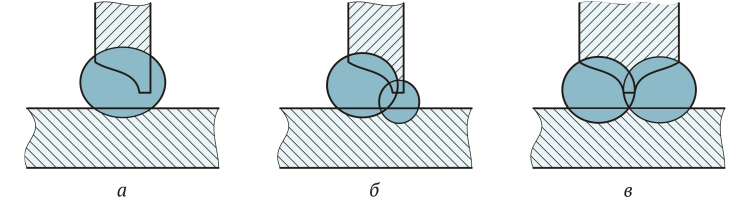

Тавровые соединения со скосом одной кромки. Данный вид соединения обладает большей прочностью, чем тавровое соединение без скоса кромок. Тавровое соединение со скосом кромок используют для сварки металла толщиной 3…60 мм. При невозможности двухсторонней сварки (рис. 1.15, в) следует обращать внимание на обеспечение полного провара в корневой части шва. В этом случае соединение сможет работать на изгиб. При наличии возможности проведения двухсторонней сварки (рис. 1.15, г) несущая способность соединения значительно увеличивается. Тавровые соединения с двумя симметричными скосами одной кромки (рис. 1.15, д). Данные соединения применяются для конструкций, работающих в тяжелых условиях, для металла толщиной 8…100 мм. Сварка выполняется с двух сторон. Необходимо обеспечить хорошее проплавление в корне шва. Тавровые соединения с криволинейным скосом одной кромки. Они используются для наиболее жестких условий эксплуатации, для металла толщиной 15…100 мм. При выполнении односторонней сварки следует обращать внимание на обеспечение полного провара в корневой части шва (рис. 1.16, а). При наличии возможности проведения двухсторонней сварки (рис. 1.16, б) эффективность работы соединения можно существенно повысить за счет наложения второго шва со стороны неразделанной кромки. В этом случае значительно уменьшится вероятность разрушения данного соединения в результате приложения нагрузки к нему в области корня шва.

Тавровые соединения с двумя симметричными криволинейными скосами одной кромки. Данное соединение (рис. 1.16, в) может выдержать самые жесткие условия нагружения. Оно применяется для металла толщиной 30…120 мм. Сварщику необходимо обеспечить двухстороннюю сварку соединения. Для получения высоких прочностных характеристик в условиях значительных нагрузок необходимо наличие хорошего провара в корневой части шва и сплавления с поверхностью.

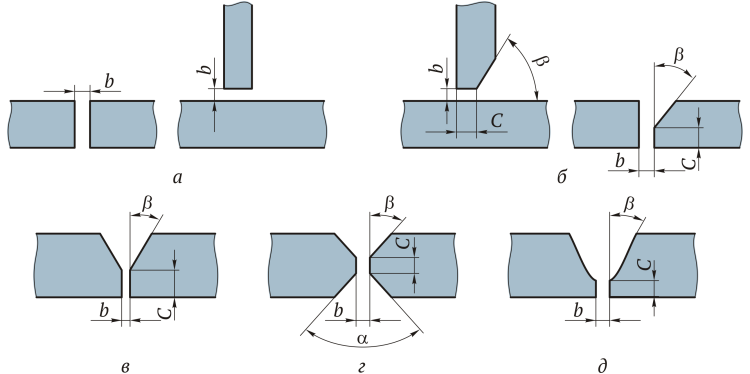

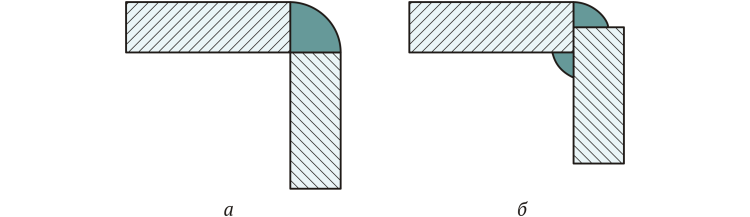

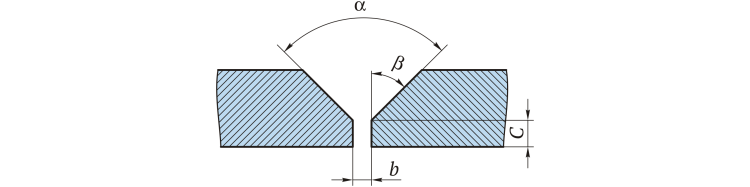

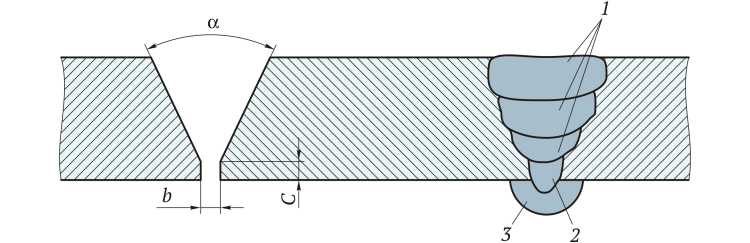

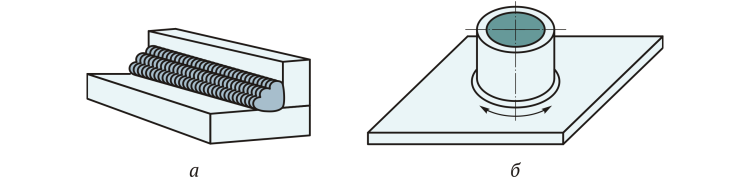

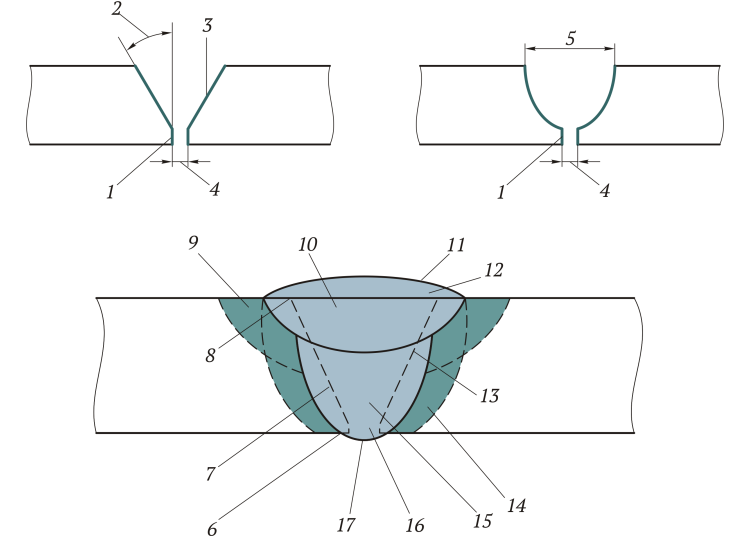

1.6Разделка кромок под сварку Разделка кромок — придание кромкам, подлежащим сварке, необходимой формы. Разделка кромок под сварку выполняется для обеспечения: § провара по всей толщине свариваемых элементов; § доступа сварочного инструмента к корню шва. По форме разделки кромок под сварку различают сварные соединения без разделки кромок, с отбортовкой и с разделкой кромок под сварку. Кроме того, сварные соединения с разделкой кромок подразделяются на сварные соединения с односторонним скосом одной или двух кромок (односторонняя разделка одной или двух кромок) и сварные соединения с двухсторонним скосом одной или двух кромок (двухсторонняя разделка одной или двух кромок). При выборе формы разделки кромки следует учитывать, что наиболее экономичным является сварное соединение без скоса кромок. В случае выполнения разделки кромок более простой в исполнении по сравнению с U-образной является разделка кромок с прямолинейным скосом кромок (V-, К-, Х-образные). В сравнении с односторонней разделкой кромок более технологичными являются К- и Х-образные двухсторонние. Однако К- и Х-образные двухсторонние могут быть реализованы при возможности доступа сварочного инструмента к обеим сторонам изделия. Конструктивные элементы формы разделки кромок. Конструктивные элементы формы разделки кромок зависят от конструктивных особенностей свариваемых элементов, а также от диаметра электродного материала (размеры разделки кромок должны обеспечивать доступ электрода или сварочной проволоки к корню шва). Форма разделки кромок характеризуется следующими основными конструктивными элементами: зазор b, мм, притупление С, мм, угол скоса кромки b, град, и угол разделки кромок a, град (рис. 1.17).

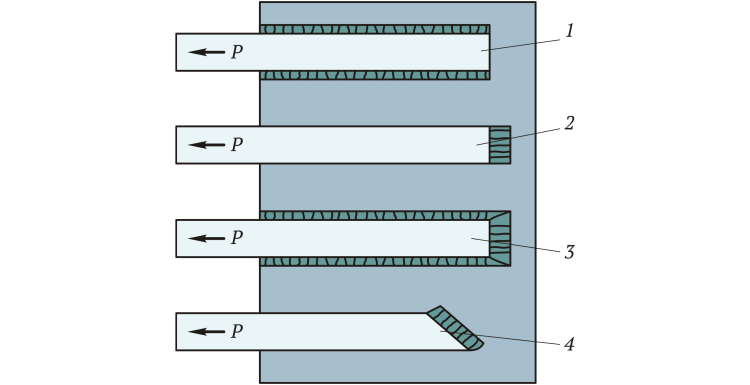

Угол скоса кромки — острый угол между плоскостью скоса кромки и плоскостью торца. Угол скоса кромки b, град, изменяется в пределах (30±5)…(10±5)°. При разделке одной кромки угол скоса кромки может составлять 45°. Скос кромки — прямолинейный срез кромки, подлежащей сварке. Угол разделки кромок — угол между скошенными кромками свариваемых частей. Угол разделки кромок a = 2b, град. Угол разделки кромок выполняется для обеспечения доступа электрода к основанию шва. Притупление кромки — нескошенная часть торца кромки, подлежащей сварке. Назначение притупления — обеспечить правильное формирование сварного шва и предотвратить прожоги в корне шва. Притупление кромок C обычно составляет (2±1) мм. Иногда в связи с конструктивными особенностями сварного соединения значение притупления может приниматься равным нулю (С = 0). В этом случае необходимо предусматривать технологические мероприятия, исключающие появление прожога (сварка на подкладке, сварка на флюсовой подушке, укладка подварочного шва, применение замкового соединения). Зазор — кратчайшее расстояние между кромками собранных для сварки деталей. Зазор b обычно равен 1,0…3,0 мм, так как при принятых углах разделки кромок наличие зазора необходимо для провара корня шва, но в отдельных случаях, при той или иной технологии, зазор может быть равным нулю или достигать 8…10 мм и более. Если зазор b = 0, выполняемая сварка называется сваркой без зазора, если b ≠ 0 — сваркой с зазором (или по зазору).

ГЛАВА2Типы сварных швов · 2.1. Классификация сварных швов · 2.2. Положение в пространстве · 2.3. Техника выполнения швов в различных пространственных положениях

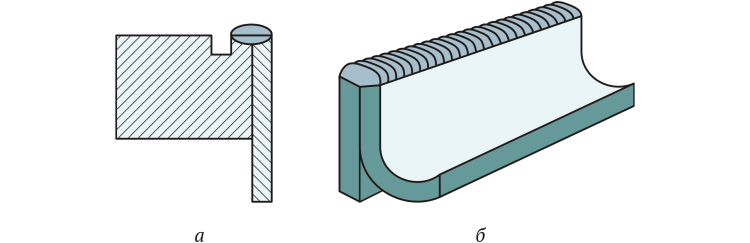

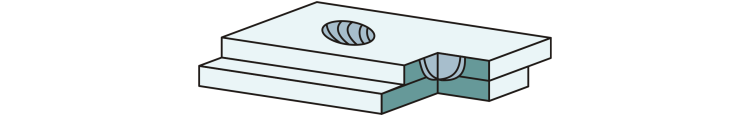

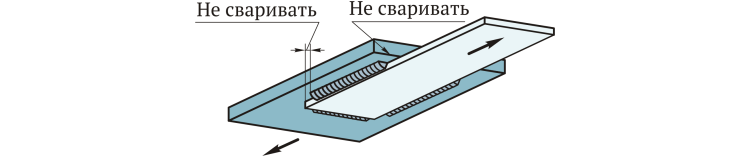

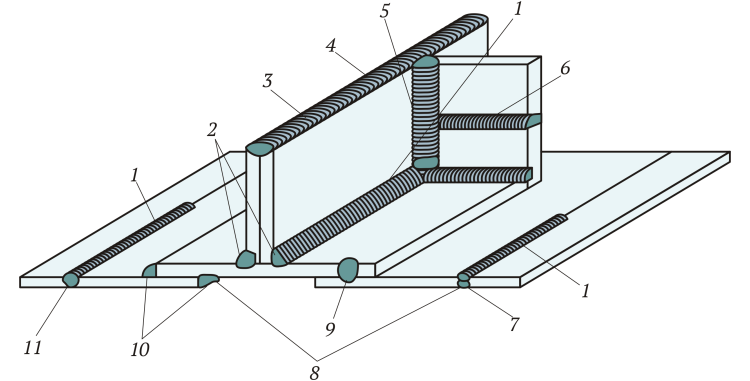

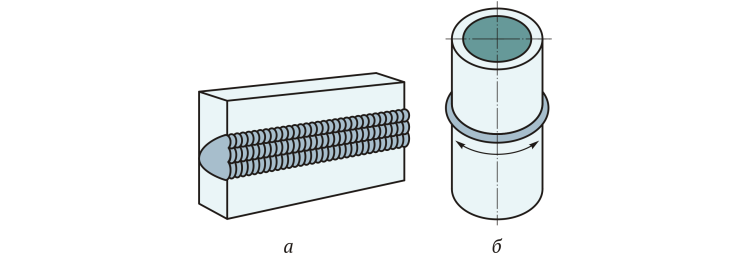

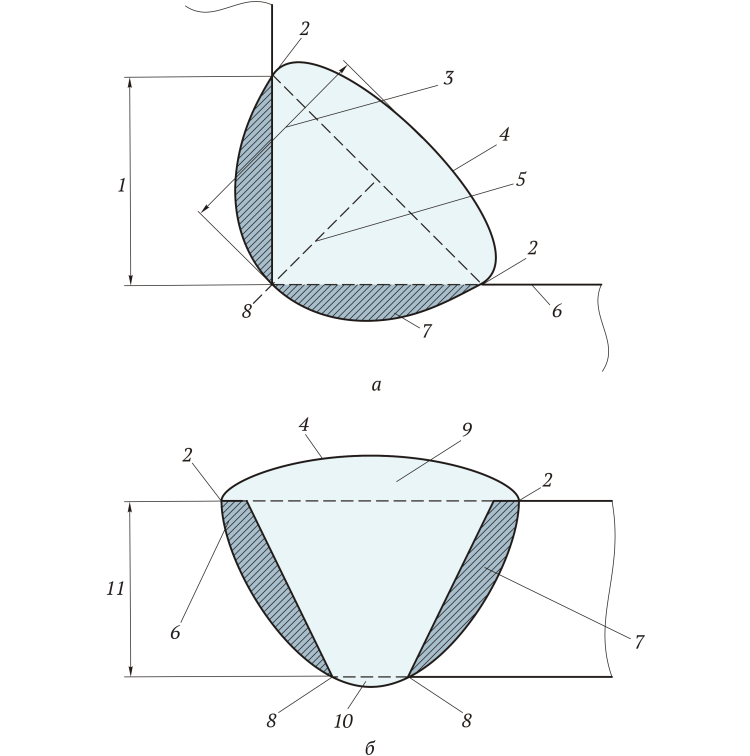

2.1Классификация сварных швов Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла, или пластической деформации при сварке давлением, или сочетания кристаллизации и деформации. Сварные швы классифицируют по назначению, конструктивному признаку, протяженности, положению относительно действующей силы и положению в пространстве. По назначению швы разделяются на рабочие и связующие, или конструктивные. Рабочие швы воспринимают расчетные усилия, их размеры определяются расчетом. Конструктивные, или связующие, швы служат для соединения элементов, прикрепления конструктивных деталей, устранения зазоров и берутся минимального сечения. По конструктивному признаку швы разделяются на стыковые, угловые и точечные. Стыковой шов — сварной шов стыкового соединения. Стыковые швы выполняются при соединении элементов, расположенных обычно в одной плоскости, путем заполнения присадочным материалом пространства между деталями. При сварке элементов небольшой толщины для полного провара достаточно оставить между кромками зазор, равный 1/3 толщины металла, при этом стыковой шов может быть как на остающейся (рис. 2.1, а), так и на съемной подкладке (рис. 2.1, б).

При большой толщине металла, чтобы достичь хорошего провара по всей глубине шва, необходимо специально обработать кромки свариваемых элементов — произвести разделку кромок, при этом шов может состоять из одного или большего количества валиков, наплавленных в разделку (рис. 2.2).

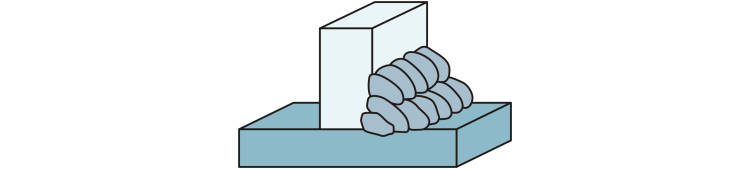

Валик — металл сварного шва, наплавленный или переплавленный за один проход. Первый валик (см. рис. 2.2), наплавленный в разделку, называют корневым проходом или корневым швом. Последующие валики образуют заполняющие слои. При двухстороннем сварном шве меньшая часть двухстороннего шва, выполняемая предварительно для предотвращения прожогов при последующей сварке или накладываемая в последнюю очередь в корень шва, называется подварочным швом. Стыковые швы должны иметь с обеих сторон выпуклость в виде наплывов, имеющих плавное очертание и по возможности небольшую высоту. Выпуклость компенсирует неровность наружной поверхности шва и возможные ослабления (поры, шлаковые включения) внутренней части. Стыковой шов является основным и наиболее экономичным сварным соединением. Он передает усилие равномерно по всему сечению с наименьшими местными напряжениями. Это делает его особенно целесообразным при вибрационных и динамических нагрузках. Недостатками стыкового шва являются производственные трудности в осуществлении равномерного зазора по всей длине соединяемых элементов, дополнительные расходы на обработку кромок, необходимость точной резки элементов. Угловой шов — сварной шов углового, нахлесточного или таврового соединения. Угловые швы накладываются в угол, образованный соединяемыми элементами, расположенными в разных плоскостях, и могут состоять из одного или нескольких валиков (рис. 2.3).

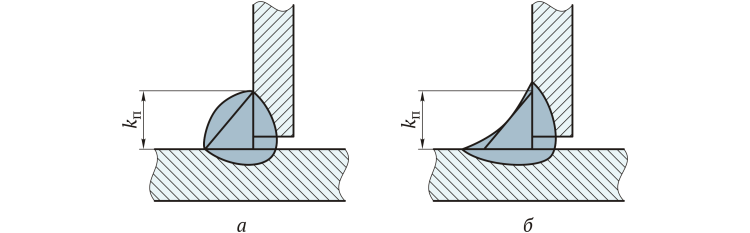

Нормальный угловой шов имеет вид равнобедренного треугольника с небольшой выпуклостью. В соединениях, воспринимающих динамические усилия, угловые швы должны быть с вогнутой поверхностью. ГОСТ 5264—80 «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры» допускает выпуклость и вогнутость углового шва до 30% его катета. При этом вогнутость не должна приводить к уменьшению размера катета kп (величина катета углового шва, установленная при проектировании, мм). Проектной величиной катета kп является катет наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва (рис. 2.4). При симметричном шве за катет kп принимается любой из равных катетов, при несимметричном шве — меньший.

Точечный шов — сварной шов, в котором связь между сваренными частями осуществляется сварными точками. Сварная точка — элемент точечного шва, представляющий собой в плане круг или эллипс. Точечные швы применяются для сварки нахлесточных соединений с отверстием в верхнем элементе (рис. 2.5). Отверстие может быть с вертикальными стенками или иметь скос кромки. Данный тип сварных швов не получил широкого распространения.

По протяженности сварные швы делятся на непрерывные, прерывистые и прихватки. Непрерывный шов — сварной шов без промежутков по длине. Непрерывный шов проходит по всей длине соединения, от одного конца к другому. В конструкциях, предназначенных обеспечить максимальную прочность и герметичность, все швы следует выполнять непрерывными. Прерывистый шов — сварной шов с промежутками по длине (рис. 2.6).

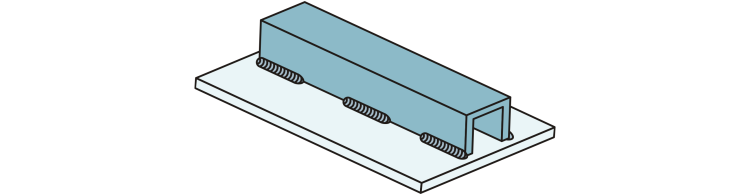

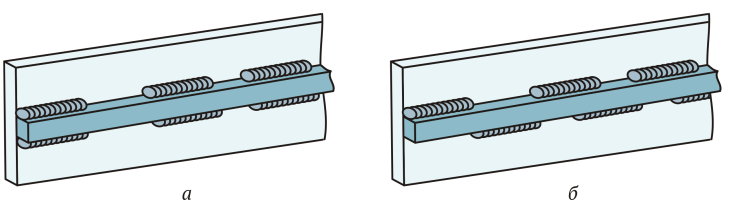

Прерывистые швы не применяются в тех случаях, когда от конструкции требуется максимальная прочность или герметичность. Однако на неответственных конструкциях (сварка ограждений, настила и т.д.) использование прерывистых швов может дать ощутимый экономический эффект, и стоимость проведения сварочных работ может быть значительно снижена. Прерывистый шов обычно применяется для сварки нахлесточных и тавровых соединений. Иногда прерывистые швы используются для стыковых соединений без разделки кромок и практически никогда не применяются для стыковых соединений с разделкой кромок. Разновидностью прерывистых швов являются цепной прерывистый шов и шахматный прерывистый шов. Цепной прерывистый шов — двухсторонний прерывистый шов, у которого промежутки расположены по обеим сторонам стенки один против другого (рис. 2.7, а).

Шахматный прерывистый шов — двухсторонний прерывистый шов, у которого промежутки на одной стороне расположены против сваренных участков шва с другой ее стороны (рис. 2.7, б). Прихватка — короткий сварной шов для фиксации взаимного расположения подлежащих сварке деталей. В процессе сборки возникает необходимость присоединения какого-то элемента к основной конструкции перед его сваркой. Это обеспечивается путем наложения серии коротких швов, расположенных друг от друга на некотором расстоянии. Прихватки должны быть достаточно прочными, для того чтобы удержать элемент в нужном положении и не разрушиться под действием деформаций, возникающих при сварке изделия. Количество и сечение прихваток определяются толщиной свариваемого металла, протяженностью шва, нагрузкой от холодной обработки, которую придется выдержать прихваткам, а также применяемой технологией сварки. Прихватки должны иметь хорошее проплавление в корневой части шва, хорошее сплавление с кромками, ровную и плоскую поверхность, не иметь выпуклостей и бугристостей на наружной поверхности. Прихватки рекомендуется выполнять с увеличенным тепловложением. По положению относительно действующей силы (рис. 2.8) сварные швы подразделяются на продольные, или фланговые, поперечные, или лобовые, (также возможно их комбинирование) и косые.

Лобовой стыковой шов передает приложенное усилие равномернопо всему сечению с наименьшими местными напряжениями. Прочность соединения не зависит от типа разделки кромок свариваемых элементов и при правильном производстве работ практически одинакова. При превышении допустимых пределов нагрузки разрушение стыкового соединения может произойти как по шву, так и по основному металлу, поскольку наплавленный металл практически может не уступать по прочности основному. Лобовой двухсторонний угловой шов нахлесточного соединения в большинстве случаев имеет неравномерное распределение нагрузки. Наибольшее срезывающее напряжение угловых швов, как лобовых, так и фланговых, получается по минимальному сечению шва, проходящему по биссектрисе угла шва. По этому сечению обычно и происходит разрушение угловых швов. При расчетах на срез по опасному сечению толщину углового шва принимают равной 0,7kп, где kп — катет углового шва, мм. Статическая прочность фланговых швов несколько меньше, чем лобовых. Пластические свойства фланговых швов незначительны, и после появления у начала шва первой трещины разрушение происходит достаточно быстро. При соединении лобовыми швами необходимо стремиться к осуществлению двухсторонней заварки. Нахлесточное соединение с односторонним швом имеет пониженную прочность вследствие большого влияния эксцентриситета. При выполнении нахлесточных соединений только фланговыми швами необходимо, чтобы длина шва была больше ширины детали. При невозможности выполнения этого условия производят сварку по контуру как лобовыми, так и фланговыми швами. Сварка по контуру повышает прочность соединения по сравнению со сваркой лобовыми или фланговыми швами, но пересечение лобовых и фланговых швов его понижает. В углах создается повышенная концентрация напряжений, поэтому при сварке по контуру их желательно не обваривать (рис. 2.9).

В конструкциях, работающих на регулярное воздействие подвижных нагрузок или на вибрационные нагрузки, лобовые швы должны быть пологими, а фланговые швы — вогнутыми.

2.2Положение в пространстве Приняты следующие пространственные положения сварки (рис. 2.10): нижнее стыковое и «в лодочку», нижнее тавровое, горизонтальное, потолочное стыковое, потолочное тавровое, вертикальное снизу вверх, вертикальное сверху вниз, наклонное под углом 45°.

Равновесие сварочной ванны в различных пространственных положениях определяется в основном действием трех сил: давления дуги, поверхностного натяжения жидкого металла сварочной ванны и веса сварочной ванны. Нижнее положение сварки — положение, при котором плоскость, где расположен шов сварного соединения, находится под углом 0…10° по отношению к горизонтальной плоскости (рис. 2.11, 2.12).

При сварке в нижнем положении поверхность сварочной ванны занимает горизонтальное положение, что создает наиболее благоприятные условия для формирования шва, так как жидкий металл удерживается на свариваемой поверхности под действием силы поверхностного натяжения. Горизонтальное положение сварки — положение, при котором шов сварного соединения расположен на вертикальной поверхности и находится под углом 0…10° по отношению к горизонтальной плоскости (рис. 2.13).

Вертикальное положение при сварке — положение, при котором шов сварного соединения находится на вертикальной плоскости под углом (90±10)° по отношению к горизонтальной плоскости. Сварка на подъем — сварка плавлением в наклонном положении, при котором сварочная ванна перемещается снизу вверх. Сварка на спуск — сварка плавлением в наклонном положении, при котором сварочная ванна перемещается сверху вниз. Сварка в вертикальном положении сверху вниз и на спуск характеризуется тем, что направление силы тяжести жидкого металла и направление сварки совпадают, металл сварочной ванны подтекает под столб дуги, что уменьшает глубину проплавления. При сварке в вертикальном положении снизу вверх и на подъем направление силы тяжести жидкого металла противоположно направлению сварки, металл сварочной ванны вытекает из-под столба дуги, увеличивая при этом глубину проплавления. При наклонном положении сварки плоскость, на которой располагается сварной шов, находится под углом (45±10)° по отношению к горизонтальной плоскости. Потолочное положение сварки — пространственное положение, при котором сварка выполняется снизу соединения. При сварке в потолочном положении поверхность сварочной ванны занимает горизонтальное положение, и металл ванны удерживается силами поверхностного натяжения и давления дуги. Сварка в нижнем положении наиболее удобна и обеспечивает повышение скорости сварки, дает возможность применения электродов большего диаметра, улучшает качество шва и внешний вид сварных швов, а потому при проектировании всегда необходимо предусматривать возможность сварки наибольшего количества нижних швов. Потолочные швы расположены в горизонтальной плоскости, но накладываются снизу. Такая сварка наиболее трудна и может осуществляться только высококвалифицированными сварщиками, поэтому при проектировании ее по возможности следует избегать. Сварка в вертикальном и потолочном пространственных положениях используется главным образом на тех предприятиях, где продукция крупногабаритная и не подлежит повороту.

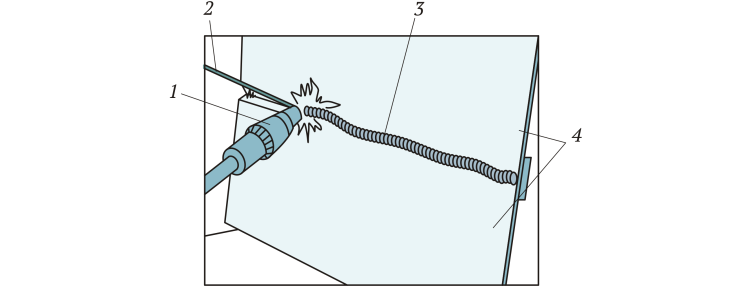

2.3Техника выполнения швов в различных пространственных положениях В процессе сварки независимо от типа соединения и его положения в пространстве все внимание должно быть сконцентрировано на сварочной ванне. Сварочная ванна — точка, в которой происходит расплавление и слияние металлов. Управление сварочной ванной и глубиной проплавления имеет первостепенное значение при сварке в любом пространственном положении. Правила выполнения качественного соединения в любом пространственном положении остаются те же, что и при сварке в нижнем положении. Основные — это чистота свариваемой поверхности, хорошая сборка под сварку, предварительный нагрев, если он требуется, достаточный поток защитного газа и правильно выбранный сварочный ток. Кроме того, при сварке (кроме нижнего положения) следует использовать большую силу сварочного тока и наплавлять большой валик сварного шва. Направлять дугу следует так, чтобы не допускать перегрева свариваемых деталей. Перегрев приводит к свисанию металла шва или к прожогу. Размер валика сварного шва и порядок действий по добавлению присадочного металла должны быть правильными, чтобы гарантировать полное слияние между порциями добавленного металла. Сварка стыкового шва без разделки кромок в нижнем положении. Сварка стыкового шва в нижнем положении производится по описанной методике (получение сварного шва). При выполнении сварки необходимо следить, чтобы дуга все время располагалась по линии стыка. Скорость сварки выбирается такой, чтобы получить нужную глубину проплавления. Заканчивая шов, чтобы заварить кратер, нужно уменьшить угол наклона горелки и использовать больше присадочного металла. Сварка соединения внахлестку в нижнем положении. Возбудив дугу, сформировать сварочную ванну так, чтобы она перекрывала торец верхнего листа и поверхность нижнего листа, образуя равносторонний треугольник. Поскольку расплавленная поверхность края верхнего листа стремится стечь с образованием подреза, очень важно подобрать правильный угол наклона горелки. Присадочная проволока подается в передний край сварочной ванны через каждые 5…6 мм в количестве, достаточном для образования полнопрофильного шва. Заканчивать сварной шов, чтобы не было кратера, нужно так же, как и в случае стыкового соединения. Сварка углового шва таврового соединения в нижнем положении. При сварке следует учитывать, что боковая (вертикальная) поверхность нагревается сильнее и быстрее начинает плавиться. Угол наклона горелки необходим такой, чтобы большая часть тепла приходилась на горизонтальную поверхность. Для того чтобы держать короткую дугу и иметь возможность для провара корня шва, необходимо увеличить вылет электрода. Присадочную проволоку подавать на край сварочной ванны в точку, где начинается плавление металла. Корректировка в процессе сварки угла наклона горелки и размещения присадочной проволоки помогает избежать подрезов. Кроме того, впадина сварочной ванны, чтобы избежать вогнутости шва, должна заполняться присадочной проволокой. Сварка углового соединения в нижнем положении и «в лодочку». Выполнение шва «в лодочку» рассмотрим на примере сварки обратной стороны углового стыка в нижнем положении. Оба края примыкающих деталей должны плавиться, а сварочная ванна — проходить по средней линии. Добавлять присадочный металл нужно в количестве, достаточном для получения выпуклого шва. При сварке тонких материалов можно обходиться без присадочного металла, сплавляя кромки стыкуемых деталей. Сварка в горизонтальном положении. При сварке в горизонтальном положении зажигать дугу нужно на краю стыка. Затем спозиционировать горелку, наклон от горизонтали вниз — 15°, отклонение назад (от направления сварки) — 15°. После того как сформирована сварочная ванна, подвести сварочную проволоку на внешний край сварочной ванны к верху детали, затем переместить горелку по ходу сварки (рис. 2.14). Правильно выбранная длина дуги с соответствующей ей скоростью сварки предотвратит прожоги и сквозное плавление.

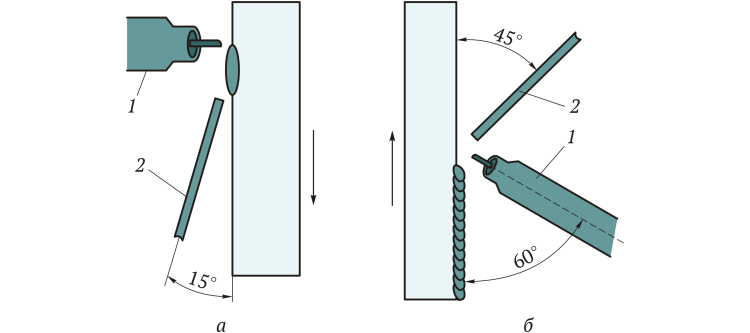

Сварка в вертикальном положении. При сварке в вертикальном положении снизу вверх сварка начинается внизу соединения с добавлением присадочного металла сверху. Необходимо попытаться создать «полочку» и с каждым прикосновением сварочной проволоки подымать ее выше и выше. Все время должна быть площадка для наложения следующей порции присадочного металла. Если сварной шов широкий, нужно создать «полочку» с одной стороны шва, затем с другой и соединить их перемычкой. При сварке стыкового шва с разделкой кромок нужно увеличить вылет электрода, а торец сопла может опираться на край шва. Горелкой совершаются небольшие колебания вверх и вниз. Эта техника сварки помогает в устойчивости руки, но затрудняет наблюдение за сварочной ванной. При сварке сверху вниз используют поверхностное натяжение расплавленного металла и давление дуги, заставляющие расплавленный металл находиться в сварочной ванне. Сварка сверху вниз в вертикальном положении преимущественно применяется для сварки тонкого металла. На рис. 2.15 показано положение горелки и присадочной проволоки при сварке в вертикальном положении.

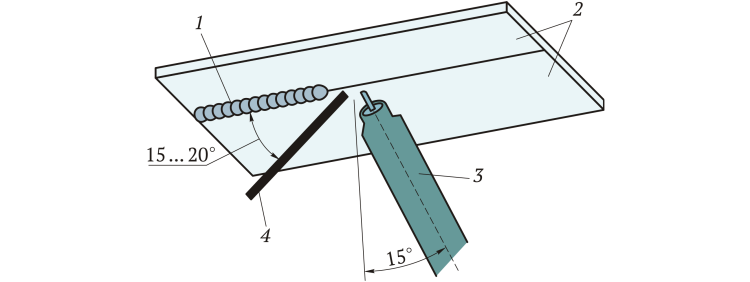

Освоение сварки стыковых швов, как без разделки кромок, так и с разделкой в вертикальном положении, существенно помогает сварщику освоить сварку труб, поскольку почти все трубы свариваются по этой технологии. Сварка в потолочном положении. Сварка в потолочном положении для большинства сварщиков наиболее трудная. Как и при сварке в вертикальном положении, сила тяжести, заставляющая вытекать расплавленный металл из сварочной ванны, усложняет сварку. В отличие от сварки снизу вверх в вертикальном положении, когда можно создать полочку и, постепенно ее наращивая, получать сварной шов, при сварке в потолочном положении приходится полагаться только на поверхностное натяжение расплавленного металла сварочной ванны, давление дуги и комбинацию уменьшения силы сварочного тока и скорости сварки. При сварке стыковых швов без разделки кромок и угловых швов в потолочном положении можно увеличить вылет электрода и опираться торцом сопла горелки об одну или обе стороны стыка. В процессе сварки сварщик может опираться несколькими пальцами руки или всей рукой, держащей горелку или присадочную проволоку, о поверхность свариваемой детали. Это придаст устойчивость руке. Уровень тепловложения в сварочную ванну при сварке в потолочном положении чрезвычайно важен. Вообще говоря, тепловложение в сварной шов должно быть меньше, чем при сварке в горизонтальном и нижнем положении, т.e. необходимо уменьшить силу сварочного тока на 5…10%. Это даст меньший размер сварочной ванны и тем самым предотвратит вытекание и падение из сварочной ванны расплавленного металла сварного шва. Кроме того, меньшая сварочная ванна более управляема. Поток же защитного газа, наоборот, нужно увеличить. На рис. 2.16 показано положение горелки и присадочной проволоки при сварке в потолочном положении. Несомненно, сварка в потолочном положении очень трудна и утомительна для сварщика. Процесс сварки медленный и долгий. Большинство неопытных сварщиков считают сварку в потолочном положении неудобной. Поэтому при сварке в потолочном положении попытайтесь принять комфортную, непринужденную позу. Это поможет держать устойчиво и ровно горелку и манипулировать присадочной проволокой.

Сварка труб. Сварка неплавящимся вольфрамовым электродом дает самые высококачественные швы при сварке труб с минимальной деформацией. Но сварка труб требует большого умения, и только сварщик, освоивший сварку стыковых швов во всех пространственных положениях, может качественно ее выполнить. Поскольку в большинстве случаев сварка труб производится с зазором, необходимо защищать сварной шов — это можно сделать концевой заглушкой, надеваемой на трубу, с подачей внутрь защитного газа. Также можно просто закрыть торец трубы бумагой и уплотнить скотчем, но обязательно подать внутрь защитный газ. Для сварки труб необходимо применять только вольфрамовые электроды с содержанием 1,5% лантана или 2% тория. Кроме того, коническая заточка электрода должна иметь притупление диаметром 0,5 мм. Эта небольшая плоская точка помогает равномерно распределять дугу на совмещаемых краях стыка. Наиболее популярная техника сварки — когда сопло опирается на края сварного соединения. При этом используется специфический способ манипулирования горелкой с комбинацией чрезвычайно больших газовых сопел, что позволяет хорошо сформировывать сварной шов при минимальной усталости сварщика. При сварке секций трубопровода между ними оставляется зазор, который должен быть меньше диаметра присадочной проволоки. Проволока должна опираться на кромки зазора, не проскальзывая внутрь. Для корневого прохода нужно опираться газовым соплом на обе кромки сварного шва, слегка поворачивая горелку от одной стороны к другой. После формирования сварочной ванны совершать небольшие медленные перемещения горелки вперед-назад, постепенно продвигаясь по ходу сварки. Сварочная проволока не погружается периодически в сварочную ванну, а постоянно держится на ее переднем крае. Когда корневой проход завершен, на горелку устанавливается большее сопло так, чтобы оно опиралось на кромки зазора и на поверхность шва корневого прохода. Во время сварки нужно совершать небольшие медленные перемещения горелки вперед-назад, постепенно продвигаясь по ходу сварки, сварочную проволоку держать на переднем крае сварочной ванны, не окуная ее в расплавленный металл. Третий и последующие проходы выполняются так же. Методика сварки труб с опиранием сопла на кромки шва требует увеличенного вылета электрода, но электрод не должен касаться расплавленного металла сварочной ванны. При окончании процесса сварки дугу следует обрывать уменьшением силы сварочного тока или ее постепенным удлинением.

ГЛАВА3Геометрические параметры сварных швов · 3.1. Параметры сварных швов · 3.2. Контроль геометрических параметров сварных швов · 3.3. Визуальный и измерительный контроль сварных швов

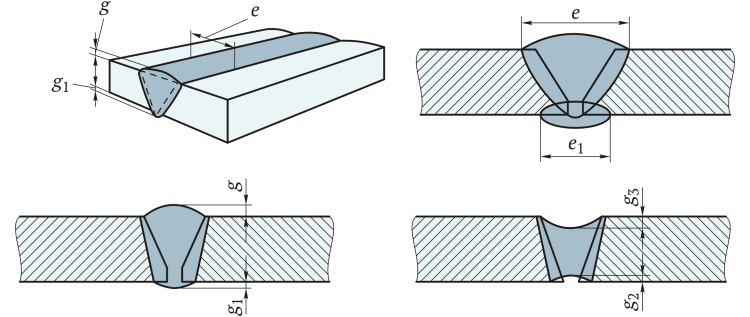

3.1Параметры сварных швов Конструктивные элементы и размеры сварных соединений зависят от типа соединения, толщины свариваемого металла, способа и режима сварки. Стыковой сварной шов с разделкой кромок характеризуется формой разделки. На тех участках, где стыкуемые кромки имеют разную толщину, толщиной сварного шва будет меньшая из толщин. Наплавленный металл, выступающий над поверхностью свариваемых деталей, называется выпуклостью шва. Выпуклость сварного шва определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом, и поверхностью сварного шва, измеренным в месте наибольшей выпуклости (рис. 3.1, 3.2, б). Избыточная выпуклость является фактором, уменьшающим эксплуатационную прочность сварного шва.

Вогнутость углового и стыкового сварного шва или корня шва стыкового соединения приведет к уменьшению высоты шва и к получению шва с уменьшенным сечением. Вогнутость сварного шва определяется расстоянием между плоскостью, проходящей через видимые линии границы шва с основным металлом, и поверхностью шва, измеренным в месте наибольшей вогнутости (рис. 3.2, а). Ширина стыкового сварного шва не должна превышать допустимые пределы, указанные в ГОСТ 5264—80. Ориентировочно ширина шва на 6 мм шире разделки с лицевой стороны соединения. Размеры угловых швов обычно задаются через катет углового шва. Катет углового шва — кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части (см. рис. 3.2). При сварке с глубоким проплавлением размер угловых швов определяют через расчетную величину углового шва. Расчетная высота углового шва — длина перпендикуляра, опущенного из точки максимального проплавления в месте сопряжения свариваемых частей на гипотенузу наибольшего вписанного во внешнюю часть углового шва прямоугольного треугольника (см. рис. 3.2). В некоторых случаях за основу параметров углового шва принимают толщину углового шва. Толщина углового шва — наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла (рис. 3.3).

В стыковых соединениях основными критериями являются высота шва и провар. Провар — сплошная металлическая связь между свариваемыми поверхностями основного металла, слоями и валиками сварного шва. Корень шва — часть сварного шва, наиболее удаленная от его лицевой поверхности. При больших толщинах свариваемого металла для улучшения провара применяют скос кромок. Скос кромки — прямолинейный наклонный срез кромки, подлежащей сварке (рис. 3.4).

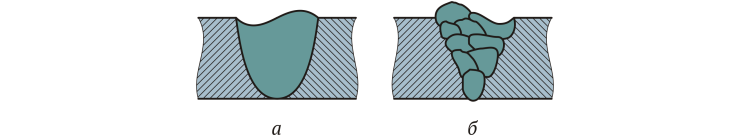

Наклон среза кромки определяется углом скоса кромки. Угол скоса кромки — острый угол между плоскостью скоса кромки и плоскостью торца. Для уменьшения вероятности прожога корня шва применяют разделку с притуплением кромки. Притупление кромки — нескошенная часть торца кромки, подлежащей сварке (см. рис. 3.4). Для улучшения провара корня шва сборку свариваемых деталей производят с зазором. Зазор — кратчайшее расстояние между кромками собранных для сварки деталей. 3.2Контроль геометрических параметров сварных швов Дефекты соединений при сварке металлов плавлением классифицируются на шесть групп: трещины, полости и поры, твердые включения, несплавления и непровары, нарушение формы шва, прочие дефекты (дефекты, не включенные в вышеперечисленные группы). Согласно ГОСТ 7512—82 «Контроль неразрушающий. Сварные соединения. Радиографический метод» в зависимости от места нахождения и вида дефекты подразделяются на наружные и внутренние, а также устанавливаются условные обозначения дефектов сварных швов. К внутренним дефектам сварных швов относятся поры, твердые включения шлака или инородного металла, непровары и внутренние трещины различного рода. К наружным дефектам сварных швов относятся дефекты формы шва и вышедшие на поверхность швов газовые поры, свищи, трещины и подрезы. Однако подобное подразделение дефектов на две группы весьма условно, так как многие внешние дефекты оказываются следствием, а зачастую и внешним проявлением внутренних. Иногда дефекты классифицируют в зависимости от причины их образования. В этом случае их подразделяют на две группы. К первой группе относят дефекты, образование которых связано с физико-химическими явлениями, протекающими в процессе образования, формирования, кристаллизации сварочной ванны и остывания сварного соединения. Это кристаллизационные и холодные трещины, возникающие чаще всего в металле шва и околошовной зоне соответственно. Кроме того, к первой группе дефектов относятся поры, неметаллические включения, несплавления. По-видимому, к этой группе дефектов можно отнести неблагоприятную структуру металла шва и сегрегацию примесей в шве, а также отклонения химического состава металла шва от заданного. Ко второй группе дефектов, появление которых обусловлено нарушением технологии сварки, относят непровары, подрезы, прожоги, несоблюдение размеров шва и т.д. Однако и такое разделение также будет условным, так как образование дефектов, отнесенных ко второй группе, во многом зависит от физико-химических процессов, протекающих при сварке. В зависимости от вида полей напряженного состояния, создаваемых дефектами, их подразделяют на два класса. К первому классу относят такие дефекты, как концентраторы округлые в минимальном сечении и перпендикулярные к разрушающей нагрузке, эллипсоидальные полости различной остроты (сферические и вытянутые поры, неметаллические включения и трещины округлой формы). Ко второму классу дефектов относят концентраторы, моделируемые плоской задачей, трещины, подрезы, места перехода от основного металла к наплавленному, некоторые конструктивные концентраторы. Непровар (неполный провар) — несплавление основного металла по всей длине шва или на участке, возникающее вследствие неспособности расплавленного металла проникнуть в корень соединения (рис. 3.5).

Непроваром называется несплавление по какой-либо причине основного и электродного или присадочного металлов в корне соединения, либо недостижение корневой части соединения температуры плавления, либо недостижение электродным или присадочным металлом корневой части соединения, приводящее к образованию несплошностей. Хотя в некоторых случаях причиной непровара может быть загрязненность поверхностей свариваемых деталей, наиболее часто встречающейся причиной непроваров являются условия теплопередачи в сварном соединении. Если свариваемый металл достигает температуры точки плавления выше корневой части соединения, то, расплавившись, средняя часть разделки образует экранирующий тепло сварочной дуги слой расплавленного металла над корнем шва, до того как успеет произойти расплавление металла в корне шва. При дуговой сварке дуга самопроизвольно устанавливается между электродом и ближайшей к нему поверхностью свариваемого изделия. Все остальные участки основного металла будут нагреваться главным образом засчет теплопроводности металла. Если ближайшая к электроду поверхность свариваемого изделия, на которой горит дуга, находится на достаточно удаленном расстоянии от корневой части соединения, теплопроводность может не обеспечить передачу достаточного количества тепла для расплавления корневой части соединения. Непровар приводит к разрушению сварного шва при воздействии на него растягивающих или изгибающих напряжений. Даже если эксплуатационные напряжения в конструкции не вызовут растяжения или изгиба в данном месте, внутренние усадочные напряжения и последующее коробление свариваемых элементов в процессе сварки часто приводят к появлению трещин в сечении, где имеется непровар. Эти трещины могут распространяться при наложении последующих слоев, вплоть до растрескивания по всей толщине металла сварного шва. Наиболее частыми причинами непровара являются: § нарушение режима сварки; § применение электродов слишком большого диаметра; § малый угол разделки кромок; § отсутствие зазора; § малая сила сварочного тока; § большая скорость сварки; § большое притупление кромки; § низкая квалификация сварщика. Слишком большое притупление в корне, так же как и слишком малый зазор, может привести к образованию непровара. При слишком малом угле разделки кромок ширина разделки может оказаться слишком малой для свободного перемещения электрода. Слишком быстрое перемещение электрода вдоль свариваемых кромок может привести к нанесению металла на поверхность, располагающуюся над корнем шва, что приведет к образованию непровара в корне. Нарушения формы шва относятся к внешним дефектам сварных соединений. Нарушение формы — отклонение формы наружных поверхностей сварного шва или геометрии соединения от требуемой конфигурации. Подрез непрерывный — продольное углубление на наружной поверхности валика сварного шва, образовавшееся при сварке (рис. 3.6).

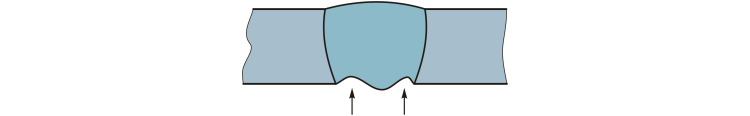

Подрез представляет собой углубление (канавку) в основном металле, идущее вдоль границы шва. Может иметь большую протяженность или прерывистый характер. Образование этого дефекта вызвано: § применением электрода неоправданно большого диаметра; § большой скоростью сварки, повышенными значениями силы тока и напряжения дуги; § чрезмерно длинной дугой, создающей избыточное давление на границе «твердый металл—жидкая ванна»; § неправильными манипуляциями электродом во время процесса сварки; § выполнением сварки в пространственном положении, для которого не предназначены используемые электроды. Различные типы электродов имеют различную способность к образованию подрезов. Так, например, электроды, предназначенные для проведения сварки на обратной полярности, имеют большую склонность к образованию подрезов, чем электроды, предназначенные для сварки на прямой полярности. Поэтому при сварке различными электродами для исключения вероятности появления подрезов следует использовать различные приемы сварки. При сварке некоторыми типами электродов даже самый квалифицированный сварщик не может избежать появления подрезов. Подрез является очень опасным дефектом, поэтому при его появлении до полного завершения сварки данного соединения следует принять меры, обеспечивающие исключение возможности дальнейшего появления этого дефекта. Только после этого можно проводить сварку следующих проходов. Подрез на поверхности сварного соединения является недопустимым потому, что он значительно уменьшает прочность сварного соединения. Усадочная канавка — подрез со стороны корня одностороннего сварного шва, вызванный усадкой по границе сплавления (рис. 3.7).

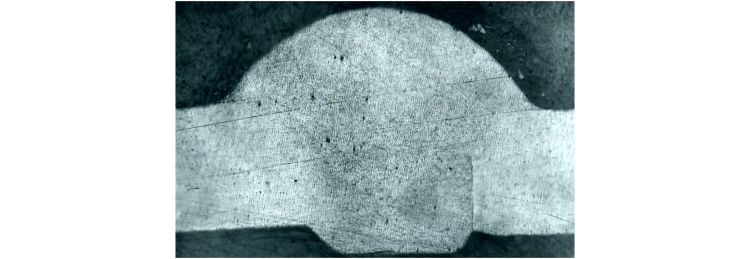

Усадка возрастает при завышении скоса кромок, так как увеличивается объем наплавленного металла. Превышение выпуклости стыкового шва — избыток наплавленного металла на лицевой стороне стыкового шва сверх установленного значения (рис. 3.8).

Дефект возникает из-за нарушения режимов сварки (малая сила тока и др.). Превышение выпуклости углового шва — избыток наплавленного металла на лицевой стороне углового шва (на всей длине или на участке) сверх установленного значения. Рабочее сечение углового шва представляет собой прямоугольный треугольник и характеризуется двумя размерами — катетом k и высотой h. При h = k шов выпуклый. Дефект возникает из-за недостаточной силы тока и малой скорости сварки. Превышение проплава — избыток наплавленного металла на обратной стороне стыкового шва сверх установленного значения (рис. 3.9).

Дефект связан с избытком наплавленного металла, проникающего в корень шва. Возникает из-за плохой формовки заготовки и небрежной работы сварщика. Превышение проплава может иметь локальный характер или возникать на всем протяжении корня шва. Местное превышение проплава — местный избыточный проплав сверх установленного значения (рис. 3.10).

Неправильный профиль сварного шва возникает, когда угол α, град, между поверхностью основного металла и плоскостью, касательной к поверхности сварного шва, менее установленного значения (рис. 3.11). Неправильность профиля сварного шва выражается в виде резкого перехода от шва к основному металлу. Дефект вызван нарушением режима сварки и небрежной работой сварщика.

Наплав — избыток наплавленного металла сварного шва, натекший на поверхность основного металла, но не сплавленный с ним (рис. 3.12).

Наплав может быть местным, в виде отдельных застывших капель, или иметь значительную протяженность вдоль шва. Причиной возникновения наплава часто служат чрезмерные значения силы тока и напряжения при длинной дуге и большая скорость сварки, неправильное положение электрода, большой угол наклона изделия при сварке на подъем и спуск. В кольцевых швах наплавы образуются при недостаточном или излишнем смещении электрода с зенита. Линейное смещение — смещение между двумя свариваемыми элементами, при котором их поверхности располагаются параллельно, но не на требуемом уровне (рис. 3.13).

Дефект возникает при отклонении от оптимального технологического процесса (порядок сборки, способ крепления деталей, методы контроля сборки и др.) при подготовке деталей под сварку. Угловое смещение — смещение между двумя свариваемыми элементами, при котором их поверхности располагаются под углом, отличающимся от требуемого значения (рис. 3.14).

Дефект возникает при отклонении от оптимального технологического процесса (порядок сборки, способ крепления деталей, методы контроля сборки и др.) при подготовке деталей под сварку. Натек — металл сварного шва, осевший вследствие действия силы тяжести и не имеющий сплавления с соединяемой поверхностью (рис. 3.15).

Натек при горизонтальном положении сварки иногда называют провисшим швом, при нижнем или потолочном положении сварки — запавшим швом. Дефект может возникать, например, из-за чрезмерных силы тока и напряжения при длинной дуге. Натек в угловом сварном шве нахлесточного соединения выражается в большом отклонении размера катета от номинального значения. Дефект может возникать из-за смещения электрода в сторону вертикальной стенки, что вызывает значительный разогрев, плавление и стекание ее металла на горизонтальную полку. Прожог — вытекание металла сварочной ванны, в результате которого образуется сквозное отверстие в сварном шве. Причинами прожога могут быть недостаточное притупление кромок, чрезмерный зазор между ними, повышенные режимы сварки. Неполностью заполненная разделка кромок — продольная непрерывная или прерывистая канавка на поверхности сварного шва из-за недостаточности присадочного металла при сварке (рис. 3.16).

Чрезмерная асимметрия углового шва — чрезмерное превышение размеров одного катета над другим (рис. 3.17).

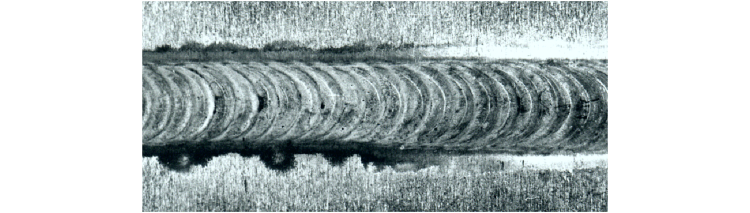

Неравномерная ширина шва — отклонение ширины от установленного значения вдоль сварного шва. Неровная поверхность — грубая неравномерность формы поверхности выпуклости шва по длине. Иногда в специальной литературе неровная поверхность обозначена как продольная чешуйчатость и поперечная чешуйчатость (рис. 3.18). Неровность поверхности сварного шва выражается в наличии на ней бугристости и седловин. Дефект вызван: § плохой техникой сварки; § повышенной силой тока или неправильным манипулированием электродом; § слишком высоким или низким напряжением дуги; § плохим качеством используемых электродов или их неправильным выбором; § сваркой в пространственном положении, для которого не предназначен тип используемых электродов; § неправильной подготовкой соединения под сварку.

Неровная поверхность может возникать вследствие колебаний напряжения питающей сети, проскальзывания проволоки в подающих роликах, неравномерной скорости сварки, неправильного угла наклона электрода. Для предотвращения образования неровной поверхности необходимо: § обеспечить применение сварочной технологии, соответствующей используемому типу электродов; § обеспечить применение электродов, рассчитанных на данный тип сварного соединения, а также на то пространственное положение, в котором оно будет выполняться; § не выполнять угловые швы электродами, рассчитанными на сварку в нижнем положении, за исключением случаев, когда свариваемые детали приведены в соответствующее электроду пространственное положение; § не применять повышенных значений силы сварочного тока; § обеспечить однородность и равномерность в колебаниях электрода и в скорости его перемещения во время сварки; § обеспечить правильную подготовку соединения под сварку. Вогнутость корня шва — неглубокая канавка со стороны корня одностороннего сварного шва, образовавшаяся вследствие усадки. Образуется при отклонении параметров сварочного процесса от номинальных значений. Случайная дуга — местное повреждение поверхности основного металла, примыкающее к сварному шву, возникающее в результате случайного горения дуги (рис. 3.19).

Причиной дефекта является случайный контакт электрода с поверхностью основного металла. Данный дефект выражен небольшими отбеленными точками, под поверхностью которых могут быть трещины. Случайная дуга подлежит заварке. Брызги металла — капли наплавленного или присадочного металла, образовавшиеся во время сварки и прилипшие к поверхности затвердевшего металла сварного шва или околошовной зоны основного металла (рис. 3.20).

Вольфрамовые брызги — частицы вольфрама, выброшенные из расплавленной зоны электрода на поверхность основного металла или затвердевшего металла сварного шва. Поверхностные задиры — повреждение поверхности, вызванное удалением временно приваренного приспособления. В зависимости от требований к сварным соединениям и категории их ответственности устанавливается определенная система организации контроля продукции на предприятии. В основу этой системы положена классификация видов технического контроля по отдельным признакам. По стадиям технологического процесса контроль подразделяют: § на входной (предварительный); § операционный (текущий); § приемо-сдаточный. К входному контролю предъявляют основной и сварочный материалы (присадочную проволоку, флюсы, газы, электроды), полуфабрикаты и комплектующие изделия. Под термином «входной контроль» понимают не только проверку материала, но и проверку работоспособности сварочного оборудования, и квалификацию сварщиков. Операционный контроль проводят в соответствии с технологической документацией изготовителя. Контроль должен быть достаточным для оценки качества выполняемых операций, имеется в виду выполнение требований стандартов или технических условий и проектной документации на металлоконструкции и изделия. Приемо-сдаточный контроль имеет отбраковочный характер и проводится в целях отделения годной продукции от брака. Наименьшей опасностью характеризуются дефекты, при которых действие растягивающих напряжений параллельно основному направлению дефекта. Влияние дефектов на качество сварных соединений увеличивается с возрастанием остаточных напряжений в сварном соединении, что необходимо учитывать при разработке технологии сварки. Контролю в первую очередь должны быть подвергнуты сварные швы в местах их взаимного пересечения и в местах с признаками дефектов. Методы и объемы контроля сварных соединений в узлах повышенной жесткости, где увеличивается опасность образования трещин, должны быть дополнительно указаны в проектной документации.

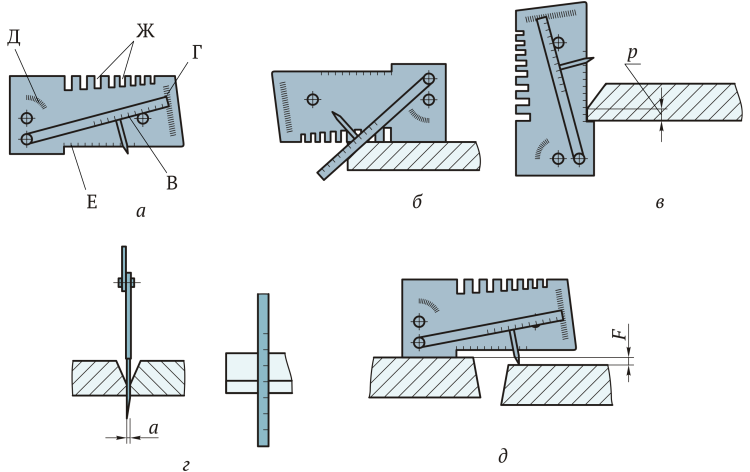

3.3Визуальный и измерительный контроль сварных швов Визуальный и измерительный контроль материала (полуфабрикатов, заготовок, деталей) и сварных соединений проводят на стадиях: § входного контроля; § изготовления деталей, сборочных единиц и изделий; § подготовки деталей и сборочных единиц к сборке; § подготовки деталей и сборочных единиц к сварке; § сборки деталей и сборочных единиц под сварку; § процесса сварки; § контроля готовых сварных соединений и наплавок; § исправления дефектных участков в материале и сварных соединениях (наплавках). Визуальный и измерительный контроль материалов (заготовок, полуфабрикатов, деталей) на стадии входного контроля, изготовления деталей и сборочных единиц и при подготовке их к сборке проводят в целях выявления деформаций, поверхностных трещин, расслоений, закатов, забоин, рисок, раковин и других несплошностей; проверки геометрических размеров заготовок, полуфабрикатов и деталей; проверки допустимости выявленных деформаций и поверхностных несплошностей. Визуальный и измерительный контроль изготовления деталей и сборочных единиц, подготовки их к сборке и сварке выполняют в целях подтверждения соответствия качества их изготовления и подготовки требованиям рабочих чертежей, технологии изготовления (технологии сборки, гиба и прочей производственно-технологической документации (ПТД)), требованиям нормативной технической документации (НТД), техническим условиям (ТУ) на изготовление. Визуальный и измерительный контроль при сборке свариваемых элементов заготовок, полуфабрикатов, деталей проводят в целях выявления и проверки обеспечения допустимых размеров зазоров, смещений кромок, формы и размеров кромок, геометрического положения (излома или перпендикулярности) осей и поверхностей собранных элементов. Визуальный и измерительный контроль качества сварных соединений (наплавок) в процессе сварки (наплавки) и готового сварного соединения (наплавки) выполняют в целях подтверждения их соответствия требованиям конструкторской документации, ПТД и НТД. Визуальный и измерительный контроль выполненных сварных соединений (конструкций, узлов) проводят с целью выявления деформаций, поверхностных трещин, подрезов, прожогов, наплывов, кратеров, свищей, пор, раковин и других несплошностей и дефектов формы швов; проверки геометрических размеров сварных швов и допустимости выявленных деформаций, поверхностных несплошностей и дефектов формы сварных швов. Визуальный и измерительный контроль качества исправления дефектных участков в материале, сварных соединениях и наплавках выполняют в целях подтверждения полноты удаления дефекта, проверки соответствия формы и размеров выборки дефектного участка и качества заварки выборок (в случаях, когда выборка подлежит заварке) требованиям ПТД и НТД. Визуальный и измерительный контроль материалов, сварных соединений (наплавок), подлежащих термической обработке, производят до и после указанных операций. Если контролируемые деталь, конструкция или узел подлежат полной термической обработке (нормализации или закалке с последующим отпуском), контроль проводят после ее выполнения. Визуальный и измерительный контроль материалов и сварных соединений, подлежащих механической обработке, в том числе с удалением выпуклости сварного шва, или деформированию, проводят до и после указанных операций. Поверхности материалов и сварных соединений (наплавок) перед контролем очищают от влаги, шлака, брызг металла, ржавчины и других загрязнений, пор, препятствующих проведению контроля. Измерения проводят после визуального контроля или одновременно с ним. Измерения деталей, подготовленных под сварку, проводят до их сборки. При визуальном и измерительном контроле сварных соединений контролируемая зона должна включать поверхность металла шва, а также примыкающие к нему участки материала в обе стороны от шва шириной: § не менее 5 мм — для стыковых соединений, выполненных дуговой и электроконтактной сваркой оплавлением, при номинальной толщине сваренных деталей до 5 мм включительно; § не менее номинальной толщины стенки детали — для стыковых соединений, выполненных дуговой и электронно-лучевой сваркой, электроконтактной сваркой оплавлением, сваркой встык нагретым элементом, при номинальной толщине сваренных деталей 5…20 мм; § не менее 20 мм — для стыковых соединений, выполненных дуговой и электроконтактной сваркой оплавлением, при номинальной толщине сваренных деталей свыше 20 мм, а также для стыковых и угловых соединений, выполненных газовой сваркой, независимо от номинальной толщины стенки сваренных деталей и при ремонте дефектных участков в сварных соединениях; § не менее 5 мм (независимо от номинальной толщины сваренных деталей) — для угловых, тавровых, торцевых и нахлесточных сварных соединений и соединений вварки труб в трубные доски, выполненных дуговой сваркой; § не менее 50 мм (независимо от номинальной толщины сваренных деталей) — для сварных соединений, выполненных электрошлаковой сваркой. Дефекты, выявленные при визуальном и измерительном контроле, должны быть устранены до выполнения последующей технологической операции или до приемки объекта контроля. Устранение выявленных дефектов должно выполняться в соответствии с требованиями ПТД. Если дефекты, выявленные при визуальном и измерительном контроле, не препятствуют дальнейшему применению других видов (методов) неразрушающего контроля, эти дефекты могут быть устранены после завершения контроля другими видами (методами) контроля. При визуальном и измерительном контроле применяют лупы, в том числе измерительные; линейки измерительные металлические; угольники поверочные 90° лекальные; штангенциркули, штангенрейсмасы и штангенглубиномеры; щупы; угломеры с нониусом; стенкомеры и толщиномеры индикаторные; микрометры; нутромеры микрометрические и индикаторные; калибры; эндоскопы; шаблоны, в том числе специальные и универсальные (например, типа универсального шаблона сварщика (УШС)), радиусные, резьбовые и др.; поверочные плиты; плоскопараллельные концевые меры длины с набором специальных принадлежностей; штриховые меры длины (стальные измерительные линейки, рулетки). Для измерения формы и размеров кромок, зазоров, собранных под сварку деталей, а также размеров выполненных сварных соединений разрешается применять шаблоны различных типов (рис. 3.21).

Освещенность контролируемых поверхностей для создания оптимального контраста дефекта с фоном в зоне контроля должна быть достаточной для надежного выявления дефектов, но не менее 500 лк. При недостаточной освещенности необходимо применять дополнительный переносной источник света, т.е. использовать комбинированное освещение — для выполнения контроля специалисту должен быть обеспечен достаточный обзор. Подлежащая контролю поверхность должна рассматриваться под углом более 30° к плоскости объекта контроля и с расстояния до 600 мм. Измерительный контрольпри подготовке деталей под сварку осуществляется для проверки: § размеров разделки кромок (углы скоса кромок, толщина и ширина притупления кромок разделки), при этом радиусы скругления размером до 1,0 мм в местах перехода поверхностей разделки, а также размер скоса внутренней кромки, выполняемого для улучшения условий выявления непровара в корне шва при радиографическом контроле, измерению не подлежат; § размеров (диаметр, длина, угол выхода резца) расточки (раздачи) концов труб по внутреннему диаметру; § размеров подкладных пластин (колец) и расплавляемых вставок (ширина, толщина, углы скоса, диаметр); § размеров элементов секторных отводов; § перпендикулярности торцов подготовленных под сварку цилиндрических деталей к их образующим; § минимальной фактической толщины стенки цилиндрической детали после расточки по внутреннему диаметру; § размеров отверстий под штуцер (патрубок) и обработки кромок в трубе (коллекторе, корпусе); § толщины и ширины подкладки в замковом соединении; § ширины зоны механической зачистки наружной и внутренней поверхностей деталей и шероховатости поверхностей кромок и прилегающих поверхностей деталей, в том числе места зачистки шва разъема остающейся подкладной пластины (кольца). Измерительный контрольсоединений, собранных под сварку, включает проверку: § размеров швов приварки временных технологических креплений; § расстояния технологического крепления от кромки разделки и расположения креплений по длине (периметру) соединения (при необходимости, в случае если в технической документации оговорено расстояние между соседними креплениями); § величины зазора в соединении, в том числе между деталью и подкладной пластиной (кольцом); § размера смещения кромок (внутренних и наружных) собранных деталей; § размера перекрытия деталей в нахлесточном соединении; § размеров (длины, высоты) прихваток и их расположения по длине (периметру) соединения (при необходимости, в случае если это оговорено в технической документации, также расстояния между соседними прихватками); § размера зазора в замке расплавляемой проволочной вставки; § размера перелома осей цилиндрических деталей трубы и плоскостей плоских деталей (листов); § размера несоосности осей штуцера и отверстия в корпусе (трубе); § размера несовпадения (отклонения) осей в угловых соединениях труб; § размеров ширины зоны нанесения защитного покрытия на поверхностях деталей; § геометрических (линейных) размеров узла, собранного под сварку (в случаях, оговоренных проектно-конструкторской документацией (ПКД)). Визуальному и измерительному контролю подготовки и сборки деталей под сварку подлежат не менее 20% деталей и соединений. При выявлении отклонений от требований рабочих чертежей и/или ПКД, которые могут привести к ухудшению качества сварных соединений, объем выборочного контроля должен быть увеличен вдвое для группы однотипных деталей (соединений). Если при дополнительном контроле вторично будут выявлены отклонения, то объем контроля должен быть увеличен до 100%. Детали, забракованные при контроле, подлежат исправлению. Измерительный контроль геометрических размеров сварного соединения (конструктивных элементов сварных швов, геометрического положения осей или поверхностей сваренных деталей, углублений между валиками и чешуйчатости поверхности шва, выпуклости и вогнутости корня односторонних швов и т.д.) следует проводить в местах, указанных в рабочих чертежах, а также в местах, где допустимость указанных показателей вызывает сомнения по результатам визуального контроля.

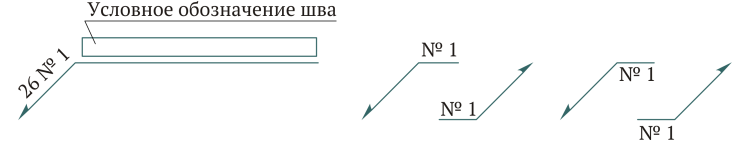

ГЛАВА4Условные изображения и обозначения швов сварных соединений ГОСТ 2.312—72 «Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений» устанавливает условные изображения и обозначения швов сварных соединений в конструкторских документах изделий всех отраслей промышленности, а также в строительной документации, в которой не использованы изображения и обозначения, применяемые в строительстве. По ГОСТ 2.312—72 швы сварных соединений независимо от способа сварки условно изображают: § видимый — сплошной основной линией; § невидимый — штриховой линией. Видимую одиночную сварную точку независимо от способа сварки условно изображают знаком «+», который выполняют сплошными линиями. Невидимые одиночные точки не изображают. От изображения шва или одиночной точки проводится линия-выноска, заканчивающаяся односторонней стрелкой. Линия-выноска обычно проводится от видимого шва, при необходимости — от невидимой стороны шва. Для детального обозначения швов на чертеже применяют линию-выноску с полкой, на которой указывают параметры шва, условия дополнительной обработки (рис. 4.1). На линию шва указывает односторонняя стрелка.

Стрелку можно выполнять с полкой для размещения условного обозначения шва и при необходимости вспомогательных знаков. Условное обозначение размещают над полкой, если стрелка указывает на лицевую сторону сварного шва (т.е. если он видимый), или под полкой, когда шов расположен с обратной стороны (т.е. если шов невидимый). При этом за лицевую сторону одностороннего шва сварного соединения принимают сторону, с которой производят сварку. За лицевую сторону двухстороннего шва сварного соединения с несимметрично подготовленными кромками принимают сторону, с которой производят сварку основного шва. За лицевую сторону двухстороннего шва сварного соединения с симметрично подготовленными кромками может быть принята любая сторона. На изображениях сечения многопроходного шва контуры отдельных проходов обозначают прописными буквами русского алфавита. Шов, размеры конструктивных элементов которого стандартами не установлены (нестандартный шов), изображается с указанием размеров конструктивных элементов, необходимых для выполнения шва по данному чертежу. Границы шва на чертежах изображают сплошными основными линиями, а конструктивные элементы кромок в границах шва — сплошными тонкими линиями. Кроме указанных в скобках буквенных обозначений существуют дополнительные (вспомогательные) знаки, которые призваны обеспечить полноту информации о сварном шве. Вспомогательные знаки и информация, которую они несут о сварном шве, представлена в табл. 4.1.

|

||||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 4; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.83.23 (0.026 с.) |

Рис. 1.1. Основные виды соединений:

Рис. 1.1. Основные виды соединений: Рис. 1.2. Конструктивные элементы разделки кромок под сварку:

Рис. 1.2. Конструктивные элементы разделки кромок под сварку: Рис. 1.3. Стыковое соединение со скосом кромок:

Рис. 1.3. Стыковое соединение со скосом кромок: Рис. 1.4.Стыковое соединение с двумя симметричными скосами кромок

Рис. 1.4.Стыковое соединение с двумя симметричными скосами кромок Рис. 1.5.Стыковое соединение со скосом одной кромки (а—в)

Рис. 1.5.Стыковое соединение со скосом одной кромки (а—в) Рис. 1.6. Стыковое соединение с криволинейным скосом кромок:

Рис. 1.6. Стыковое соединение с криволинейным скосом кромок: Рис. 1.7. Стыковое соединение с двумя симметричными криволинейными скосами кромок

Рис. 1.7. Стыковое соединение с двумя симметричными криволинейными скосами кромок Рис. 1.8. Стыковое соединение с криволинейным скосом одной кромки (а—в)

Рис. 1.8. Стыковое соединение с криволинейным скосом одной кромки (а—в) Рис. 1.9. Угловое соединение:

Рис. 1.9. Угловое соединение: Рис. 1.10. Типы угловых соединений:

Рис. 1.10. Типы угловых соединений: Рис. 1.11. Торцевое сварное соединение элементов разной толщины (а) и элементов равной толщины (б)

Рис. 1.11. Торцевое сварное соединение элементов разной толщины (а) и элементов равной толщины (б) Рис. 1.12. Торцевые соединения без скоса кромок (а, б) и со скосом кромок (в)

Рис. 1.12. Торцевые соединения без скоса кромок (а, б) и со скосом кромок (в) Рис. 1.13. Виды нахлесточных соединений:

Рис. 1.13. Виды нахлесточных соединений: Рис. 1.14. Тавровые соединения

Рис. 1.14. Тавровые соединения Рис. 1.15. Тавровые соединения без скоса кромок (а, б), со скосом одной кромки

Рис. 1.15. Тавровые соединения без скоса кромок (а, б), со скосом одной кромки Рис. 1.16. Тавровые соединения с криволинейным скосом одной кромки (а, б)

Рис. 1.16. Тавровые соединения с криволинейным скосом одной кромки (а, б) Рис. 1.17. Конструктивные элементы разделки кромок:

Рис. 1.17. Конструктивные элементы разделки кромок: Рис. 2.1. Стыковой шов на остающейся (а) и съемной (б) подкладке

Рис. 2.1. Стыковой шов на остающейся (а) и съемной (б) подкладке Рис. 2.2. Стыковой шов с разделкой кромок:

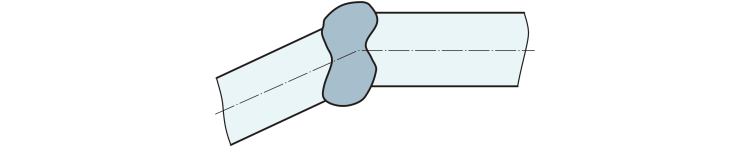

Рис. 2.2. Стыковой шов с разделкой кромок: Рис. 2.3. Угловой шов, образованный несколькими валиками

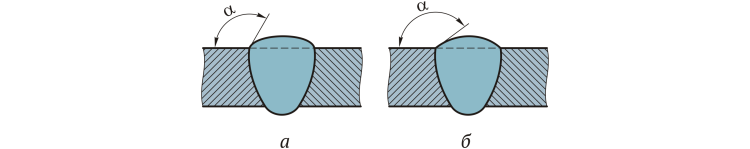

Рис. 2.3. Угловой шов, образованный несколькими валиками Рис. 2.4. Проектная величина катета (kп, мм) симметричного (а) и несимметричного (б) угловых швов

Рис. 2.4. Проектная величина катета (kп, мм) симметричного (а) и несимметричного (б) угловых швов Рис. 2.5. Точечный шов нахлесточного соединения

Рис. 2.5. Точечный шов нахлесточного соединения Рис. 2.6. Прерывистый шов

Рис. 2.6. Прерывистый шов Рис. 2.7. Цепной (а) и шахматный (б) прерывистые швы

Рис. 2.7. Цепной (а) и шахматный (б) прерывистые швы Рис. 2.8. Типы сварных швов по отношению к направлению действующих на них усилий:

Рис. 2.8. Типы сварных швов по отношению к направлению действующих на них усилий: Рис. 2.9. Сварка детали по контуру (стрелками показано направление усилия, прилагаемого к сварному шву)

Рис. 2.9. Сварка детали по контуру (стрелками показано направление усилия, прилагаемого к сварному шву) Рис. 2.10. Типы сварных швов и их положение в пространстве:

Рис. 2.10. Типы сварных швов и их положение в пространстве: Рис. 2.11. Положение при сварке стыковых и тавровых швов:

Рис. 2.11. Положение при сварке стыковых и тавровых швов: Рис. 2.12. Положение при сварке тавровых швов:

Рис. 2.12. Положение при сварке тавровых швов: Рис. 2.13. Положение при сварке стыковых швов:

Рис. 2.13. Положение при сварке стыковых швов: Рис. 2.14. Сварка в горизонтальном положении:

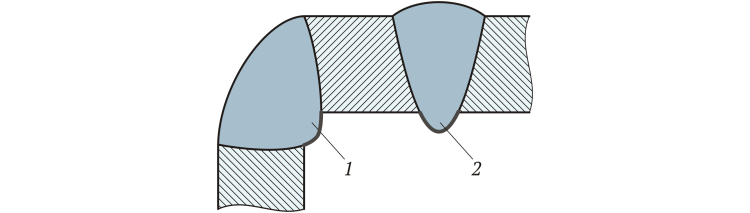

Рис. 2.14. Сварка в горизонтальном положении: Рис. 2.15. Положение горелки (1) и присадочной проволоки (2) при сварке в вертикальном положении сверху вниз (а) и снизу вверх (б) (стрелками показано направление сварки)

Рис. 2.15. Положение горелки (1) и присадочной проволоки (2) при сварке в вертикальном положении сверху вниз (а) и снизу вверх (б) (стрелками показано направление сварки) Рис. 2.16. Положение горелки и присадочной проволоки при сварке

Рис. 2.16. Положение горелки и присадочной проволоки при сварке Рис. 3.1. Конструктивные элементы стыкового сварного шва:

Рис. 3.1. Конструктивные элементы стыкового сварного шва: Рис. 3.2. Конструктивные элементы стыкового сварного шва:

Рис. 3.2. Конструктивные элементы стыкового сварного шва: Рис. 3.3. Конструктивные элементы углового (а) и стыкового (б) сварного шва:

Рис. 3.3. Конструктивные элементы углового (а) и стыкового (б) сварного шва: Рис. 3.4. Конструктивные элементы стыкового шва:

Рис. 3.4. Конструктивные элементы стыкового шва: Рис. 3.5. Непровар корня углового и стыкового одностороннего (а) и двухстороннего (б) сварного шва:

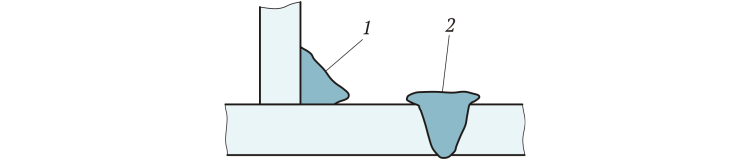

Рис. 3.5. Непровар корня углового и стыкового одностороннего (а) и двухстороннего (б) сварного шва: Рис. 3.6. Подрез (1) углового (а), стыкового двухстороннего (б)

Рис. 3.6. Подрез (1) углового (а), стыкового двухстороннего (б) Рис. 3.7. Усадочная канавка стыкового сварного шва (показана стрелками)

Рис. 3.7. Усадочная канавка стыкового сварного шва (показана стрелками) Рис. 3.8. Превышение выпуклости сварного шва

Рис. 3.8. Превышение выпуклости сварного шва Рис. 3.9. Превышение проплава углового (1) и стыкового (2) шва

Рис. 3.9. Превышение проплава углового (1) и стыкового (2) шва Рис. 3.10. Местное превышение проплава

Рис. 3.10. Местное превышение проплава Рис. 3.11. Профиль сварного шва:

Рис. 3.11. Профиль сварного шва: Рис. 3.12. Наплав углового (1) и стыкового (2) швов

Рис. 3.12. Наплав углового (1) и стыкового (2) швов Рис. 3.13. Линейное смещение свариваемых деталей

Рис. 3.13. Линейное смещение свариваемых деталей Рис. 3.14. Угловое смещение свариваемых деталей

Рис. 3.14. Угловое смещение свариваемых деталей Рис. 3.15. Натек при горизонтальном (а), нижнем или потолочном (в) положении сварки, натек в угловом сварном шве (б) и натекание шва нахлесточного соединения (г)

Рис. 3.15. Натек при горизонтальном (а), нижнем или потолочном (в) положении сварки, натек в угловом сварном шве (б) и натекание шва нахлесточного соединения (г) Рис. 3.16. Неполностью заполненная разделка кромок однопроходного (а) и многопроходного (б) стыкового сварного шва

Рис. 3.16. Неполностью заполненная разделка кромок однопроходного (а) и многопроходного (б) стыкового сварного шва Рис. 3.17. Чрезмерная асимметрия углового шва

Рис. 3.17. Чрезмерная асимметрия углового шва Рис. 3.18. Неровная поверхность стыкового сварного шва

Рис. 3.18. Неровная поверхность стыкового сварного шва Рис. 3.19. Случайная дуга

Рис. 3.19. Случайная дуга Рис. 3.20. Брызги металла

Рис. 3.20. Брызги металла Рис. 3.21. Контроль универсальным шаблоном сварщика УШС: