Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Реакторы для гетерогенно-каталитических процессовСодержание книги

Поиск на нашем сайте

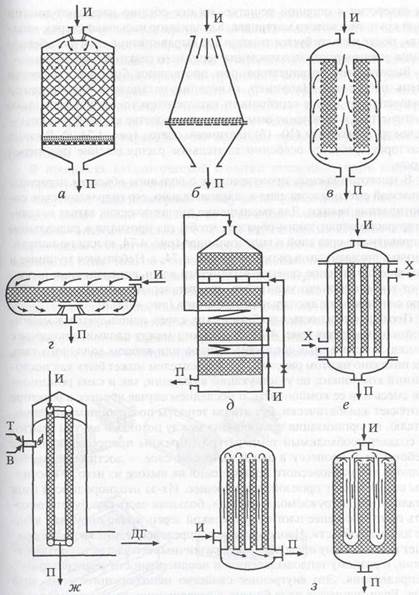

Для проведения гетерогенно-каталитических процессов наиболее распространены реакторы с неподвижным слоем катализатора(рис. 4.74). Весь объем аппарата, изображенного на рис. 4.74, а, заполнен частицами различной формы (зернами катализатора), характерный размер которых 3-8 мм. Слой расположен на жесткой опорной решетке, выдерживающий вес катализатора и перепад давления в слое. Вес загруженного катализатора может составлять тонны, и даже десятки тонн в крупнотоннажных производствах (серной кислоты, аммиака). Чтобы мелкие зерна катализатора не проваливались и не закрыва- ли отверстия в опорной решетке, на нее обычно насыпают тонкий слой крупнокускового материала. Катализатор насыпают сверху, «вна-вал», после чего требуется тщательное выравнивание слоя для обеспечения равномерного прохождения через него реакционной смеси. Высота слоя катализатора при протекании быстрых процессов очень небольшая. Например, окисление метанола в формальдегид осуществляют в слое серебряного катализатора толщиной несколько сантиметров, а окисление аммиака в производстве азотной кислоты -в слое из нескольких (10-15) платиновых сеток (рис. 4.74, б). В таких реакторах требуется особенно тщательное распределение газа перед слоем. В многотоннажных производствах с большим объемом перерабатываемой смеси высота слоя и, следовательно, его гидравлическое сопротивление велики. Для уменьшения энергетических затрат катализатор располагают таким образом, чтобы газ проходил в радиальном направлении через слой в виде цилиндра (рис. 4.74, в) или но направлениям, показанным в реакторе на рис. 4.74, г. Небольшая толщина и большое поперечное сечение вытянутого вдоль аппарата слоя позволяют в несколько раз уменьшить энергетические затраты по сравнению с аппаратом с аксиальным ходом газа (рис. 4.74, а). Последовательность адиабатических слоев используется в многослойных реакторах (рис. 4.74, д). Теплота между слоями отводится с помощью встроенных теплообменников или вводом холодного газа, как показано на этом рисунке. Теплоносителем может быть как посторонний компонент, не участвующий в реакции, так и сама реакционная смесь или ее компоненты. В последнем случае процесс в реакторе протекает адиабатически, без отвода теплоты постороннему теплоносителю, но организация теплообмена между потоками внутри реактора создает необходимый температурный режим процесса. Основное требование к процессу в адиабатическом слое — достижение почти полного или равновесного превращения на выходе из него. В противном случае может произойти следующее. Из-за неоднородности слоя катализатора, загружаемого «внавал», большая часть газа будет проходить по пути с менее плотной упаковкой зерен, слабо проникая в более плотные области. Неоднородное распределение потока в слое приведет к различному превращению в различных его частях и, соответственно, к разному тепловыделению и неоднородности температурного распределения. Это внутреннее свойство неподвижного зернистого слоя. Если процесс в слое близок к завершению, то неоднородности превращения сглаживаются - превратить больше, чем до полной или равновесной степени превращения невозможно. Адиабатический процесс используют, если максимальный разогрев, определяемый величиной АГа , не превышает допустимый предел для данного процесса.

Рис. 4.74. Схемы реакторов для гетерогенно-каталитических процессов с неподвижным слоем катализатора: И - исходные вещества; П - продукты; X - теплоноситель; Т — топливо; В - воздух; ДГ — дымовые газы

Обычно, это процессы с небольшой концентрацией исходного реагента, к которым относятся процессы каталитической очистки: обезвреживание отходящих газов, очистка технологических газов, например, азотоводородной смеси от оксида углерода. Адиабатический процесс также применяют для обратимых процессов, когда разогрев ограничен равновесием. В промышленности это экзотермические процессы окисления SO2, синтеза NH3, эндотермические процессы дегидрирования в производстве мономеров синтетического каучука. Для достижения полного превращения эти процессы проводят в многослойных реакторах.

Рис. 4.75. Блочные катализаторы (а) и реакторы для них (б — реактор очистки дымовых газов; в — автомобильный дожигатель)

В процессах каталитической очистки отходящих газов широкое распространение получили блочные катализаторы (рис. 4.75). Их также называют катализаторами honey-comb («пчелиные соты»). Они представляют собой большой, во весь слой, элемент, пронизанный насквозь тонкими каналами. Система параллельных каналов обеспечивает малое сопротивление потоку, возможность перерабатывать запыленные газы. Тонкие стенки между каналами предопределяют высокую степень использования внутренней поверхности. Такие блоки изготавливают из специального носителя или набирают из гофрированных металлических пластин с нанесенным на них активным компонентом, чаще — платиносодержащим как наиболее активным. Реакторы с блочными катализаторами устанавливают в системах очистки дымовых газов и автомобильных нейтрализаторах. При проведении процесса в трубчатых реакторах (рис. 4.74, е) существует возможность отвода теплоты непосредственно из реакционной зоны. Трубчатый реактор, по общему виду похожий на кожухотрубный теплообменник, - универсальный тип каталитического реактора. Обычно, в трубках находится катализатор, а в межтрубном пространстве циркулирует теплоноситель. Такие реакторы распространены во многих процессах основного органического синтеза (получение формальдегида, фталевого ангидрида, окиси этилена, анилина и других продуктов). Из-за затруднения отвода теплоты из внутренней части слоя, у оси трубок, размер диаметра последних ограничен. Для очень многих процессов он составляет 20—40 мм. Число трубок зависит от производительности реактора и достигает нескольких тысяч. В качестве хладагентов используют холодную и кипящую воду, высокотемпературное масло (трансформаторное), смесь расплавленных солей и др. Для обеспечения теплотой эндотермических процессов применяют горячие дымовые газы - таким образом осуществляют дегидрирование циклогексанола в производстве капролактама, конверсию метана (рис. 4.74, ж). В последнем случае реактор похож не на кожу-хотрубный теплообменник, а на трубчатую печь. Отводить теплоту реакции из слоя катализатора можно не только посторонним теплоносителем, но и свежей реакционной смесью (рис. 4.74, з). В целом, процесс протекает адиабатически, но организация теплообмена между потоками внутри него позволяет соблюдать нужный температурный режим для процесса; реактор, сконструированный таким образом (автотермический реактор), был рассмотрен в разделе 4.10.5. Особенность процесса в таком реакторе - возможность появления неустойчивых режимов. Автотермические реакторы используются в синтезе аммиака и метанола. В трубчатых реакторах, где во всех параллельно расположенных трубках должны соблюдаться одинаковые условия для протекания реакции, необходимо обеспечить равномерное распределение потока между ними. Это достигают строгим выравниванием сопротивления всех трубок при загрузке в них катализатора путем подсыпки или удаления катализатора в каждой из них. Другая группа реакторов - со взвешенным слоем катализатора-псевдоожиженным (кипящим) или восходящим, приведена на рис. 4.76. При высокоскоростной подаче реакционной смеси через низ слоя твердые частицы будут витать в потоке, не уносясь вместе с ними из реактора (рис. 4.76, а). В этом случае частицы не должны быть крупнее 1 мм. Такая организация процесса обеспечивает полное использование внутренней поверхности. Циркулирующие частицы выравнивают температуру в слое, и процесс в нем протекает практически изотермически. Интенсивное движение частиц обеспечивает хороший теплоотвод, — коэффициент теплопередачи от кипящего слоя более чем на порядок больше,

Рис. 4.76. Схемы реакторов для гетерогенно-каталитических процессов со взвешенным слоем катализатора: И - исходные вещества; П - продукты; К - катализатор; Ц - циклон чем от неподвижного. Подвижность частиц дает возможность реализации течения твердого материала через реактор, что существенно для процесса с изменяющейся активностью катализатора. В качестве примера такого процесса можно привести каталитический крекинг нефтепродуктов, в котором катализатор быстро «закоксовывается» и теряет активность. Его непрерывно выводят из реактора в регенератор (рис. 4.76, б), где происходит «выжиг» кокса, и восстанавливается активность, а после этого возвращают в реактор, обеспечивая непрерывность процесса. Перемешивание реакционной смеси в псевдоожиженном слое приближает режим к идеальному смешению. Кроме того, если скорость газа превышает скорость начала псевдоожижения, то часть газа проходит слой катализатора в виде пузырей, а объемный коэффициент массообмена между пузырями и остальной частью слоя невысокий - не превышает 0,5 с~}. Фактически газ в пузырях есть байпас реакционной смеси. Оба явления не способствуют высокой эффективности процесса в целом. Для увеличения массообмена специальной массообменной насадкой, например, в виде проволочных спиралей внешним размером несколько сантиметров, разбивают пузыри. Использование насадки, занимающей 2—5% от объема слоя, увеличивает коэффициент массообмена до 3 с^1, что приводит к торможению перемешивания реакционной смеси в объеме, приближая режим к вытеснению. Другой способ заставить «работать» пузыри заключается в добавлении в катализатор очень мелкой фракции. Такая «пыль» попадет в пузыри, где частично будет протекать реакция. Циркуляция частиц в псевдоожиженном слое вызывает истирание катализатора. Для очистки газа от пыли после реактора устанавливают циклоны. В крупных реакторах каталитического крекинга, размеры которых достигают диаметра 12 м и высоты 16 м, циклоны устанавливают непосредственно в корпусе реактора, как показано на рис. 4.76, б. Изменение формы и конфигурации реактора (в конусообразный), приводит к направленной циркуляции катализатора с потоком газа (рис. 4.76, в). Это - фонтанирующий слой, вариант кипящего. Если скорость газового потока будет такой, что твердые частицы будут захватываться им (скорость потока больше скорости уноса), реализуется режим пневмотранспорта (рис. 4.76, г) и процесс в восходящем потоке катализатора. Такая организация процесса эффективна для быстрых реакций, т.к. время прохождения реакционной смеси в длинном узком реакторе небольшое. Теплота реакции расходуется не только на нагрев (охлаждение) реакционной смеси, но и на нагрев (охлаждение) летящего с ней твердого катализатора, тепловая емкость которого в 300-600 раз больше газа. Процесс протекает почти изотермически. Отделив катализатор в циклоне, катализатор можно нагреть или охладить в отдельном аппарате и вернуть в реактор. Такая организация процесса оказалась очень эффективна в гидрокрекинге на новых цеолитных катализаторах. Рассмотрение основных способов организации процесса в реакторах не затронуло вопросы построения их математических моделей и анализа процессов с их помощью, конструктивных элементов реакторов. Это можно сделать на основе предыдущего материала. Основное, что необходимо химику-технологу при разработке или анализе реакторного процесса — грамотная организация технологического проекта, предсказание особенностей и сведение к минимуму сложностей его осуществления. Вопросы для повторения и усвоения материала 1. Нарисуйте схемы реакторов для реализации гомогенных процессов и объясните их работу (вход сырья и выход продуктов, время проведения процесса, пути подвода и отвода теплоты и т.д.). 2. Почему для проведения процесса полимеризации периодический реактор идеального смешения может быть лучше проточного (см. также разд. 4.9.4)? 3. Сопоставьте периодические и проточные реакторы: попробуйте объяснить, какой тип реактора может иметь преимущества для осуществления разных процессов (учитывайте интенсивность процесса, мощность производства, возможные энергетические затраты и другие показатели протекающих в реакторе процессов). 4. Нарисуйте схемы реакторов для гетерогенных процессов «газ (жидкость)—твердое» и объясните их работу. Приведите примеры промышленных процессов, в которых применяются такие реакторы. 5. Почему в адсорбере для очистки газа не достигается полная отработка адсорбента (его полное насыщение примесями)? 6. Как можно организовать проток твердого реагента через реактор? Нарисуйте схемы аппаратов, объясните их работу. 7. Как можно увеличить скорость гетерогенного процесса «газ—твердое» (см. также разд. 4.5.2 и 4.5.3) и как изменится организация процесса (схема) в реакторе? 8. Какие существуют способы организации взаимодействия газа с жидкостью при осуществлении газо-жидкостных химических процессов? Нарисуйте схемы реакторов и объясните их работу. 9. Как увеличить интенсивность превращения в газо-жидкостном реакторе, используя разные способы контактирования фаз? За счет чего это достигается? 10. Нарисуйте схемы реакторов для гетерогенно-каталитических процессов и объясните их работу. Приведите примеры промышленных процессов, в которых применяются такие реакторы. 11. Чем ограничено использование в промышленности адиабатического реактора? 12. Изобразите схему каталитического реактора для проведения обратимой экзотермической реакции (например, окисления диоксида серы), обратимой эндотермической реакции (например, дегидрирования бутана). Объясните необходимость использования данного типа реакторов. 13. Изобразите схему каталитического трубчатого реактора и объясните, почему такой тип реактора наиболее распространен в промышленности. 14. С чем связана трудность контроля и управления процессом в трубчатом реакторе? 15. Как организован процесс: а) в псевдоожиженном слое катализатора; б) процесс в восходящем слое катализатора? Укажите их преимущества и недостатки.

|

||||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 4; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.136.234.44 (0.011 с.) |