Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет конструктивных элементов червячной фрезыСодержание книги

Поиск на нашем сайте

Табл. 5.3. Расчет конструктивных элементов фрезы

№ п.п.

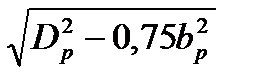

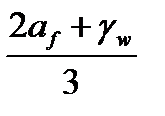

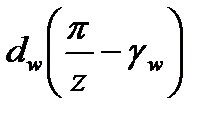

Искомая величина Формула Результат Наименование Обоз- начен. 1. Расчётный наружный диаметр шлицевого вала Dp Dp = Dmax – 2Cmin 118.964 2. Расчётный внутренний диаметр шлицевого вала dp dp = dmin + 0,25Δd 111.425 3. Расчётная ширина шлица bp bp = bmin + 0,25Δb 17.936 4. Диаметр начальной окружности вала dw dw =

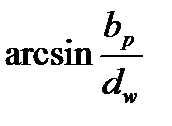

117.946 5. Угол шлица γw γw =

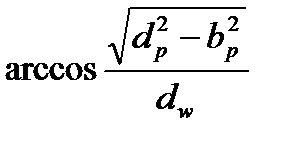

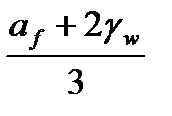

8.747° 6. Минимальное значение углового параметра αα αα = arcsin(0,5sinγw) 4.361° 7. Максимальное значение углового параметра αf αf = 21.189° 8. Значение углового параметра для второй точки α2 α2 = γw 8.747° 9. Значение углового параметра для третьей точки α3 α3 =

12.894° 10. Значение углового параметра для четвертой точки α4 α4 = 17.041°

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20 Продолжение табл. 5.3. 11. Абсциссы точек профиля фрезы X1 X1 = 0,5 dw[(αα - γw) – cos αα(sinαα - sinγw)] -5.194 X2

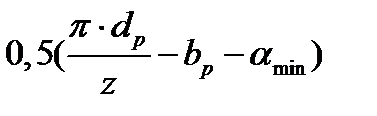

X3 X3 = 0,5 dw[(α3 - γw) – cosα3 (sinα3 - sinγw)] 0.183 X4 X4 = 0,5 dw[(α4 - γw) – cosα4 (sinα4 - sinγw)] 0.588 X5 X5 = 0,5 dw[(αf - γw) – cosαf (sinαf - sinγw)] 1.293 12. Ординаты точек фрезы Y1 Y1= 0,5 dw × sinαα ×(sinαα - sinγw) -0.341

Y2

Y3 Y3= 0,5 dw× sinα3 ×(sinα3 - sinγw) 0.935

Y4 Y4= 0,5 dw× sinα4 ×(sinα4 - sinγw) 2.437

Y5 Y5= 0,5 dw× sinαf ×(sinαf - sinγw) 4.463

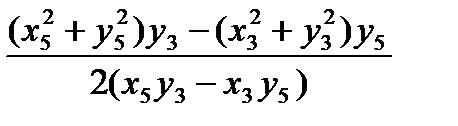

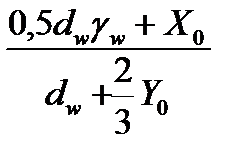

13. Абсцисса центра заменяющей окружности X0 X0= 20.409

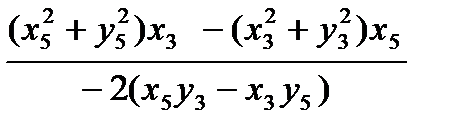

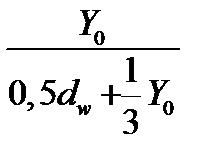

14. Ордината центра заменяющей окружности Y0 Y0= -3.497

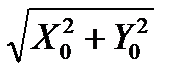

15. Радиус заменяющей окружности R0 R0=

20,706

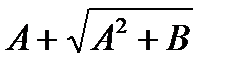

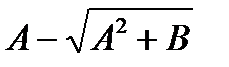

16. Коэффициенты уравнения отклонений заменяющей окружность A A= 0.254

B B = -0.06

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20 17.Величины углов соответствующие наибольшим откл-ми αm1 αm1 =

18.302°

αm2 αm2 = 10.849°

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20 Продолжение табл.5.3.18. Абсциссы точек, соответствующие наибольшим отклонениям Xm1 Xm1=0,5 dw[(αm1 - γw) – cosαm1 (sinαm1 - sinγw)] 0.767 Xm2 Xm2=0,5 dw[(αm2 - γw) – cosαm2 (sinαm2 - sinγw)] 0.07 19. Ординаты точек, соответствующие наибольшим отклонениям Y m1 Y m1= 0,5 dw × sinαm1 ×(sinαm1 - sinγw) 2.999

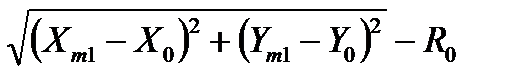

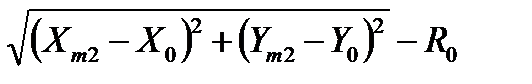

Y m2 Y m2= 0,5 dw × sinαm2 ×(sinαm2 - sinγw) 0.401 20. Наибольшие отклонения точек заменяющей окружности от теоретической кривой Δρ1 Δρ1= -0.018 Δρ2 Δρ1 =

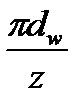

0.002987 21. Суммарная величина отклонений Δρ Δρ = | Δρ1| +| Δρ2|≤ ⅔Δb 0.021 22. Шаг витков фрезы по нормали Pno Pno = 37.054 23. Толщина зуба фрезы по начальной прямой S S = 19.048 24. Толщина зуба для третьей и четвертой расчетных точек профиля зуба S3 S3 = S - 2 X3 18.683 S4 S4 = S - 2 X4 17.873 25. Высота головки зуба фрезы до усика h'a h'a = 0,5(dw - dp) 3.26 26. Высота головки зуба фрезы ha ha = Y5 4.463 27. Угол фаски Eф Eф = 35° при z = 4…8 45 °

Eф = 45° при z = 10…14 28. Высота фаски hф hф = 2C · tg Eф 29. Величина смещения фаски от начальной прямой hf hf = | Y1| 0.341 Продолжение табл. 5.3. 30. Ширина канавки по дну впадины профиля фрезы V V = Pno – (S + 4C) 16.006 31. Глубина канавки U U = 1,5 … 4,0 1.5

32.

Полная высота зуба фреза

h0

h0 = ha + hf + hф + U

7.304 33. Высота шлифовальной части зуба фрезы hшл. hшл. = ha + hf + hф 5.804 34. Высота усика hус. hус. = ha - h'a 1.202 35. Ширина выкружки вала S5 S5 = 3.175 36. Ширина усика bус bус = (0,3…0,8)S5 0.952 37. Угловой параметр уравнения проверки ширины выкружки валика μ

μ = 0.016 38. Проверка условия по ширине выкружки валика

S5 > dp μ + bус 3.175> 2.733 39. Угол усика Eус Eус = 45° 45° 40. Передний угол γ γ = 0° 41. Задний угол на вершине фреза αb αb = 10…12° 12°

Для определения допусков на размеры ширины зуба червячно-шлицевой фрезы, нужно взять 1/3…1/4 Δb. Затем полученное значение следует разделить на два, после чего вычесть из верхнего предельного отклонения ширины зуба вала и прибавить к нижнему предельному отклонению, действия следует производить по модулю.

Δb=0,043мм; (0,043*1/3)/2= 0,007мм Верхнее предельное отклонение ширины зуба фрезы +0,061 Нижнее предельное отклонение ширины зуба фрезы +0,046

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20

Рис. 5.4. Профиль фрезы в нормальном сечении

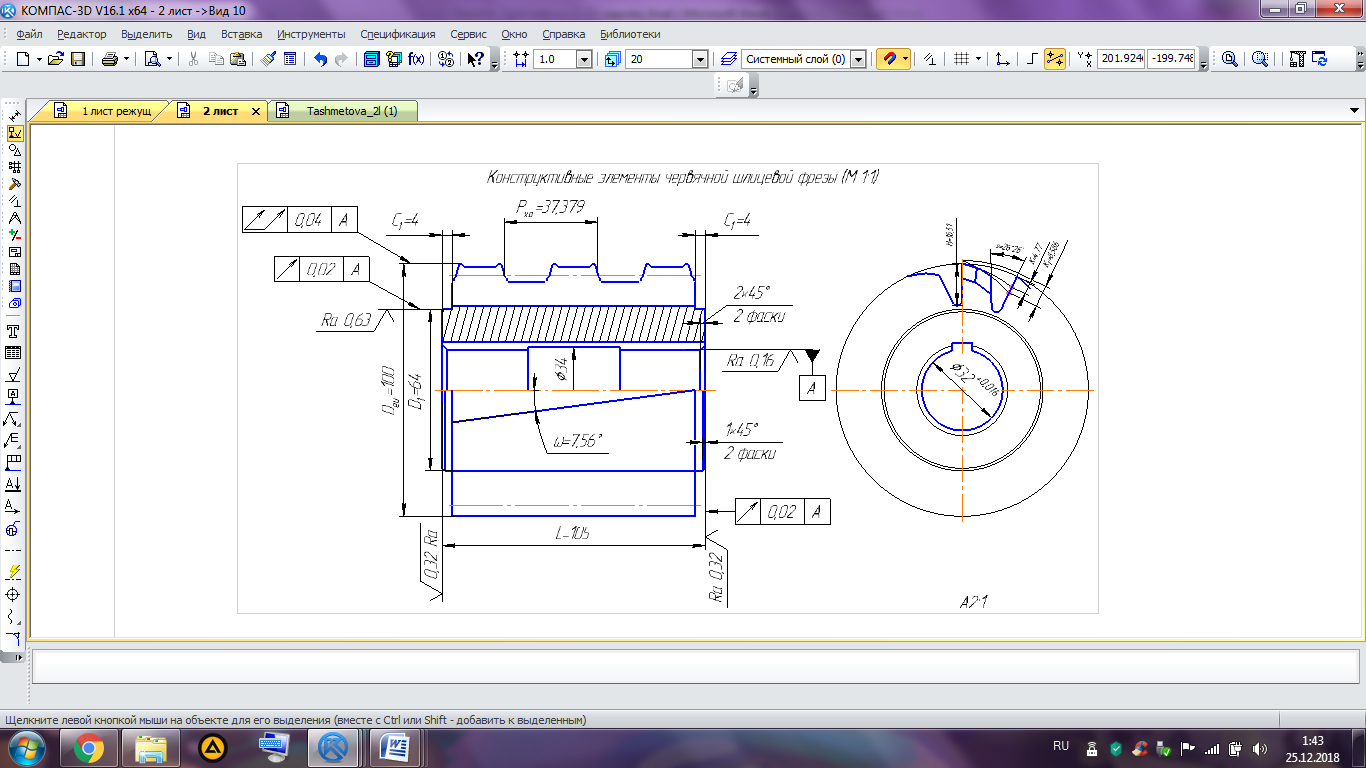

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20 6. Конструирование фрезы Конструирование фрезы выполнено на основе результатов расчёта конструктивных элементов, технических условий к червячным шлицевым фрезам по ГОСТ 8027-60 (СТ СЭВ 880-78) и рекомендаций [1] с учётом достижений современной технологии изготовления червячных фрез. Конечным результатом конструирования является рабочий чертёж фрезы, который содержит все данные о конструкции, определяющие форму, размеры, допуски, шероховатость поверхностей, материал и другие сведения, необходимые для изготовления, контроля и эксплуатации фрезы.

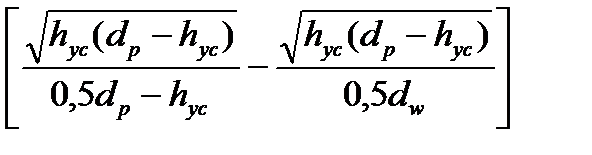

Конструирование зуба фрезы Правильно сконструированный зуб чистовой червячной шлицевой фрезы со шлифованным профилем должен отвечать следующим требованиям: 1) обеспечить свободный выход шлифовального круга; 2) отвечать условию достаточного числа переточек фрезы и её долговечности; 3) исключить образование седловины при затыловании резцом и шлифовальным кругом; 4) обеспечить достаточный объём стружечной канавки; 5) удовлетворять условию прочности нового и сточенного зуба; 6) соответствовать общей компоновке фрезы и условиям: наибольшего числа зубьев, прочности тела фрезы и виброустойчивости. При конструировании выбираются: 1) передний угол γ = 0; 2) задний угол αb =12°; 3) диаметр посадочного отверстия d.и =27 4) толщина тела фрезы t = 0,5 d.и Конструирование зуба фрезы выполнено в следующем порядке : 1) Выбрана координатная система с началом Ои 2) определен масштаб М =4:1 3) проведена окружность радиусом 0,5Deu 4) построен центральный угол E0 5) построен угол С = 1/4 E 6) вычислен и отложен затылок Кмм. 7) построен угол αb =120 8) проведена хорда через точки α и b 9) из середины хорды восстановлен перпендикуляр, который пересекает линию угла αb

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20 10) отмечен центр О', окружности заменяющей кривую первого затылка К11) построена из центра О' окружность, проходящая через точки α и b 12) построена из центра О' окружность, проходящую через точку g 13) засечен центр Ок шлифовального круга дугами: радиусом Rk = 40 мм из центра и радиусом, равным R= (О'α - hшл + R) из центра О' 14) проведена окружность радиусом Rк=40 мм 15) помечены точки касания F и точки f и m 16) вычислен второй затылок K1 = (1,4÷1,8) 17) из центра Oи проведена окружность через точку f 18) вычислен X = (α'm/αα')K1 мм 19) отложены величины X и K1 20) из центра Oи проведена окружность и помечена точка l 21) проведены две хорды, соединяющие точки W и f 22) из середин обеих хорд восстановлены перпендикуляры и помечена точка О'' их пересечения 23) из центра проведена окружность, заменяющая второй затылок (K1) через три точки l, f и W 24) из центра Oи проведена окружность радиусом R5 через точку S (точка S находится по второму затылку, т.е. радиусом О''g) из середины дуги проведена окружность радиусом r5 25) касательно к окружности проведена под углом μ = 20° линию спинки зуба 26) проведена окружность диаметром dи=40 мм 27) проведено соответствие: B = 0,7H и n>0,5B 28) условие выполнено, поэтому обведен контур зуба утолщенной линией и проставлены натуральные размеры H и B.

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20

Изм. Лист № докум.

Подпись Дата Лист КП-02068999-04-КТО-162-20 Рис. 6.5. Конструирование зуба фрезы Габаритные и конструктивные размеры фрезы. Технические требования

Чистовые червячные шлицевые фрезы изготовляют цельной конструкции, однозаходными с правым направлением витков по среднему цилиндру и левым направлением продольных винтовых канавок.

Основные размеры фрез для обработки стандартных шлицевых валов с прямобочным профилем установлены ГОСТом 8027-60. Диаметр и число зубьев фрезы установлены в зависимости от высоты обрабатываемого профиля. Меньшие диаметры и большее число зубьев приняты для валов средней серии Zu=14 при Deu=100 мм. Длину фрезы можно определить по следующей приближѐнной формуле: L= (2...3)/PXO+ 6...7=105 мм, с округлением результата в большую сторону до числа кратного 5.

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20 Основные требования к исполнению конструктивных элементов и конструкции фрезы в целом регламентированы ГОСТом 8027-60

Рис. 6.7. Конструктивные элементы червячной шлицевой фрез 1. Червячные шлицевые фрезы изготовляют из быстрорежущей стали марок Р6АМ5, P12 ГОСТ 19265-73. 2. Твердость фрез должна быть HRC = 62...65. 3. Неполные витки должны быть сняты. Толщина вершины зубьев неполных витков фрезы должна быть не менее половины толщины вершины цельных зубьев. 4. Шероховатость обработанных поверхностей должна быть по ГОСТ 2789-73: передней, боковых поверхностей, вершин зубьев и торцовой поверхности центрирующего буртика Ra ≤ 0,32 мкм; цилиндрической поверхности буртика Ra ≤ 0,63 мкм; поверхности посадочного отверстия Ra ≤ 0,16 мкм. 5. Шпоночная канавка выполняется по ГОСТ 9472-90. 6. Допуски на элементы фрез не должны превышать величин, указанных в табл. 6.8.

Таблица 6.8 Технические требования № п/п Проверяемые параметры Нормальные шаги фрез в мм Св. 25 Наибольшая погрешность шага ±20 Наибольшая накопленная ошибка шага на длине любых двух шагов ± 32 Радиальное биение по наружному диаметру Отклонение переднего угла от номинального значения (только в сторону увеличения) 30° Отклонение шага винтовых стружечных канавок в % от размера шага винтовой канавки ± 2 Накопленная ошибка окружного шага канавок

Наибольшая разность окружных шагов канавки в пределах одного оборота Конусность по наружному диаметру по длине фрезы Радиальное биение буртиков Торцовое биение буртиков

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20 7. Точность исполнения элементов профиля стандартами не регламентируется. При выполнении рабочего чертежа фрезы допуски на профиль зубьев устанавливают исходя из технических возможностей метода профилирования шлифовального круга на операции затылования. В настоящее время профилирование кругов для затылования червячных фрез производят стальными накатниками или алмазными роликами. Оба метода обеспечивают точность размеров профиля ± 0,01 мм. В соответствии с данной точностью округляются расчетные размеры профиля, проставляете на чертеже.

Окончательный контроль и аттестацию фрезы по точности осуществляют по результатам измерения контрольного кольца из стали марок 45, 50, 40Х твердостью НВ = 190...210, нарезанного фрезой на шлице - или зубофрезерном станке, соответствующего установленным для него нормали точности. Наружный диаметр кольца принимают равным наружному диаметру вала D внутренний - 0,5D. 8. Отклонение толщины зубьев пробного кольца должно соответствовать отклонению на толщину зубьев вала на протяжении не менее 1/3 высоты зуба, считая от наружного диаметра. На остальном участке допускается отклонение только в сторону поднутрения, величина которого на каждой из боковых сторон не должна превышать 2/3 величины допуска на толщину зубьев вала. 9. На торце фрезы должны быть чётко нанесены: товарный знак предприятия-изготовителя, обозначение фрезы по ГОСТ 8027-60 (СТ СЭВ 880-78), угол наклона передних винтовых поверхностей, шаг винтовой стружечной канавки, марка инструментальной стали.

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20

Заключение В данном курсовом проекте научилась составлять инструментальную наладку на изготовление детали на токарном станке с револьверной головкой, также представлена инструментальная наладка, представляющая собой комплект режущих и вспомогательных инструментов, Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20 установленных на станке в рабочем положении для выполнения технологической операции. Такими наладками оснащаются все современные токарные станки с ЧПУ. Состав комплекта определяется содержанием операции. В качестве вспомогательного используется нормализованный инструмент, входящий в комплект поставки станка, резцы выбираются по ГОСТ для определенных операций.

Был произведен расчет и построение общих конструктивных элементов червячной шлицевой фрезы для нарезания шлицевого вала средней серии, а также указаны технические требования, предъявляемые к ней. При выполнении работы были изучены темы “Фрезы с затылованными зубьями”, “Инструменты, работающие по методу огибания, для деталей с неэвольвентным профилем”. Так же было построено графическое определение профиля фрезы в нормальном сечении, был сконструирован зуб фрезы.

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20 Список литературы

1.Проектирование инструментальной наладки на токарно-револьверный станок с ЧПУ. Составители А.Ю. Попов, Е.В. Васильев, Д.С. Реченко. Омск: ОмГТУ, 2012. 2.Методическое указание к курсовому проектированию «Расчет и проектирование червячной шлицевой фрезы». Составители А.Ю. Попов, Е.В. Васильев, Д.С. Реченко. Омск: ОмГТУ, 2012. 3. Семенченко И.И., Матюшин В.М., Сахаров Г.Н. Проектирование металлорежущих инструментов. М.: Машгиз, 1963.

4.Проектирование инструментальной наладки на токарно-револьверный станок мод. 1В340Ф30 с ЧПУ: Метод указания / Сост. А.Ю. Попов и др. – Омск: ОмГТУ. 2012. – 40с.

5.Металлорежущие инструменты: Учебник для вузов / Г.Н.Сахаров, О.Б.Арбузов, Ю.Л.Боровой и др. – М.: Машиностроение, 1989. – 328 с., ил.

6.Справочник конструктора - инструментальщика: Под общ.ред. В.И. Баранчикова. - М.: Машиностроение, 1994. – 560 с., ил. 3.Семенченко И.И., Матюшин В.М., Сахаров Г.Н. Проектирование металлорежущих инструментов. – М.: Машгиз, 1963. – 952с., ил.

7.Бобров В.Ф. Основы теории резания металлов. – М.: Машиностроение, 1975. – 344 с., ил.

|

|||||||||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 5; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.186.233 (0.008 с.) |