Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Последовательность обработки деталиСодержание книги

Поиск на нашем сайте

Аннотация

В данном курсовом проекте производится проектирование инструментов для механической обработки деталей в машиностроении, а также разработка техпроцесса для изготовления детали из прутка на токарно-револьверном станке с ЧПУ. Производится конструкторская доработка чертежа детали с назначением допусков и шероховатостей по заданному контуру. Разрабатывается техпроцесс с написанием программ для обработки, составление плана обработки, а также проектируется инструментальная наладка.

Проведен расчет и проектирование червячной шлицевой фрезы, а именно графическое определение профиля фрезы, расчет конструктивных элементов данной фрезы; конструирование зуба данного инструмента и указаны технические требования, предъявляемые к ней.

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20 1. Краткая техническая характеристика станка и системы управления

1.1. Назначение станка

Станок 16А20Ф предназначен для токарной обработки наружных (диаметром до 400 мм) и внутренних поверхностей деталей (длиной до 1000 мм) со ступенчатым и криволинейным профилем в осевом сечении в замкнутом полуавтоматическом цикле. Устройство ЧПУ станка (станок может оснащаться различными типами систем ЧПУ: разомкнутыми, замкнутыми, СNС) обеспечивает движение формообразования (число одновременно управляемых координат равно двум), изменение значений подач, переключение частот вращения шпинделя, индексацию резцовой головки и нарезание резьбы по программе.

Класс точности станка – П по ГОСТ 8-8 1.2 Основные данные станка Таблица 1.2.1. Основные данные станка Точность обработки наружных и внутренних диаметральных размеров, квалитет

Точность обработки по длине (между двумя обработанными ступенями), мм

0,08-0,1 Шероховатость обработанной поверхности, мкм

Ra 1,6 Диаметр обрабатываемого прутка при кулачковом зажиме, мм -наибольший

Наибольшая длина обрабатываемого изделия, мм Мощность двигателя, кВт Расстояние от переднего торца шпинделя до револьверной головки, мм -наибольшее

750

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20 Продолжение табл. 1.2.1. Частота вращения шпинделя, мин-1

20-2500 Подача револьверного суппорта, мм/мин -продольная -поперечная

10-2000 5-1000 Дискретность задания перемещения суппорта, мм - продольного - поперечного

0,001 0,001 1.3 Основные данные устройства ЧПУ Таблица 1.3.1 Основные данные устройства ЧПУ Тип устройства Siemens Способ задания размеров в программе в абсолютных измерениях и в приращениях Число одновременно управляемых координат Система кодирования информации по ГОСТ 13052-74

или по JSO Задаваемый шаг резьбы, мм 0,25-40 2. Конструкторская доработка чертежа детали 2.1. Назначение номинальных размеров В данном разделе для детали назначим номинальные размеры, допуски и шероховатости.

В качестве заготовки для обработки детали используется пруток по ГОСТ 2590-71. Наибольший диаметр детали не должен выходить за пределы значений, допустимых по технической характеристике станка. Кроме того, учитываем припуск на обработку. Руководствуясь выданным задание примем наружный диаметр детали равным - 51 мм. Остальные размеры назначим конструктивно с сохранение конфигурации детали и в соответствии с рядами нормальных линейных размеров по ГОСТ 6636-69.

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20 2.2. Назначение допусков При назначении допусков руководствуемся экономической целесообразностью точности обработки. Допуски назначаем по 8-14 квалитетам. Численные значения отклонений определяем по ГОСТ 25346-89 в соответствии с назначенным квалитетом и номинальным размером.

диаметры (Ø51 мм, Ø34 мм) – IT 14. Наружный диаметр (Ø50 мм) – IT 8. Внутренний диаметр (Ø20 мм, Ø30 мм) – IT 14. Точность внутренней резьбы (М22) - 7H. Остальные Наружные размеры по квалитету – IT 14.

Таблица 2.2.1. Допуски по квалитетам, мм (ГОСТ 25346-89). Интервалы

Квалитеты

До 3

0,014

0,025

0,040

0,060

0,10

0,14

0,25

0,40

0,60

1,0

Св. 3 до 6

0,018

0,030

0,048

0,075

0,12

0,18

0,30

0,40

0,75

1,2

Св. 6 до 10

0,022

0,036

0,058

0,090

0,15

0,22

0,36

0,58

0,90

1,5

Св. 10 до 18

0,027

0,043

0,070

0,110

0,18

0,27

0,43

0,70

1,10

1,8

Св. 18 до 30

0,033

0,052

0,084

0,13

0,21

0,33

0,52

0,84

1,30

2,1

Св. 30 до 50

0,039

0,062

0,100

0,16

0,25

0,39 0,62

1,00

1,60

2,5

Св. 50 до 80

0,046

0,074

0,120

0,19

0,30

0,46

0,74

1,20

1,90

3,0

Св. 80 до 120

0,054

0,087

0,140

0,22

0,35

0,54

0,87

1,40

2,20

3,5

Св. 120 до 180

0,063

0,100

0,160

0,25

0,40

0,63

1,00

1,60

2,50

4,0

Св. 180 до 250

0,072

0,115

0,185

0,29

0,46

0,72

1,15

1,85

2,90

4,6

Св. 250 до 315

0,081

0,130

0,210

0,32

0,52

0,81

1,30

2,10

3,20

5,2

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20 2.3. Назначение шероховатости поверхности Шероховатость поверхностей следует назначать в соответствии с видом поверхности и точностью её обработки по табл. 2.3.1.

Таблица 2.3.1. Шероховатость поверхностей. Вид поверхности

Квалитет

Шероховатость, мкм

Rа

Rz

Наружная

10 ... 14

10...40

8 ... 9

1,6...2,5

Внутренняя

12 ... 14

10...20

8 ... 11

1,6...6,3

Торцовая

10 ... 14

3,2...25

Резьбовая

7Н, 8h

1,6...2,5

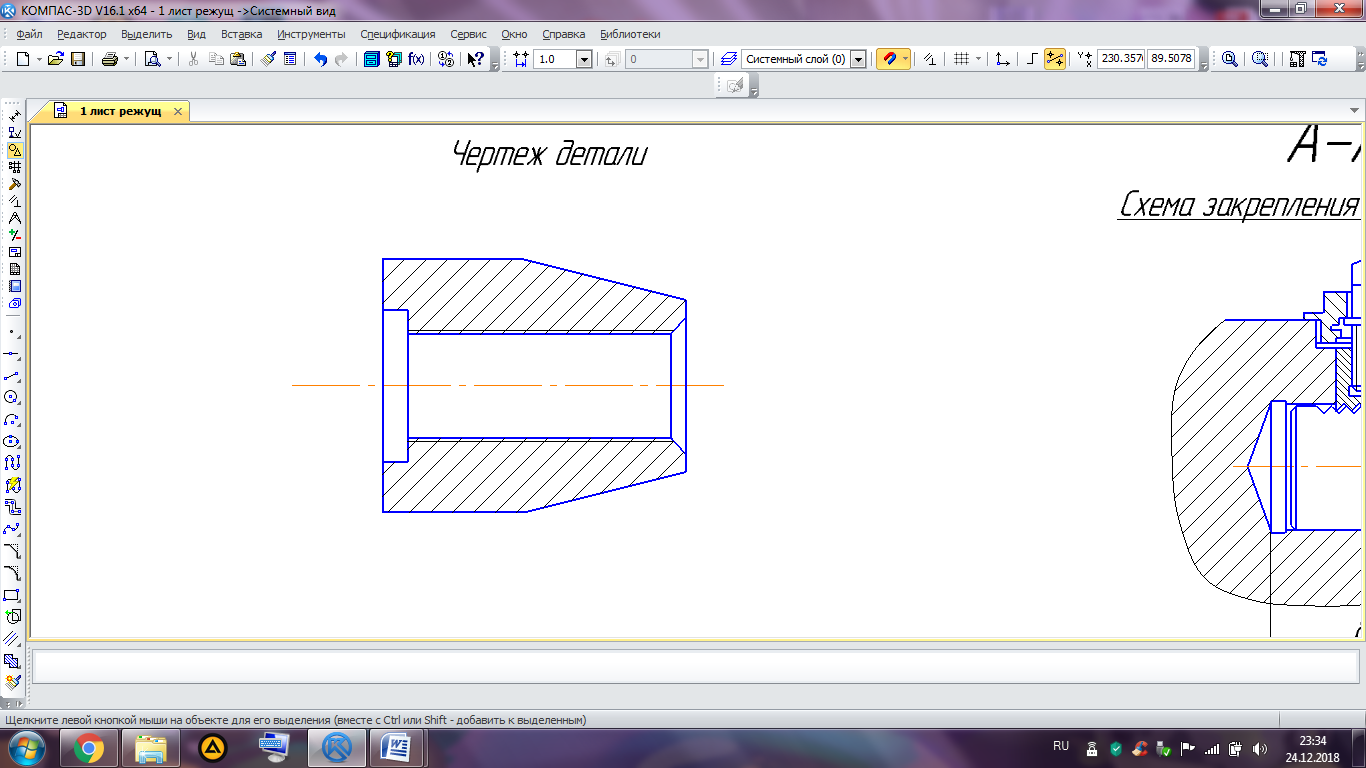

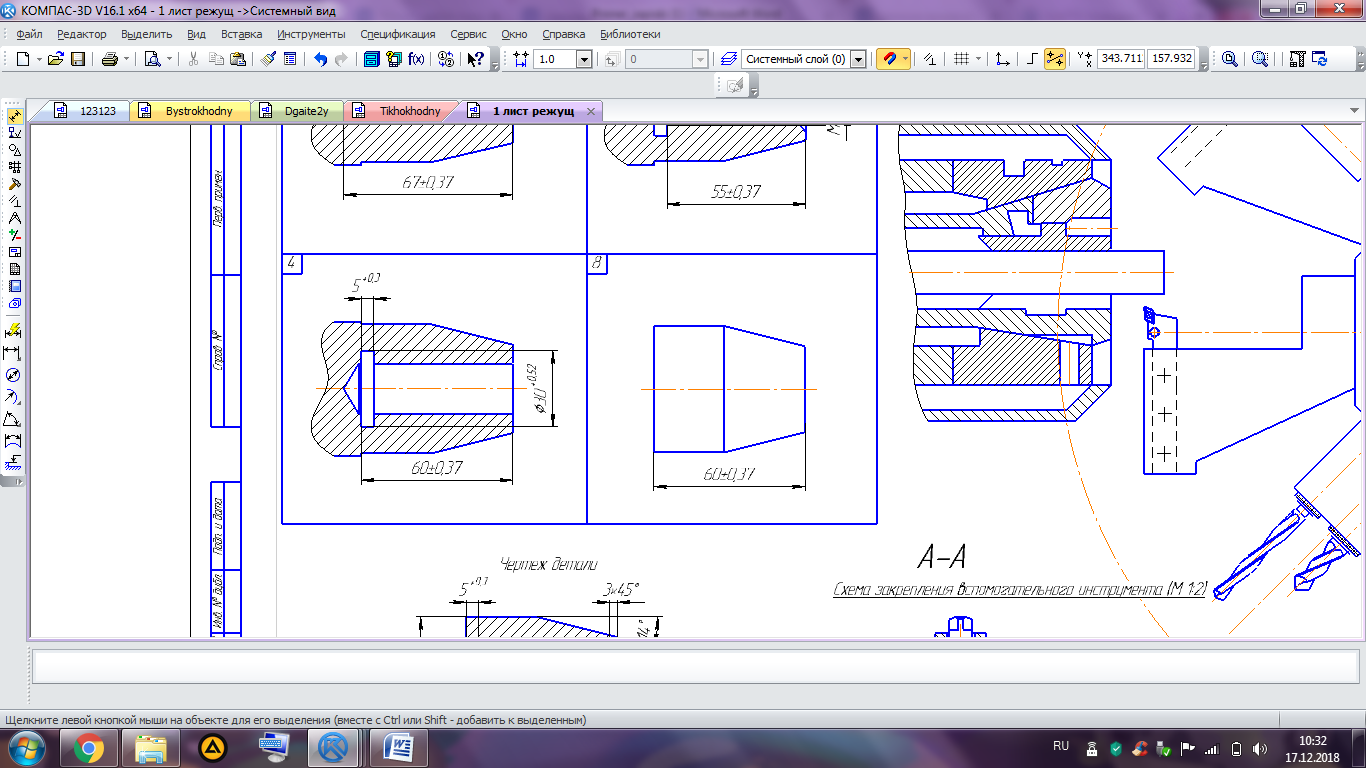

Рис.2.3.1. Контур осевого сечения детали

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20

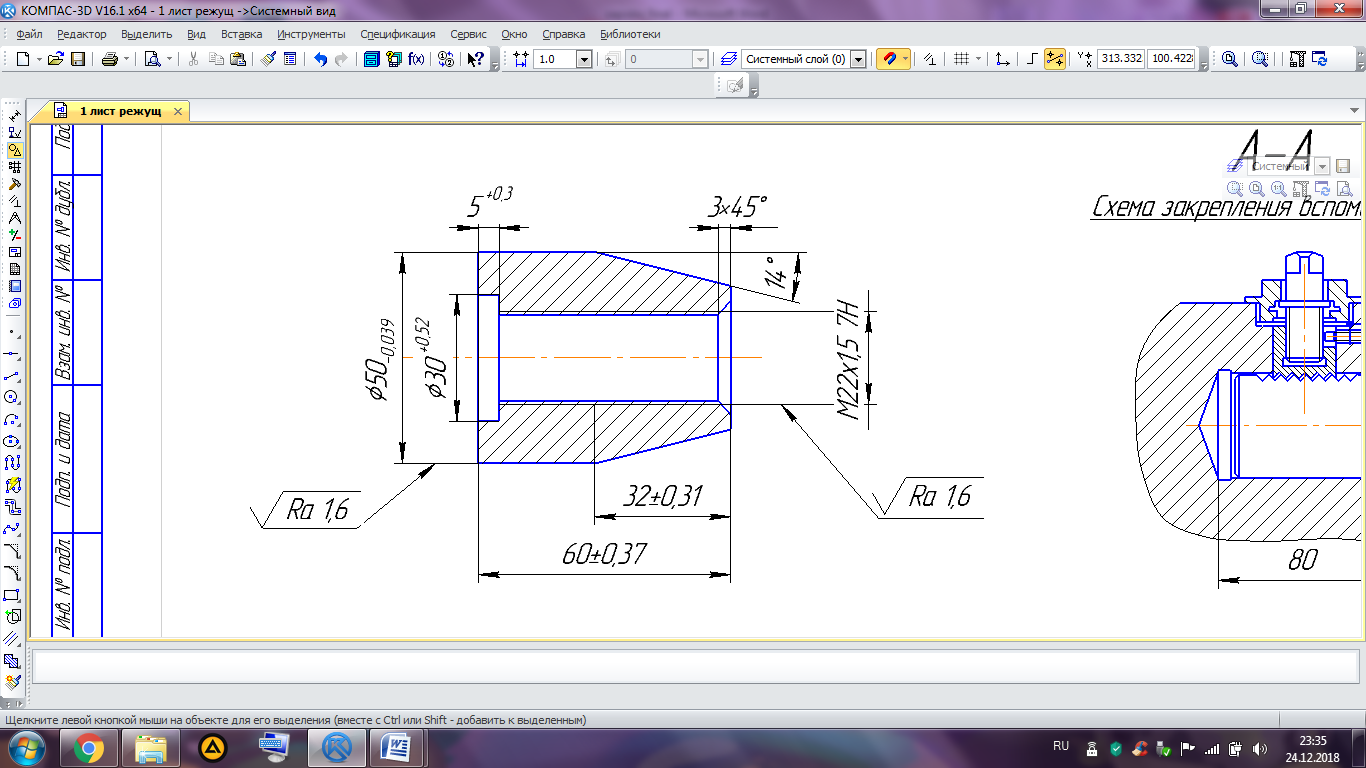

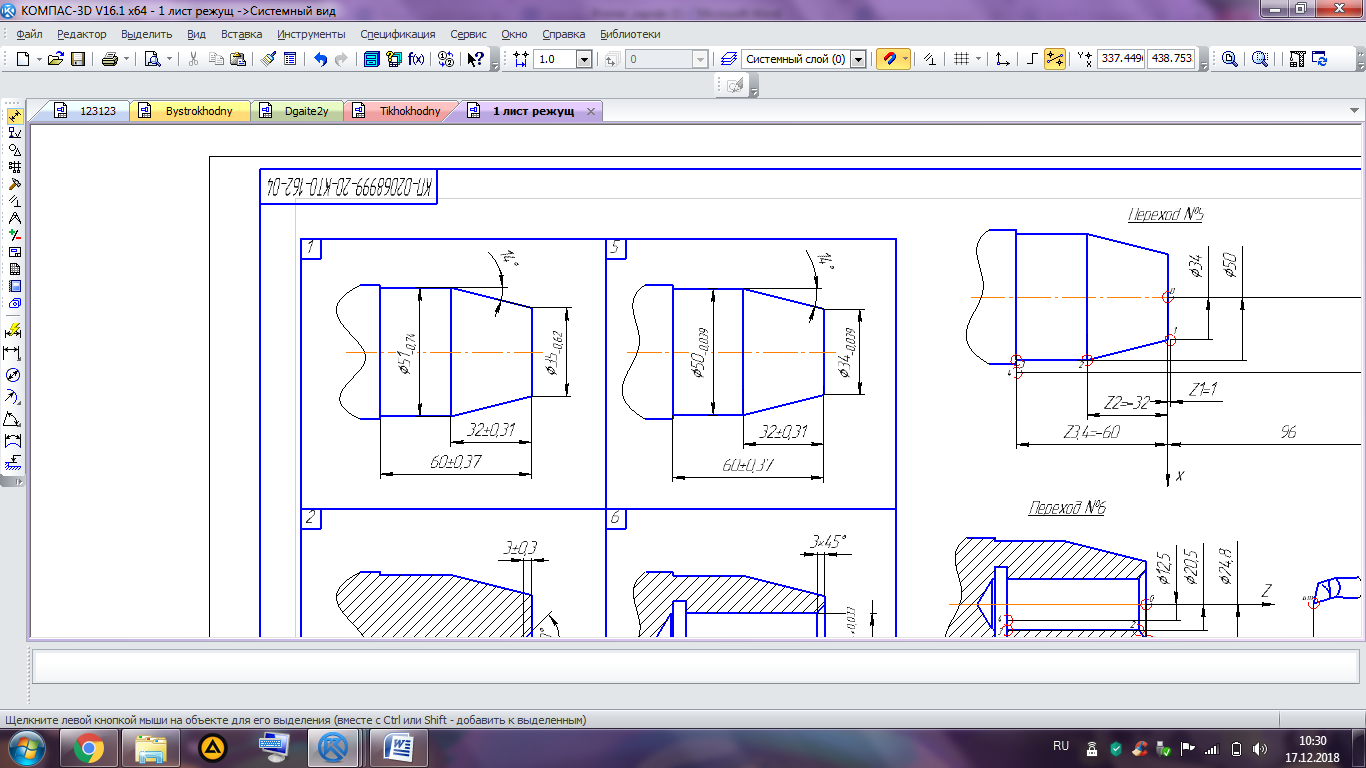

Рис.2.3.2. Деталь после конструкторской доработки 3. Разработка инструментальной наладки 3.1. План обработки детали В данном разделе составим план обработки детали. План обработки составляют на основе чертежа детали. При изготовлении детали (рис. 1) на токарном револьверном станке типовой является следующая последовательность обработки: чистовая подрезка торца, наружная черновая обработка, наружная чистовая обработка, центровка, внутренняя черновая обработка, внутренняя чистовая обработка, отрезка. Эту последовательность принимаем за основу. Последовательность обработки детали показана в таблице 3.1.1.

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20 Таблица 3.1.1. План обработки детали№ пер Содержание перехода Режущий инструмент Наименование Марка материала режущей части Контурное точение: -Подрезка торца; -Точение по контуру детали, циклом Æ35 на длину 32 мм под углом 14°; Æ51 на длину 28 мм. Резец токарный с механическим креплением сменной многогранной пластины качающимся штифтом. Т5К10 Зацентровка торца на размер 3±0,3. Сверло спиральное с цилиндрическим хвостовиком для зацентровки под сверление. Р9К5 Сверление отверстия Æ20 на глубину 67 мм. Сверло спиральное с коническим хвостовиком. Р6М5 Растачивание внутренней канавки Æ30 на длину 5 мм

Резец токарный с пластиной из твердого сплава для растачивания канавки Т5К10 > Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20 5Контурное точение: -Подрезка торца; -Точение по контуру детали, циклом Æ34 на длину 32 мм под углом 14°; Æ50 на длину 28 мм. Резец токарный сборный для контурного точения с механическим креплением многогранной твёрдосплавной пластины.

Т5К10 Растачивание отверстия по контуру, циклом Æ20,5 на длину 60 мм Резец токарный расточнойс пластиной из твердого сплава для обработки сквозных отверстий.

ВК8 Нарезание резьбы М22-7Н на длину 55 мм Резец токарный резьбовой с пластиной из твердого сплава. Т5К10 Отрезание детали на расстоянии 60 мм. Резец токарный отрезной с пластиной из твёрдого сплава. ВК6

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20 Рис.3.1.1. План обработки детали3.2. Обоснование выбора инструментального материала Операции 2 и 3: свёрла должны быть изготовлены из быстрорежущей стали по ГОСТ 19265-73 в соответствии с материалом и твердостью обрабатываемой заготовки. Быстрорежущие стали обладают высокой теплостойкостью, сохраняют мартенситную структуру при нагреве до больших температур, поэтому их применение позволяет повысить скорость резания в 2-4 раза и стойкость инструмента в 10-30 раз по сравнению со сталями, не обладающими теплостойкостью. Существует два вида быстрорежущих сталей: быстрорежущие стали нормальной производительности (Р18, Р12, Р9, Р6МЗ, Р6М5, Р9М4) и повышенной производительности (Р9К5, Р9К10, Р10К5Ф5, Р18К5Ф2, Р9Ф5, Р14Ф4, Р18Ф2) Проанализируем стали Р6М5, Р18 и Р12. Число после буквы «Р» указывает на среднее содержание вольфрама (в процентах от общей массы, буква В пропускается). Затем после букв М, Ф и К указывают процент молибдена, ванадия и кобальта. Содержание вольфрама в данных сталях: Р18(17 – 18.5%), Р12(12 – 13%), Р6М5(5.5 – 6.5%). По данным [6] теплостойкость сталей указана в Таблице 3.2.1. Теплостойкость быстрорежущих сталей Р18, Р12 и Р6М5 Табл.3.2.1 Параметр Р18 Р12 Р6М5 Теплостойкость °С До 650 До 620 До 620 Прочность МПа 2900-3100 3000-3200 3300-3400 Твердость HRC 63-64 63-64 Вольфрамомолибденовые быстрорежущие стали типа Р6М3, Р6М5 являются новыми сталями, значительно повышающими как прочность, так и стойкость инструмента. Молибден обусловливает меньшую карбидную неоднородность, чем вольфрам, вследствие чего замена 6-10% вольфрама соответствующим количеством молибдена снижает карбидную неоднородность быстрорежущих сталей примерно на 2 балла и соответственно повышает пластичность. Недостаток Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20 молибденовых сталей заключается в том, что они имеют повышенную чувствительность к обезуглероживанию.Вольфрамомолибденовые стали рекомендуется применять в промышленности наряду с вольфрамовыми для изготовления инструмента, работающего в тяжелых условиях, когда необходима повышенная износостойкость, пониженная карбидная неоднородность и высокая прочность.

Сталь Р18, особенно в крупных сечениях целесообразно заменять на стали Р6М3 и Р12. Быстрорежущие стали повышенной производительности Р9К5, Р9К10, Р10К5Ф5 используются в основном при обработке жаропрочных сплавов, высокопрочных и нержавеющих сталей, других труднообрабатываемых материалов, а также конструкционных сталей с повышенными режимами резания. Быстрорежущие стали повышенной производительности шлифуются хуже стали Р18 и требуют более точного соблюдения температур нагрева при термической обработке.

Из всего разнообразия быстрорежущих сталей выбираем Р6М5, так как она имеет большую прочность и она более дешевая, по сравнению с другими сталями. Операции 1,4,5,7 и 8: режущая часть резцов для этих операций должна изготавливаться из твердосплавных пластин по ГОСТ 3882-74 в соответствии с материалом и твердостью обрабатываемой заготовки. Титано-вольфрамовыми или же вольфрамокарбидными марками твердых сплавов.

Прочность пластин Т5К10, Т14К8, ВК6, ВК8 Табл.3.2.2 Параметр Т5К10 Т14К8 ВК6 ВК8 Прочность МПа Твердость HRC 88,5 89,5

Выбираем ВК8. Данный сплав обладает достаточной прочностью и твёрдостью для обработки заготовки, Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20 также он подходит для чернового точения при неравномерном сечении среза и прерывистом резании, фасонного точения, отрезки токарными резцами. Предназначен для обработки деталей из чугуна, цветных металлов и их сплавов, а также неметаллических материалов

Операция 6: режущая часть резца для этой операции должна изготавливаться из твердосплавных пластин по ГОСТ 3882-74 в соответствии с материалом и твердостью обрабатываемой заготовки. Титано-вольфрамовыми или же вольфрамокарбидными марками твердых сплавов.

Из всего разнообразия выбираем ВК6, так как при выборе резца для чистового точения выбор идѐт на более твѐрдый материал, что влияет на износоустойчивость. Режущие свойства (по скорости резания) у ВК6 на 30-70% лучше, чем у ВК8, а также стойкость выше в 2-5 раз.

Сплав ВК6 показывает хорошие результаты: а) при работе с ударами и неравномерным припуском; б) при расточных операциях; в) при обработке высокотвердых чугунов 3.3. Проектирование инструментальной наладки Проектирование наладки осуществляют на основе плана обработки детали. Раздел включает выполнение следующих работ:

1. Составление координатных чертежей на операцию; 2. Составление схемы установки инструментов в револьверной головке; 3. Составление управляющей программы на все переходы.

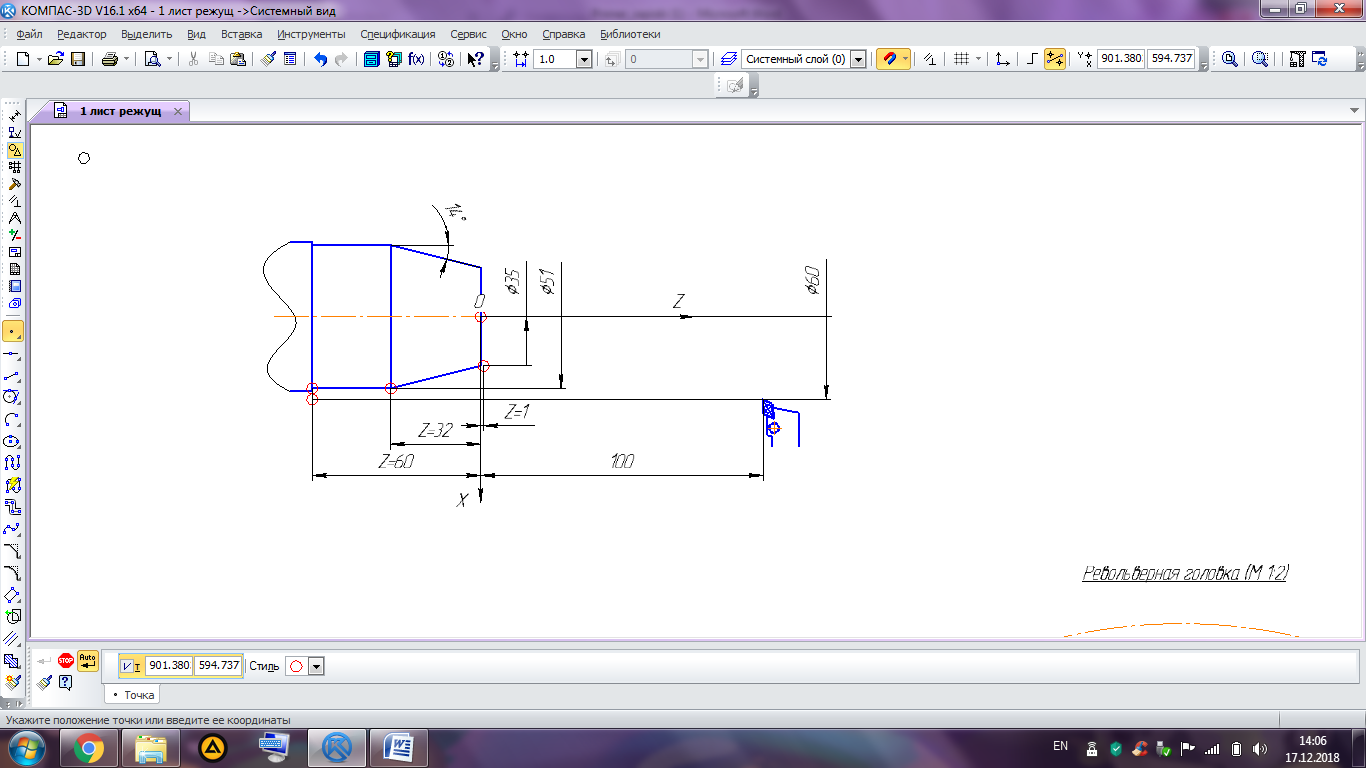

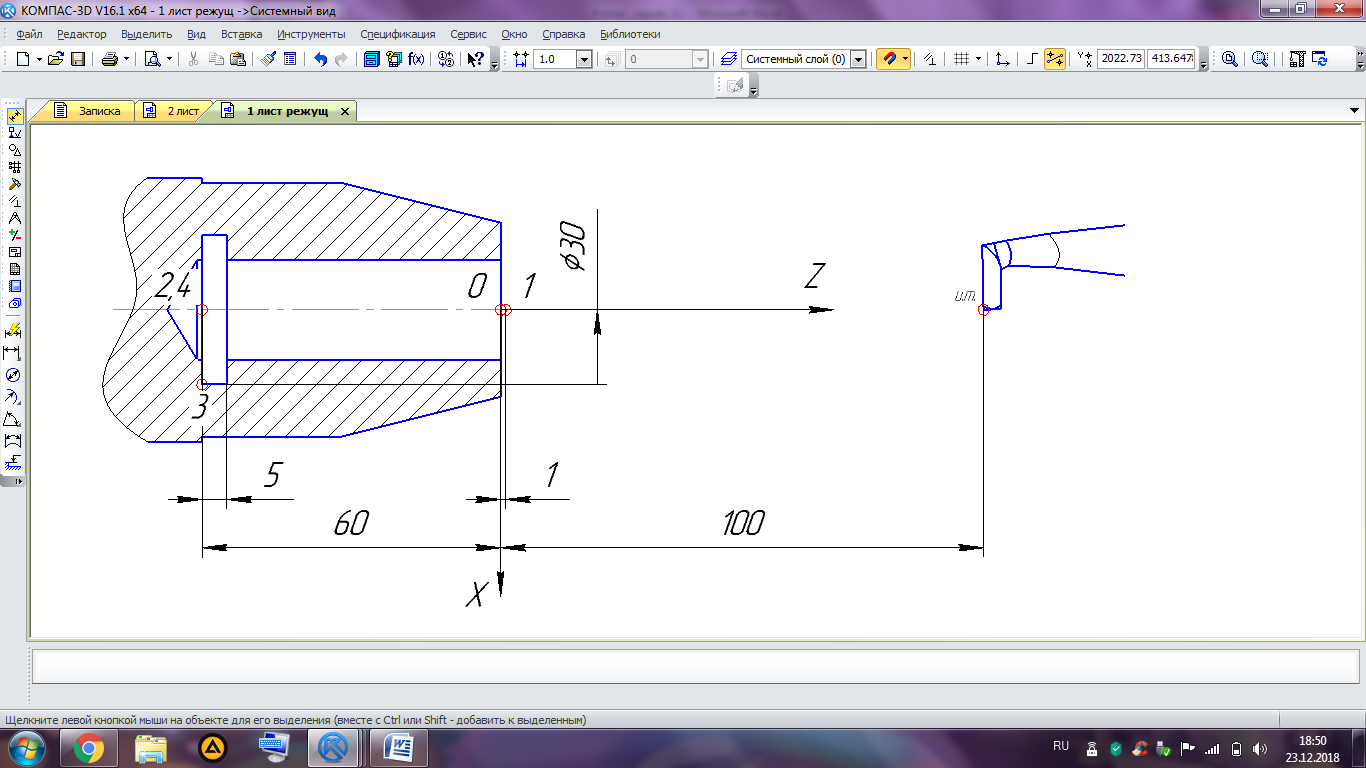

Определение траектории перемещения инструмента осуществляют с помощью системы координат. Начало координат т.0 отсчитываем от центра правого торца заготовки, горизонтально проводим ось Z, вертикально ось Х. Находим координаты каждой точки перехода относительно осей. Значение координат выбираем из имеющихся размеров детали рис. 1.

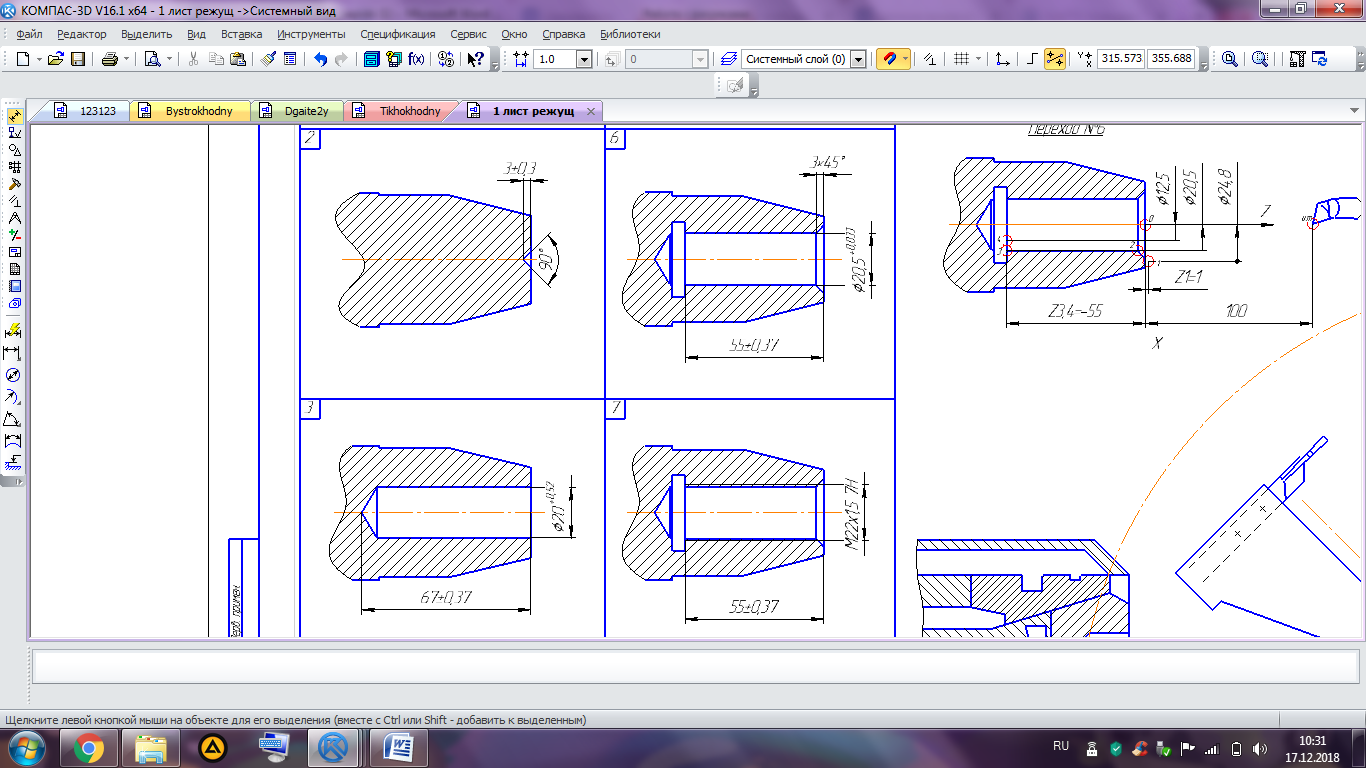

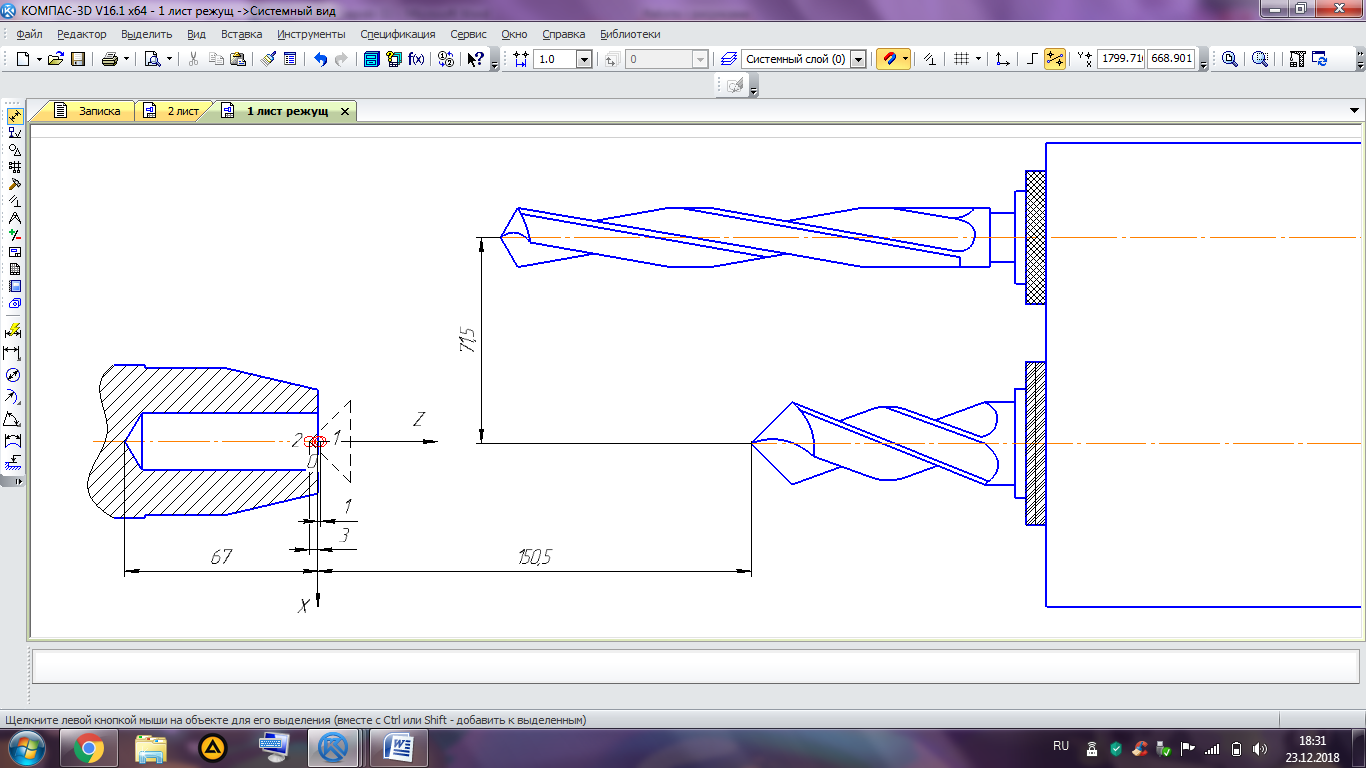

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТ-162-20 Рис. 3.3.1. Координатный чертѐж для 1 перехода Рис. 3.3.2. Координатный чертѐж для 2 и 3 перехода

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20

Рис. 3.3.3. Координатный чертѐж для 4 перехода

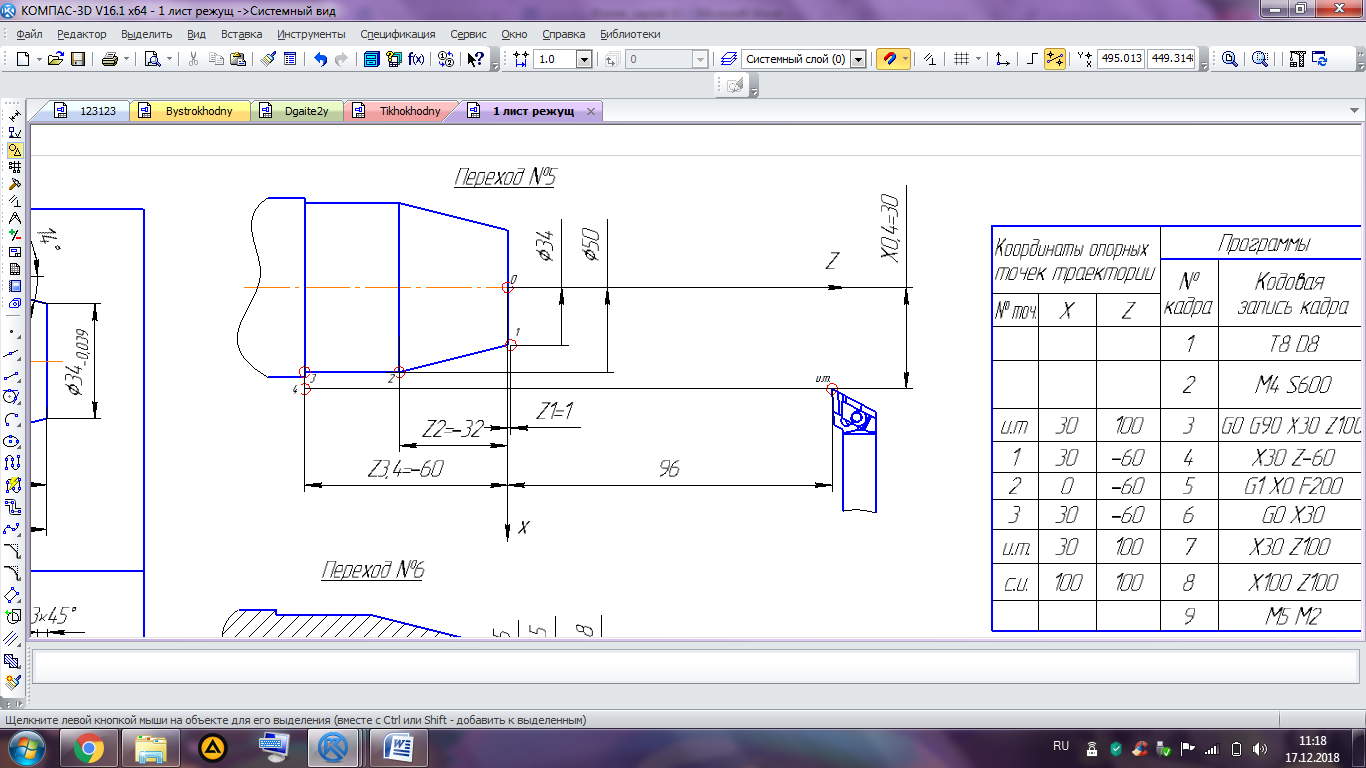

Рис. 3.3.4. Координатный чертѐж для 5 перехода

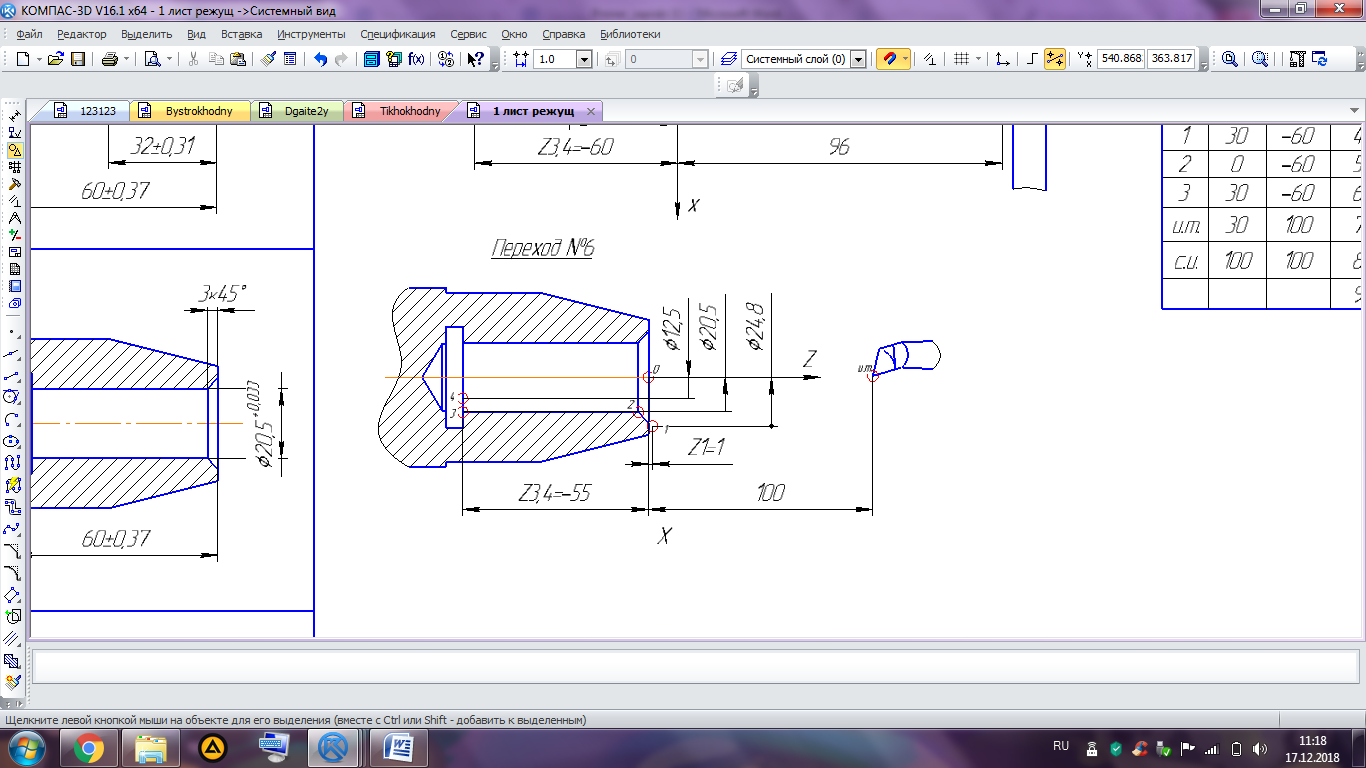

Рис.3.3.5. Координатный чертѐж для 6 перехода

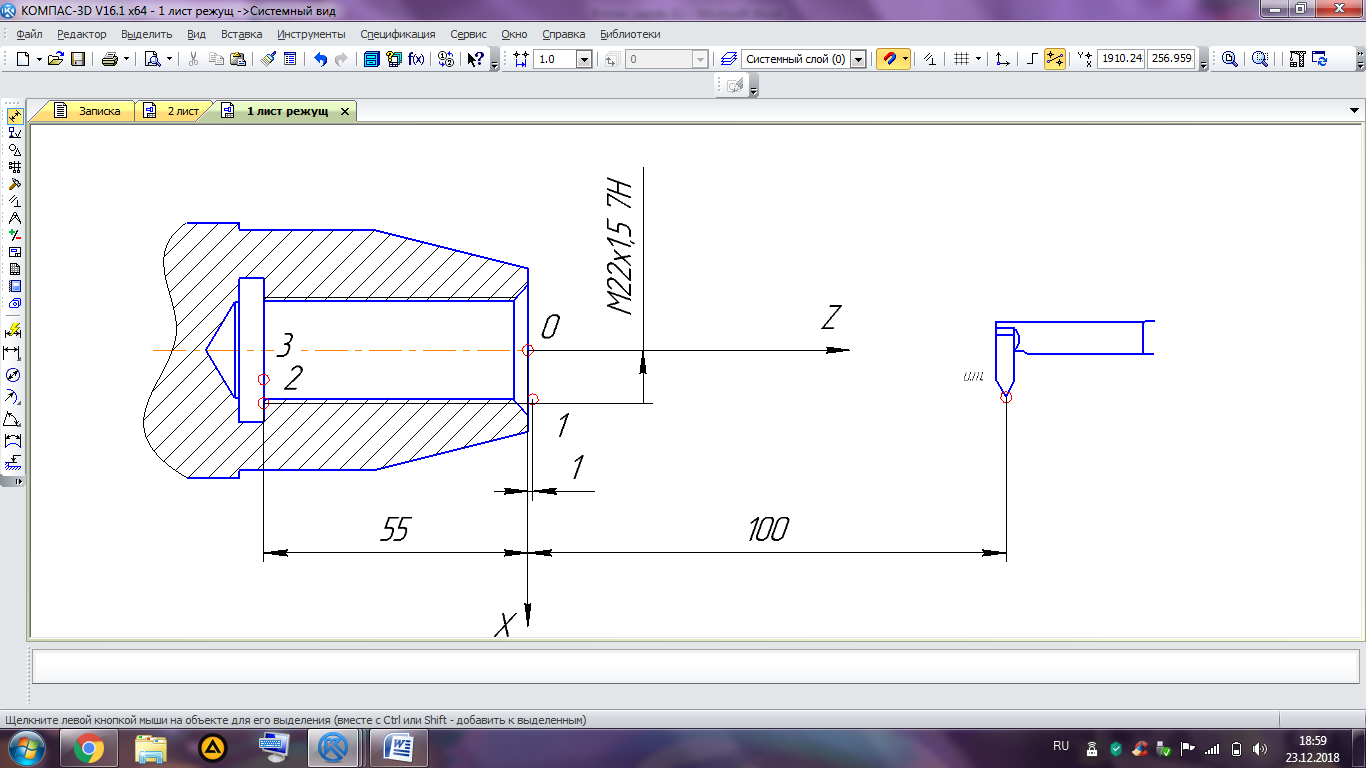

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20 Рис.3.3.6. Координатный чертѐж для 7 перехода

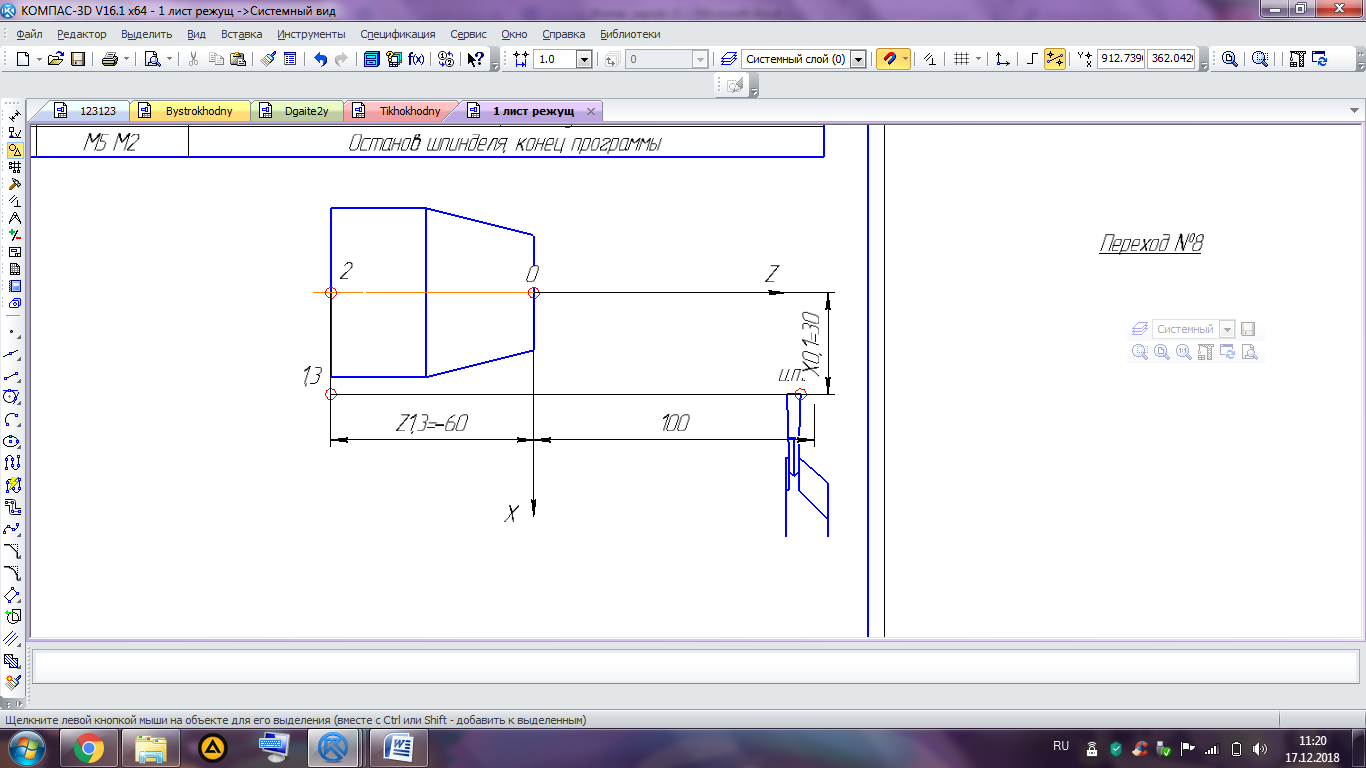

Рис. 3.3.7. Координатный чертѐж для 8 перехода

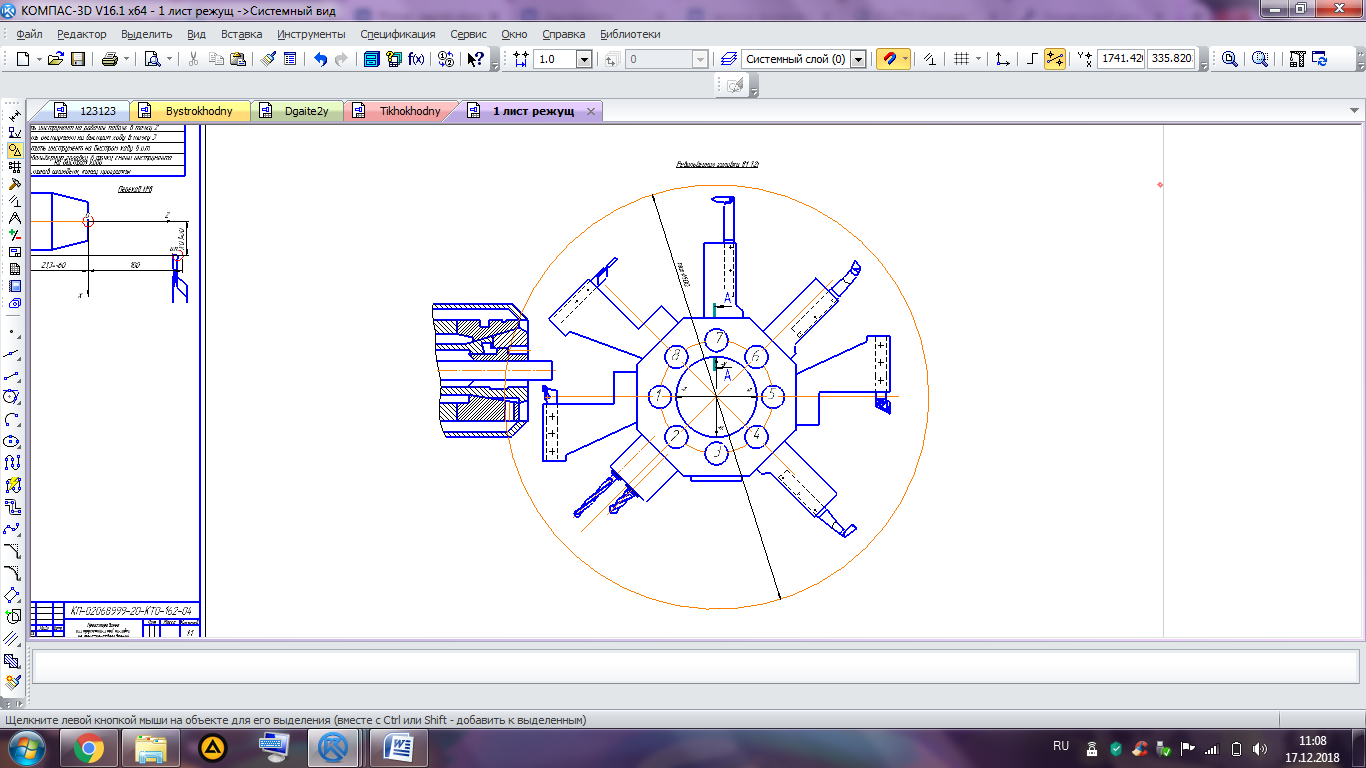

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20 3.4. Схема установки инструментов в револьверной головкеСхема установки инструментов представляет собой эскиз револьверной головки, шпинделя с закрепленной в нем заготовкой и порядок инструментов для обработки заготовки рис. 3.4.1.

Рис. 3.4.1. Схема установки инструментов в револьверной головке 3.5. Разработка управляющих программ на переходы

Получение формы и размеров на токарных станках с ЧПУ обеспечивается движением инструмента по траектории, заданной управляющей программой.

Для составления управляющей программы используют опорные точки.

К опорным точкам согласно ГОСТ 20523-80 относят точки расчетной траектории, в которых происходит изменения закона, описывающего траекторию, или условий траекторий технологического процесса. 4. Проектирование инструментов из наладки 1. ГОСТ 24996-81 Резец токарный с механическим креплением сменной многогранной пластины качающимся штифтом

Рис. 4.1. Резец токарный с механическим креплением сменной многогранной пластины качающимся штифтом

Табл.4.1. Размеры сборного резца, мм

Сечение резца h×b

L 25×25

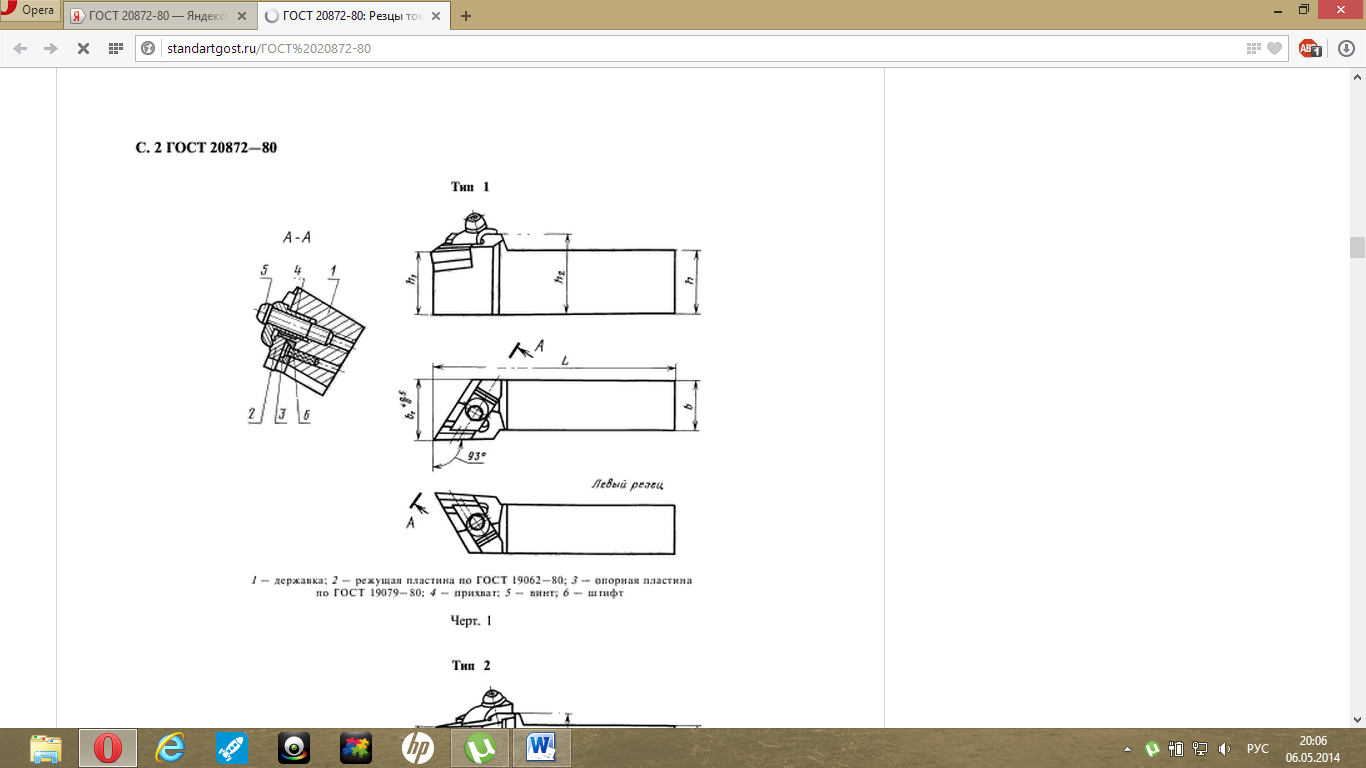

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20 2. Резец токарный отрезной с пластиной из твѐрдого сплава (ГОСТ 18884-73)

Рис. 4.2. Резец токарный отрезной с пластиной из твѐрдого сплава Таблица 5.3. Размеры отрезного резца

h

b L l a

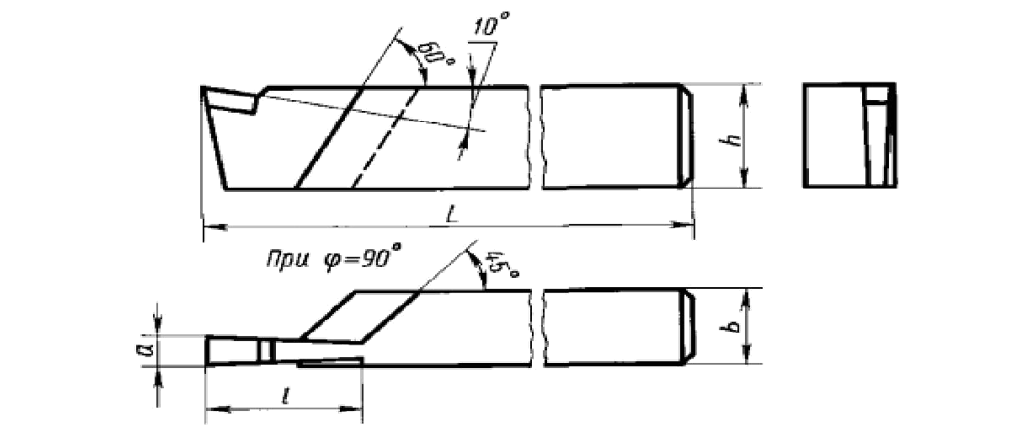

3. Сверло спиральное для зацентровки под сверление (ГОСТ-4010-77)

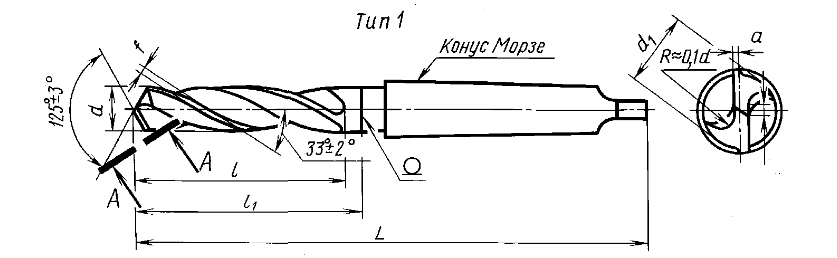

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20 Рис. 4.3. Сверло спиральное с цилиндрическим хвостовиком для зацентровки под сверление (ГОСТ-4010-77)

Таблица 4.3. Размеры сверла для зацентровки Размеры в мм Сверло нормальной точности Обозначение Исполнение d L l0 2300-2882

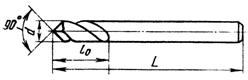

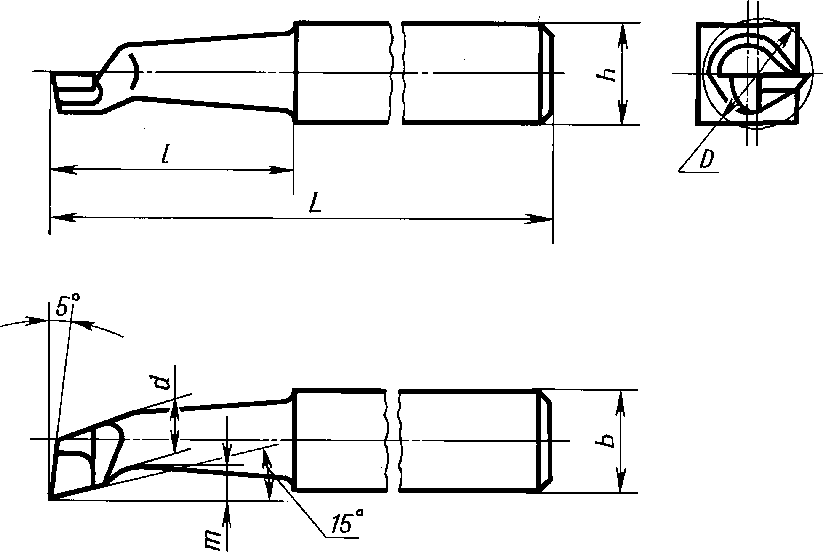

4. Сверло спиральное с коническим хвостовиком (ГОСТ 20697-75)

Рис. 4.6. Сверло спиральное с коническим хвостовиком (ГОСТ 20697-75)

Таблица 4.6. Размеры сверла Размеры в мм Сверло нормальной точности Обозначение Тип d L l f K a 2302-0753 18.00 1.0 4.1 0.5

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20 5. Резец токарный расточной с пластиной из твердого сплава для обработки сквозных отверстий (ГОСТ 18882-73)

Рис.4.7. Резец токарный расточной с пластиной из твердого сплава для обработки сквозных отверстий ГОСТ 18882-73

Табл.4.7. Размеры расточного резца, мм

h L l b

Изм. Лист № докум. Подпись Дата Лист КП-02068999-04-КТО-162-20 5. Расчет и проектирование червячной шлицевой фрезы Для нарезания зубьев на шлицевых валах применяют червячные и дисковые фрезы, а также специальные головки для нарезания зубьев по всему контуру вала, зубья червячных фрез для прямобочных шлицевых валов имеют специальный криволинейный профиль, причем для каждого диаметра вала и числа его зубьев требуется своя фреза. Червячные фрезы изготовляют без усиков и с усиками. Фрезы без усиков используют при нарезании шлицевых валов, центрируемых по наружному диаметру D. Фрезы с усиками используют при нарезании валов с канавками в местах перехода от внутреннего диаметра к боковой стороне зуба, что необходимо для обеспечения центрирования по внутреннему диаметру d или по боковым сторонам зуба b. В данном курсовом проекте рассчитывается и проектируется червячная шлицевая фреза с усиком для прямобочных шлицевых валов.

|

|||||||||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 6; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.174.204 (0.012 с.) |