Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тангенс угла диэлектрических потерь при 106 ГцСодержание книги Поиск на нашем сайте

Тангенс угла диэлектрических потерь при 106 Гц 0,0002—0,00025 Диэлектрическая проницаемость при 106 Гц 1,9—2,2 Химическая стойкость политетрафторэтилена превосходит стойкость всех других синтетических полимеров специальных сплавов, благородных металлов, антикоррозионной керамики и других материалов. Политетрафторэтилен не растворяется и не набухает ни в одном из известных органических растворителей и пластификаторов (он набухает лишь во фторированном керосине). Вода не действует на полимер ни при каких температурах. В условиях относительной влажности воздуха, равной 65%, политетрафторэтилен почти не поглощает воду. До температуры термического разложения политетрафторэтилен не переходит в вязкотекучее состояние, поэтому его перерабатывают в изделия методамитаблетирования и спекания заготовок (при 360—380 °С). Благодаря сочетанию многих цепных химических и физико-механических свойств политетрафторэтилен нашел широкое применение в технике.

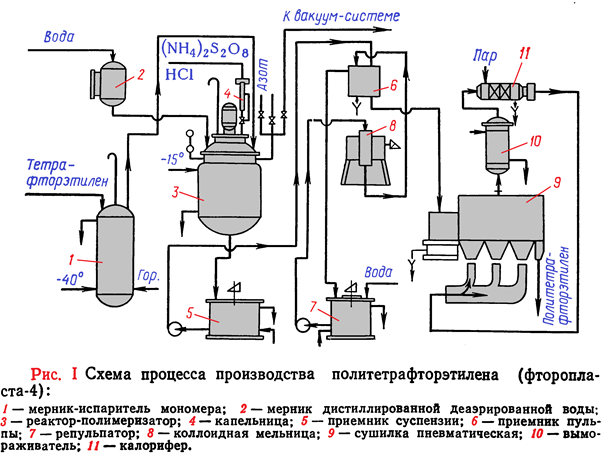

3. Производство тефлона Политетрафторэтилен получают в виде рыхлого волокнистого порошка или белой, либо желтоватой непрозрачной водной суспензии, из которой при необходимости осаждают тонкодисперсный порошок полимера с частицами размером 0,1—0,3 мкм. Волокнистый политетрафторэтилен Полимеризацию тетрафторэтилена обычно осуществляют в водной среде, без применения эмульгаторов. Процесс проводят в автоклаве из нержавеющей стали, рассчитанном на давление не менее 9,81 МПа, снабженном якорной мешалкой, системой обогрева и охлаждения. Автоклав предварительно продувают азотом, не содержащим кислорода, затем в него загружают воду и инициатор. Ниже приведена норма загрузки компонентов (в массовых частях): · Тетрафторэтилен — 30 · Вода дистиллированная — 100 · Персульфат аммония — 0,2 · Бура -0,5 По окончании полимеризации автоклав охлаждают, не вступивший в реакцию мономер сдувают азотом и содержимое автоклава направляют на центрифугу. После отделения полимера от жидкой фазы его измельчают, многократно промывают горячей водой и сушат при 120—150 °С. Технологическая схема процесса получения политетрафторэтилена приведена на рисунке 1. Тетрафторэтилен из мерника-испарителя 1 поступает в реактор-полимеризатор 3, предварительно обескислороженный и заполненный до необходимого объема дистиллированной деаэрированной водой из мерника 2. Перед подачей мономера в реакторе растворяют инициатор — персульфат аммония. Реактор охлаждают рассолом до температуры — 2—4°С и при давлении 1,47— 1,96 МПа начинают полимеризацию. Если после загрузки мономера полимеризация не начинается, то в реактор постепенно малыми порциями вводят активатор процесса — 1 % -ную соляную кислоту. Введение активатора прекращают после начала повышения температуры в реакторе.

Полимеризацию заканчивают по достижении температуры реакционной смеси 60—70 °С и при уменьшении давления в реакторе до атмосферного. Затем реакционная масса самотеком поступает в приемник суспензии 5, где удаляется маточник, а суспензия политетрафторэтилена с частью маточника, при перемешивании насосом передается вприемник пульпы 6. Далее включается в работу система репульпатор 7 — коллоидная мельница 8, в которой производится непрерывная многократная отмывка и размол частиц полимера в суспензии. Соотношение твердой и жидкой фазы в репульпаторе составляет 1 : 5. Влажный продукт поступает в пневматическую сушилку 9 (температура сушки полимера 120 °С). Сухой политетрафторэтилен рассеивают на фракции с разной степенью дисперсности и передают на упаковку.

|

|||||

|

Последнее изменение этой страницы: 2024-06-17; просмотров: 8; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.35.247 (0.008 с.) |