Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оборудование для производства молока исливок

Инструкционная карта №5 Оборудование для производства молока исливок Цель: изучить оборудование для производства молока исливок Приборы и оборудование: Пастеризационно охлодительная установка, гомогенизатор, емкости для производства и хранения продукта Учебники: Мамаев А.В., Самусенко Л.Д. Молочное дело, п.3.4.2 Бредихин С.А. Технология и техника переработки молока, п.4.8 Чебакова Г.В., Зачесова И.А. Оценка качества молока и молочных продуктов, стр.56

Ход работы 1. Изучить теоретические положения 2. Выполнить задания 3. Изучить аппаратные схемы

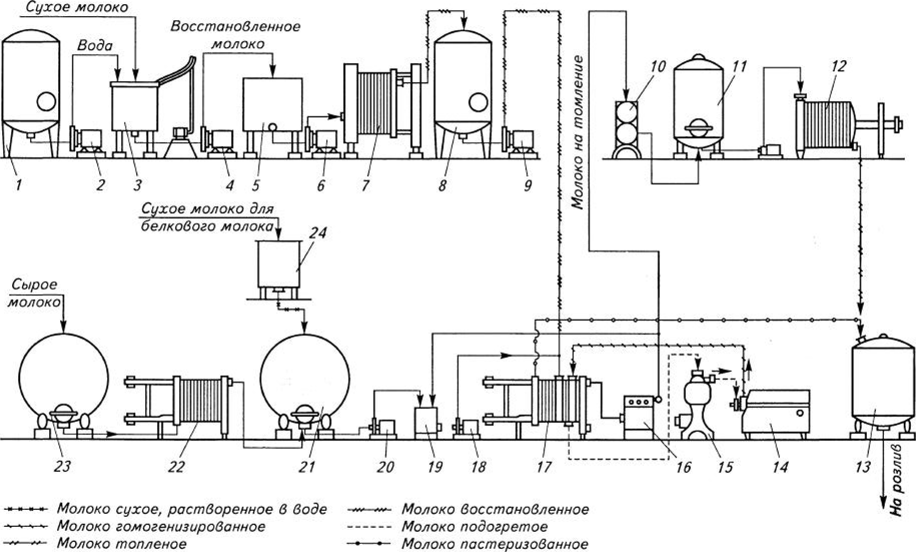

Машиноаппаратная схема линии производства питьевого молока и сливок Питьевое молоко — это молочный продукт с массовой долей жира не более 9,5 %, изготовляемый из сырого молока и/или молочных продуктов, термически обработанный как минимум пастеризацией. Для производства питьевого молока и сливок существуют различные технологические линии. Состав оборудования в этих линиях зависит не только от способа тепловой обработки питьевого молока, но и от его вида (цельное, восстановленное, ненормализованное, нормализованное, обезжиренное, с добавками и наполнителями и без них), а также от вида упаковки — в бутылках или пакетах. Влияние особенностей технологии выработки различных видов питьевого молока на состав оборудования технологических линий заключается в добавлении отдельных единиц оборудования или их исключении, поэтому целесообразно рассмотреть наиболее типовые машиноаппаратные схемы линий производства питьевого молока, знание и применение которых позволяет изыскивать способы совершенствования технологического процесса. Машиноаппаратная схема линии производства пастеризованного молока (рис. 1) состоит из различного оборудования, выполняющего последовательно операции приемки и подготовки сырья, очистки, нормализации (при производстве нормализованного молока), составления смеси (для молока с добавками и наполнителями), пастеризации и охлаждения, витаминизации (при производстве витаминизированного молока) и розлива, упаковывания, маркирования и хранения. Оборудование для розлива, упаковывания, маркирования и хранения на схеме не показаны. Сырое молоко из резервуара 23 поступает в пластинчатый охладитель, охлаждается и направляется в резервуар 21 для промежуточного хранения перед обработкой. Охлажденное молоко насосом 20 через уравнительный бачок, а затем насосом 18 перекачивается в пластинчатую пастеризационно-охладительную установку для подогрева. Подогретое молоко очищается в сепараторе-моло коочистителе и подается в гомогенизатор. Гомогенизированное ,охлажденное до 6 ± 2 “С пастеризованное ненормализованное молоко направляют на розлив и упаковывание (укупоривание) или для временного хранения (не более 6 ч) в резервуар 13.

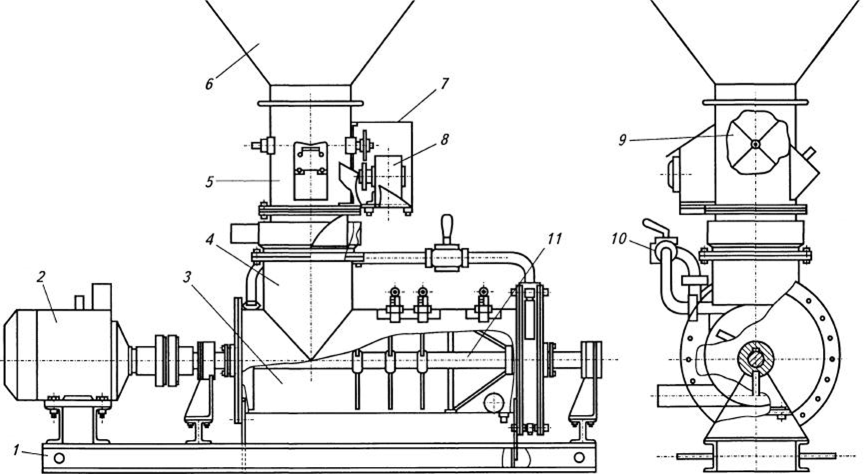

Рис. 1. Машино аппаратная схема линии производства пастеризованного молока: / — емкость для воды; 2, 4, 6, 9, IS. 20— насосы; 3 — установка для восстановления молока; 5 — пастеризационная ванна; 7, 12. 22 — пластинчатые охладители для молока; 8. // — емкости для выдержки молока; 10 — трубчатая пастеризационная установка; 13 — резервуар для хранения молока перед розливом; /•/ — гомогенизатор; 15 — сепаратор; 16 — пульт управления пластинчатой пастеризационно-охладительной установки; 17— пластинчатая пастеризационно-охладительная установка; 19 — уравнительный бачок; 21, 23 — резервуары для храпения молока; 24— ванна для растворения в воде сухого молока молоко пастеризуют в пластинчатой пастеризационно-охладительной установке. Для выработки нормализованного пастеризованного молока в линию добавляют оборудование для нормализации. Молоко нормализуют в потоке в сепараторах-нормализаторах перед пастеризацией. Однако известны линии нормализации в закрытом потоке, когда пастеризованное горячее цельное молоко повышенной жирности смешивают с пастеризованным горячим обезжиренным молоком в закрытых смесителях. В линиях производства белкового пастеризованного и витаминизированного пастеризованного молока дополнительно устанавливают емкостное оборудование с мешалкой. В первом случае это оборудование используют для нормализации молока сухим цельным или обезжиренным молоком по массовой доле сухих веществ, а во втором—для внесения витамина С или его заменителя — аскор- бината натрия — в емкость с пастеризованным молоком при непрерывном перемешивании. Продолжительность перемешивания после внесения витаминов 15...20 мин. Далее молоко выдерживают 30...40 мин и направляют на розлив. Линия выработки топленого молока предусматривает использование трубчатых пастеризаторов или других теплообменных аппаратов (например, пастеризационных ванн, универсальных емкостей и др.), обеспечивающих нагрев до 95...99°С и выдержку при высокой температуре (томление). Выработка пастеризованного молока с наполнителями предусматривает приготовление смеси наполнителей с другими компонентами рецептуры перед внесением их в молоко. Для выполнения этой операции в линии применяют дополнительно фильтры, пастеризационные ванны и др. Полученную смесь наполнителей и компонентов рецептуры пастеризуют при 85...90 “С с выдержкой 30 мин, фильтруют, вносят в молоко и перемешивают. Затем эту молочную смесь пастеризуют при 85 ± 2 °С без выдержки, гомогенизируют при этой же температуре, охлаждают до 5...8 °С, разливают и упаковывают. При производстве пастеризованного восстановленного молока в линию добавляют установку для растворения сухих молочных продуктов. Установка для растворения сухих молочных продуктов (рис.2) состоит из бункера, дозатора, камер смачивания и растворения, привода, закрепленных на общей раме. Сухое молоко из бункера поступает в дозатор, внутри корпуса которого находится вал с шестью лопастями.

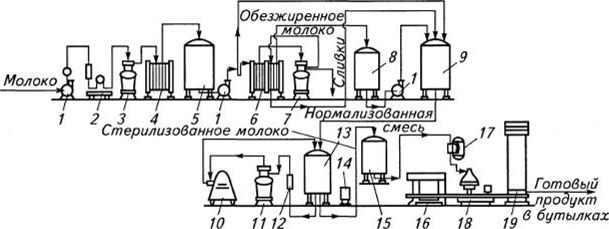

Рис. 2. Установка для растворения сухих молочных продуктов: / — рама; 2, 8— приводы мешалки и дозатора; 3 — камера растворения; 4— камера смачивания; 5 — корпус дозатора; б —бункер; 7—кожух; 9—дозатор; 10 — трубопроводы горячей воды; // — мешалка стоянной скоростью и обеспечивающий постоянный расход порошка в количестве не менее 7 т/ч. Из дозатора порошок поступает в камеру смачивания и смешивается с горячей водой температурой 40...50°С в количестве не менее 19 м3/ч в пропорции, обеспечивающей массовую долю сухих веществ 24...26%. Затем водномолочная смесь поступает в камеру растворения, где интенсивно перемешивается мешалкой. Частота вращения мешалки 11,7 с-1. Полученную гомогенную смесь откачивают насосом для дальнейшей переработки. Для дробления нерастворившихся комочков и возврата их по трубопроводу в камеру растворения предусмотрена крыльчатка, установленная на конце вала мешалки. Состав оборудования технологических линий производства стерилизованного молока и сливок зависит от схемы его выработки: одно- или двухступенчатой. По первой схеме молоко стерилизуют один раз до розлива или после него. По второй схеме молоко стерилизуют дважды: в потоке до розлива и в таре. Одноступенчатая схема предусматривает стерилизацию молока или сливок один раз или в потоке прямым либо косвенным нагревом с последующим асептическим фасованием в тару, или в таре после его фасования. Для одноступенчатой стерилизации молока в потоке применяют стерилизационно-охладительные установки, которые работают совместно с установками для розлива молока (см. раздел 6). Машиноаппаратная схема линии выработки стерилизованного молока двухступенчатым способом (рис. 3) включает оборудование, которое последовательно выполняет операции подготовки, подогрева молока, гомогенизации, двухступенчатой стерилизации, охлаждения, промежуточного хранения, розлива, укупорива- ния, маркирования и хранения. Молоко насосом прокачивается через счетчик на сепаратор- молокоочиститель. После очистки оно охлаждается в пластинчатом охладителе и собирается в резервуаре для сырого молока. Далее сырое молоко насосом перекачивается в пластинчатую пастеризационно-охладительную установку, в которой оно подогревается до 65 ± 5 °С и направляется в сепаратор-сливкоотделитель. После разделения сливки и обезжиренное молоко смешивают для нормализации в резервуаре 9. Нормализованное молоко гомогенизируют в клапанном двухступенчатом гомогенизаторе, стерилизуют в потоке при температуре 137 ± 2 °С с выдержкой 20 с, охлаждают до 35 ± 5 °С и собирают в емкости 15. Охлажденное стерилизованное молоко разливают в нагретые до 60...70 °С бутылки, которые затем конвейером транспортируют в гидростатический стерилизатор непрерывного действия. Бутылки с молоком температурой 45 ± 5 °С из стерилизатора направляют в камеру для до- охлаждения до 20 °С.

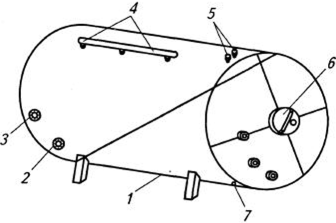

Рис. 3. Машиноаппаратная схема линии выработки стерилизованного молока двухступенчатым способом: / — насос; 2 — счетчик для молока; 3, II — сспараторы-молокоочиститсли; 4 — пластинчатый охладитель; 5 — резервуар для сырого молока; 6 — пластинчатая пастеризационно-охладительная установка; 7—сепаратор-сливкоотделитель; 8, 9, 15 — резервуары соответственно для обезжиренного, нормализованного молока и промежуточного хранения стерилизованного молока; 10— гомогенизатор; 12 — выдерживатель; 13 — трубчатый стерилизатор; 14 — емкость для мойки трубчатого стерилизатора; 16 — бутылкомоечная машина; /7 —трубчатый подогреватель: 18—разливочный автомат; 19— гидростатический стерилизатор Для промежуточного хранения стерилизованного молока используют резервуары, которые называют асептическими. Их располагают в линии между установкой для стерилизации в потоке и разливочным автоматом для обеспечения сглаживания неравномерностей в работе установки для стерилизации молока в потоке. Кроме того, при вынужденных остановках оборудования асептический резервуар выполняет роль аккумулятора. Потребность в асептическом резервуаре отпадает только в том случае, когда достигается полная синхронность в работе установки для стерилизации молока и разливочного автомата. По форме все асептические резервуары представляют собой цилиндр. По исполнению они бывают вертикальные и горизонтальные, с теплообменной рубашкой и без. Теплообменная рубашка у асептических резервуаров расположена только по его цилиндрической части. Вместимость асептических резервуаров различна и составляет 2...20 м3. Асептический резервуар (рис. 4) цилиндрический горизонтальный с теплообменной рубашкой рассчитан на избыточное давление до 270 кПа и снабжен предохранительным клапаном. В резервуаре можно также создавать и вакуум. В одном из торцов резервуара выполнен люк для осмотра внутренних поверхностей. Резервуар моют с помощью трех вращающихся реактивных форсунок, установленных в его верхней части. Работа всех асептических резервуаров идентична. Она обеспечивается автоматической системой контроля и управления и

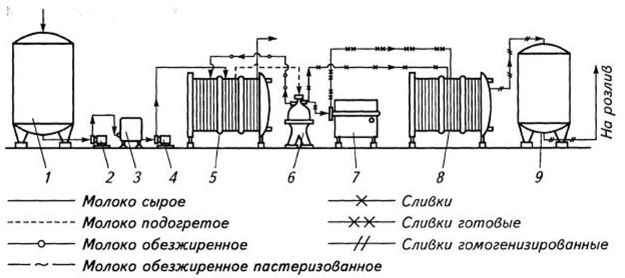

Рис. 4. Схема асептического резервуара: 1 — корпус: 2, 3 — патрубки для опорожнения и заполнения; 4 — моюшие форсунки; 5, 7— датчики контроля верхнего и нижнего уровня молока; 6 — люк включает следующие последовательно выполняемые операции; стерилизацию внутренних поверхностей паром; охлаждение резервуара водой, циркулирующей в его теплообменной рубашке; вытеснение из резервуара конденсата сжатым стерильным воздухом; заполнение резервуара стерилизованным молоком; опорожнение резервуара и подачу стерилизованного молока к разливочным автоматам под действием сжатого воздуха (компрессионной системы); мойку и стерилизацию резервуара и трубопроводов к разливочному автомату. Асептические резервуары без теплообменной рубашки после стерилизации внутренних поверхностей паром обрабатывают сжатым стерильным воздухом. При этом из резервуара также вытесняется образовавшийся после стерилизации конденсат. Применение сжатого стерильного воздуха для разгрузки асептических резервуаров надежно обеспечивает асептические условия работы резервуара. Использование насосов, даже асептических, нельзя считать лучшим способом перекачивания стерилизованного молока к разливочным автоматам. Сливки — это молочный продукт, изготовляемый из молока или молочных продуктов, представляющий собой эмульсию «жир в молочной плазме», с массовой долей жира не менее 9 %. Питьевые сливки представляют собой сливки, подвергнутые термической обработке (как минимум пастеризации). Машиноаппаратная схема линии выработки пастеризованных сливок (рис. 5) включает оборудование, выполняющее последовательно операции приемки и подготовки сырья, нормализации сливок, их пастеризации, охлаждения, розлива, упаковывания, маркирования и хранения. Оборудование для розлива, упаковывания, маркирования и хранения на схеме не показаны.

Рис. 5. Машиноаппарагная схема линии выработки пастеризованных сливок: /, 9 — резервуары для хранения молока и сливок: 2, 4— насосы; 3 — уравнительный бачок; 5, 8— пластинчатые пастеризационно-охладительные установки для молока и сливок; 6 — сепаратор; 7 — гомогенизатор Приемка и сепарирование молока, очистка сливок фильтрованием и подготовка их к нормализации осуществляются на оборудовании, которое применяют при производстве пастеризованного молока. Затем сливки гомогенизируют при давлении 5... 10 МПа и температуре 60...80°С. Из гомогенизатора сливки поступают в пластинчатую пастеризационно-охладительную установку. Сливки с массовой долей жира 10% пастеризуют при температуре 80 ± 2 °С; 20 и 30 % — при температуре 85 ± 2 °С с выдержкой 15...20 с. Пастеризованные сливки охлаждают до температуры не выше 6°С и направляют на розлив и упаковывание. При производстве пастеризованных сливок с использованием сухих сливок в линию включают оборудование для их растворения и фильтрации. Сухие сливки растворяют (восстанавливают) в воде температурой 38...45 °С, фильтруют и вводят в общую смесь. Задания 1. Записать МА схемы производства 2. Знать оборудование и его назначение в линии производства.

|

||||

|

Последнее изменение этой страницы: 2024-06-17; просмотров: 5; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.224.105 (0.011 с.) |