Содержание книги

Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лекция 5 – Радиационный неразрушающий контроль

Назначение радиационного контроля. Применение и достоинства радиационного метода неразрушающего контроля. Физические основы и методика радиационного метода контроля. Приборы и оборудования для радиационного контроля. Чувствительность радиационного контроля.

Назначение радиационного контроля. Радиационные методы контроля основаны на регистрации и анализе ионизирующего излучения при его взаимодействии с контролируемым изделием. При прохождении через дефект и бездефектный участок происходит различное поглощение ионизирующих излучений. Интенсивность прошедшего излучения будет больше на участках меньшей толщины или меньшей плотности, в частности в местах дефектов ‑ несплошностей или неметаллических включений. Рентгенографический контроль применяют для выявления грубых трещин, непроваров, пор, раковин, шлаковых, окисных и других включений в литых и сварных стальных изделиях толщиной до 80 мм и в изделиях из лёгких сплавов толщиной до 250 мм.

Применение радиационного метода неразрушающего контроля. Радиационный контроль применяют для выявления прожогов, подрезов, оценки величины выпуклости и вогнутости корня шва, недопустимых для внешнего осмотра. Все радиационные методы связаны с высокой опасностью. Поэтому, специальными нормативными документами предусмотрены следующие особые меры безопасности при их осуществлении: 1. При проведении рентгенографического и гаммаграфического контроля в зоне работ не должно быть посторонних лиц. Эта зона ограничивается радиусом 25 м от места съемки для рентгенографического и 50 м для гаммаграфического метода. При этом источник излучения следует ориентировать в таком направлении, в котором наименее вероятно присутствие людей. 2. Участок проведения рентгенографического и гаммаграфического 3. Оператор должен быть одет: при проведении рентгенографического контроля – в белый халат или комбинезон и в белый головной убор; при проведении гаммаграфического контроля – также и в специальный защитный фартук со свинцовым наполнителем.

Рисунок 1 ‑ Знак радиационной опасности

4. При проведении контроля любыми радиационными методами оператор должен иметь при себе счетчик Гейгера для контроля окружающего радиационного фона, а также индивидуальный нагрудный радиационный дозиметр для фиксирования накопленной дозы облучения. В процессе экспозиции оператор должен следить за окружающим фоном и в случае превышения допустимого уровня удалиться от источника на безопасное расстояние. Лица, у которых индивидуальным дозиметром зафиксировано превышение допустимой дозы облучения, отстраняются от участия в проведении радиационного контроля. 5. На наружной стороне дверей помещений для хранения источников излучения, дверей рентген-камер для рентгеноскопического контроля должен быть вывешен знак радиационной опасности (рисунок 1). 6. Все лаборатории, осуществляющие радиационный контроль, должны иметь соответствующую лицензию и санитарно-гигиенический паспорт. Паспортами должны быть обеспечены рентген-камеры и специальные автомобили.

Достоинства радиационного метода неразрушающего контроля – наглядность результатов контроля и возможность выявления мелких округлых дефектов (пор), которые ультразвуковой дефектоскопией определяется ненадежно. Радиационный контроль позволяет обнаруживать мелкие дефекты (отдельные поры диаметром 0,2…0,3 мм). Рентгенографический контроль наиболее достоверный способ контроля сварных соединений и основного металла при контроле трубопроводов, оборудования при проведении экспертизы промышленной безопасности. Метод не может полностью выявлять наиболее опасные дефекты – несплошности малого раскрытия (трещины, непровары), расположенные под углом более 7...120 к направлению просвечивания (плоскостные дефекты). Радиационный контроль не позволяет определять координаты дефектов. К недостаткам радиационных методов необходимо прежде всего отнести вредность для человека, в связи с чем требуются специальные меры радиационной безопасности: экранирование, увеличение расстояния от источника излучения и ограничение времени пребывания оператора в опасной зоне. Радиационная аппаратура имеет значительный вес и габариты (вес наиболее легких аппаратов достигает 20 кг). Радиационный контроль является дорогостоящим ‑ предполагает применение в большом количестве радиографических плёнок и средств её химической обработки. Аппараты, для рентгеновского контроля характеризуются большим расходом электроэнергии.

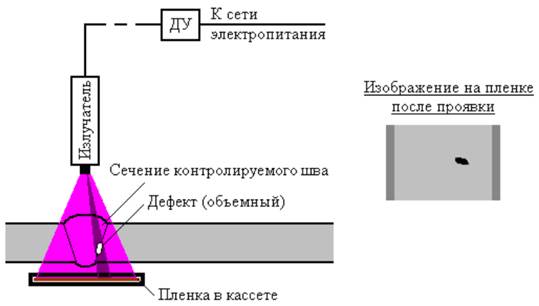

Физические основы радиационного метода контроля. Все методы радиационного контроля основаны на пропускании ионизирующего излучения через твёрдый материал объекта. Радиационные методы чаще всего применяют при контроле качества сварных соединений. Схема рентгенографического метода показана на рисунке 2. Источником излучения является специальный генерирующий аппарат, располагаемый по одну сторону от объекта, а на другой стороне крепится рентгеновская фотоплёнка, упакованная в гибкую светонепроницаемую кассету. Аппарат управляется дистанционно (ДУ) с помощью реле времени, которым задается время просвечивания (экспозиции). Требования к методу изложены в ГОСТ 7512-82 «Контроль неразрушающий. Радиографический метод».

Рисунок 2 ‑ Схема рентгенографического метода

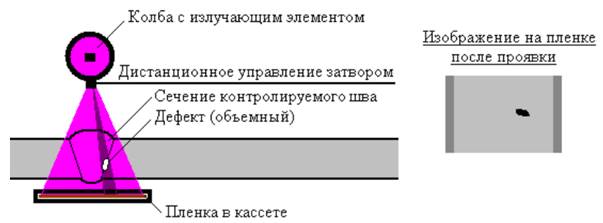

Схема гаммаграфического метода показана на рисунке 3.

Рисунок 3 ‑ Схема гаммаграфического метода

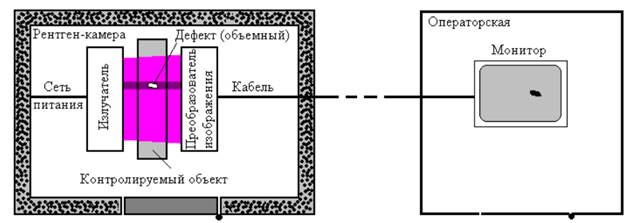

Этот метод характеризуется большей мощностью излучения, чем рентгенографический, и поэтому позволяет осуществлять контроль более толстых стальных объектов – до 40 мм (рентгенографический – до 25 мм). Он не требует электропитания, но лаборатории, применяющие его, должны быть обязательно обеспечены специальным хранилищем для источников излучения и специальным автомобилем для их перевозки. В отличие от рентгенографического и гаммаграфического рентгеноскопический метод (рисунок 4) – стационарный, так как в этом случае мощный рентгеновский аппарат, преобразователь изображения и контролируемый объект должны быть помещены в специальной камере (бункере). Толстые стены камеры выполнены из бетона со свинцовым наполнителем (дробь), помещение снабжено датчиками присутствия, а входная дверь – датчиком закрытия: система не будет работать, если дверь камеры открыта или в камере находится человек.

Рисунок 4 ‑ Схема рентгеноскопического метода

Методы радиационного контроля классифицируются по виду (и источнику) ионизирующего излучения и по виду детектора ионизирующего изучения. Наиболее широко используется рентгеновское излучение (Х-лучи). Это фотонное излучение с длиной волны 6×10-13...1×10-9 м. Имея ту же природу, что и видимый свет, но меньшую длину волны (у видимого света 4...7×10-7 м), рентгеновское излучение обладает высокой проникающей способностью и может проходить через достаточно большие толщины конструкционных материалов. При взаимодействии с материалом контролируемого изделия интенсивность рентгеновского излучения уменьшается, что и используется при контроле. Рентгеновское излучение обеспечивает наибольшую чувствительность контроля. Получают рентгеновское излучение в рентгеновских трубках. Испускаемые с накаленного катода электроны под действием высокого напряжения разгоняются в герметичном баллоне, из которого откачан воздух, и попадают на анод. При торможении электронов на аноде их энергия выделяется в виде фотонов различной длины волны, в том числе и рентгеновских. Чем больше ускоряющее напряжение, тем больше энергия образующихся фотонов и их проникающая способность.

Наибольшее распространение в промышленности получили рентгеновские аппараты ввиду простоты их конструкции, безопасности (по сравнению с радионуклидами) и возможности обеспечения энергии излучения, достаточной для контроля качества широкого диапазона толщин применяемых технических устройств. Рентгеновские аппараты классифицируют на аппараты непрерывного и импульсного (с «холодным» катодом) излучения. Импульсные аппараты отличаются малыми габаритами и массой, однако, по сравнению с аппаратами непрерывного излучения, при их применении отсутствует возможность регулировки параметров излучения (энергии и интенсивности) и они имеют малую продолжительность включения. Основными характеристиками рентгеновских аппаратов непрерывного излучения являются: напряжение, ток, размер фокусного пятна. Влияние каждого из данных параметров на результаты контроля следующее: ‑ увеличение напряжения приводит к увеличению энергии и интенсивности излучения, при этом сокращается время экспонирования и ухудшается чувствительность контроля; ‑ увеличение тока приводит к увеличению интенсивности излучения и увеличивает тепловую нагрузку на мишень анода, при этом уменьшается продолжительность включения аппарата, но сокращается время экспонирования конкретного объекта; ‑ уменьшение размера фокусного пятна приводит к улучшению качества получаемого изображения за счёт уменьшения геометрической нерезкости (размытости краев изображения при переходе от одной радиационной толщины к другой), при этом сокращается радиационный выход аппарата и увеличивается время экспозиции. Другим распространенным видом ионизирующего излучения, используемым при контроле сварных соединений, является γ-излучение. Это фотонное излучение с длиной волны 1×10-13...4×10-12 м, возникающее при распаде радиоактивных изотопов. Источником γ-излучения при радиационном контроле обычно являются радиоактивные изотопы тулия, иридия, цезия, кобальта: 170Тu, 192Ir, 137Cs, 60Со и др. Источники γ-излучения компактны и не требуют больших затрат электроэнергии (на освещение и на перемещение радиоактивного изотопа в рабочее положение и обратно). Однако γ-излучение более опасно для человека и, в отличие от рентгеновского, не может быть выключено. Проникающая способность γ-излучения выше, чем рентгеновского, поэтому могут просвечиваться изделия большей толщины, но чувствительность контроля при этом ниже, различие между дефектными и бездефектными участками менее заметно. Поэтому область применения γ-дефектоскопии ‑ контроль изделий большой толщины (малые дефекты в этом случае менее опасны), контроль в монтажных и полевых условиях, в частности ‑ трубопроводов и крупногабаритных резервуаров, просвечивание изделий сложной формы, если разместить рентгеновский аппарат нельзя.

Гораздо реже (при контроле изделий еще большей толщины) используется тормозное излучение высоких энергий (1...100 МэВ, в то время как энергия рентгеновских фотонов не превышает 0,5 МэВ) с длиной волны 1×10-16...1×10-12 м, обладающее еще большей проникающей способностью. Такое излучение получают при бомбардировке мишеней электронами, ускоренными в линейных или циклических ускорителях: микротронах, бетатронах. Поэтому контроль с использованием тормозного излучения высоких энергий называют бетатронной дефектоскопией. О возможностях этого метода можно судить по таким данным: излучение с энергией 35 МэВ позволяет просвечивать сплавы на основе железа толщиной до 450 мм или сплавы на основе алюминия толщиной до 1800 мм. Для контроля изделий из тяжелых элементов, для контроля наличия соединений водорода, бора, лития и других легких элементов в капсулах из тяжелых элементов, а также при контроле радиоактивных изделий используют нейтронное излучение, которое получают в ядерных реакторах либо с использованием радиоизотопных источников. Для обнаружения дефекта и регистрации излучения служат различные детекторы. В зависимости от того, какой детектор применяют при просвечивании сварного шва, различают следующие виды радиационной дефектоскопии: радиографию, радиоскопию и радиометрию. Радиография — метод получения на детекторах видимого изображения внутренней структуры объекта, просвечиваемого ионизирующим излучением. Радиоскопия ‑ метод получения изображения, наблюдаемого на экране. Радиометрия – метод регистрации электрических сигналов от ионизирующего излучения, прошедшего через объект контроля. Радиография получила наибольшее распространение с связи с простотой, наглядностью и документальным подтверждением результатов контроля. При радиографическом контроле для регистрации интенсивности прошедшего через металл излучения применяют радиографическую плёнку или фотобумагу (метод прямой экспозиции), металлические активируемые экраны или заряженные полупроводниковые пластины (метод переноса изображения). Более распространен метод прямой экспозиции. При нем могут использоваться все рассмотренные виды ионизирующих излучений. Оптическая плотность почернения радиографической пленки или фотобумаги зависит от дозы ионизирующего излучения, она больше на местах, перекрытых менее плотными участками контролируемого объекта. Поэтому такие дефекты, как поры, трещины, непровары, а также шлаковые включения, будут выглядеть на радиографической пленке в виде темных пятен соответствующей формы. Включения более плотные, чем основной металл (например, вольфрамовые при сварке алюминия неплавящимся электродом), будут на радиограммах иметь вид светлых пятен. Для лучшего выявления дефекта направление излучения должно по возможности совпадать с направлением его максимального размера.

Метод переноса изображения применяется сравнительно редко: при контроле радиоактивных изделий и при ксерорадиографии. При радиографии радиоактивных изделий используют в качестве излучения нейтроны, а в качестве детектора ‑ металлические активированные экраны, которые активируются в нейтронном потоке и не чувствительны к γ-излучению. Затем скрытое изображение переносят на радиографическую пленку, прикладывая её к металлическому экрану. Ксерорадиография позволяет исключить применение радиографической плёнки. При этом достигается повышение производительности контроля за счёт исключения трудоёмкой фотообработки, а также уменьшение затрат в связи с исключением расхода серебра, входящего в состав плёнки. В качестве детектора при ксерорадиографии используют специальные ксерорадиографические пластины, состоящие из проводящей подложки (алюминия, латуни, стекла или бумаги с проводящим покрытием), на которую нанесено полупроводниковое покрытие (чаще всего селеновое). В качестве источника излучения в основном используют рентгеновские аппараты, реже ‑ радиоизотопные источники тормозного или γ-излучения. При ксерорадиографии заряжают ксерорадиографическую пластину с помощью коронного разряда и помещают в светонепроницаемую кассету. В процессе просвечивания селен становится проводником, происходит утечка заряда. Чем больше интенсивность прошедшего излучения, тем меньше остаточный заряд. Затем на пластинку наносят красящее вещество. Краситель переносят на бумагу контактным, способом, закрепляют на ней ацетоном или другим растворителем. Время контроля по сравнению с обычной радиографией уменьшается в десятки раз. Одна ксерорадиографическая пластина может использоваться до 1000 раз.

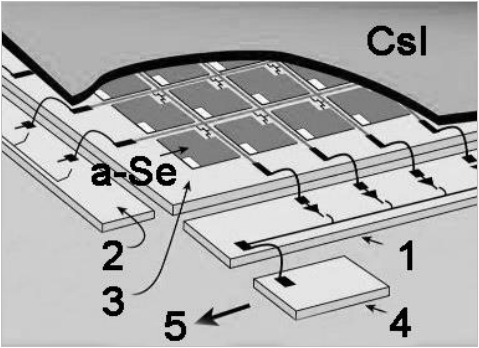

В зависимости от используемого излучения различают рентгенографию, гаммаграфию, бетатронную, микротронную, нейтронную радиографию. Рентгенографию применяют преимущественно в цеховых и реже в полевых условиях в случаях, когда к качеству сварных соединений предъявляются высокие требования, гаммаграфию — при контроле сварных соединений больших толщин, а также стыков, расположенных в труднодоступных местах, в полевых и монтажных условиях. Бетатронная, микротронная радиография эффективна при дефектоскопии соединений большой толщины в основном в цеховых условиях. Нейтронная радиография применяется для контроля соединений тяжелых металлов, водородосодержащих материалов и радиоактивных изделий. В настоящее время из радиационных детекторов наиболее широко применяется рентгеновская плёнка. Плёнка представляет собой тонкую подложку из нитроцеллюлозы или ацетатцеллюлозы, на которую наносится слой фотографической эмульсии, состоящей из суспензии микроскопических кристаллов бромистого серебра в желатине. Толщина эмульсионных слоев достигает 0,01 мм. Для предохранения эмульсионные слои покрывают защитным слоем желатина толщиной 0,001 мм. Рентгеновская плёнка обладает способностью изменять свою оптическую плотность в зависимости от экспозиции. Так, после химико-фотографической обработки (процесс проявления, фиксирования, промывки, сушки), наиболее темными (непрозрачными) участками пленки окажутся те, которые подверглись наиболее интенсивному облучению, т.е. участки с наименьшей радиационной толщиной. Рентгеновские пленки отличаются друг от друга чувствительностью пленки к ионизирующему излучению и контрастность пленки. Чувствительность плёнки определяет её способность изменять оптическую плотность при экспонировании и измеряется в обратных рентгенах (р-1). Чем больше значение чувствительности плёнки, тем меньшее время экспонирования требуется для достижения требуемого значения оптической плотности. Контраст плёнки, характеризует способность плёнки реагировать на малейшие изменения экспозиции. Т.е. контрастная пленка позволяет зарегистрировать дефекты даже при их незначительных размерах в направлении просвечивания. Высокочувствительные и высококонтрастные плёнки отличаются друг от друга размерами зёрен рентегочувстивительного материала AgBr и его концентрацией в эмульсионном слое, в результате чего высокочувствительные плёнки являются низкоконтрастными и наоборот. Выбор типа плёнки осуществляется, исходя из конкретных условий контроля: толщины объекта контроля, размера минимально выявляемого дефекта и энергии излучения. Различимость дефектов повышается, если применять цветную радиографию, т. е. просвечивать сварной шов на цветную рентгеновскую плёнку. В результате получают снимки с цветовыми контрастами, определяемыми изменением плотности материала, перепадом толщин. Радиоскопия основана на просвечивании контролируемых объектов ионизирующим излучением, преобразовании прошедшего излучения в светотеневое или электронное изображение с последующим усилением, передачей и анализом изображения на экране оптического устройства или телевизионного приемника. Применение телевизионных систем обеспечивает радиационную безопасность персонала, позволяет усиливать яркость и контрастность и изменять масштаб изображения. Радиоскопия позволяет рассмотреть внутреннюю структуру объекта непосредственно в момент просвечивания, при этом сохраняются достоинства радиографии: возможность определения типа, характера и формы дефекта. Малая инерционность преобразования радиационного изображения позволяет за короткое время исследовать объект под различными углами, что повышает вероятность выявления скрытых дефектов. Чувствительность радиоскопии ниже чувствительности радиографии, производительность ‑ выше. В установках для радиоскопии может быть предусмотрена отметка и последующая радиография выявленных дефектных участков. Радиометрия основана на просвечивании изделия ионизирующим излучением и преобразовании плотности потока или спектрального состава прошедшего излучения в электрический сигнал. В качестве источника излучения применяют в основном радиоизотопы (γ-излучение), ускорители, реже — рентгеновские аппараты и источники нейтронов. В качестве детекторов используют ионизационные камеры, газоразрядные счетчики (пропорциональные и счетчики Гейгера), фиксирующие ионизацию или газовый разряд под действием ионизирующего излучения, а также сцинтилляционные счетчики, основанные на измерении с помощью электронных умножителей интенсивности световых вспышек в люминофорах. В отличие от радиографического и радиоскопического методов при радиометрии объект просвечивается узким пучком излучения. Если в просвечиваемом изделии будет дефект, то регистрационное устройство отметит изменение интенсивности излучения. Преимущества радиометрии: высокая чувствительность (выше, чем у радиографического метода), высокая производительность, возможность бесконтактного контроля качества движущегося изделия, что особенно удобно при поточном производстве (возможно осуществление обратной связи с технологическим процессом). Основной недостаток радиометрии: интегрирующие свойства ‑ одновременная регистрация сигнала от дефекта и от изменения толщины изделия. Это затрудняет возможность определения формы, размеров и глубины залегания дефекта ‑ иногда оказывается необходимым снимать или зачищать усиление сварного шва. В последнее время наблюдается тенденция замены плёнки на детекторы прямого или непрямого преобразования рентгеновского изображения в цифровую форму. Существуют две технологии «беспленочной» радиографии: цифровая и компьютерная радиография. Цифровая радиография (DR) – технология, позволяющая преобразовывать радиационное изображение в электрический сигнал, величина которого определяется интенсивностью излучения, прошедшего через отдельный элемент детектора. Рентгеновское излучение попадает сначала на слой сцинтиллятора (например, Csl), в котором оно преобразуется в световые фотоны. За слоем расположена фотоэлектрическая матрица, по своей спектральной чувствительности соответствующая сцинтиллятору. Фотоэлектрические ячейки состоят из амфорного кремния. Фотоны наводят в элементах матрицы электрический заряд. Считывание заряда производится бипараллельным управлением всех элементов внутри каждой ячейки. Схематическое изображение детектора из аморфного кремния (ASD) приведена на рисунке 5.

Рисунок 5 ‑ Схематическое изображение детектора из аморфного кремния: 1 – мультиплексор, 2 – формирователь адресного тока, 3 – стеклянная подложка, 4 – аналого-цифровой преобразователь, 5 – компьютер Дальнейшим развитием радиографии является радиационная вычислительная томография. В отличие от обычной радиографии объект просвечивается большим количеством источников излучения, прошедшее излучение фиксируется большим количеством детекторов, изделие перемещается по определенной программе, результаты контроля запоминаются и анализируются с помощью ЭВМ, а затем на основе созданной модели внутренней структуры объекта формируется её изображение на экране, т.е. обеспечивается наглядность, отсутствующая при обычной радиографии.

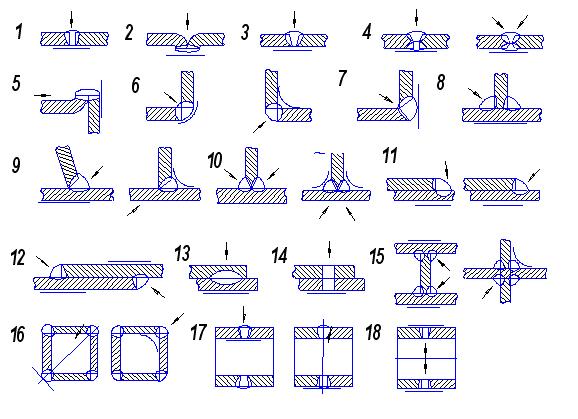

Методика радиационного метода контроля. Подготовка к просвечиванию при радиографии заключается в предварительном осмотре сварного соединения и очистке его от шлака, масла и других загрязнений. Наружные дефекты удаляют. Участки шва маркируют с помощью свинцовых знаков, либо помечают плёнку или флуоресцентные экраны. На поверхность изделия вблизи контролируемого шва устанавливаются эталоны чувствительности, чаще всего ‑ канавочный: пластинка с канавками переменной глубины и ширины. При выборе источника излучения учитывают следующие условия: ‑ энергия излучения не должна превышать максимально допустимого значения, определяемого в зависимости от материала и толщины объекта контроля; ‑ время экспозиции должно быть минимальным; ‑ размер фокусного пятна должен быть минимальным; ‑ форма рабочего пучка излучения (кольцевая, направленная, распределенная в пределах большого телесного угла) должна обеспечивать минимальное возможное количество экспозиций; ‑ продолжительность включения источника (показатель допустимого для данного источника времени излучения при максимальной интенсивности) должна быть максимальной; ‑ источник излучения должен быть удобен для его установки в соответствии с выбранной схемой контроля: необходимость использования специальной оснастки, электропитания, масса источника должна быть минимальной и пр. Многие из перечисленных условий являются конфликтными, поэтому нельзя дать общих рекомендаций по выбору источника и данный вопрос решается отдельно для каждого конкретного случая. Время просвечивания определяется по номограммам экспозиции, которые обычно строят для каждого материала в зависимости от его толщины, энергии излучения (в частности, напряжения на аноде рентгеновской трубки), фокусного расстояния; типа применяемой пленки и усиливающих экранов. По радиографическим снимкам обнаруживают следующие макродефекты сварки: трещины (продольные и поперечные) в наплавленном и основном металле; непровары (спошные и прерывистые); шлаковые и вольфрамовые включения; газовые включения (поры); надрезы, проплавы, прожоги. Поры имеют на радиографических снимках вид округлых тёмных пятен размером от десятых долей мм до 2—3 мм. Поры могут быть заполнены газом (собственно поры) или шлаком (шлаковые включения). Поры большой величины обычно относят к раковинам или свищам. Различить по рентгеновским снимкам газовую и заполненную шлаком поры зачастую невозможно. Эти дефекты примерно одинаково влияют на прочность шва. Непровары имеют на рентгеновских снимках вид близких к прямолинейным, тёмных линий различной степени почернения в зависимости от глубины непровара. Расположение непроваров зависит от вида сварного соединения. Характерным непроваром при односторонней стыковой сварке без скоса кромок, при сварке V-образных швов с предварительной подготовкой кромок является непровар в корне шва. Сварные соединения просвечивают по схемам, показанным на рисунке 6. Стрелки на эскизах от источника излучения (светлый кружок) показывают направление оси рабочего пучка рентгеновского или γ-излучения, которая должна проходить через середину контролируемого участка шва. Швы стыковых соединений без скоса кромок и с отбортовкой двух кромок просвечивают с направлением центрального луча перпендикулярно шву.

Рисунок 6 – Схемы просвечивания сварных соединений

Сварные соединения с разделкой кромок просвечивают, как правило, по нормали к плоскости свариваемых элементов (эскиз 3), а в особых случаях, оговоренных в технических условиях, и по скосам кромок (эскиз 4). Более желательно расположение плёнки со стороны корня шва, однако при необходимости пленку можно располагать и с противоположной стороны, направление просвечивания меняют при этом на обратное. Швы угловых соединений с отбортовкой просвечивают с направлением центрального луча по плоскости свариваемых кромок (эскиз 5). Швы угловых соединений без скоса кромок и со скосом двух кромок просвечивают с направлением оси рабочего пучка по биссектрисе угла между сваренными элементами (эскизы 6 и 7). Допускается также обратное направление распространения излучения и расположение плёнки с другой стороны шва. Швы тавровых соединений без скоса кромок просвечивают с направлением оси рабочего пучка под углом 450 к полке тавра (эскиз 8). Швы тавровых соединений с односторонним и двусторонним скосом кромок просвечивают с направлением оси рабочего пучка под углом 450 к полке тавра (эскизы 9 и10). В случаях, оговоренных техническими условиями, эти швы можно просвечивать также с направлением центрального луча по скосам кромок (эскизы 9 и 10). Швы соединений внахлестку просвечивают с направлением центрального луча под углом 450 к плоскости листа (эскизы 11 и 12). Допускается также просвечивание с направлением распространения излучения перпендикулярно плоскости листа (эскиз 11). По нормали к плоскости свариваемых листов просвечивают точечные и шовные соединения (эскизы 13 и 14), Швы в двутавровых и крестообразных конструкциях просвечивают по схемам, показанным на эскизах 15. Швы в коробчатых конструкциях, форма которых не позволяет поместить внутри их кассету с пленкой или источник излучения, просвечивают при установке пленки с наружной стороны шва и направлении центрального луча через две стенки под углом к оси шва изделия (эскиз 16). Если кассету можно ввести внутрь коробчатой конструкции, просвечивание ведут через одну стенку с направлением центрального луча перпендикулярно шву (эскиз 16). Кольцевые и продольные швы в цилиндрических и других изделиях просвечивают при установке источника излучения внутри изделия или снаружи с направлением оси рабочего пучка перпендикулярно шву (эскиз 17). Кольцевые и продольные швы в изделиях, форма которых не позволяет поместить внутри их кассету с пленкой или источник излучения, просвечивают согласно эскизу 17 — плёнка установлена с наружной стороны шва, ось рабочего пучка направлена через две стенки под углом к плоскости, в которой расположен шов. Кольцевые швы в цилиндрических или сферических изделиях можно просвечивать по всей длине одновременно, поместив источник излучения на оси цилиндра или сферы против шва и наложив кассеты с пленкой по всей длине шва на наружной поверхности (эскиз 18). Кассеты должны располагаться так, чтобы пленки накладывались одна на другую на длину 10—15 мм. Просвечивание сварных стыков труб (и коробчатых конструкций) через две стенки (эскизы 16 и 17), во избежание наложения на снимке изображений верхнего и нижнего участков шва, следует проводить под углом к плоскости. При выборе схемы просвечивания необходимо помнить, что непровары и трещины могут быть выявлены лишь в том случае, если плоскости их раскрытия близки к направлению просвечивания (5—100). Поры и включения выявляются лучше, если они расположены ближе к плёнке.

Приборы и оборудование для радиационного контроля (рисунок 7). Существуют различные схемы и большое количество марок рентгеновских аппаратов, как стационарных, так и переносных. В последнее время всё большее распространение получают малогабаритные импульсные аппараты, позволяющие при малой мощности за счет малого времени импульса (1...3 мкс) при сравнительно большом токе (100...200 А) просвечивать достаточно большие толщины.

Гамма дефектоскоп

Рентгеновская плёнка

Рентгеновские аппараты и аксессуары

Рентгеновские кроулеры

Негатоскопы

Проявочная техника

Система архивирования

Рисунок 7 ‑ Приборы и оборудование для радиационного контроля

Чувствительность радиационного контроля. Оптимальный выбор параметров контроля – сложная задача, которая решается как на основании опыта, изложенного в нормативной документации, так и на основании полученных экспериментальных данных. Подтверждение качества изображения осуществляется по выявляемости на полученном снимке элементов эталонов, устанавливаемых на объект контроля. Наибольшее применение в практике получили проволочные и канавочные эталоны чувствительности (рисунок 8).

а)

б)

Рисунок 8 ‑ Эталоны чувствительности: а) проволочный, б) канавочный

Считается, что требуемая чувствительность достигнута, если размер минимально различимого на снимке элемента эталона равен или меньше размера, регламентированного нормативной документацией для конкретной толщины изделия. Лишь около 1 % фотонов ионизирующего излучения, проходящих через пленку, взаимодействуют с ней. Поэтому для повышения чувствительности контроля и ускорения просвечивания используют усиливающие флуоресцентные или металлические экраны из фольги тяжелых металлов (чаще свинца), наклеенной на гибкий пластик. Флуоресцентные экраны представляют собой пластмассовую или картонную подложку, на которую нанесен слой люминофора - вещества, светящегося под воздействием ионизирующего излучения. Они используются со специальными пленками, чувствительными к видимому ультрафиолетовому и инфракрасному излучениям. Наименьшие экспозиции получаются при использовании флуоресцентных экранов, а наилучшая чувствительность ‑ при использовании металлических экранов.

|

|||||||||

|

Последнее изменение этой страницы: 2024-06-17; просмотров: 5; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.133.54 (0.013 с.) |